淬火溫度對GE1014超高強度鋼組織及性能的影響

, , , , ,

(1. 鋼鐵研究總院 特殊鋼研究院, 北京 100081; 2. 撫順特殊鋼股份有限公司 技術(shù)中心, 遼寧 撫順 113001)

由于具備優(yōu)異的綜合性能,以M2C(M=Cr、Mo等)碳化物強化的二次硬化型超高強度鋼被廣泛應用于航空航天等尖端領域。隨著材料服役條件的愈加嚴苛和超高強度鋼的蓬勃發(fā)展,以二次硬化機理為基礎的新型復合析出強化超高強度鋼成為了國內(nèi)外學者的研究熱點[1-4],由某公司研發(fā)的航空低壓渦輪軸用GE1014鋼為復合析出強化的典型代表,其通過析出M2C等納米碳化物和β-NiAl等金屬間化合物達到強化效果。國內(nèi)外學者[5-7]對GE1014鋼回火溫度對組織性能影響、強韌化機理、夾雜物附近裂紋生長行為等進行了深入的研究,但對材料最終熱處理的第一步——淬火工藝卻鮮有報道,作為超高強度鋼的關鍵熱處理工序,淬火工藝決定了原始奧氏體晶粒大小、馬氏體板條組織形貌、初生碳化物種類含量和殘留奧氏體含量等微觀結(jié)構(gòu)特征,直接影響了材料的最終力學性能[8-10]。因此,本文以GE1014超高強度鋼為研究對象,通過組織和性能對比分析,系統(tǒng)地研究了淬火溫度對試驗鋼組織和性能的影響,從而為GE1014超高強度鋼的熱處理工藝提供理論參考和數(shù)據(jù)支持。

圖1 不同淬火溫度下試驗鋼的力學性能(a)抗拉強度和規(guī)定塑性延伸強度;(b)斷后伸長率和斷面收縮率;(c)沖擊吸收能量和斷裂韌度Fig.1 Mechanical properties of the tested steel quenched at different temperatures(a) tensile strength and proof strength, plastic extension; (b) elongation after fracture and reduction of area; (c) impact absorbed energy and fracture toughness

1 試驗材料及方法

采用真空感應+真空自耗重熔工藝熔煉試驗用GE1014鋼,鑄錠高溫擴散退火后開坯鍛造為φ100 mm棒料,試驗鋼的化學成分如表1所示。在預備熱處理后的棒料上切取拉伸、沖擊、斷裂韌度(KIC)試樣的毛坯進行最終熱處理,熱處理制度為(850、875、900、925、950、975 ℃)×1 h,OQ(油淬)+-73 ℃×4 h,AC(空冷)+500 ℃×5 h,AC(空冷)。試樣加工為成品后,拉伸試驗按照GB/T 228.1—2010《金屬材料 拉伸試驗 第1部分:室溫試驗方法》在LOS-600型力學試驗機上進行,拉伸試樣直徑d=5 mm;沖擊試驗按照GB/T 229—2020《金屬材料 夏比擺錘沖擊試驗方法》在JBN-300B型沖擊試驗機上進行,擺錘刀刃半徑為2 mm,沖擊試樣尺寸為10 mm×10 mm×55 mm,U型缺口;斷裂韌度(KIC)試驗按照GB/T 4161—2007《金屬材料 平面應變斷裂韌度KIC試驗方法》在MTS810液壓試驗機上進行,試樣的尺寸為15 mm×30 mm×140 mm。

將不同淬火溫度下的試樣研磨、拋光,用體積比為5∶1的飽和苦味酸和洗潔精的混合溶液腐蝕原始奧氏體晶界并用截點法統(tǒng)計平均晶粒尺寸;試樣重新研磨、拋光,用質(zhì)量比為1∶1的FeCl3+酒精溶液腐蝕馬氏體組織;使用JEM-F200場發(fā)射透射電鏡觀察試樣微觀形貌;利用JSM-7900F熱場發(fā)射掃描電鏡進行EBSD觀察,步長為0.1 μm;采用D8ADVANCE X射線衍射儀進行殘留奧氏體含量計算,采用Co靶,探測器為Lynxeye XE,管電流40 mA,管電壓35 kV,積分時間 0.4 s。

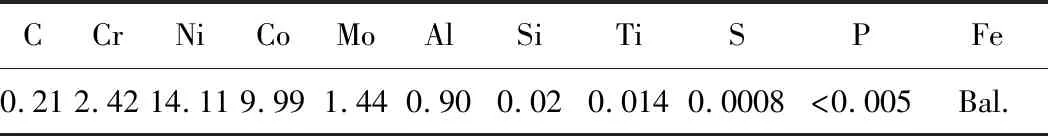

表1 試驗鋼的化學成分(質(zhì)量分數(shù),%)

2 試驗結(jié)果與分析

2.1 淬火溫度對力學性能的影響

在850~975 ℃溫度范圍內(nèi)淬火、深冷并回火后GE1014試驗鋼的力學性能如圖1所示。試驗鋼的抗拉強度隨淬火溫度的升高先升高后逐漸降低,如圖1(a) 所示,抗拉強度在925 ℃達到峰值2112 MPa,規(guī)定塑性延伸強度在試驗溫度范圍內(nèi)變化不大,整體呈現(xiàn)隨淬火溫度的升高而小幅度降低的趨勢,925 ℃時為1869 MPa;圖1(b)中,試驗鋼的斷后伸長率和斷面收縮率在875~925 ℃范圍內(nèi)明顯提高,斷后伸長率由11.00%提高至12.25%,斷面收縮率由58.5%提高到63.5%;試驗鋼的U型沖擊吸收能量和斷裂韌度變化趨勢相似,圖1(c)中兩者在875~975 ℃范圍內(nèi)均有隨淬火溫度升高而先升高后降低的趨勢,925 ℃時的U型沖擊吸收能量和斷裂韌度分別為52.5 J和69.4 MPa·m1/2。

2.2 淬火溫度對顯微組織的影響

馬氏體鋼在經(jīng)過淬火后會形成多尺度結(jié)構(gòu)的淬火馬氏體,原奧氏體晶粒會被分割為若干個板條束(Packet),其一般由具有同一個慣習面的板條塊(Block)組成,板條塊(Block)一般由取向相同或相近的板條組成,板條和板條之間會存在一定量的殘留奧氏體[11-14]。試驗鋼在不同淬火溫度下的馬氏體背散射電子衍射(EBSD)圖如圖2所示,從左到右依次為分布圖、晶界圖和衍射花樣質(zhì)量圖。從圖2可以清晰地看見試驗鋼馬氏體的多尺度結(jié)構(gòu),即原始奧氏體晶粒(PAG)→板條束(Packet)→板條塊(Block)。圖2晶界圖中紅色代表小于5°的小角度界面,主要是板條界;藍色代表大于15°的大角度界面,由于觀測區(qū)域奧氏體晶粒數(shù)量有限,所以這些大角度界面主要為板條塊(Block)界,將這些大角度晶界圍成的區(qū)域視作馬氏體板條塊(Block),則可以統(tǒng)計試驗鋼在不同淬火溫度下的板條塊尺寸。

圖2 不同淬火溫度下試驗鋼的馬氏體電子背散射衍射(EBSD)照片F(xiàn)ig.2 EBSD images of martensite of the tested steel quenched at different temperatures(a) 875 ℃; (b) 925 ℃; (c) 975 ℃

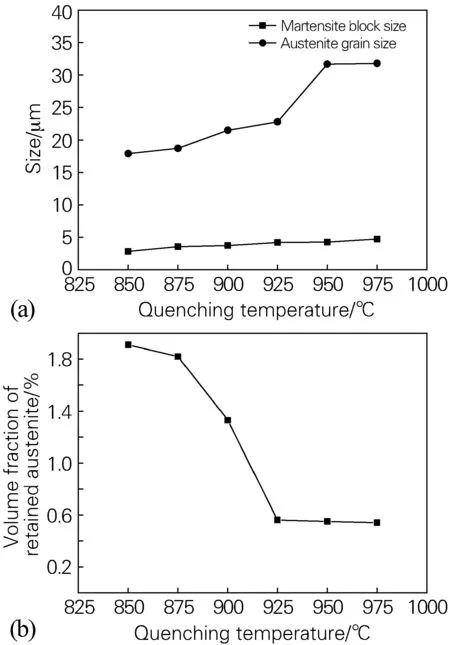

圖3 不同淬火溫度下試驗鋼的微觀結(jié)構(gòu)尺寸(a)和殘留奧氏體含量(b)Fig.3 Microstructure size(a) and retained austenite content(b) of the tested steel quenched at different temperatures

圖3(a)為試驗鋼微觀結(jié)構(gòu)尺寸統(tǒng)計圖,可以看出試驗鋼的原始奧氏體晶粒和馬氏體板條塊(Block)隨著淬火溫度的升高呈現(xiàn)出長大的趨勢,這是因為隨著淬火溫度的升高,晶界自由能提高,晶界原子擴散能力提高,晶界移動的驅(qū)動力增大,大晶粒吞并小晶粒,導致了奧氏體晶粒和馬氏體塊不斷長大[15]。在850~925 ℃淬火時,原始奧氏體晶粒較為細小,平均晶粒尺寸由17.9 μm緩慢長大至22.8 μm,僅增大4.9 μm;而當淬火溫度高于925 ℃時,原始奧氏體晶粒隨淬火溫度的升高出現(xiàn)一定程度的快速粗化,平均晶粒尺寸由22.8 μm增至31.8 μm,雖然出現(xiàn)小幅度晶粒粗化,但950 ℃、975 ℃淬火仍能獲得較細的原始奧氏體晶粒,相較原始奧氏體的長大趨勢,馬氏體塊的長大相對緩慢。同時,經(jīng)過XRD計算試驗鋼不同淬火溫度下的殘留奧氏體含量如圖3(b)所示,隨著淬火溫度的提高,淬火后所得到的殘留奧氏體含量降低。

2.3 淬火溫度對未溶相的影響

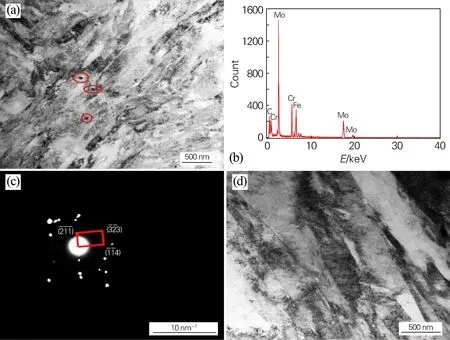

圖4 不同溫度淬火后試驗鋼的TEM結(jié)果(a~c)850 ℃;(d)900 ℃;(a,d)明場像;(b)M6C相能譜;(c)M6C相衍射斑Fig.4 TEM results of the tested steel quenched at different temperatures(a-c) 850 ℃; (d) 900 ℃; (a,d) bright field image; (b) energy spectrum of M6C; (c) diffraction spot of M6C

圖4為試驗鋼淬火后的TEM分析結(jié)果,從圖4(a~c)可以看出,在850 ℃淬火時,試驗鋼中有尺寸約為40 nm的球狀未溶相,經(jīng)能譜和透射電鏡衍射斑標定后確定為富含Mo元素的復雜面心立方結(jié)構(gòu)(FCC)的M6C碳化物,晶格常數(shù)約為1.106 nm[16]。隨著淬火溫度的升高,在900 ℃淬火時,未觀察到球狀的M6C的未溶相,如圖4(d)所示,未溶相幾乎全部溶解于基體之中。未溶M6C碳化物的溶解,使得基體中的碳和合金元素含量增加,提高了試驗鋼的二次硬化作用[17-18]。

2.4 分析與討論

金屬間化合物和合金碳化物復合析出強化的超高強度鋼的屈服強度通常可以表達為式(1)[19],即試驗鋼的屈服強度為固溶強化、晶粒細化、位錯強化和第二相強化引起的強度增量之和,式(1)中σ0為體心立方結(jié)構(gòu)(BCC)的晶格摩擦應力;σss為固溶強化引起的強度增量;σppt-NiAl為析出相β-NiAl引起的強度增量;M為泰勒因子;G為剪切模量;b為伯氏矢量;ρ0為位錯密度;α、kH-P為材料常數(shù);d為晶粒直徑。

(1)

作為馬氏體鋼強韌性的控制單元,不同淬火溫度得到的馬氏體塊 (Block)尺寸等效于公式(1)中的晶粒直徑[20],顯然當d為唯一變量時,試驗鋼的屈服強度與馬氏體塊(Block)的尺寸成反比,即馬氏體塊(Block)的尺寸越大,試驗鋼的屈服強度越低。本研究中淬火溫度不僅影響原始奧氏體晶粒尺寸和馬氏體塊尺寸,還影響了M6C等相在基體奧氏體化時的溶解,因此淬火溫度對σss、σppt-NiAl等均有一定影響,在850~975 ℃范圍內(nèi)淬火,試驗鋼的屈服強度變化較小,呈現(xiàn)隨淬火溫度的升高而下降的趨勢。

試驗鋼的抗拉強度隨淬火溫度的升高先增大后減小,分析試驗結(jié)果,淬火溫度低于925 ℃時,原始奧氏體晶粒尺寸、馬氏體板條塊粗化程度較低,殘留奧氏體含量隨淬火溫度的升高而迅速下降,如圖3所示,同時提高淬火溫度,M6C等未溶相的充分溶解也提高了馬氏體基體的固溶強化及回火時的析出強化;當淬火溫度高于925 ℃時,原始奧氏體晶粒迅速粗化,此時M6C等未溶相在奧氏體化階段已全部溶解于基體中。

晶界有阻礙裂紋擴展的作用,晶粒越細小,晶界越多,阻礙裂紋擴展的能力越強,其韌性越高,反之晶粒越粗大,其韌性越差。隨著淬火溫度的升高,試驗鋼的原始奧氏體晶粒尺寸逐漸變大,對試驗鋼的韌性不利[17];此外,當淬火溫度較低時,試驗鋼中存在富Mo型M6C碳化物,發(fā)生塑性變形時,這些碳化物顆粒會阻礙位錯的運動,使得位錯在碳化物顆粒處塞積,導致局部的彈性應變能增加,從而產(chǎn)生應力集中現(xiàn)象,導致裂紋的生成和擴展,降低了試驗鋼抵抗塑性變形的能力,使其韌性降低;隨著淬火溫度提高至900 ℃及以上時,M6C幾乎全部溶解于基體中,使試驗鋼的U型沖擊性能和抵抗裂紋擴展的能力提高,對試驗鋼的韌性起到了積極作用[18]。二者的綜合作用影響了試驗鋼的沖擊吸收能量和斷裂韌度,當前者占主導作用時,試驗鋼的沖擊吸收能量和斷裂韌度表現(xiàn)為降低,反之則為提高。

3 結(jié)論

1) 在850~975 ℃范圍內(nèi)淬火時,GE1014鋼的抗拉強度隨淬火溫度的升高先升高后降低,925 ℃時的強度峰值為2112 MPa,規(guī)定塑性延伸強度變化較小;斷面收縮率和U型沖擊吸收能量均隨淬火溫度的升高先緩慢升高,在950 ℃附近有降低的趨勢。

2) 試驗鋼的殘留奧氏體含量隨著淬火溫度的升高而降低,淬火溫度高于925 ℃時下降趨勢緩慢;原始奧氏體晶粒隨淬火溫度的升高而長大,925~950 ℃時迅速粗化,馬氏體板條塊的尺寸則長大緩慢;當淬火溫度低于900 ℃時,試驗鋼中存在球狀富Mo型M6C碳化物。

3) GE1014鋼在900~950 ℃范圍內(nèi)淬火時,能夠獲得優(yōu)異的強韌性匹配。