涂層線鋼管感應加熱數值模擬研究

何春堯,溫宏權

(寶山鋼鐵股份有限公司 1.鋼管條鋼事業部,上海 201900; 2.中央研究院,上海 201999)

近幾十年來,隨著對石油、天然氣等能源的需求不斷增長,我國啟動了以“西氣東輸”為代表的多條大規模輸送管道建設工程,迫切需要大批量高質量且能穩定生產的各種X80、X100、甚至X120等高等級管線鋼鋼管,大直徑、高壓力、大輸送量已成為當前管道工業發展的重要趨勢[1]。UOE成型的直縫焊管主要應用于大直徑油氣輸送管線,為了防止土壤、海水等多種環境對鋼管本體的腐蝕,一般需要在鋼管外表面連續涂覆高性能的保護涂層[2-4]。在寶鋼外涂覆生產線,拋丸處理后UOE鋼管沿錐形輥輥道首尾相接,以一定速度旋轉前進,經加熱、噴粉、纏繞、冷卻等工序連續生產“3PE”結構的防腐蝕復合涂層。其中,分級式中頻感應加熱的溫度(180~240 ℃)在很大程度決定了后續靜電噴涂的環氧樹脂粉末在熱態鋼管表面的熔化、鋪展及固化過程,是制約涂層質量與性能的一個非常重要的控制參數。

本文通過有限元數值模擬,分析電源參數、線圈結構及鋼管規格等對鋼管分級感應加熱升溫過程的影響,目的是研究提高焊管中頻感應加熱質量與效率,為打造綠色、智能、低碳的外涂覆生產線提供基礎。

1 數值模型

數值建模時,采用1/2對稱模型,對稱中心為鋼管中心軸線;鋼管外徑為914 mm,壁厚17.5 mm;感應線圈共2組,串聯布置,每組線圈13匝,銅管截面尺寸25 mm×10 mm×2.5 mm,匝間距30 mm,每組線圈間距3 m (自然冷卻);電源模型為電壓源,LC并聯回路。計算所采用的網格剖分(局部)及等效電路見圖1。

圖1 數值計算模型Fig.1 Numerical model

模型中,鋼管速度V=1.2 m/min。

鋼管移動表面與周圍空氣的對流換熱系數h=20 W/(m2·K),鋼管表面輻射換熱系數ε=0.5 W/(m2·K4),鋼管材料導熱系數k=47 W/(m·K),且ρ·Cp=0.39E+7 J/(m3·K)。

2 計算結果與分析

2.1 電磁場與溫度場

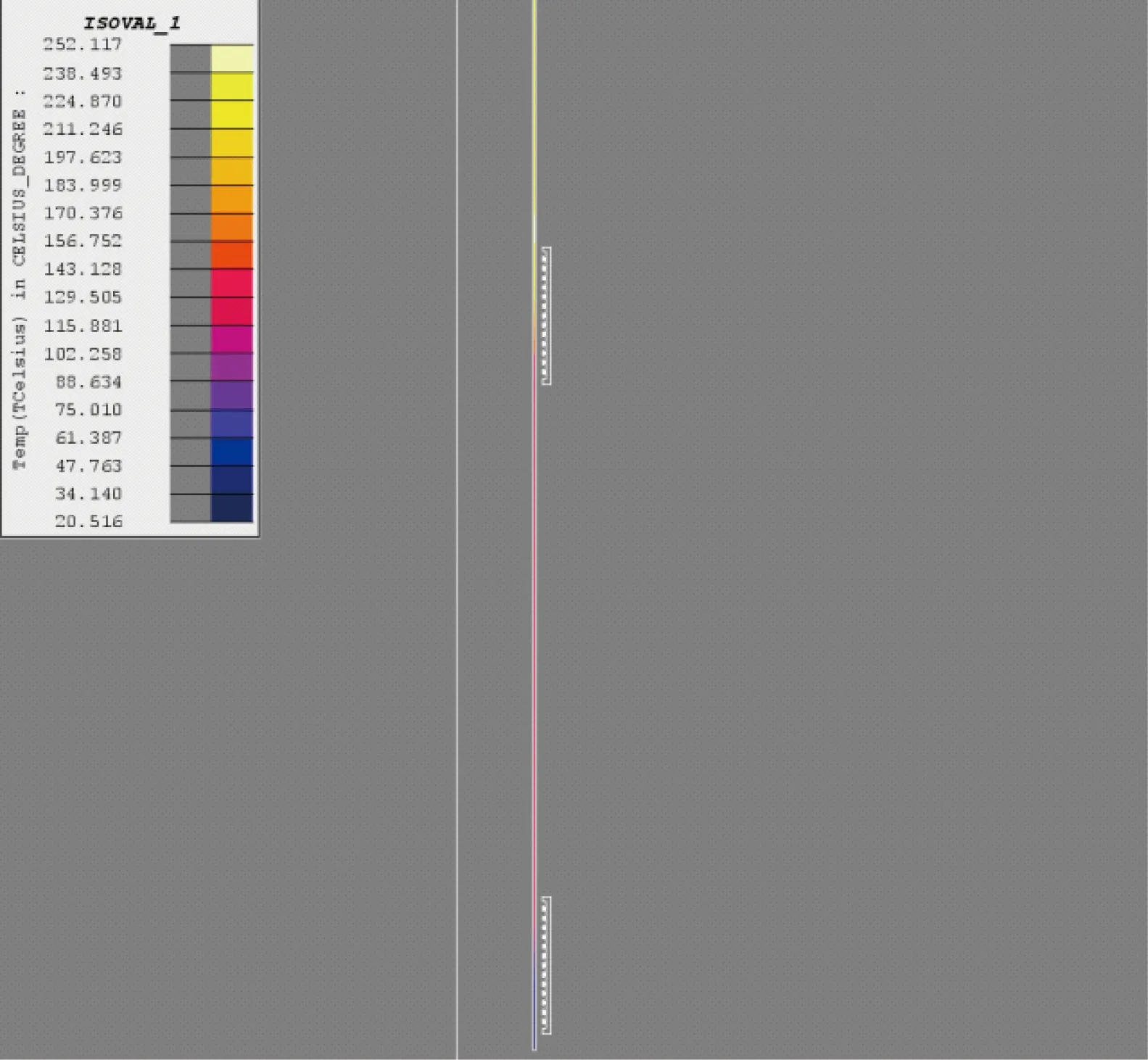

圖2為感應加熱電磁場分布。由圖2可見,磁力線在感應線圈與鋼管之間集中分布,且基本平行。線圈兩端磁力線發散,說明在周圍空氣中存在較大的磁場損失。鋼管內部由于鋼管的“屏蔽”作用磁力線分布很少。

圖2 電磁場Fig.2 Electromagnetic field

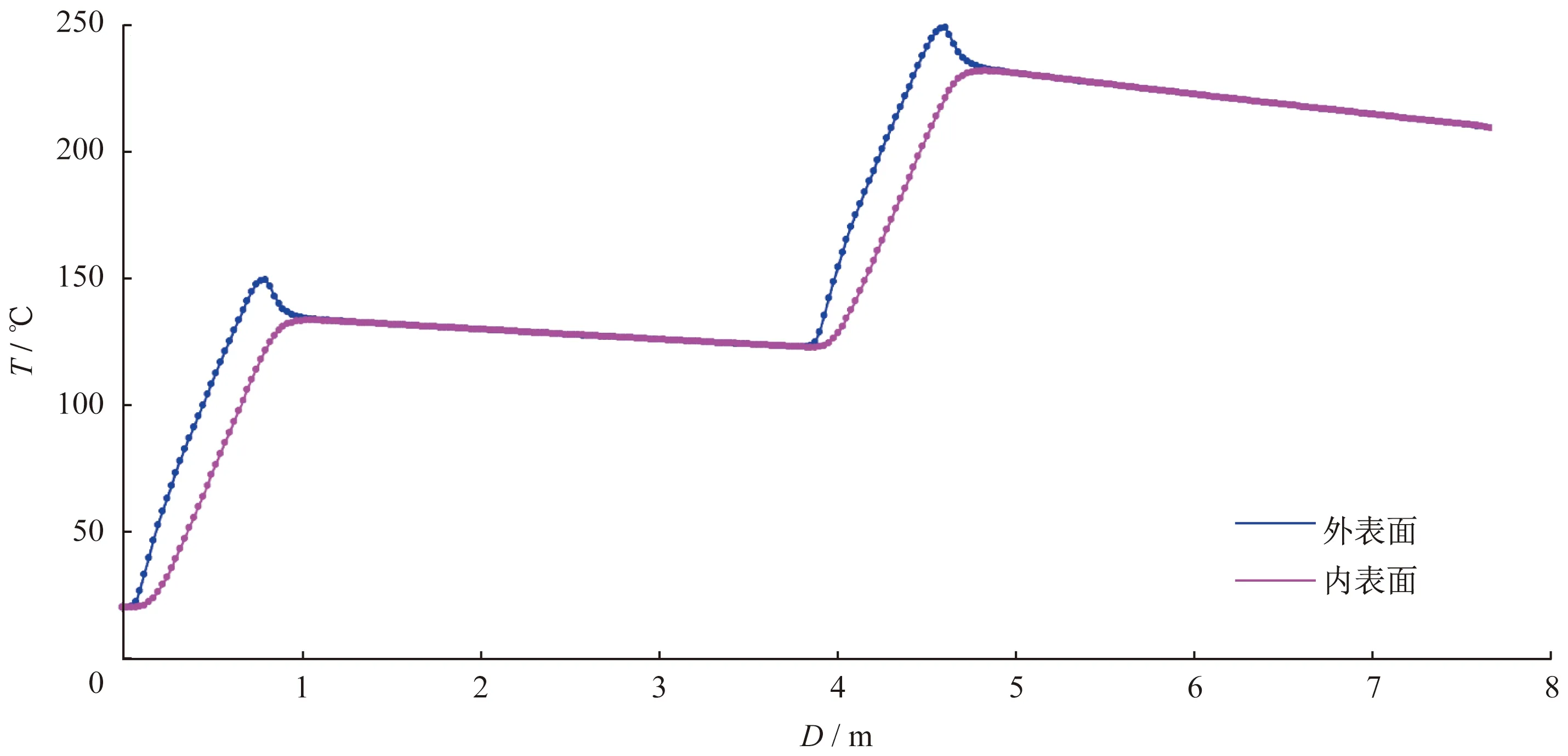

圖3為二級感應加熱過程鋼管壁厚溫度場分布。由圖3可見,鋼管經過第一級(下部)感應線圈的感應加熱,室溫鋼管溫度可以升高到150 ℃左右;經過第二級(上部)感應線圈的感應加熱,鋼管溫度可以升高到涂覆工藝要求的180~240 ℃。

圖3 溫度場Fig.3 Temperature field

2.2 升溫曲線

圖4為涂覆鋼管二級感應加熱過程升溫曲線,橫坐標為距第一級感應線圈入口的距離(D),縱坐標為鋼管溫度(T)。由圖4可見,在中頻感應加熱時,由于“集膚效應”的影響,鋼管外表面升溫速度較大,內表面升溫速度較小,內外溫差約30~40 K。出感應器后,鋼管外壁溫度有所降低,內壁溫度有所升高,二者很快趨于相同。在感應器之間運行時,由于自然冷卻作用,鋼管內外壁溫度均有所降低,而且低溫段降溫幅度較小,約為10 K左右;高溫段降溫幅度較大,約為20 K左右。

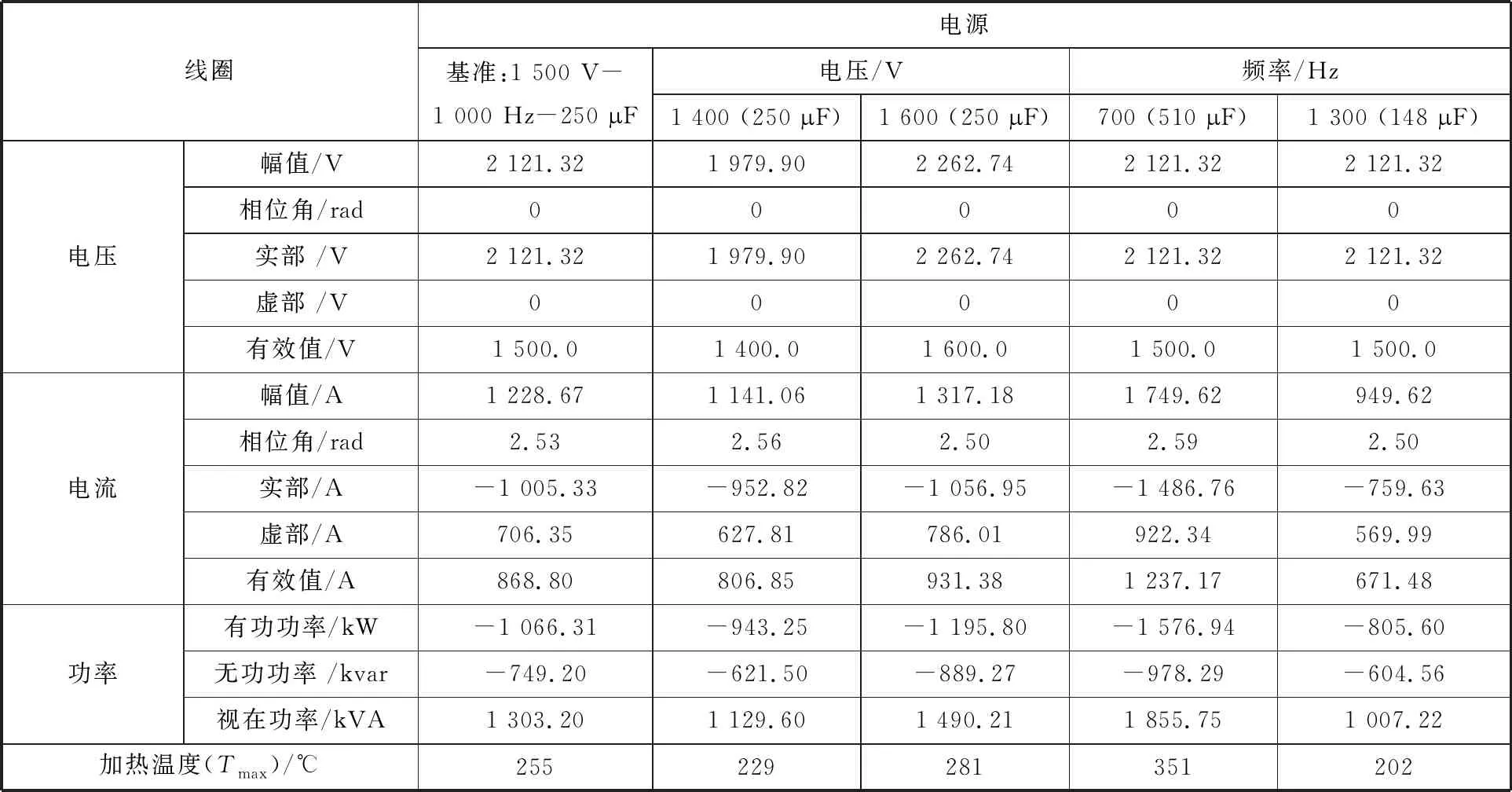

2.3 電源參數

改變感應加熱電源參數對線圈電壓、電流、功率的影響及所能加熱的鋼管最高溫度(Tmax)如表1所示。由表1可見,電源電壓越高,功率越大,鋼管加熱溫度越高;頻率越高,由于匹配電容越小,電源功率越小,鋼管加熱溫度越低。因此,應該選擇適當的感應加熱頻率和最佳的匹配電容,使電源輸出最大的有效功率,使鋼管特別是外壁溫度在鋼管到達涂覆點位置時滿足涂層工藝要求,做到電源效率和加熱效率同步提高。

圖4 涂覆鋼管感應加熱曲線Fig.4 Induction heating curves of coated steel tube

表1 感應加熱電源回路計算結果Table 1 Calculation results of induction heating power circuit

3 結論

(1) 感應加熱電磁場磁力線集中分布在感應線圈與鋼管之間,線圈兩端存在較大的磁場損失。

(2) 分級感應加熱時,鋼管內外壁溫差約30~40 K,出感應器后,外壁溫度有所降低,內壁溫度有所升高,并快速趨于相同。鋼管自然冷卻低溫段溫降約10 K,高溫段溫降約20 K。

(3) 選擇適當的感應加熱頻率和匹配電容,使鋼管特別是外壁溫度在涂覆時滿足涂層工藝要求,做到電源效率和加熱效率同步提高。