深井防滅火注漿系統技術改造研究

秦 鵬 杜習成 杜 兵

(山東省天安礦業集團有限公司,山東 曲阜 273100)

1 概述

星村煤礦位于山東省曲阜市境內,井田面積32.602 4 km2。礦井于2003 年2 月開工建設,設計生產能力45 萬t/a。2006 年10 月建成投產,2015年核定生產能力為90萬t/a。礦井采用立井開拓方式,走向長壁后退式采煤法,綜采放頂煤采煤工藝,全部垮落法管理頂板,開采標高-600~ -1600 m。礦井主采煤層為3 煤,目前在采采區為三采區,接續采區為七采區,三采區及七采區埋深均在1200 m左右。礦井試驗最短自然發火期24 d,受沖擊地壓影響,工作面回采速度較慢,高地溫、強卸壓為礦井防滅火工作帶來了極大的難度。其中,工作面回采期間的注漿為該礦防滅火工作的主要工藝之一。

星村煤礦西風井地面設有注漿站,注漿管路通過西風井敷設到井下注漿地點。西風井于2009 年10 月正式開工,至2011 年9 月底施工完成,2012年2 月西風井與副井相通的回風巷道順利貫通。西風井垂深1 187.5 m,具有通風、防滅火等功能,地面設有注漿站、消防水池等防滅火設施。西風井井筒內敷設兩路Φ159 管路,作為井下防滅火注漿之用。通過西風井地面注漿站進行制漿,漿液通過Φ159 管路與井下管路網絡相連,進入采空區。前期注漿過程中其中一路在井筒內發生斷裂漏漿,由于無提升設備及設施無法維修使用,現改用第二路進行井下注漿工作。

由于目前只有一路注漿管路,無備用管路,一旦出現問題,將給防滅火工作帶來重大隱患。因此,決定再施工一路注漿管路作為備用管路,保證防滅火注漿工作的可靠運行。若采用常規的方案在西風井井筒內重新敷設一趟Φ159 管路,作為備用注漿管路,需要在西風井工廠安設提升設施,包括井架、穩車,井筒內安設穩繩及吊盤,進行井筒內管路安裝施工。工程總費用約1000 萬元,該工程費用高,最重要的是井筒施工存在著一定的安全風險。由于西風井為回風井,施工完成后井口設備需要撤除,特別是井筒內吊盤等設施。管路出現問題后,無法進行再修復,修復需要重新安設設施。若保留該套設施,需要相關租賃費用,以及保養、維護。西風井井筒有淋水,使管路銹蝕加劇,造成管路使用壽命較短。

綜上所述,對原注漿系統管路進行恢復,無論從安全、經濟、壽命上均達不到理想效果,因此選擇西風井工業廣場施工地面注漿孔,同時施工井下巷道與注漿孔貫通連接的方案對注漿系統進行改造,有效地解決了上述難題,保證了礦井防滅火系統主備兩路注漿管路的正常使用,確保礦井注漿系統可靠及防滅火安全。

2 深井防滅火注漿系統改造

2.1 注漿鉆孔位置的確定

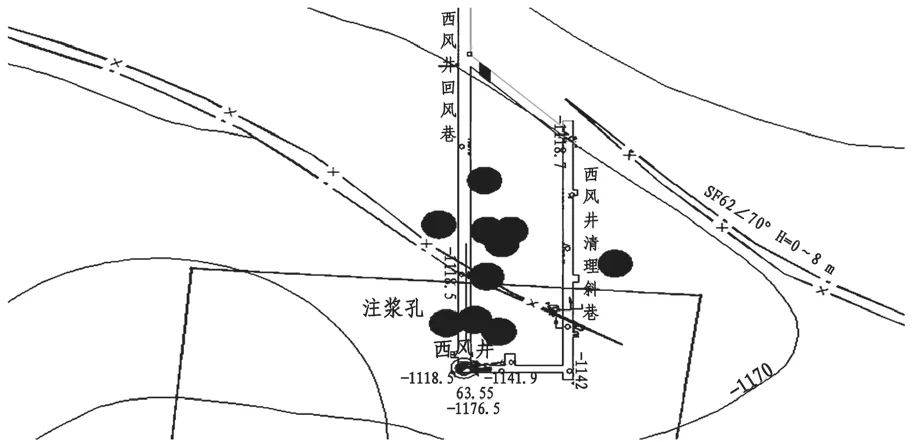

利用震動波CT 反演技術,在井下檢測出應力場,劃分出立體低應力區,如圖1;利用SOS 微震監測系統,檢測出西風井范圍內震動能量較小區域,如圖2;利用礦井三維地震勘探立體數據體,找出規劃范圍內地質類型相對簡單區域;最終利用圖層疊加,進行交叉選擇,精準選擇出注漿孔開孔位置以及注漿孔管道最優曲線路徑。

根據圖1、圖2 綜合考慮與計算,鉆孔位置選擇距離風井井口30 m,距離變電所8 m。地面標高+55 m,孔底標高-1120 m。設計終孔深度為1177 m。

圖1 波速異常系數與波速變化梯度分布圖(-1070 m)

圖2 震源分布圖

2.2 注漿鉆孔結構

設計鉆孔采用二級結構,其中一開為表土段,下Ф273 mm 護壁管,二開為基巖段,下Ф146 mm高錳耐磨套管,詳見表1 和圖3。

表1 鉆孔結構簡表

圖3 鉆孔結構示意圖

根據設計要求,使用雙千鉆機,NB850/6泥漿泵,24 mA 型鉆塔,以及鉆機配套設備。

2.3 注漿鉆孔施工

按照鉆前階段、鉆進擴孔階段、下管、水泥封固、掃水泥塞及抽放漿液階段的程序進行施工。

2.3.1 鉆前階段

(1)根據批準的孔位進行孔口的確定,并按照鉆機類型的需要進行場地平整。

(2)保證鉆機基礎堅實、穩固、平整。根據場地情況按照相關要求進行泥漿池、循環槽的施工。按規定安裝施工設備,并對設備安裝質量進行檢查,并做好記錄。

(3)根據地基土層情況和施工時鉆塔負荷等做好鉆塔的基礎,做好設備檢查和安裝,把好安裝關,確保“三點一線”,保證孔眼軌跡垂直符合要求。

2.3.2 鉆進擴孔階段

(1)全孔采用牙輪鉆頭、復合片鉆頭、泥漿正循環鉆進。

(2)首先采用Φ215 mm 鉆頭鉆進至60 m 處;擴孔采用Φ325 mm 鉆頭,井深50 m 下入護壁管;然后再采用Φ215 mm 鉆頭,鉆進至井深1177 m,下入套管,壁后注漿。

(3)鉆具配置:Φ215 mm 牙輪鉆頭+Φ178 mm 加重管+127 mm 鉆桿+Φ89 mm 鉆桿+立軸,組成由下至上直徑逐漸縮小的塔式鉆具,以保證鉆具有穩定的軸心壓力,確保鉆孔垂直。

(4)設計全井采用泥漿作為沖洗液。泥漿為低固相聚合物泥漿,采用人工鈉土、廣譜護壁劑(GSP)、PAC—141、燒堿(NaOH)和清水進行配漿。

2.3.3 下套管及壁后注漿

(1)設計下入Φ273 mm×6 mm 套管作為護壁管,下入Φ146 mm×12 mm 高錳耐磨套管為注漿管能夠滿足要求。

(2)采用安全卡、對卡子的方法下入Φ273 mm套管。要求所有焊接部位連接牢靠,密封性良好。采用合適型號的焊接材料和焊接方法,Φ146 mm套管下入采用漂浮法,套管底部安裝浮鞋。下套管過程中及時向套管內灌注清水,為便于觀察和防止套管內水泥串漿,壁后注漿前必須保證套管內清水注滿。下套管采用套管夾板固定安全卡二級保護、鋼絲繩套提拉,套管采用絲扣連接,接箍要符合相關規定,絲扣無損壞。

(3)為保證壁后注漿的順利完成和注漿質量,設計采用逆止閥壁后注漿方法,即在套管的底部安裝逆止閥,下部接2.0 m 長的Φ108 mm 套管(割10 個直徑3 cm 的水眼作為注漿通道,底部封堵)作為支架支撐。在套管下入后立即下鉆桿與孔內套管底端的逆止閥對接后,立即用泥漿泵打開逆止閥,循環好泥漿。

(4)采用Φ108 mm 提桶提出管內漿液,管內漿液殘余不大于0.2 m3,以減少管內液柱壓力對下步巷道施工的影響。

2.4 注漿鉆孔與井下巷道貫通

根據鉆孔設計及施工的最終位置,與井下巷道精準貫通,通過西風井聯絡巷原有注漿管路與新施工的注漿鉆孔連接,隨后進行新管路打壓試驗確保主備注漿管路正常使用。

3 結語

(1)注漿防滅火是深井煤礦厚煤層開采防滅火的必要手段。隨著礦井生產的進行,原注漿系統老化,按原注漿系統方案建設成本高,安全隱患多,影響連續生產。通過研究相對獨立的注漿輸送系統,有效解決了原有系統受地理環境限制、重置施工成本高、危險系數大、對生產及效益影響大等問題,在深井防滅火注漿系統技術研究方面取得了創新性成果,對于類似條件下防滅火注漿系統建設和改造具有積極的推廣和借鑒意義。

(2)應用SOS 微震監測系統、震動波CT 反演技術、三維地震勘探立體數據體等技術與獨立注漿輸送系統的路線設計及優化,大大減小鉆孔后期因地應力作用而發生的變形、破壞,縮短了施工周期,經濟效益顯著。

(3)隨著煤礦不斷向深部發展,開采條件日益復雜,注漿系統的維護、檢修成為常態化難題。本研究成果在解決深井防滅火注漿難題方面提供了全新的解決方案和成功案例,具有較高推廣價值。