煤體再造技術在無煤柱工作面過空巷中的應用實踐

楊 斌

(晉能控股煤業集團,山西 大同 037003)

無煤柱工作面過平行于切眼的空巷時,存在通風系統紊亂、頂板大面積暴露甚至漏頂等多方面的隱患。傳統的過空巷措施是采取以錨網索為主的主動支護和以木垛、單體液壓支柱為主的被動支護進行聯合維護,這樣的治理措施成本高、施工時間長,回采期間頂板管理困難多、安全隱患大。

1 概況

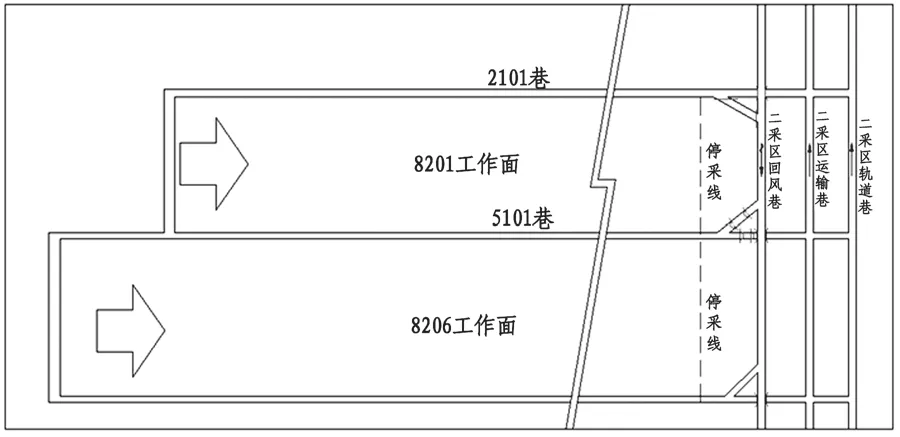

三盤區山2#層8201 工作面為切頂卸壓無煤柱工作面,與相鄰8206 工作面共用5201 巷(沿空留巷)。可采走向長度1281.2 m,傾向長度180 m,煤厚2.9 m。基本頂為19.2~25.1 m 厚的中粗粒砂巖,直接頂為12.8~19.8 m 厚的粉細砂巖,直接底為0.78~1.16 m 厚的粉細砂巖。為避免煌斑巖對回采期間的影響,現場在采位1017 m 位置開掘空巷,巷寬7.7 m,高3.1 m,長度180 m。空巷支護形式為錨網索及單體液壓支柱。工作面平面位置見圖1。

圖1 工作面平面位置圖

2 過空巷前準備措施

提出了利用粉煤灰和末煤進行配比再造煤體對空巷進行充填的技術,并在同忻礦8201 無煤柱工作面進行現場實踐,取得良好的效果。

2.1 配比方案

2.1.1 再造煤體模塊材料配比

為獲得不同配比水泥末煤試樣的單軸抗壓強度,給空巷煤體再造材料提供基礎數據,開展了水泥末煤的配比試驗,并利用巖石三軸試驗機進行單軸抗壓強度試驗。采用普通硅酸鹽425#水泥、末煤、速凝劑和水進行配比試驗,末煤通過0.8 mm 篩孔,試驗模塊按照《混凝土試模》(JG 237-2008)的規定制作為70.7 mm×70.7 mm×70.7 mm 的立方體,24 h 后脫模,在室內環境下養護5 d。模塊的具體配比方案如下:

方案一: 水泥∶末煤∶速凝劑∶水=1 ∶4.2 ∶0.04 ∶0.5;

方案二: 水泥∶末煤∶速凝劑∶水=1 ∶4.0 ∶0.04 ∶0.5;

方案三: 水泥∶末煤∶速凝劑∶水=1 ∶3.8 ∶0.04 ∶0.6;

方案四: 水泥∶末煤∶速凝劑∶水=1 ∶3.6 ∶0.04 ∶0.6;

方案五: 水泥∶末煤∶速凝劑∶水=1 ∶3.4 ∶0.04 ∶0.6;

方案六: 水泥∶末煤∶速凝劑∶水=1 ∶3.2 ∶0.04 ∶0.6;

方案七: 水泥∶末煤∶速凝劑∶水=1 ∶4.0 ∶0.035 ∶0.6;

方案八: 水泥∶末煤∶速凝劑∶水=1 ∶4.0 ∶0.03 ∶0.6;

方案九: 水泥∶末煤∶速凝劑∶水=1 ∶4.0 ∶0.04 ∶0.6。

2.1.2 再造煤體試樣情況說明

制備再造煤體試樣45 塊,成功脫模32 塊。養護后的試樣呈灰黑色,顆粒明顯,粒徑規格大多在2~5 mm 左右,且大多棱角缺失,脫模方向界面平整度較差。

2.1.3 試樣試驗方案

試驗使用TAW-1000 kN 微機控制電液伺服巖石三軸試驗機、電子天平(稱重30 kg,感重1 g)、工程塑料試模(70.7 mm×70.7 mm×70.7 mm)等。

試驗按照《建筑砂漿基本性能試驗方法標準》(JGJ/T 70-2009)中立方體抗壓強度試驗的規定進行,采用位移控制模式,加載速率控制在0.02 mm/s。試樣抗壓強度按下式計算:

σc=F/A式中:σc為混凝土試件抗壓強度,MPa;F為試件破壞荷載,N;A為試件承壓面積,mm2。

2.1.4 試樣試驗結果

方案一~方案九試樣平均抗壓強度分別為1.958 MPa、3.620 MPa、4.742 MPa、3.995 MPa、4.510 MPa、5.717 MPa、3.672 MPa、3.530 MPa、3.189 MPa。考慮現場煤體硬度3.0<f<4.0,選用方案七配比方案為再造煤體材料配比。

2.2 空巷煤體再造施工充填情況

再造煤體材料采用配比為水泥∶末煤∶速凝劑∶水=1 ∶4 ∶0.035 ∶0.6(重量比)進行混合配比的混合料。在采煤幫側留設的通道寬度1.2 m,通道內支設中心距1.5 m 接頂木柱,從2201 巷與1.2 m 通道交接處中心開始向5201 巷方向施工,直至煤體再造區域邊界結束。

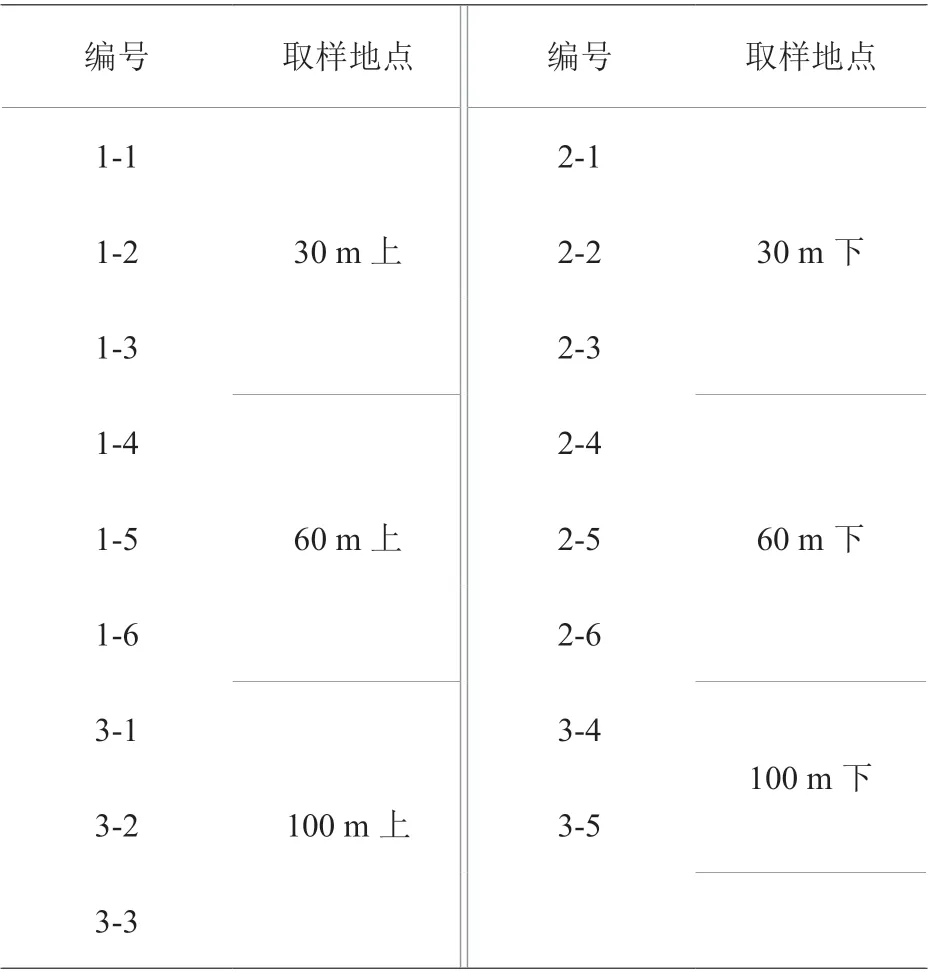

在煤體再造期間培育17 塊試樣送至大同大學,養護后的試樣呈灰黑色,部分模塊取樣未壓實,且大多棱角缺失,脫模方向界面平整度較差。取樣地點詳見表1。

表1 試樣取樣地點

單軸抗壓強度匯總詳見表2。

表2 試樣抗壓強度匯總

2.3 二切巷頂板施工卸壓孔預裂

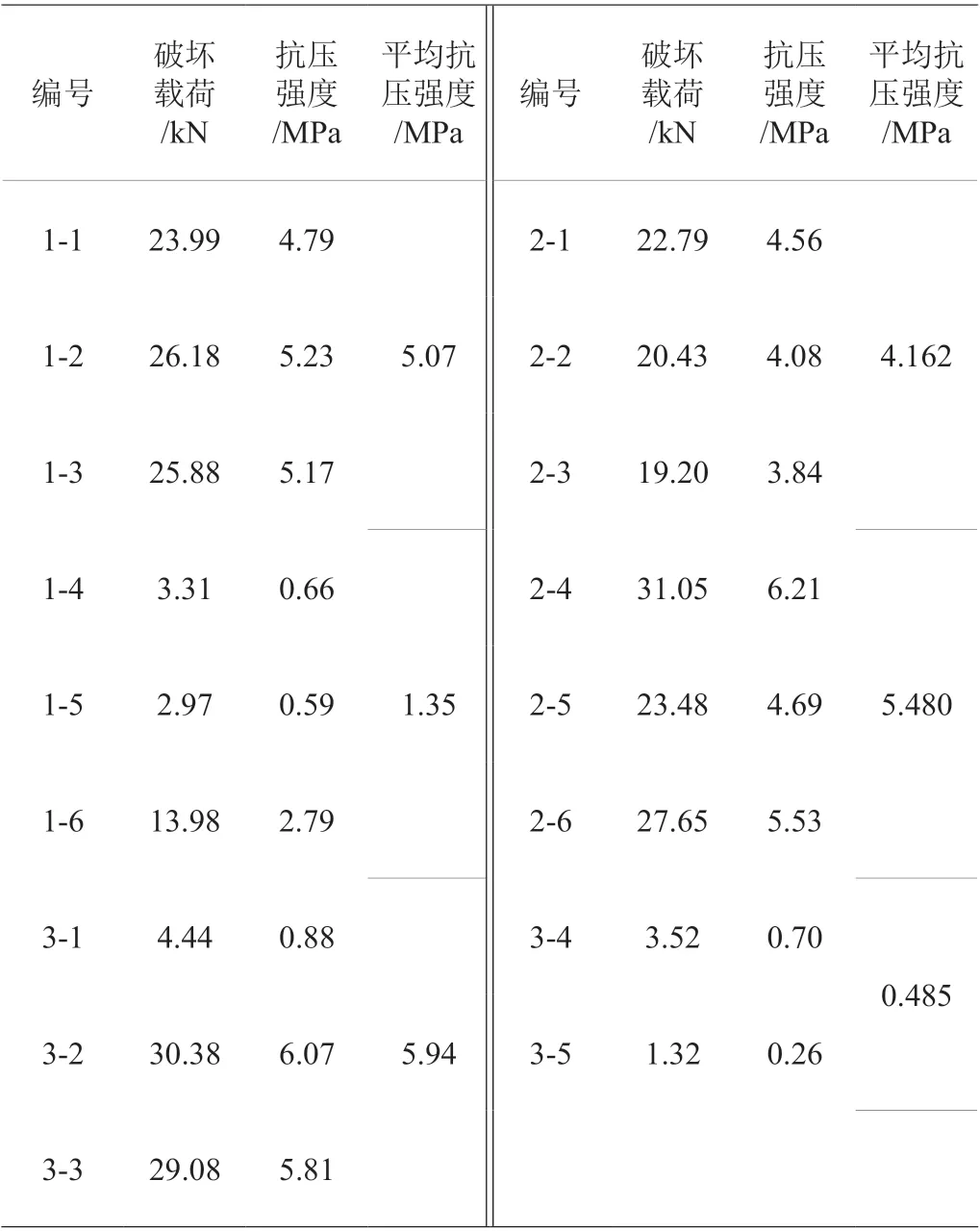

為保證工作面通過二切巷再造煤體區域后二切巷頂板及時垮落,防止氣體濃度超標,在二切巷內施工卸壓孔預裂:

(1)二切巷內1.5 m 通道與2201 巷相交處巷口起,距離煤壁側150 mm,沿二切巷向5201巷方向施工頂板預裂孔,施工范圍15 m,間距為500 mm,孔深9.5 m,垂直頂板施工。

(2)二切巷內1.2 m 通道與5201 巷相交處巷口起,距離煤壁側150 mm,沿二切巷向2201 巷方向施工一組頂板預裂孔,施工范圍20 m,間距為250 mm,孔深9.5 m,垂直頂板施工。

(3)在5201 巷和2201 巷的二切巷巷口處,施工頂板卸壓孔,距巷幫100 mm,孔徑50 mm,孔距250 mm,傾向采空區75°。5201 巷的二切巷巷口處孔深8.1 m,2201 巷的二切巷巷口處孔深為9.5 m。致裂卸壓孔分布見圖2。

圖2 致裂卸壓孔分布示意圖(mm)

3 過空巷期間的措施

3.1 過空巷期間頂板管理

(1)超前支護管理當工作面尾部或頭部距空巷50 m 時,需要加強兩巷超前支護管理工作,如單體有卸壓、支設不牢靠、防倒防墜損壞等現象要及時進行更換。如果頂板受采動影響壓力顯現強烈時應加強超前支護,單體柱距縮小至0.8 m,間距不變,同時延長超前支護單體支設距離。

(2)工作面端頭管理

過空巷期間2201 巷端頭每次按照一個推移步距進行退錨,不得提前回撤,確保端頭懸板隨采隨落不得大于10 m2。如果頂板破碎可增大退錨步距。5201 巷為沿空留巷,要確保支架后方距采空區完全垮落處距離不得大于10 m。

(3)礦壓管理

① 工作面過空巷期間,要加強礦壓管理工作,隨時觀測支架壓力及尾巷壓力監測數據的變化,并進行分析和預判。

② 工作面過空巷期間若受動壓、填充區域再造煤體支護強度、硬度不夠等影響,造成巷道頂板破碎出現大面積垮落或者煤壁大量片幫等漏頂跡象時,應采取及時移架、帶壓移架的方式迅速將支架前移,及時打開護壁板。

3.2 過空巷期間工藝管理

為保證工作面安全的通過空巷,減少通過期間揭露空巷的面積,將工作面調斜后逐段通過空巷。

3.3 通過煤體再造的現場情況

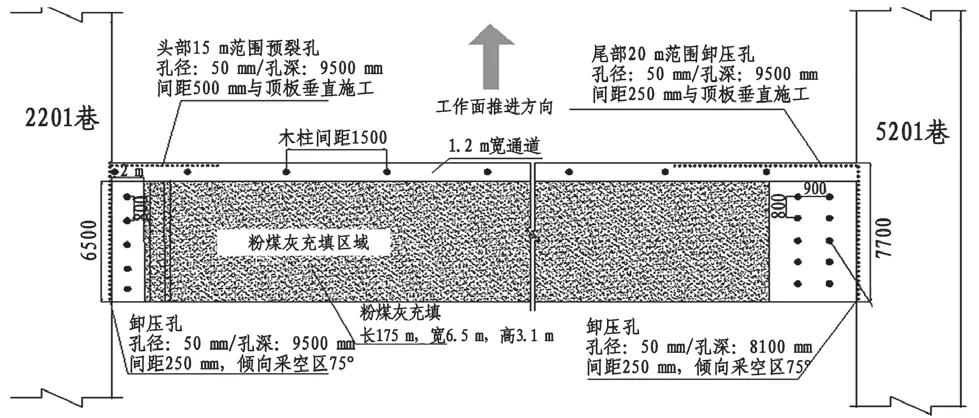

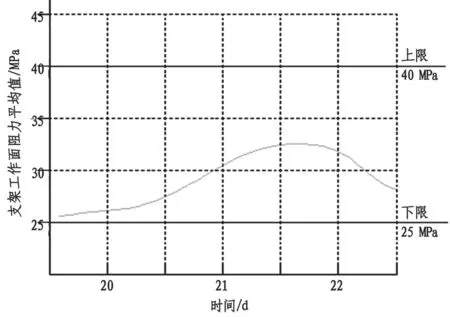

工作面完全通過空巷用時3 d。割煤期間,機組截割再造煤體的過程中與截割煤體情況相似,現場再造充填體截割后煤壁平直,工作面頂板及空巷頂板完好,整體無明顯礦壓顯現。通過空巷期間支架平均工作阻力見圖3。

圖3 過空巷期間支架平均工作阻力曲線圖

4 結論

(1)充填空巷后,強化空巷周圍煤體強度及支承能力,保證了空巷頂板穩定。同時充填體使圍巖形成整體結構,有效支護面積增大,減少了巷道的變形量。充填體具有一定的塑性,可一定程度減弱礦壓作用。

(2)充填體硬度與煤相近,截割充填體時與工作面截割煤體時相似,能保持工作面正常的回采速度通過空巷,使工作面能夠快速通過原空巷區域,提高回采安全性。

(3)充填施工工藝工序較簡單,充填材料易獲得,可操作性較強,較容易施工。施工工期短,一天可充填5~10 m,可在較短時間內完成空巷的充填。

(4)由于空巷頂板無補強支護,回采充填體后的空巷頂板比普通補強支護頂板更易垮落,垮落周期短不易造成瓦斯積聚。

(5)由于再造煤體材料的主要成分為末煤,材料容易獲得且無毒無害,同時不增加工作面回采期間原煤的灰分,可以有效保障相關煤質指標。