發動機鑄鐵氣缸蓋熱處理前后的殘余應力對比

劉慶義,姜愛龍,陳 靜,陳懷寧,李東旭

(1.濰柴動力股份有限公司,濰坊 261000;2.中國科學院金屬研究所 核用材料安全與評價評價重點實驗室,沈陽 110016)

應力是造成發動機氣缸蓋在生產過程中產生裂紋和加工尺寸穩定性差的原因之一。在發動機運轉過程中,氣缸蓋會受到螺栓緊固力、燃氣爆發壓力以及活塞、連桿等產生的慣性力和離心力的作用,這些大小和方向都不相同的力,會使氣缸蓋發生輕微的彎曲和扭轉。另外,在氣缸蓋鑄造過程中,會產生殘余應力,這使得氣缸蓋的應力狀態更為復雜[1]。采取一些措施可以降低氣缸蓋生產過程中產生的鑄造殘余應力。一般通過熱處理消除工件的鑄造殘余應力,不同熱處理工藝消除殘余應力的效果略有不同,這是由熱處理消除殘余應力的機理決定的[2]。所以,準確測定氣缸蓋在熱處理前后的殘余應力,是制定熱處理工藝的首要前提。目前,國內氣缸蓋殘余應力檢測方法主要有盲孔法[3]和全釋放應變法。兩種方法一般都適合表面殘余應力的檢測,但對于發動機氣缸蓋,僅通過表面殘余應力來評價熱處理前后的殘余應力狀態是不全面的。

為此筆者針對灰鑄鐵和蠕墨鑄鐵兩種氣缸蓋,采用壓痕應變法、全釋放應變法和深孔(Deep-Hole Drill,DHD)法檢測其在熱處理前后的殘余應力,來評價熱處理消除殘余應力的效果。壓痕應變法用于測量氣缸蓋的表面殘余應力,并通過全釋放應變法對各檢測點的殘余應力進行驗證,然后采用DHD法對氣缸蓋深度方向的殘余應力進行檢測,以獲得較全面的殘余應力檢測結果。

1 檢測原理

1.1 壓痕應變法和全釋放應變法

壓痕應變法是通過壓痕外彈性區的應變增量求解原始殘余應力的方法,采用應變片作為測量用敏感元件,在應變花中心部位采用沖擊加載方式制造壓痕,通過記錄壓痕外彈性區應變增量的變化,再計算得出殘余應力。壓痕應變法檢測結果的準確性高、穩定性好且操作便捷,是目前不依賴于材料的物性參數且最接近無損檢測的一種應力檢測方法[4]。壓痕應變法多用于檢測鋼結構件的殘余應力,在鋁合金、鈦合金等結構件中的應用也逐漸增多。壓痕應變法的檢測范圍不受材料限制,對于不同的材料,需要獲得與每種材料力學特性相關的殘余應力計算函數,這決定了檢測結果的準確度。根據GB/T 24179—2009《金屬材料 殘余應力測定 壓痕應變法》,作者采用試驗標定和模擬標定結合的方式,獲得了灰鑄鐵和蠕墨鑄鐵的應力計算函數,見式(1)和式(2)。

Y=-419-0.285 01X-1.315×10-5X2-

1.182 89×10-8X3

(1)

Y=-351-0.213 69X-1.918 16×10-5X2-

1.209 07×10-8X3

(2)

式中:Y為彈性應變;X為應變增量,即壓痕前后的應變變化量。

根據GB/T 31218—2014《金屬材料 殘余應力測定 全釋放應變法》,通過測得X,就可以計算得到Y,再依據胡克定律,便可獲得殘余應力。采用全釋放應變法可以對壓痕應變法的結果進行驗證,全釋放應變法的檢測原理也是基于胡克定律,用于表征解剖后小塊近表面的殘余應力[5]。作者采用的壓痕應變法檢測設備是中國科學院金屬研究所自主研發的KJS系應力檢測系統,見圖1,該系統包括KJS系應力檢測儀和FS4240型帶鋸床及DK7735型電火花切割機。

圖1 KJS系應力檢測系統

1.2 DHD法

DHD法是目前檢測結構材料深度方向殘余應力水平的主要方法之一。國外學者們采用DHD法主要用于研究鋼結構和焊接件[6-7],國內研究較少,僅在上海交通大學和中南林業科技大學有過初步的研究結果[8],并未在實際結構的殘余應力檢測中得以推廣應用。DHD法檢測過程見圖2,簡化后的計算公式見式(3)和式(4)。

圖2 DHD法的檢測過程示意

(3)

(4)

式中:θ為測試角度;Z為測試深度,其中0°和90°方向可定義為x和y方向或1和3方向,即主應力方向;ε為應變;d0為測孔初始直徑;d為套孔后測孔直徑;E為材料的彈性模量;σ(Zi)為不同深度處的殘余應力。

通過準確測量出測孔在套孔前(見圖2步驟2)后(見圖2步驟4)的直徑變化,可以計算出殘余應力的大小。作者在進行DHD法檢測殘余應力時,采用DIATEST 3.0內徑測量儀和電火花(Electrical Discharge Machining,EDM)切割技術。

2 氣缸蓋熱處理前后的殘余應力檢測

2.1 壓痕應變法檢測結果

氣缸蓋材料有灰鑄鐵和蠕墨鑄鐵兩種材料,共有4種型號的氣缸蓋,分別記為1號、2號、3號、4號氣缸蓋。1,2,3號氣缸蓋材料為灰鑄鐵,4號氣缸蓋材料為蠕墨鑄鐵。1號和2號氣缸蓋是規格相似的小型氣缸蓋,3號和4號氣缸蓋規格相對較大。

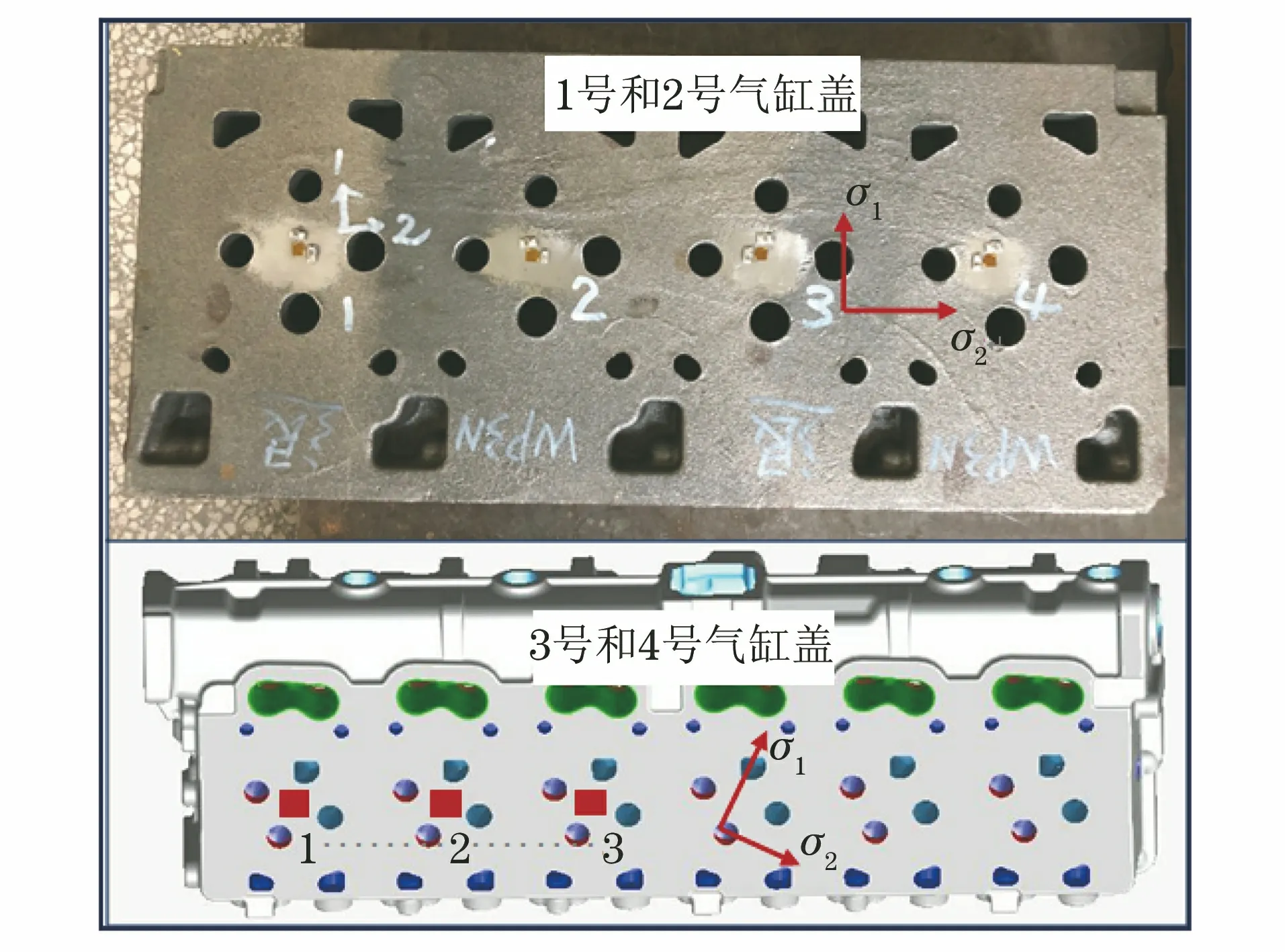

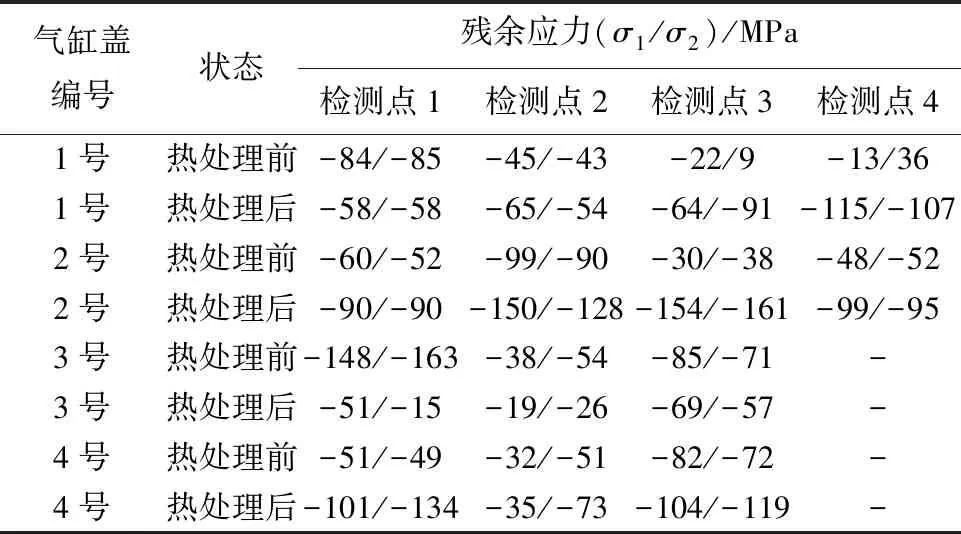

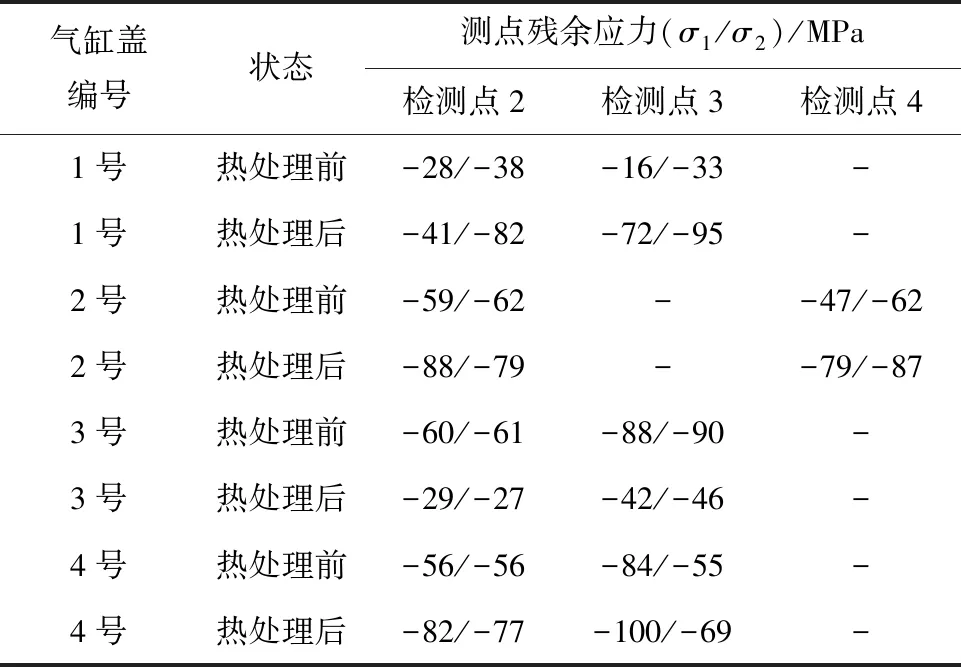

殘余應力檢測位置見圖3,1號和2號氣缸蓋表面有4個檢測點,3號和4號氣缸蓋表面有3個檢測點。壓痕應變法檢測結果見表2,全釋放應變法檢測結果見表3,表中σ1,σ2為殘余主應力。由表1和表2可見,氣缸蓋表面殘余應力均為壓應力,壓痕應變法和全釋放應變法的殘余應力檢測結果一致,從表面檢測結果來看,熱處理后氣缸蓋表面壓應力力未明顯減小。

圖3 氣缸蓋殘余應力檢測位置示意

表1 不同氣缸蓋表面不同位置殘余應力的壓痕應變法檢測結果

表2 不同氣缸蓋表面不同位置殘余應力的全釋放應變法檢測結果

2.2 DHD法檢測結果

對1號、3號和4號氣缸蓋的檢測點1,2號氣缸蓋的檢測點3進行深度方向的殘余應力檢測,檢測結果見圖4。氣缸蓋深度方向的殘余應力基本在拉、壓狀態間變化,拉應力峰值在40 MPa左右,熱處理后氣缸蓋的殘余拉應力峰值未有降低。

從DHD法檢測結果(圖4)還可見:1號氣缸蓋熱處理前為壓應力狀態,熱處理后殘余應力性質有所改變,壓應力峰值降低;2號氣缸蓋熱處理前后的殘余應力水平幾乎沒有變化,保持在-40~40 MPa;3號氣缸蓋熱處理后的殘余壓應力峰值有所降低,拉應力峰值基本維持在40 MPa以下;4號氣缸蓋熱處理前后的殘余應力分布基本無變化,說明熱處理工藝沒有明顯降低氣缸蓋的殘余應力水平。對比壓痕應變法、全釋放應變法及DHD法的檢測結果發現,氣缸蓋表面殘余應力以壓應力為主,前兩種方法的檢測結果一致,全釋放應變法測得的數值略低,這與DHD法測得氣缸蓋深度方向的殘余應力檢測結果也是相符的。

圖4 不同氣缸蓋不同位置殘余應力的DHD法檢測結果

3 結論

(1)通過壓痕應變法和全釋放應變法測得氣缸蓋表面的殘余應力基本為壓應力,兩種方法測得的殘余應力水平相當。除3號氣缸蓋外,其余氣缸蓋熱處理后的表面壓應力基本沒有下降。

(2)通過DHD法測得氣缸蓋深度方向存在拉應力,熱處理后氣缸蓋深度方向的拉應力峰值沒有降低。

(3)3號氣缸蓋可以通過熱處理工藝消除表面殘余應力,其余氣缸蓋熱處理前的殘余應力水平較低,無需進行熱處理。