加氫催化劑全生命周期綠色供應鏈技術的研發

楊清河,曾雙親,劉 鋒,賈燕子,胡大為,王 振,戴立順

(中國石化石油化工科學研究院,北京 100083)

加氫技術是煉油工業生產清潔油品、重油高效利用、優化煉油裝置產品結構和提高煉油廠整體經濟效益的重要技術。加氫反應過程的核心之一是加氫催化劑,目前國內加氫催化劑的年消耗量已超過30 kt。中國石化石油化工科學研究院(簡稱石科院)經過60余年的連續創新,已開發了滿足全氫型煉化企業的所有高性能加氫催化劑[1],目前國內市場占有率超過30%,為石化行業的持續發展做出了貢獻。

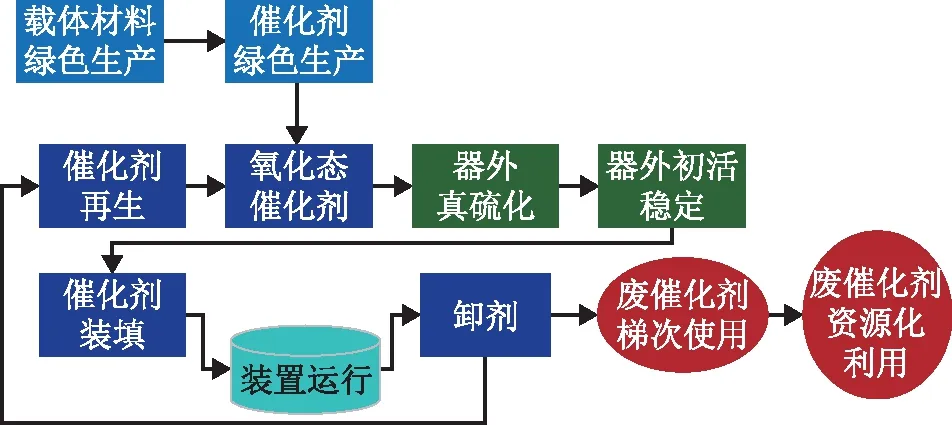

近年來,隨著人們生活水平的不斷提高,我國充分認識到環境保護對于經濟社會發展的重要性,政府從土壤、大氣、水源等全方位出發,制定了更加嚴格的《土壤污染防治行動計劃》、《水污染防治行動計劃》和《中華人民共和國大氣污染防治法》,這對環境保護和經濟可持續發展至關重要,同時也對各行各業從事科研生產的人員提出了嚴格要求。加氫催化劑全生命周期主要包括載體材料生產、催化劑生產、活化、再生及廢劑處理等一系列過程,每一步處理不僅對加氫催化劑的性能產生影響,而且還會對環境產生重要影響。石科院從20世紀70年代就開始致力于加氫催化劑的研發,同時非常注重加氫催化劑生產和使用過程的綠色環保。在此基礎上,石科院提出加氫催化劑全生命周期綠色供應鏈理念并進行相關技術開發。圖1為加氫催化劑全生命周期流程。

圖1 石科院加氫催化劑全生命周期綠色供應鏈示意

石科院針對加氫催化劑生產和處理過程中可能會出現的不環保過程或廢物排放,均開發了相應的綠色處理技術,確保加氫催化劑生產、使用和后處理所有過程均符合國家環保法規的要求,形成石科院加氫催化劑全生命周期綠色供應鏈技術。

1 載體基礎材料擬薄水鋁石綠色環保技術開發

擬薄水鋁石位于加氫催化劑生產的最前端,是生產載體的基礎材料,其生產成本和質量對加氫催化劑影響重大。加氫催化劑研發初期,常用的擬薄水鋁石生產方法為NaAlO2-Al2(SO4)3法,其傳統的工藝流程如圖2(a)所示[2],主要由中和、老化、多次板框過濾、多次漿化及閃蒸干燥等過程組成,流程長,物料停留時間長,產品收率低,孔結構波動大,過程三廢多。因此傳統的生產工藝環保問題大,且產品質量波動大,對加氫催化劑開發和產品質量穩定性帶來較大的不利影響,是行業的共性難題。為解決該問題,石科院從1993年開始研發擬薄水鋁石生產新工藝。

通過對制備過程(尤其是中和反應過程)的研究[3-5],認識到擬薄水鋁石孔結構與其制備過程晶粒生成和生長都密切相關。中和反應過程是擬薄水鋁石晶種生成過程,老化過程是擬薄水鋁石晶粒生長過程。以此認識為基礎,發明了第一步酸性中和和第二步堿性中和的連續兩步中和的分步中和技術,從機理上解決了微區內中和反應不穩定造成的三水氧化鋁雜晶生成、晶種數量不穩定的難題,穩定控制了擬薄水鋁石晶種生成過程。同時,發明了將晶粒生長集中于老化過程,穩定控制晶粒生長的工藝,實現了擬薄水鋁石晶粒的可控生長。由于新工藝使擬薄水鋁石多聚粒子變大(傳統工藝多聚粒子粒徑平均為 11 μm,新工藝約為15 μm)且分布集中,物料過濾性能顯著改善,工業上可在很短的時間內完成物料的過濾和洗滌。基于以上發明形成了石科院短流程連續化的擬薄水鋁石制備新工藝,如圖2(b)所示[2]。新工藝極大簡化了擬薄水鋁石制備過程,物料停留時間從老工藝的18 h以上縮短至約6 h,過程連續可控,擬薄水鋁石晶粒生長可控,孔結構穩定可控,產品收率由傳統工藝的77.9%提高至新工藝的98.7%,洗滌用水量降低82.7%,并實現了廢渣和廢液的零排放,生產成本顯著降低,是綠色環保的生產工藝,為開發性能穩定的高性能加氫催化劑奠定了基礎。

圖2 擬薄水鋁石傳統生產工藝和連續穩定生產新工藝

連續穩定生產新工藝于2007年實現工業化,目前已建成3套現代化工業生產裝置,生產產品60 kt以上,為80余種加氫催化劑的開發提供了高質量的載體材料,目前該工藝技術是石科院高性能加氫催化劑制備平臺的核心技術。

2 加氫催化劑綠色生產技術開發

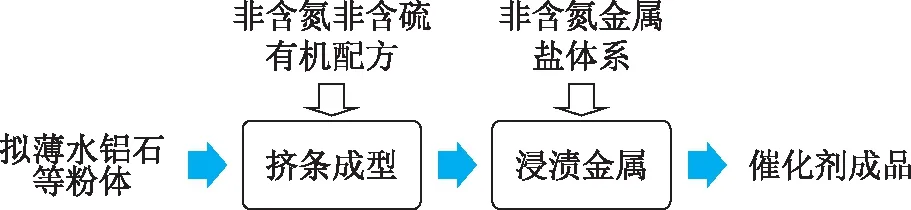

加氫催化劑的生產過程比較復雜,常規的生產工藝如圖3所示。由圖3可知,先在擬薄水鋁石等中加入膠溶劑,通過擠條成型、焙燒得到具有特定孔道的多孔載體,然后通過金屬鹽溶液浸漬將活性金屬負載到載體上,干燥、焙燒后得到氧化態催化劑(一些氧化態催化劑還需要再次浸入有機絡合劑等更加復雜的生產過程提高活性)。為使催化劑生產過程環保并符合國家環保法規,石科院在催化劑生產的每一過程都開發了相應的綠色生產技術,以下重點介紹載體成型和活性金屬浸漬兩個關鍵生產過程的綠色環保創新技術。

圖3 加氫催化劑生產流程示意

2.1 有機擠條成型配方的開發

在加氫催化劑載體成型生產過程中,通常采用硝酸等無機酸作為膠溶劑,將擬薄水鋁石(或加入部分分子篩)等粉體化學黏合,再擠出成型,經過干燥、焙燒,得到氧化鋁(或含分子篩)載體。在載體焙燒過程中,擠條過程加入的硝酸(形成硝酸鹽)轉化為氮氧化物氣體排放。氮氧化物是酸雨的主要前身物,會造成一定的環境污染,不符合國家最新的環保法規要求,這也是加氫催化劑面臨的生產難題。為解決該問題,需要開發環保的擠條成型配方。石科院科研人員研究了常規的無機酸成型機理,發現硝酸成型機理是加入的硝酸與氫氧化鋁發生化學反應生成堿式硝酸鋁,即:

在水存在下生成的堿式硝酸鋁通過氫鍵把周圍的氫氧化鋁顆粒黏在一起,形成網聯結構,從而提供擠條成型的動力。在此基礎上,開發出了不含氮元素的以檸檬酸有機化合物為主的有機成型配方,其通過自身存在的大量—OH與氫氧化鋁發生氫鍵作用進行“鉸鏈”,從而起到擠條助力的作用。成型物經過焙燒后不產生氮氧化物等污染環境的有害氣體,更為重要的是有機成型配方不破壞氫氧化鋁(擬薄水鋁石)顆粒結構,孔體積的保留度顯著提高。表1為成型配方對載體孔結構的影響。從表1可以看出,相比無機成型配方制備的載體,有機成型配方制備的載體孔體積增加13.4%,有助于提高反應物在催化劑上的擴散性能和反應性能,由此載體制備的柴油/蠟油加氫催化劑在裝填堆比降低約30%的情況下,反應活性和活性穩定性均能提高5%以上[6]。同時有機成型配方可以最大限度保持擬薄水鋁石原粉孔結構的特點,很容易制備出雙峰孔結構且大孔孔結構可調的載體,如圖4所示。雙峰孔結構可大幅改善重油尤其是渣油大分子在加氫催化劑中的擴散性能,從而顯著提高反應效率。如以該技術開發的高性能瀝青質轉化/脫金屬催化劑在裝填堆比比同類常規催化劑降低10%的情況下,容金屬能力提高約20百分點,運行穩定性顯著改善[7]。由此可見,有機成型配方具有一箭多雕的好處。目前石科院大部分加氫催化劑已采用不含氮化物的有機擠條成型配方進行工業生產。

表1 成型配方對載體孔結構性質的影響

圖4 有機成型技術制備的雙峰孔分布載體的壓汞試驗結果

2.2 環保型浸漬溶液的開發

加氫催化劑的生產過程中經常會使用含有活性金屬的銨鹽或硝酸鹽作為前體,例如仲鉬酸銨、硝酸鎳等。這類金屬鹽易溶于水,活性金屬可均勻浸漬,所制備的催化劑活性高,但是在成品焙燒過程中,這類含氮化合物會轉化為氨氮化合物氣體,隨尾氣排放到大氣中,從而造成環境污染。經過石科院幾代科研人員的基礎研究,在短流程擬薄水鋁石生產工藝制備的載體基礎上,開發了酸性活性金屬溶液體系[8],體系中不再含有氮和硫元素,焙燒尾氣中無有毒氣體,符合環保法規,同時制備的催化劑活性顯著提高,例如采用這種方法制備的第三代渣油加氫降殘炭脫硫催化劑,活性較上一代催化劑提高10%以上。這主要是由于新工藝制備的載體孔結構與酸性活性金屬溶液體系具有更好的適配性。石科院開發的加氫催化劑綠色生產過程如圖5所示。

圖5 催化劑綠色生產過程

從圖5可以看出,石科院開發的全新催化劑生產工藝流程已不使用硝酸、銨鹽等容易造成空氣污染的原材料,可實現催化劑的綠色生產。

3 加氫催化劑器外真硫化技術開發

傳統上把經過焙燒生產出來的加氫催化劑稱作氧化態加氫催化劑,氧化態催化劑不具備高活性和好的穩定性。為了提高加氫催化劑的活性和穩定性,要將金屬氧化物轉變為金屬硫化物。

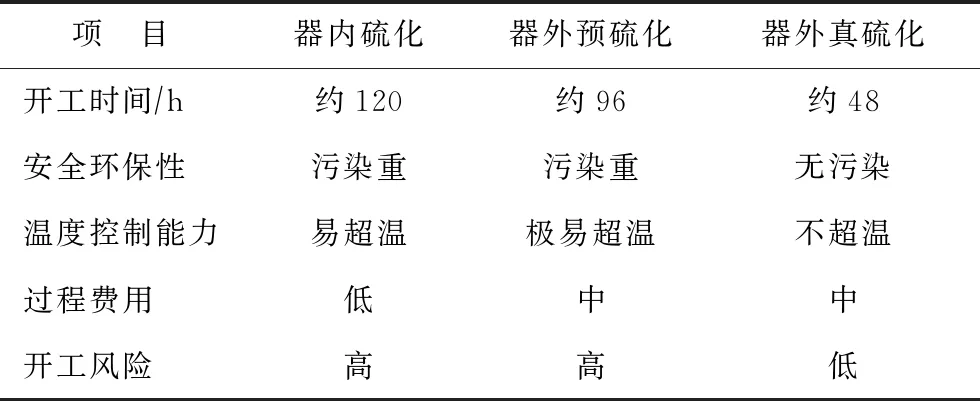

煉油企業一般采購氧化態催化劑,裝填到加氫反應器后使用二甲基二硫化物(DMDS)、二硫化碳(CS2)等硫化劑對催化劑進行硫化,這個過程稱為器內硫化過程。器內硫化使用的硫化劑在儲存、運輸及注入加氫裝置等環節存在諸多安全和環保問題。為此許多專利商開發了器外預硫化技術,傳統器外預硫化催化劑還需在器內進行活化,活化過程類似于器內硫化,只是不用再向反應系統注入硫化劑,但無法規避硫化劑集中分解放熱易飛溫引起新的風險。石科院針對器內硫化和傳統器外預硫化存在的問題,開發了器外真硫化技術,即在器外使用硫化劑和氫氣直接將氧化態催化劑轉化為真正的硫化態催化劑。在開工過程中,真硫化態催化劑相比其他狀態的加氫催化劑具有顯著優勢。表2以柴油加氫精制裝置為例說明器內硫化、器外預硫化和器外真硫化態催化劑在開工過程中的顯著差別。

表2 不同方式硫化的加氫催化劑在開工過程中的特點

石科院自2012年開始研發加氫催化劑器外硫化技術,歷經6年時間形成了高效的加氫催化劑器外真硫化技術e-Trust(ex-situ Truly sulfiding technology for hydrotreating catalyst)平臺,適用于各種加氫催化劑。

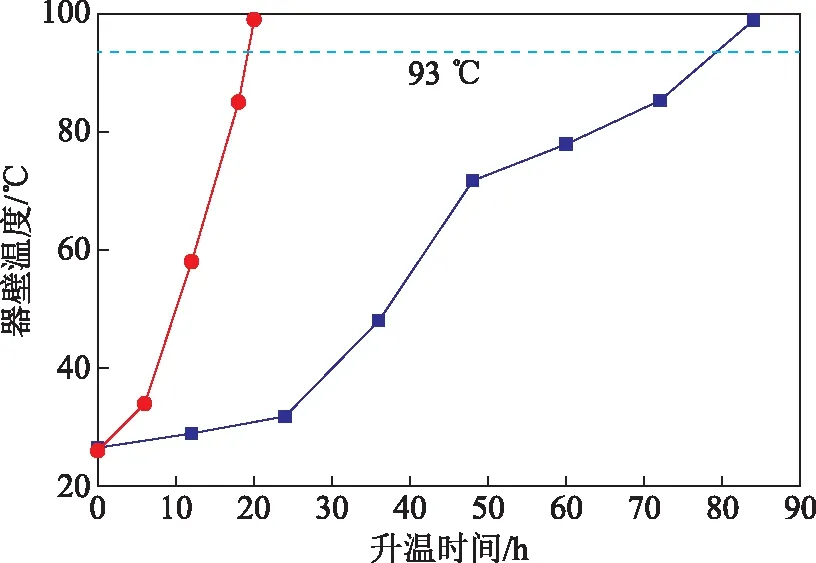

e-Trust技術于2018年在中國石化安慶分公司(簡稱安慶石化)2.2 Mt/a柴油加氫精制裝置上實現首次工業應用,展現了巨大優勢。加氫裝置在開工過程中為了防止加氫反應器氫脆,在壓力提高到某數值前,必須將器壁溫度升到93 ℃以上。使用氧化態催化劑開工時,由于其特殊的制備技術,為避免器內硫化效果受到影響,催化劑在器內硫化前不能經歷高溫。因此,催化劑在氣密操作時床層溫度設置不高于150 ℃,這極大地增加了反應器器壁的升溫時間。本次使用的真硫化態催化劑由于在器外已進行了完全硫化,可以適當提高床層設定溫度,此次開工過程中將床層最高點溫度設定為200 ℃,從而明顯縮短了器壁升溫時間。上周期從點爐開始到反應器器壁溫度全部達到93 ℃以上花了近4 d時間,而此次開工反應器器壁溫度在不到24 h就已達到要求,極大地節省了開工時間。兩次開工過程中氣密操作前反應器器壁溫度變化曲線如圖6所示。

圖6 氣密操作前反應器器壁溫度變化曲線■—上周期氧化態催化劑; ●—本周期硫化態催化劑

真硫化態催化劑無需氮氣干燥,氮氣氣密通過后開始引入氫氣氣密操作,整個氮氣氣密和氫氣氣密期間多次采集循環氣,測定氣體組成,均未發現硫化氫等有毒有害廢氣的釋放,氣密升溫過程中也沒有酸性水產生。氫氣氣密通過后,開始進直餾柴油升溫并建立液位,反應器溫度達到初活穩定溫度后,開始取餾出口產品樣分析,恒溫約8 h后,檢測產品硫質量分數為6.6 μg/g,裝置進油后約27 h生產出合格產品。初活穩定3 d后,裝置開始引入焦化柴油,產品硫質量分數始終保持在3~6 μg/g(原料硫質量分數為4 000~5 000 μg/g)。至此安慶石化2.2 Mt/a柴油液相加氫裝置采用真硫化態加氫催化劑一次開車成功,生產出合格產品,達到了預期目標。開工過程中第一反應器(一反)入口溫度變化如圖7所示。

圖7 裝置開工過程中一反入口溫度變化曲線■—上周期氧化態催化劑; ●—本周期硫化態催化劑

石科院開發的加氫催化劑器外真硫化技術目前已在安慶石化、山東黃河新材料科技有限公司、山東惠東石化有限公司、中國石化武漢分公司等企業的柴油加氫精制、潤滑油加氫處理、加氫裂化等9套工業裝置上成功工業應用,為企業帶來了顯著社會和經濟效益,獲得用戶的高度認可。

4 加氫催化劑綠色再生技術開發

餾分油加氫催化劑和加氫裂化催化劑的壽命一般在3~5年,渣油加氫催化劑的壽命在1~2年。除渣油加氫催化劑外,其他加氫催化劑工業應用一周期后,可以再生1~2次,這是因為餾分油加氫催化劑的失活主要由積炭引起[5,7],可以通過再生使其恢復活性。高性能的餾分油加氫催化劑再生工藝過程包括燒焦、活性金屬再分散(重生)過程。石科院在研發加氫催化劑的同時就開始加氫催化劑器外再生技術的研發。由于再生的燒焦過程會產生大量含硫和氮氧化物的酸性氣體,并以尾氣形式排出,因此石科院與催化劑再生廠家合作,在尾氣處理設備中增加堿液噴淋裝置,堿洗后的尾氣符合國家法規排放標準,再生過程綠色友好。同時,選取了綠色環保的再分散劑并研發了綠色環保的再分散工藝,再分散過程不產生其他廢棄物,且再生后催化劑活性能恢復到或基本恢復到新鮮催化劑水平。石科院開發的綠色環保加氫催化劑器外再生技術已經工業化多年,再生劑成功應用到約500套工業裝置上,產生顯著的社會和經濟效益。

渣油加氫裝置是現代煉油廠的核心裝置。眾所周知,由于渣油原料成分復雜和雜質含量高,常規的固定床渣油加氫裝置一個周期往往只能運行1~2年時間。反應結束后,催化劑孔道內沉積了大量金屬雜原子和焦炭,再生難度大、成本高,一般不進行再生。由于渣油加氫催化劑用量大,每年產生的廢催化劑占整個廢加氫催化劑70%左右。按照新的環保法規有關規定,廢加氫催化劑是危險化學品(危化品);同時《固廢污染防治法》修正案等規定:“固體廢物產生者是固體廢物治理的首要責任人,誰污染誰負責,誰產廢誰治理”。因此,煉化企業處理廢加氫催化劑的難度陡然增大,由原來的“賣方”轉為“買方”,即原來可以通過出售廢催化劑牟利,現在反而要花錢處理廢催化劑,很大程度上增加了企業負擔。基于此,石科院首次提出渣油加氫催化劑再生理念并進行技術開發。近些年對各大煉油廠渣油加氫裝置廢催化劑進行了詳細的物化性質分析,認為處于反應前端的保護劑和脫金屬催化劑沉積了大量金屬,屬于永久性失活,不具有再生的價值,而后端的渣油加氫降殘炭脫硫催化劑沉積的金屬較少,具備再生的可能性[8-10]。表3為某工業裝置廢脫硫催化劑上的雜質含量,其中的釩是催化劑在長周期運轉過程中沉積上去的。

表3 某工業裝置廢RCS-31脫硫催化劑上的雜質含量

從表3可以看出,RCS-31廢催化劑碳質量分數為7.8%,金屬鎳和釩的總沉積量(w)為2.40%,催化劑具備再生的可能性。廢劑中沉積的金屬鎳具有一定的加氫性能,在催化劑中少量沉積的金屬釩對再生后的催化劑加氫性能影響不大,通過燒焦除去積炭和活性金屬再分散,使RCS-31催化劑性能大幅提高。表4為再生后催化劑在中型試驗評價裝置上的評價結果,評價原料為沙輕常壓渣油,評價條件為:溫度380 ℃,壓力14.0 MPa,體積空速0.5 h-1,氫油體積比600。

表4 RCS-31廢催化劑再生后的活性

從表4可以看出,RCS-31廢催化劑的降殘炭和脫硫活性明顯低于新鮮劑,經過再生處理后,催化劑活性恢復到新鮮劑水平,表明渣油加氫脫硫、降殘炭催化劑的卸劑具備再生可能性。圖8為新鮮劑和再生劑在中型加氫裝置上反應后油品的殘炭和硫含量隨著運轉時間的變化。從圖8可以看出,再生劑穩定性良好,在中型裝置800 h運轉過程中,相對脫硫和降殘炭活性均能達到新鮮劑的85%以上。

圖8 中型裝置上產物殘炭和硫含量隨運轉時間的變化▲—新鮮劑; ■—再生劑; —溫度

廢渣油加氫催化劑再生技術若實現工業應用,將會極大地減少煉油廠的催化劑采購費用和危廢的處理費用,同時實現資源的高效利用。

5 加氫催化劑梯級利用技術研發

加氫催化劑牌號眾多,從汽油加氫到渣油加氫均有相應的催化劑,每一種催化劑均有其特定的結構和功能,同時不同油品對催化劑加氫活性的高低有不同的要求。一方面,渣油加氫催化劑用量大,目前都是一次性使用,使用成本較高;另一方面,各煉油廠每年都會產生較多的廢餾分油加氫催化劑危化品,回收處理成本高、環保壓力大。如果能將這些仍具有較高加氫活性的廢餾分油加氫催化劑經過特殊技術再生處理后,應用于渣油加氫反應過程,替代部分加氫脫硫催化劑,實現廢餾分油加氫催化劑的梯級利用,則可降低現有渣油加氫催化劑的采購成本,同時解決廢餾分油加氫催化劑回收處理的難題,能夠創造明顯的社會和經濟效益。

餾分油加氫催化劑的活性金屬組成通常與渣油加氫脫硫催化劑一致,且其活性金屬負載量高于渣油加氫脫硫催化劑。此外,餾分油加氫催化劑失活的主要原因是積炭,屬于可逆性失活。綜合考慮以上因素,開發餾分油加氫廢催化劑的梯級利用,具有技術可行性。但相較于餾分油而言,渣油原料中化合物的相對分子質量更高、分子尺寸更大,因此需要改善催化劑孔道的擴散性能、提高催化劑活性中心的可接近性。

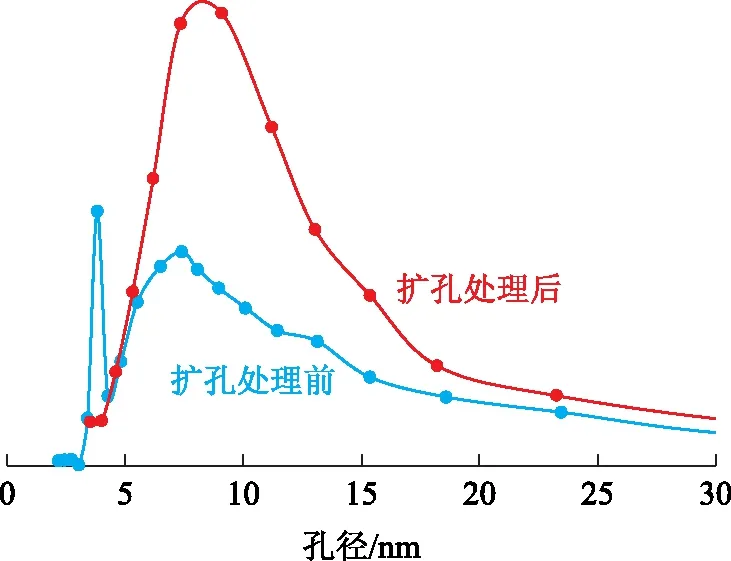

石科院以柴油超深度加氫脫硫催化劑RS-2100工業廢劑為研究對象,采用擴孔技術處理RS-2100廢劑,處理前后催化劑孔分布如圖9所示。從圖9可以看出:擴孔處理前RS-2100廢劑的孔徑主要分布在3.8 nm和7.4 nm附近,而渣油加氫脫硫反應為擴散控制過程,催化劑3.8 nm處的孔徑偏小,不利于反應物分子的擴散,從而導致孔道內的活性金屬難以發揮作用;廢劑經過擴孔處理后,孔徑分布更集中,最可幾孔徑明顯增大,催化劑孔徑結構更適合渣油加氫脫硫反應。

圖9 RS-2100工業廢劑擴孔處理前后的孔分布曲線

經擴孔處理的RS-2100廢劑在采用活性相恢復技術處理前后的XRD圖譜見圖10。從圖10可以看出,活性相恢復前后的2個樣品在2θ為67.0°,45.8°,37.4°處均存在3個γ-Al2O3載體特征峰[11]。活性相恢復前的RS-2100廢劑XRD譜圖中,2θ為20°~30°之間出現與類NiMoO4結構以及MoO3晶體有關的特征峰[12],說明活性金屬鉬在廢劑中存在一定程度聚集;采用活性相恢復技術處理后,2θ為20°~30°之間的信號峰明顯減弱,表明催化劑中的活性金屬得到了有效再分散。

圖10 RS-2100工業廢劑活性恢復前后的XRD譜

以典型常壓渣油為原料,在相同條件下對RS-2100廢劑和采用本技術處理后的再生劑以及石科院開發的渣油加氫降殘炭脫硫催化劑RCS-31進行脫硫降殘炭活性評價,評價結果如表5所示。從表5可以看出,將RS-2100廢劑直接應用于渣油加氫反應過程中,其脫硫和降殘炭活性均較低,采用本技術再生后,催化劑的脫硫和降殘炭活性均有大幅提升,可以達到標準劑RCS-31活性水平的90%以上。

表5 RS-2100催化劑性能評價結果

石科院將在此基礎上進一步優化廢餾分油加氫催化劑孔道結構和活性金屬分散性,提高餾分油加氫催化劑應用于渣油加氫反應的活性穩定性,同時對不同類型廢餾分油加氫催化劑進行再生,實現廢餾分油加氫催化劑的梯級利用和危廢的減量化處理。

6 結 論

加氫催化劑全生命周期綠色環保技術是現代煉油廠持續健康發展的重要基礎。石科院結合國家以及行業環保法規要求,提出加氫催化劑全生命周期綠色供應鏈技術開發理念,并開發了或正在開發載體材料和催化劑綠色生產技術,器外真硫

化和器外初活穩定技術,餾分油加氫催化劑器外綠色再生、渣油加氫催化劑再生和廢餾分油加氫催化劑梯級利用技術等關鍵技術。目前,載體材料和催化劑綠色生產技術、催化劑器外再生和真硫化技術已工業化,廢渣油加氫催化劑再生和餾分油催化劑梯級利用技術研發取得較大進展。石科院加氫催化劑全生命周期綠色環保技術將全面助力煉化企業加氫裝置的安全環保開停工、穩定運行和健康可持續發展。