色連一號煤礦末煤干法分選效果分析

徐金華,宋云霞,任景龍,周志堅,王東興

(1.中煤科工集團唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗選工程技術研究中心,河北 唐山 063012)

近年來,選煤行業對干法選煤的認可度越來越高。隨著國家“雙碳”目標的提出,煤炭的清潔高效利用變得尤為重要。山西、陜西、內蒙古、新疆等產煤大省大都干旱缺水,加之褐煤、長焰煤等低變質程度煤種儲量較大,以及部分煤中的矸石遇水極易泥化,如果采用濕法選煤工藝對其進行加工,需要建設配套煤泥水系統,不但會產生大量低發熱量、難于銷售的煤泥,而且建設投入高昂,系統維護復雜[1-2]。我國干法選煤技術裝備不斷取得突破,為上述煤炭的入選提供了技術保障。目前,應用比較成熟的干法選煤設備主要有風力干法分選機、空氣流化床重介分選機、塊煤智能分選機等[2]。

色連一號煤礦位于內蒙古自治區鄂爾多斯市境內,配套建設生產能力為5.0 Mt/a的選煤廠。選煤工藝為200~13 mm塊煤采用淺槽重介分選機分選,3~0.25 mm粗煤泥由離心機回收,0.25~0 mm煤泥采用快開隔膜壓濾機處理;<13 mm末煤直接摻入精煤作為最終產品。因礦井生產能力提升與選煤廠<13 mm末煤不分選,導致現有生產系統產生很多問題,加上末煤產品發熱量不高,導致產品銷路不好。如何通過技術改造盡快妥善處理以上問題,提高企業經濟效益,成為礦方亟待完成的一項重要工作。

1 問題分析

1.1 篩分車間原煤分級能力不足

選煤廠生產能力為5.0 Mt/a,折合15 151.52 t/d,而礦井最大生產能力可達25 000 t/d,且采煤工作面由一個調整為兩個后,礦井生產能力可達8.0 Mt/a,再加上外來煤2.0 Mt/a,選煤廠入選原煤能力需要達到10.0 Mt/a。因此導致生產準備車間原有的兩臺3.6 m×6.1 m原煤分級篩處理能力明顯不足。

1.2 現有選煤廠生產系統及產品存在的問題

(1)由于色連一號煤礦原煤含水量高、黏性大,現有分級篩(φ13 mm)篩分效果較差,導致大量末煤進入現有的塊煤分選系統中。

(2)塊煤分選系統對末煤分選效果差,不僅不能有效降灰,而且使產品水分有所增加,導致產品綜合發熱量嚴重降低。

(3)大量末煤混入使塊煤分選系統中煤泥量大幅增加,加上矸石泥化嚴重,導致煤泥水處理系統能力不足嚴重制約正常生產。

(4)<13 mm末煤不分選,產品發熱量低且質量不穩定,價格偏低。

2 改進方案

為響應國家政策,加強煤炭清潔高效綠色開發利用,需提高原煤洗選加工比例和產品質量。原煤經過洗選提質,再經過清潔燃煤技術處理等環節,就可以實現傳統能源的更新換代和高效利用,煤炭就變成了綠色、高端能源[3]。通過洗選,可提高和穩定煤質,進而來提高企業經濟效益,同時符合國家的節能減排和環境保護的要求。

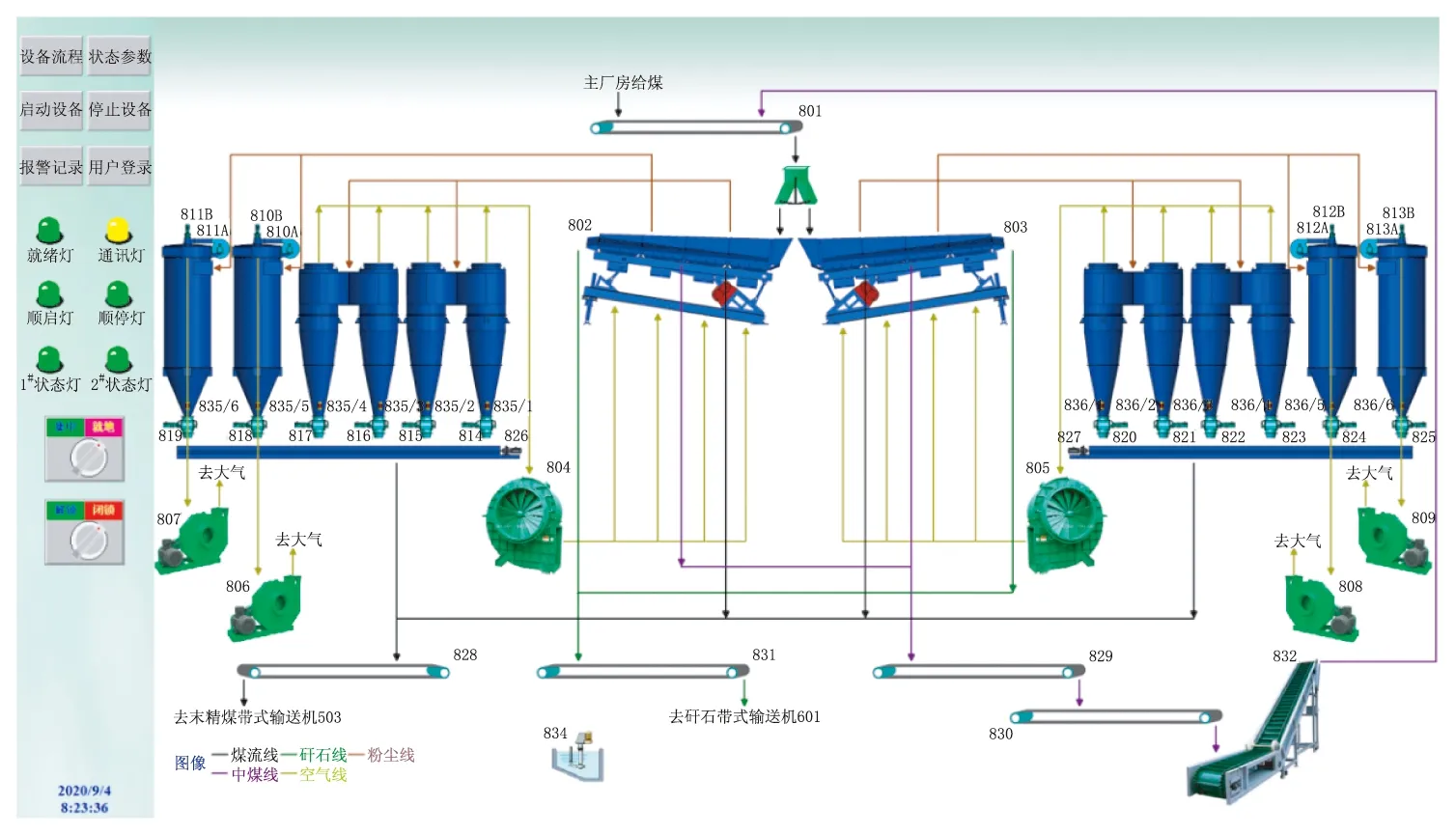

鑒于以上原因,色連一號煤礦決定降低分選系統的分選下限,對13~0 mm的末原煤采用干法選煤工藝,提高產品質量。具體方案是:在原有篩分車間內部增設兩臺3.6 m×6.1 m原煤分級篩,滿足擴能后篩分能力要求,篩分系統改造后年處理量為1 000萬t;新建一座干選車間,一期小時處理能力在450~600 t之間,并預留二期位置。干法分選系統設備流程如圖1所示。

圖1 干法分選系統設備流程Fig.1 Equipment flowsheet of the dry cleaning system

3 方案分析

3.1 原煤煤質資料分析

3.1.1 篩分資料分析

2#煤層生產煤樣篩分試驗結果見表1。由表1可以看出:原煤灰分為18.40%,為中低灰分煤; >50 mm粒級可見矸含量合計為1.492%。>13 mm塊煤累計含量為58.679%,發熱量為16.70 MJ/kg,>6 mm塊煤累計含量為75.420%,發熱量為16.80 MJ/kg,塊煤含量高。原煤灰分隨粒度減小呈增高趨勢,說明末煤中矸石含量較大。6~0 mm末煤含量為24.580%,發熱量為16.14 MJ/kg。 <0.5 mm原生煤泥含量為2.566%,灰分為23.65%,高于其他粒級,說明原生煤泥中高灰分物較多。有必要對末煤進行分選,排除矸石,提高發熱量。

表1 2#煤層生產煤樣篩分試驗結果Table 1 Screening analysis of the coal samples collected from 2# coal seam %

3.1.2 浮沉試驗分析

150~0.5 mm粒級原煤浮沉試驗結果見表2。由表2可以看出:主導密度級(<1.4 g/cm3)浮物累計產率為73.59%,灰分為7.04%;1.4~1.9 g/cm3密度級含量為14.33%,灰分為25.64%;>1.9 g/cm3密度級含量占12.08%,灰分為72.85%。可見,該原煤密度組成特點為低密度物含量特別高,中間密度物含量較少且灰分不高,高密度物含量也較大且較純凈。

由表2還可看出,浮沉煤泥含量高(為10.66%),說明煤泥大量黏附在塊煤表面,且灰分為23.33%,高于原煤灰分,說明矸石易泥化。

表2 150~0.5 mm粒級原煤浮沉試驗結果Table 2 Float-and-sink analysis data of the 150~0.5 mm raw coal %

綜上可知,原煤灰分隨粒度減小呈增高趨勢,末煤中矸石含量較大,矸石易泥化,若采用重介或跳汰選煤方法,勢必加重后續的煤泥水處理負擔,增加不必要的投資。鑒于該原煤低密度物含量特別高,中間密度物含量較少且灰分不高,高密度物含量較大且較純凈,只需排矸去雜即可提高末煤質量,故技改方案選用干法分選。

3.2 技術分析

3.2.1 自然條件

色連一號煤礦所在井田氣候屬于干旱—半干旱的溫帶高原大陸性氣候,太陽輻射強烈,日照較豐富,干燥少雨,風大沙多,無霜期短。據東勝區氣象局歷年資料:年降水量為194.7~531.6 mm,平均為396.0 mm,且多集中于7,8,9三個月內;年蒸發量為2 297.4~2 833.0 mm,平均為2 534.2 mm,年蒸發量為年降水量的5~10倍。區內風多雨少,最大風速為14 m/s,一般風速2.2~5.2 m/s,且以西北風為主。鑒于該地區水資源緊缺,而風資源相對豐富,因此宜采用干法選煤技術。

3.2.2 技術改造

技術改造由北京華宇工程有限公司唐山分公司進行設計、采購、施工的EPC總承包模式。分級設備采用唐山分公司自行研制的3.6 m×6.1 m單層香蕉篩;分選設備采用該公司自主研制的FX-25干選機。

FX-25干選機是在全面吸收國外先進干法分離、脫水技術的基礎上研制成功的,在分選原理、入料粒度、分選效果等方面均突破了傳統風選的模式[4-5]。該設備使用“智能化、模塊化”設計,是專門針對高低密度混合物分離的技術。當用于煤炭分選時,在降硫、排矸的同時還可去除一定水分,從而進一步提高煤炭發熱量,實現了一機多能、一站式解決,綜合效率高[6]。該技術既符合保護水資源、節能環保及發展潔凈煤技術等國家大的方針政策,又能滿足我國各類動力煤生產企業的需求[7]。用于高密度排矸時,分選密度可達到1.8~2.1 g/cm3。

改造采用的FX-25干選機是經過多年、多次現場應用效果證明的技術成熟分選設備,多次獲得國家及省部級科技進步獎項。其分選原理是:粒度和密度不同的物料在空氣流、機械振動或搖動的共同作用下,服從顆粒的干擾沉降規律,進行分層;粒度相同的顆粒中密度較大的集中在床面底層,密度較小的集中在床面上層,而密度相同的顆粒中粒度較大的集中在床面底層,粒度較小的集中在床面上層[8-10]。

3.2.3 技術優勢

(1)用水量(衛生用水)小。對于干旱缺水地區及冬季嚴寒地區,干法選煤不需要使用生產用水,能夠從根本上解決用水困難的實質性問題。

(2)工藝系統簡單,投資少,維護方便。與其他選煤工藝比較,干法選煤不用水,不產生煤泥水,不用增設煤泥水處理設備、設施,設備、設施費用與安裝費用低;設備、設施配套少,相應基礎建筑物體積小,節省建造投資成本。干法選煤投資僅是同規模濕法選煤投資的 1/5~1/10。

(3)生產成本低。同規模、不同分選工藝的選煤廠,干法選煤工藝用人少,人工成本低,電耗低,無介質損耗,設備設施維修費用少。干法選煤噸原煤加工費用平均在2~3元之間,而跳汰選煤加工費用在8~10元/t之間,干法選煤加工費是濕法選煤的1/3~1/4[11]。

(4)選后商品煤水分低。干選不增加產品水分,風力對煤炭表面水分還有一定脫除作用,可減少商品煤水分對發熱量的影響[12-14]。

(5)FX-25干選機適應性強,入料粒度范圍寬,可分選褐煤、無煙煤、煙煤等,效果較好,并可以靈活地布置在狹窄場地,入料粒度在0~120 mm之間。

4 應用效果

4.1 效果分析

該項目于2019年開工建設,2020年投入生產使用,建設周期短,投產快,工藝系統簡單,投資少,維護方便,生產成本低,使<13 mm末精煤發熱量平均提高了1.18 MJ/kg。特別是當末原煤的含矸率較大時, 選后末煤發熱量提高幅度更大,有效提高了商品煤質量,滿足了用戶對商品煤發熱量的需求。

在原有篩分車間,合理利用空間,增加了兩臺分級篩,徹底解決了煤礦增產擴能后原煤分級問題,保證了塊煤淺槽重介分選機的正常生產,降低了煤泥水系統的生產負擔,確保了塊煤系統的正常生產,使洗選系統的生產能力得到提高。干選系統平均入選量統計結果見表3。

表3 干選系統入選量統計結果Table 3 Statistics of the average hourly capacities of the dry cleaning system t/h

從表3中可看出,2020年12月—2021年4月末原煤平均小時處理能力可達到506 t,最大小時處理能力能夠達到664.2 t。工作制度按年330 d,每天16 h計算,平均日入選量可達8 096 t,平均年入選量能達到2.67 Mt,完全滿足了礦井擴能后產量提升的要求。

發熱量統計結果和含矸率統計結果分別見表4和表5。

表4 發熱量統計結果Table 4 Statistical data of calorific values MJ/kg

表5 含矸率統計結果Table 5 Contents of gangue in small raw coal %

從表4和表5中可看出,2020年10月入選末原煤平均矸石含量為17.35%,末原煤發熱量為13.24 MJ/kg,末精煤發熱量為14.99 MJ/kg,較末原煤提高了1.75 MJ/kg,末精煤產品發熱量得到了提升。

2020年12月、2021年1月更換采煤工作面后,原煤煤質發生變化,末原煤中>2.0 g/cm3密度級產率有所降低,在10%左右,2020年12月含矸率為11.90%,2021年1月含矸率為10.73%,末原煤中能夠排出的矸石總量減少,此種煤質情況下,2020年12月干選末精煤較末原煤平均發熱量提高了1.03 MJ/kg;矸石發熱量為4.71 MJ/kg。

4.2 經濟效益分析

改造前,<13 mm末煤作為商品煤直接銷售,平均發熱量在15.93 MJ/kg左右。改造后,<13 mm末煤經干選系統分選后,末精煤平均發熱量提高了1.18 MJ/kg左右,末精煤產率為90%。現干選廠日入選量平均為8 096 t,年入選量為267萬t原煤。按照<13 mm末原煤價格為400元/t,分選后的末精煤為460元/t,干選加工費按2元/t考慮,則改造后年經濟效益為:267×0.9×460-267×2-267×400=3 204萬元。

5 結語

色連一號煤礦選煤廠通過增加原煤分級篩并新建干選車間,不但滿足了礦井擴能的要求,又解決了原有生產系統中<13 mm末煤不能分選的問題,同時還響應了國家關于增加原煤入選率和提高精煤質量的號召,提升了礦井節能環保能力和經濟效益。

新建干選車間對<13 mm末煤進行分選,整體提高了銷售產品的發熱量,使產品結構更加靈活,能夠滿足用戶需求,達到了通過改造提質增效的目的,每年增加經濟效益3 000多萬元,當年回收投資成本。