某水電站混流式轉(zhuǎn)輪下止漏環(huán)空蝕成因分析及處理研究

高海軍,付國龍,姚文革

[1.哈爾濱電機(jī)廠有限責(zé)任公司,黑龍江省哈爾濱市 150040;2.哈動國家水力發(fā)電設(shè)備工程技術(shù)研究中心有限公司,黑龍江省哈爾濱市 150040;3.水力發(fā)電設(shè)備國家重點(diǎn)實驗室(哈爾濱大電機(jī)研究所),黑龍江省哈爾濱市 150040]

1 電站概況

某水電站引水發(fā)電系統(tǒng)總體布置采用“一管三機(jī)”,上游設(shè)置調(diào)壓井。電站共安裝3臺立式混流式水輪發(fā)電機(jī)組,單機(jī)額定功率為103MW,最大功率為110MW。水輪機(jī)主要技術(shù)參數(shù)如表1所示。

表1 水輪機(jī)主要技術(shù)參數(shù)Table 1 Main turbine technical data

2 轉(zhuǎn)輪下止漏環(huán)空蝕現(xiàn)象描述

某水電站1號水輪機(jī)轉(zhuǎn)輪大修拆機(jī)后,對應(yīng)葉片頭部下止漏環(huán)表面均發(fā)現(xiàn)有空蝕現(xiàn)象,而葉片間的止漏環(huán)和葉片表面則沒有空蝕。止漏環(huán)表面空蝕部位與15個葉片下環(huán)側(cè)頭部對應(yīng),空蝕寬度約60~90mm,空蝕深度約1mm。止漏環(huán)表面15處空蝕情況相當(dāng),呈一定規(guī)律性,如圖1和圖2所示。

圖1 轉(zhuǎn)輪下止漏環(huán)空蝕部位Figure 1 Runner cavitation at lower labyrinth ring

圖2 下止漏環(huán)空蝕局部放大Figure 2 Detailed cavitation at lower labyrinth ring

3 轉(zhuǎn)輪下止漏環(huán)空蝕原因初步分析

水輪機(jī)的空蝕類型通常分為四類:翼型空化和空蝕、間隙空化和空蝕、空腔空化和空蝕及局部空化空蝕。常近時介紹了混流式水輪機(jī)的間隙空蝕,發(fā)生在轉(zhuǎn)輪下環(huán)與底環(huán)的間隙中,間隙空蝕的發(fā)生與含沙水流對迷宮環(huán)的空蝕有關(guān)[1];程則久研究了汽蝕系數(shù)裕度、水頭和汽蝕損壞之間的關(guān)系[2];林文樹分析處理了水輪機(jī)轉(zhuǎn)輪下環(huán)外圈表面的空蝕問題[3];李學(xué)林分析處理水輪機(jī)活動導(dǎo)葉的空蝕問題[4];王欽霞和楊光東分析處理了與上止漏環(huán)對應(yīng)的頂蓋表面空蝕問題[5];湯建勛和胡志明分析處理了水輪機(jī)轉(zhuǎn)輪上冠和尾水管里襯的汽蝕問題[6];李永紅和郭旭東等人分析處理了水輪機(jī)固定導(dǎo)葉和活動導(dǎo)葉有關(guān)的空蝕問題[7];王保成介紹了軸流轉(zhuǎn)輪間隙空蝕的分析和處理[8]。上述文獻(xiàn)中的水輪機(jī)空蝕現(xiàn)象,混流式水輪機(jī)主要涉及了翼型空蝕、空腔空蝕和局部空蝕,而軸流式水輪機(jī)主要與間隙空蝕有關(guān)。

由于空蝕轉(zhuǎn)輪下止漏環(huán)間隙較小,從外部很難發(fā)現(xiàn)空蝕現(xiàn)象,只能拆機(jī)后才能檢修維護(hù),對電站機(jī)組檢修周期安排及發(fā)電效益影響較大。余江成和陳碧輝等人研究分析了瑞麗江一級電站水輪機(jī)過流部件的空蝕和磨損問題[9];李志紅研究分析了含沙水流中的水輪機(jī)磨蝕與防護(hù)問題[10];溫曉軍和張冰雪研究評估了萬家寨水電站水輪機(jī)抗磨損措施[11];梁武科和廖偉麗等人介紹了中小型電站水輪機(jī)易磨損部件的修復(fù)、修型和改型情況[12];高云濤和付廷勤等人介紹了劉家峽水電廠增容改造后水輪機(jī)磨損情況及抗磨蝕技術(shù)的應(yīng)用情況[13];薛偉和陳昭運(yùn)介紹了水輪機(jī)空蝕和磨蝕理論研究情況[14];宋文武和呂文娟等人介紹了水力機(jī)械空蝕與泥沙磨損問題[15]。眾多技術(shù)文獻(xiàn)介紹的轉(zhuǎn)輪止漏環(huán)磨蝕現(xiàn)象,多數(shù)是由于高含沙水流泥沙磨損造成的,而對于水質(zhì)較好電站,轉(zhuǎn)輪下止漏環(huán)表面出現(xiàn)的這種規(guī)律性空蝕現(xiàn)象則較為罕見,值得認(rèn)真分析總結(jié)。

根據(jù)獲得的轉(zhuǎn)輪空蝕資料、現(xiàn)場調(diào)查及以往項目經(jīng)驗,止漏環(huán)表面空蝕發(fā)生在2mm左右的間隙內(nèi),應(yīng)屬于間隙空蝕。轉(zhuǎn)輪止漏環(huán)表面空蝕由于涉及專業(yè)眾多,成因較為復(fù)雜,應(yīng)從水輪機(jī)的檢修安裝、運(yùn)行工況、水力開發(fā)及真機(jī)設(shè)計等多方面進(jìn)行成因分析。

3.1 轉(zhuǎn)輪檢修情況分析

轉(zhuǎn)輪下止漏環(huán)間隙原設(shè)計值為1.8~2.3mm。水電站1號機(jī)組檢修前后止漏環(huán)間隙測量數(shù)據(jù)如表2所示。

表2 1號機(jī)組檢修前后止漏環(huán)間隙測量數(shù)據(jù)Table 2 Clearance comparison of lower labyrinth ring for unit 1#

由表2數(shù)據(jù)比較可知,檢修前后下止漏環(huán)間隙基本滿足設(shè)計要求,檢修安裝引起的間隙變化不應(yīng)導(dǎo)致止漏環(huán)內(nèi)出現(xiàn)空蝕現(xiàn)象。

3.2 機(jī)組近年運(yùn)行工況分析

對機(jī)組運(yùn)行數(shù)據(jù)進(jìn)行統(tǒng)計分析,可得到1號機(jī)組水頭—功率運(yùn)行變化如圖3所示。

圖3 1號機(jī)組水頭—功率變化(2016.1~2018.10)Figure 3 Net head vs unit power of unit 1#(2016.1~ 2018.10)

由圖3可知,1號機(jī)組存在不同程度的超出力運(yùn)行情況。在同樣的水頭條件下,機(jī)組超出力運(yùn)行,水輪機(jī)需要更大的導(dǎo)葉開度和流量。由于水輪機(jī)無葉區(qū)壓力較高,會造成下止漏環(huán)進(jìn)出口兩側(cè)壓差較大,則會加劇止漏環(huán)內(nèi)空蝕。

3.3 機(jī)組水頭—運(yùn)行小時數(shù)分析

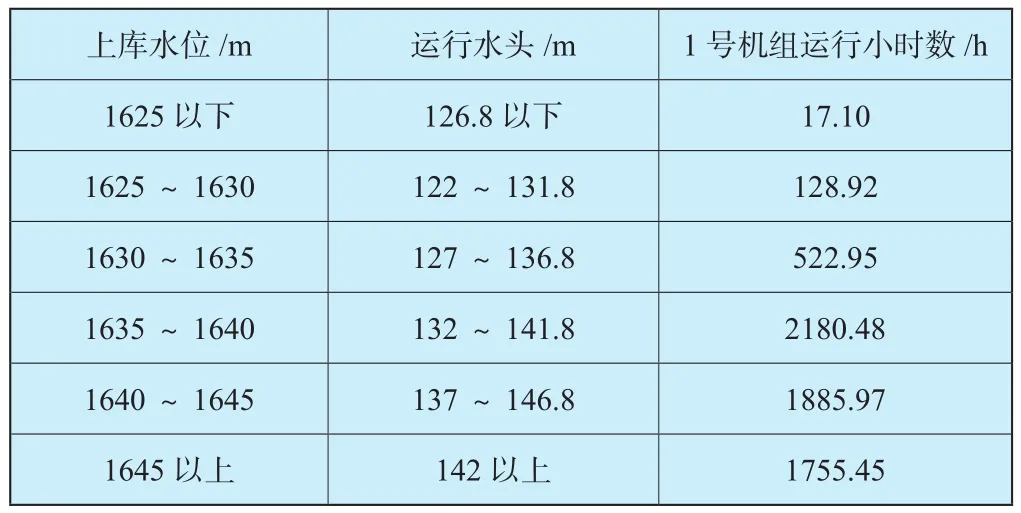

對1號機(jī)組2018年4月至2019年10月運(yùn)行數(shù)據(jù)進(jìn)行統(tǒng)計分析,可得到1號機(jī)組的水頭—運(yùn)行小時數(shù)變化如表3~表5所示。

表3 單機(jī)運(yùn)行時間統(tǒng)計Table 3 Unit 1# operating hours when one unit in operation

表4 雙機(jī)運(yùn)行時間統(tǒng)計Table 4 Unit 1# operating hours when two units in operation

表5 三臺機(jī)運(yùn)行時間統(tǒng)計Table 5 Unit 1# operating hours when three units in operation

由表3~表5可知,近兩年1號機(jī)組運(yùn)行小時數(shù)較高且大多數(shù)時間在額定水頭135m以上運(yùn)行,客觀上也加劇了轉(zhuǎn)輪止漏環(huán)空蝕。

3.4 轉(zhuǎn)輪水力CFD分析

由于葉片頭部與止漏環(huán)距離較近,為解釋止漏環(huán)空蝕為何僅出現(xiàn)在葉片頭部附近而葉片間沒有空蝕,需對葉片頭部止漏環(huán)進(jìn)口位置的流態(tài)干擾情況進(jìn)行CFD復(fù)核分析。

水輪機(jī)采用RNGk-ε湍流模型進(jìn)行定常CFD數(shù)值模擬,計算模型包含蝸殼、固定導(dǎo)葉、活動導(dǎo)葉、轉(zhuǎn)輪、尾水管。為便于與模型試驗更好比較并得到更為準(zhǔn)確的流態(tài)分布,計算的水頭選取與模型試驗一致,水頭設(shè)定為30m。

水輪機(jī)在最大水頭155m運(yùn)行時,選取水輪機(jī)發(fā)112.8MW出力(機(jī)組滿發(fā)110MW)作為計算工況,分別對蝸殼和固定導(dǎo)葉區(qū)、活動導(dǎo)葉區(qū)、轉(zhuǎn)輪通道區(qū)和尾水管區(qū)四個部分進(jìn)行三維造型和網(wǎng)格劃分,分析流場特性。選取的計算工況條件如表6所示。

表6 計算工況數(shù)據(jù)Table 6 Calculation condition data

計算工況下下止漏環(huán)進(jìn)口位置CFD分析結(jié)果如圖4、圖5及表7所示。

圖4 下止漏環(huán)位置軸向壓力分布Figure 4 Axial pressure at lower labyrinth ring

圖5 下止漏環(huán)位置水平壓力分布Figure 5 Radial pressure at lower labyrinth ring

表7 下止漏環(huán)位置CFD計算結(jié)果Table 7 CFD calculation results at lower labyrinth ring

從CFD分析結(jié)果來看,在轉(zhuǎn)輪下止漏環(huán)所在位置上,對應(yīng)葉片頭部與兩個葉片間存在明顯壓差,二者壓力之差最大達(dá)到約30%。

3.5 轉(zhuǎn)輪下止漏環(huán)內(nèi)泄漏量及最低壓力計算

根據(jù)轉(zhuǎn)輪CFD計算成果,下止漏環(huán)進(jìn)口分別取平均壓力(工況1)、葉片頭部壓力(工況2)及葉片間壓力(工況3),按照水輪機(jī)設(shè)計手冊推薦的止漏環(huán)損耗計算方法[16],進(jìn)行轉(zhuǎn)輪下止漏環(huán)內(nèi)泄漏量的復(fù)核計算,計算結(jié)果如表8所示。

表8 下止漏環(huán)內(nèi)泄漏量計算結(jié)果Table 8 Leaking discharge through lower labyrinth ring

按照表8得到的下止漏環(huán)泄漏量,可得到各工況下的止漏環(huán)內(nèi)絕對壓力值。計算結(jié)果如表9所示。

表9 止漏環(huán)內(nèi)最低壓力計算結(jié)果Table 9 Minimum pressure in lower labyrinth ring

由表9計算結(jié)果可知,工況1和工況3最低壓力值均在水的汽化壓力之上,應(yīng)不會產(chǎn)生空蝕。工況2最低壓力值已經(jīng)低于水的汽化壓力,則可能導(dǎo)致發(fā)生空蝕。

水輪機(jī)在高水頭大出力工況運(yùn)行時,由于葉片對水流的干擾,在葉片頭部附近存在局部高壓區(qū),其壓力明顯大于兩個葉片間壓力。止漏環(huán)進(jìn)口位置與葉片下環(huán)側(cè)頭部距離較近,葉片頭部的高壓區(qū)直接影響了止漏環(huán)位置的壓力分布,造成靠近葉片頭部附近的止漏環(huán)進(jìn)出口壓差較大,水流局部流速過高,使止漏環(huán)表面壓力低于水的汽化壓力形成了這種有規(guī)律局部間隙空蝕。而對應(yīng)葉片間的止漏環(huán)位置壓力較低,止漏環(huán)泄漏量小,內(nèi)部流速低,止漏環(huán)表面壓力較高則不具備發(fā)生空化的初始條件。

3.6 下止漏環(huán)改進(jìn)方案對比

目前,應(yīng)從減小止漏環(huán)泄漏量入手,減小止漏環(huán)泄漏速度提高止漏環(huán)內(nèi)壓力來解決止漏環(huán)空蝕問題。下止漏環(huán)泄漏量的大小主要與止漏環(huán)的結(jié)構(gòu)形式有關(guān),暫從增加轉(zhuǎn)動止漏環(huán)迷宮槽和減小間隙來進(jìn)行方案比較。比較結(jié)果如表10所示。

表10 下止漏環(huán)內(nèi)泄漏量相對值及壓力Table 10 Relative value through lower labyrinth ring and pressure m

由表10各方案計算結(jié)果比較可知,通過增加迷宮槽和減小止漏環(huán)間隙,可減少轉(zhuǎn)輪下環(huán)泄漏量,提高止漏環(huán)內(nèi)壓力,可破壞轉(zhuǎn)輪發(fā)生空蝕的條件。增加迷宮槽的措施比減小止漏環(huán)間隙效果更為明顯,減小間隙只能減小一定的止漏環(huán)容積損失,對于提高止漏環(huán)內(nèi)壓力作用不大。

針對轉(zhuǎn)輪止漏環(huán)空蝕處理,建議采用改進(jìn)方案1進(jìn)行問題處理。

4 轉(zhuǎn)輪下止漏環(huán)空蝕處理方案

按照上述分析,針對轉(zhuǎn)輪下止漏環(huán)空蝕現(xiàn)象,建議處理方案如下:

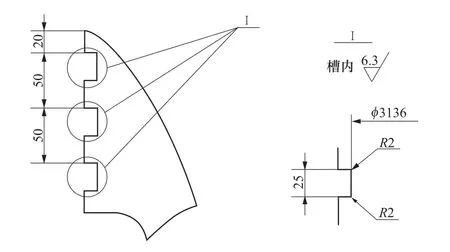

不改變下止漏環(huán)間隙。在轉(zhuǎn)輪下止漏環(huán)位置加工迷宮環(huán),3處,寬25mm、深12mm。如圖6所示。

圖6 下止漏環(huán)空蝕處理方案(單位:mm)Figure 6 Improved treatment plan for cavitation(Unit:mm)

5 結(jié)論

本文通過轉(zhuǎn)輪下止漏環(huán)空蝕問題的分析及處理,相近轉(zhuǎn)輪水力開發(fā)及結(jié)構(gòu)設(shè)計時應(yīng)注意以下幾點(diǎn):

(1)轉(zhuǎn)輪水力開發(fā)時,需關(guān)注低單位轉(zhuǎn)速大導(dǎo)葉開度的轉(zhuǎn)輪進(jìn)口圓周方向流態(tài)分布,優(yōu)化轉(zhuǎn)輪進(jìn)口下環(huán)側(cè)壓力分布不均勻度。

(2)轉(zhuǎn)輪下止漏環(huán)位置設(shè)計時,適當(dāng)增加與轉(zhuǎn)輪葉片進(jìn)水邊的距離,減少葉片頭部局部高壓區(qū)對止漏環(huán)位置壓力分布的影響。

(3)轉(zhuǎn)輪下止漏環(huán)設(shè)計時,設(shè)置迷宮槽比減小止漏環(huán)間隙對降低泄漏量和提高止漏環(huán)內(nèi)壓力作用更明顯,混流式轉(zhuǎn)輪下止漏環(huán)間隙宜控制在0.5‰以內(nèi)。

(4)相似結(jié)構(gòu)水輪機(jī)設(shè)計時,須關(guān)注轉(zhuǎn)輪下止漏環(huán)空蝕發(fā)生的三個條件:①轉(zhuǎn)輪止漏環(huán)進(jìn)出口壓差大,約為123.7m;②下止漏環(huán)出口壓力低,表計壓力約為-1.2m;③止漏環(huán)內(nèi)水體流速高,約為48.5m/s。