搗固焦在大容積高爐上的應用分析與探討

段寶興,黃進凱,楊金花

(臨沂恒昌焦化股份有限公司,山東 臨沂 276013)

搗固焦在國內外2200 m3以下中小高爐煉鐵方面的應用已非常普及。隨著優質煉焦煤資源的日益緊缺,優質冶金焦炭的成本也在不斷提高,近年來,國內擁有2200 m3以上大高爐的鋼鐵企業紛紛投入大量的人力物力,對在大容積高爐上推廣應用搗固焦進行了廣泛深入的研究實踐,取得了比較理想的應用效果,形成和總結了較為成熟的工藝路線和實踐經驗。本文從鋼-焦一體化角度出發,立足技術先進可靠、經濟高效可行,對搗固焦應用于2200 m3以上大高爐的相關具體問題進行了理論分析、企業實用情況考察和試驗研究,取得了比較理想、符合預期的研究成果。

1 理論研究

1.1 焦炭在高爐運行中的作用分析

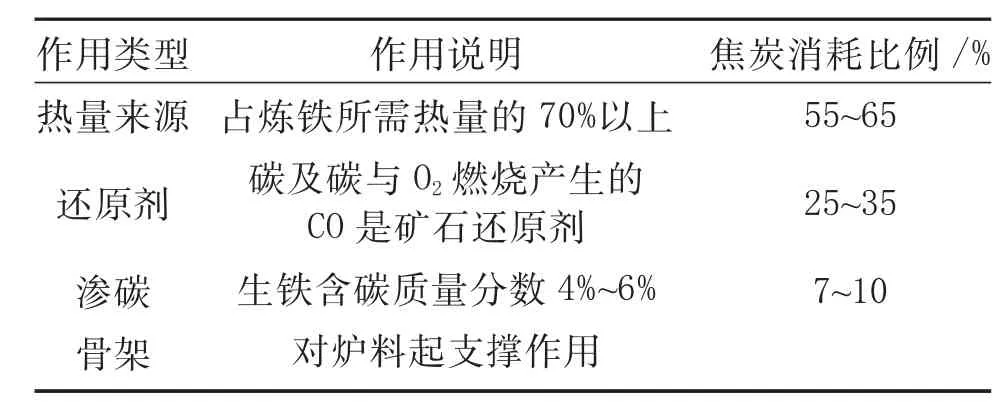

焦炭在高爐煉鐵運行中的作用分析見表1。

表1 焦炭在高爐煉鐵中的作用分析

表1 所述的4 種作用中,供熱的主導作用不會改變,還原劑和滲碳功能不會有較大變化,那么在高噴吹比條件下,焦炭的骨架作用會顯得更加突出,高爐大型化后,料柱高度增加,爐料的壓縮率提高了,透氣性變差了,相應的焦炭強度質量要求也越來越高[1]。

1.2 高爐對焦炭質量的要求

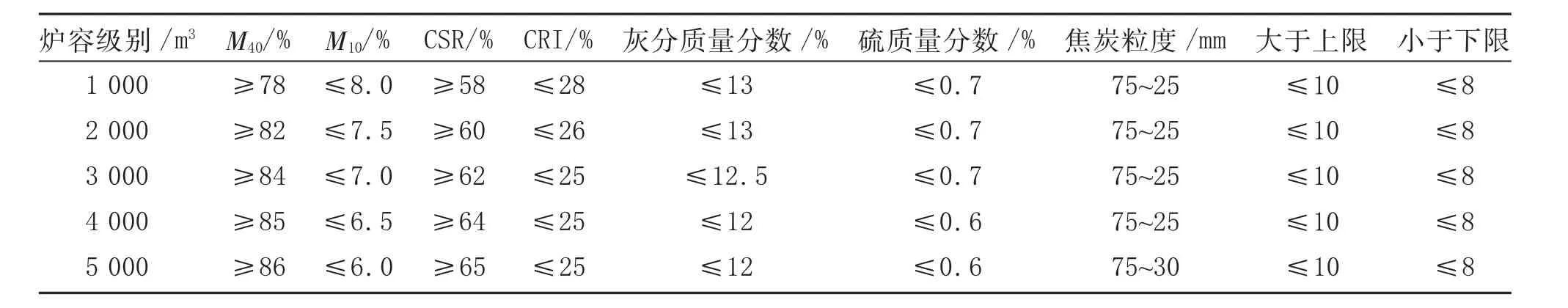

《高爐煉鐵工藝設計規范》(GB 50427—2008)中明確了不同爐容級別的高爐對焦炭質量的要求,具體見表2。目前,國內大多鐵廠對焦炭強度指標的要求普遍高于GB 50427—2008,實際煉鐵高爐對焦炭強度的標準要求:大型高爐M4082%~90%、M105%~6%、CRI≤25%、CSR≥65%,一般高爐M4078%~82%、M106%~7%、CRI≤28%、CSR≥62%。

表2 不同爐容高爐對焦炭質量要求

1.3 焦炭質量變化對煉鐵的影響

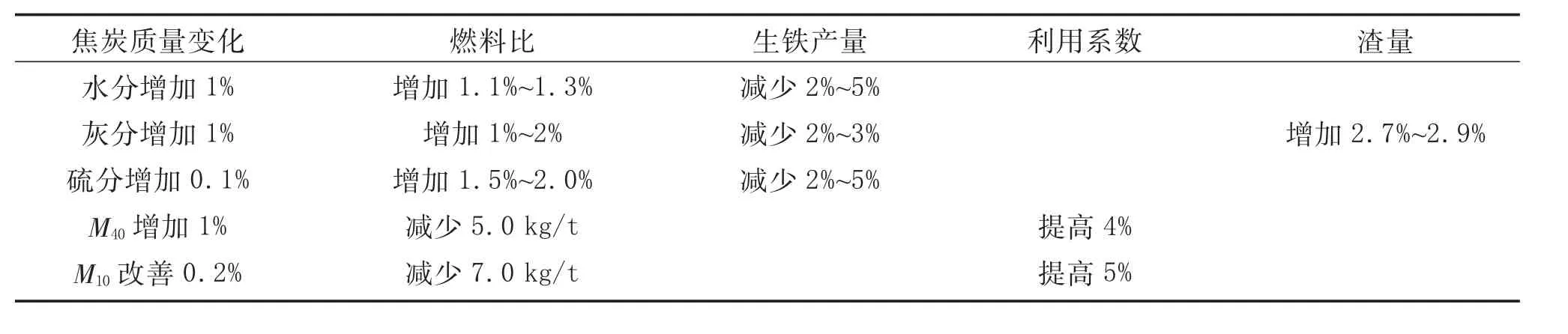

焦炭質量變化對煉鐵的影響見表3[2-3]。

從表3 可以看出,焦炭M10變化對煉鐵的影響相比其他指標更顯著,所以冶金行業更關注M10的變化。

表3 焦炭質量變化對煉鐵的影響

1.4 各因素對煉鐵的影響

國內外冶金行業的基本共識是高爐煉鐵應以精料為基礎,各種因素對高爐煉鐵的影響占比大致為:精料技術占70%,操作水平占10%,現代化管理水平占10%,設備作業水平占5%,外界因素占5%。

在高冶煉強度、高噴吹煤比條件下,焦炭質量變化對高爐指標的影響率在35%左右[4-5]。一些大型高爐出現運行失常問題,大多情況是焦炭質量惡化或成分波動大,而高爐操作沒有進行及時合理的調整所造成。

1.5 大高爐使用搗固焦技術經濟分析及實例

焦炭質量要適應高爐大型化發展,有以下途徑:通過洗煤降低煤炭的灰分和硫分,從而降低焦炭的灰分和硫分;采用干法熄焦降低焦炭水分;提高主焦煤配比和采取綜合技術裝備,改善焦炭的M40、M10以及CRI、CSR 等指標。在技術裝備一定的情況下,擴大焦煤和肥煤配比是大部分焦化企業提高焦炭強度的有效途徑和常用方法[6],這必將對稀缺的焦、肥煤資源形成旺盛需求,將進一步加劇鋼鐵配套焦化廠與獨立焦化企業競購焦、肥煤的激烈程度[7]。從技術角度講,提高焦炭質量來滿足煉鐵要求是可行的,但要與經濟效益相結合,找出最佳操作點,同時還要考慮煤源的供應條件,企業、焦爐的客觀情況,科學、合理地與鋼廠對接。

應該科學評價搗固焦對煉鐵的影響[8]:搗固焦比頂裝焦在高爐內反應性低、發熱量低、產生CO 量少,使得燃料比上升、鐵礦石間接還原度降低、鐵產量下降[9];但總體來講,同等配煤條件下,搗固焦指標比頂裝焦指標要好。漣鋼、國豐等企業高爐100%使用搗固焦,生產指標得到改善(焦比降低、產量升高)[10];天鋼等一批企業按一定比例使用搗固焦煉鐵,有一定的經濟效益。以上成功實例說明,在煉焦配煤方案合理的情況下生產的搗固焦可以應用到鐵廠大高爐上,并且會取得一定的經濟效益。

據了解,近年來湖南某鋼鐵企業的3200 m3高爐全部使用搗固焦進行煉鐵生產,取得了較為理想的管理成果和經濟效益,其搗固焦配煤技術方案和頂裝焦基本近似,生產的焦炭質量完全可滿足高爐生產要求,高爐爐況穩定,鋼焦一體化效益顯著[10]。

2 大容積高爐使用搗固焦煉鐵的考察實踐

在理論分析的基礎上,為了更加準確地了解相關鋼鐵企業在大容積高爐煉鐵過程中實際使用搗固焦的情況,臨沂恒昌焦化股份有限公司(簡稱恒昌焦化)對某鋼鐵企業大高爐使用搗固焦的情況進行了實地學習考察。A 公司的4.3 m 搗固焦爐定點給該鋼鐵企業2#2200 m3高爐加工生產焦炭;B 公司5.5 m 搗固焦爐生產的搗固焦專供該鋼鐵企業1#3200 m3高爐使用,使用情況如下:

(1)該鋼鐵企業目前有3 座高爐,1#高爐容積3200 m3、2#高爐容積2200 m3、3#高爐容積2800 m3,其中最大的1#高爐從開爐就使用搗固焦炭。

(2)在1#高爐生產過程中,因搗固焦炭供應不足,更換過頂裝焦炭,使用方法無特殊改變,效果基本一樣。

(3)為了穩定高爐操作,要求焦炭質量相對均勻穩定。焦炭化驗指標數據要符合國標要求,同時從配煤用煤入手就要進行細化控制,減少大的波動,不能配入熔融性差、流動度低或含大比例惰性成分的煤種。

(4)搗固焦配煤與頂裝焦配煤接近,主要差別在焦煤和1/3 焦煤的調節配比,配合煤揮發分質量分數最好在26%~28%,硫分質量分數控制在0.8%~1.0%。

(5)5.5 m 搗固焦爐爐溫控制在1330 ℃以上,根據強化生產需要,可以提高爐溫至1370 ℃左右。

(6)生產焦炭質量指標越優越好,因為目前鋼焦一體化的控制目標首先是保高爐高產高效,焦炭CRI不高于23%,CSR 不低于70%。如果自產自供有缺口,外采焦炭粒度應滿足以下要求:25 mm 以下占比小于8%,25 mm~40 mm 的占比小于20%,40 mm 以上占比應在70%以上。

3 鋼鐵企業配煤生產實踐及恒昌焦化的配煤方案試驗

3.1 3 家鋼企頂裝焦配煤方案的簡要比較分析

3.1.1 A 鋼企

配煤方案(質量分數):焦煤45%,肥煤20%,1/3焦煤22%,瘦焦煤13%。其中,結焦性最差的1/3 焦煤來自七五礦和大屯孔莊礦,其小焦爐試驗產焦炭熱強度都在45%左右。

焦炭指標:灰分質量分數12.4%,硫分質量分數1.01%,M4086.5%,M106.3%,CRI 23.9%,CSR 64.5%,平均粒度49 mm。

3.1.2 B 鋼企

正常生產時的配煤方案(質量分數):焦煤35%,肥煤27%,瘦焦煤15%,1/3 焦煤23%。

限產時(延長結焦時間)的配煤方案(質量分數):焦煤34%,肥煤22%,瘦焦煤20%,1/3 焦煤16%,氣煤8%。

焦炭指標(不考慮灰分和硫分):M4090%,M106%,CRI 20%,CSR 70%。

正常生產時焦煤和肥煤比例在65%左右,只有在長周期結焦時,才會降低肥煤和焦煤的比例到60%以下,并適當配入氣煤,提高揮發分,增加產氣量。其中氣煤為新安礦煤,1/3 焦煤為大屯、龐龐塔、趙樓、金源礦的優質1/3 焦煤,瘦煤為G 值在40 以上的王家嶺和淮北青龍山煤。

3.1.3 C 鋼企

配煤方案(質量分數):焦煤50%,肥煤15%,優質1/3 焦煤27%,瘦焦煤8%,通過調節焦煤和優質1/3焦煤的比例來調整焦炭反應后強度。該廠所用肥煤及焦煤的單種煤小焦爐試驗產焦炭熱強度在62%~69%,1/3 焦煤單種煤小焦爐試驗產焦炭熱強度在47%~65%;要求瘦焦煤自身可燒結成熔融性較好的焦炭,單種煤小焦爐試驗產焦炭熱強度在54%~62%。

從以上3 家鋼企配煤方案看,正常生產的頂裝焦爐肥煤和焦煤配比之和在60%以上,配入的1/3 焦煤單種煤小焦爐試驗產焦炭熱強度在40%以上,配合煤中變質程度最高的為瘦(焦)煤,以增強成焦界面的結合。在焦炭反應后強度過優時,配入貧瘦煤和氣煤降低煉焦成本。

3.2 恒昌焦化的存煤分析和配煤試驗

恒昌焦化建設有ZHJL5552D 型側裝煤搗固焦爐,炭化室高度5.5 m、寬度0.52 m,設計年產焦炭130 萬t,主要生產一級及準一級冶金焦、甲醇、煤焦油、粗苯、硫銨,生產的焦炭主要供日鋼、沙鋼、淮鋼、東北特鋼等鋼廠使用。

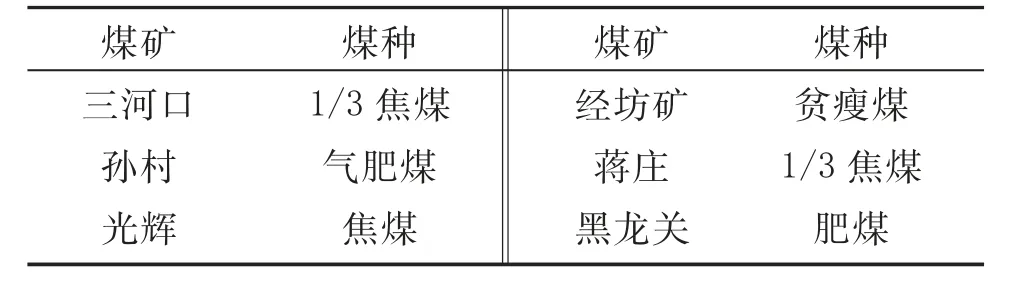

恒昌焦化煉焦煤來源及種類見表4。

表4 恒昌焦化煉焦煤來源及種類

恒昌焦化的現場存煤中,光輝焦煤和三河口1/3焦煤是符合選煤要求的,孫村氣肥煤是存煤中容惰最好的煤,可以替代部分肥煤及氣肥煤,也可替代一定比例的肥煤和氣煤。在現場存煤中,小焦爐試驗方案的選煤為三河口1/3 焦煤、光輝焦煤、孫村氣肥煤和經坊礦貧瘦煤4 種煤種,制定了3 個試驗方案(方案1、2、3)。

為了更加真實地模仿大高爐使用焦炭的質量情況,恒昌焦化從外部取得山西肥煤(揮發分質量分數30.4%,硫分質量分數1.03%,G 值90,Y 值20 mm)和山西瘦焦煤(揮發分質量分數15.31%,硫分質量分數0.57%,黏結指數31,Y 值6.6 mm)兩種煤樣,制定了3個方案(方案4、5、6)。其中,方案4 是基礎方案,方案5 主要是用貧瘦煤替代方案4 中的瘦焦煤,方案6 主要是用結焦一般的蔣莊1/3 焦煤替代方案4 中的結焦良好的三河口1/3 焦煤。

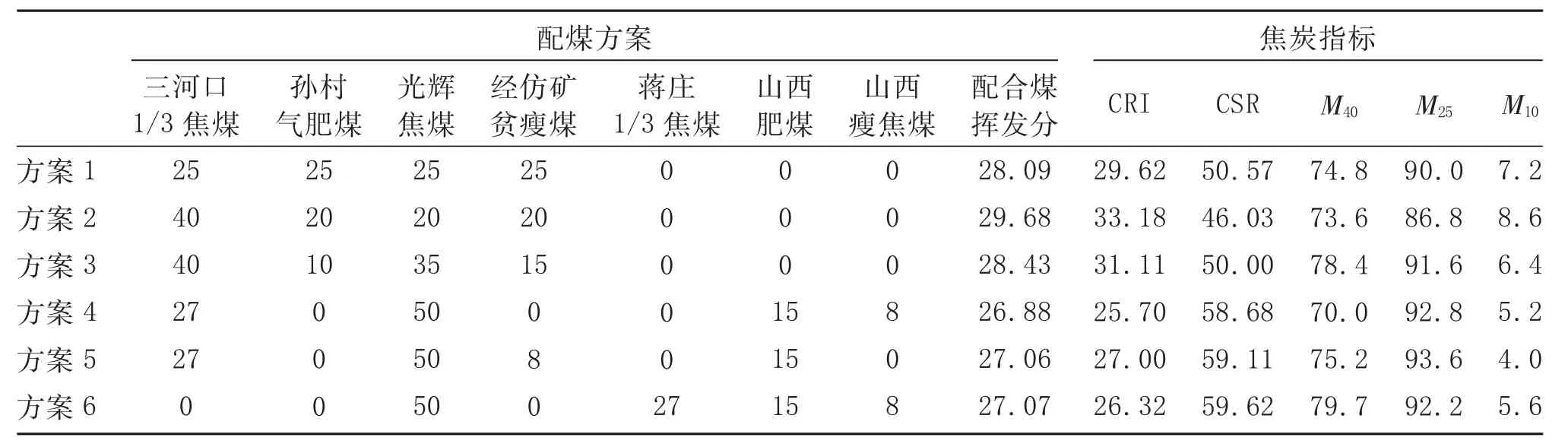

6 種配煤方案及其對應的小焦爐模擬試驗焦炭質量分析結果見表5。

由于煉焦搗固工藝條件對焦炭熱強度的影響較大,通過焦炭熱反應性的對比可以更加準確地反映出配合煤的質量情況。根據以往經驗值,小焦爐焦炭的熱反應性與大焦爐焦炭的熱反應性的比值在1.3~1.5[11],配合煤質量越好,此數值會越小。

考慮到上述方案1—6 配合煤質量較好,比值取1.3,則生產CRI 在23%左右、CSR 在67%左右的焦炭,小焦爐試驗焦炭的CRI 在30%以內即可。

表5 的方案4—6 是大比例配入焦煤、肥煤的方案,試驗焦炭CRI≤27%,則對應大焦爐生產的焦炭CRI 在20%左右,CSR 在70%左右。方案1、3 則能生產出CRI 為25%和CSR 為65%的大焦爐焦炭。

表5 不同配煤方案和對應小焦爐試驗焦炭的分析數據%

以上分析說明,搗固焦只要配煤合適,是可以生產出高熱強度且符合大高爐使用的焦炭的[12-13]。

4 加強煉鐵行業與煉焦行業合作,完善大容積高爐用焦炭的質量指標評價體系

焦炭CRI 及CSR 是目前對焦炭在高爐中劣化最為嚴重的碳溶反應的模擬指標[14-15]。該指標越來越受到高爐工作者和煉焦工作者的重視,同時也有越來越多的研究者對其模擬性和有效性表示懷疑。

CRI 和CSR 是在無堿金屬條件下測定的,但是高爐中有堿金屬的循環和集聚,堿金屬集聚到一定量后使焦炭顯微組分的反應序列逆轉,加之高爐內各段反應溫度和二氧化碳濃度不同,過分強調焦炭CRI 和CSR 數值的重要性可能對焦炭質量優劣認識形成誤導。以各向同性為主要成分的、由低變質程度氣煤所煉制的焦炭和以各向異性為主要成分的、由中變質肥煤、焦煤所煉制焦炭,用國標方法測得的CRI 和CSR值一般相差十分明顯,而在有堿金屬存在時,兩者差別卻大大縮小[16]。

國外研究者指出[17],實驗高爐的解剖試驗證明在高爐軟融帶底部的焦炭CSR 遠高于該高爐入爐焦常規反應性試驗的CSR;常規反應性試驗的CSR 對低CRI 焦炭的評價過高,而對高CRI 焦炭的評價過低。

考慮到煉焦煤的合理利用,科學評價焦炭化驗數據對實際應用的參考性是非常有意義的。煉焦專業如果沒有煉鐵專業的支持,要進行某些深層次的工作是相當困難的,只能生產滿足煉鐵指標要求的焦炭。由于高爐內部的微觀動態長期缺乏數據模型支持,煉鐵對焦炭的某些指標要求也很難找到科學依據,為了保證高爐生產的順行,把焦炭質量指標提高到盡可能高的水平,是完全可以理解的。

焦炭質量指標的正確評定和補充修正歷來是難度大、進展慢,重要原因之一是煉焦和煉鐵兩個專業領域相互融合滲透不夠、交流支持不夠、上下游一體化不充分,深度合作不夠。

從國內煤炭資源賦存特點及分布情況看,就山東地區而言,低變質程度的煤源相對豐富,在合理的M40、CRI 和CSR 情況下,不僅要保證高爐的生產順行,還要擴大煤源選擇范圍、合理利用當地的優勢資源,生產出符合大容積高爐生產需要的高質量焦炭,推動鋼鐵企業降本增效、低碳低耗、循環發展,真正做到實質性的鋼焦一體化。

5 結 語

目前,搗固焦在大容積高爐的使用還有待達成共識,一些企業通過積極探索實踐已經取得了良好的使用效果和經濟效益。本文分析了大容積高爐用搗固焦的配煤情況,并進行了模擬試驗,通過試驗結果和大焦爐生產的對比關系,得出5.5 m 搗固焦在配煤比例合適情況下,完全可以生產出符合大容積高爐使用要求的焦炭。但目前焦炭質量評價體系需要煉鐵工作者和煉焦工作者共同努力,進一步完善,提出更符合高爐實際的指標要求,避免對焦炭熱反應性和熱強度的過高要求,這將是極具實際操作意義的工作。