柔性復(fù)合薄膜成形極限曲線的視覺(jué)測(cè)定方法

陳仁虹,梁 晉 ,葉美圖,任茂棟,張繼耀

(1. 西安交通大學(xué) 機(jī)械工程學(xué)院 機(jī)械制造系統(tǒng)工程國(guó)家重點(diǎn)實(shí)驗(yàn)室,陜西 西安 710049;2. 新拓三維技術(shù)(深圳)有限公司 創(chuàng)新實(shí)驗(yàn)室,廣東 深圳 518060)

1 引 言

在材料領(lǐng)域,柔性薄膜是一種重要的材料,其地位越來(lái)越重要,各種不同功能的薄膜都有廣泛的應(yīng)用。薄膜材料的種類繁多,應(yīng)用廣泛,目前常用的有:半導(dǎo)體薄膜復(fù)合材料、金剛石薄膜、鐵電薄膜、氮化碳薄膜和多層薄膜材料等。隨著成膜技術(shù)的飛速發(fā)展,各種材料的薄膜化已經(jīng)成為了一種普遍趨勢(shì)[1]。由于薄膜材料很薄且其剛性不足極易變形,在成形過(guò)程中很難控制其承載大小,因此需要測(cè)量薄膜材料的成形極限曲線(Forming Limit Curves, FLC),從而能夠更加方便有效地生產(chǎn)制造薄膜材料。為了測(cè)量出薄膜材料的成形極限曲線,設(shè)計(jì)制備了由PET、Nylon、Al foil和PP 4種材料通過(guò)一定的比例復(fù)合而成的柔性復(fù)合薄膜[2]。

材料成形技術(shù)是由不同應(yīng)變路徑條件下極限應(yīng)變描繪構(gòu)成的成形極限曲線,是區(qū)分材料成形過(guò)程中安全和破裂失效之間的界限,是當(dāng)前最為廣泛的評(píng)價(jià)材料成形性能的判據(jù)。傳統(tǒng)的試驗(yàn)測(cè)量方法一般利用單個(gè)圓形圖案在材料產(chǎn)生變形時(shí)近似變成橢圓的性質(zhì),采用工業(yè)軟尺或工業(yè)顯微鏡直接測(cè)量橢圓的長(zhǎng)軸和短軸長(zhǎng)度近似獲取單個(gè)圓所在區(qū)域的最大主應(yīng)變和最大次應(yīng)變。傳統(tǒng)的試驗(yàn)測(cè)量方法不僅費(fèi)時(shí)費(fèi)力,而且不能準(zhǔn)確地判斷材料成形極限狀態(tài)發(fā)生的時(shí)刻,不能保證成形極限的測(cè)量精度和成形極限曲線的擬合準(zhǔn)確度等[3-4]。

由于材料成形極限試驗(yàn)中傳統(tǒng)應(yīng)變測(cè)量方法的不足,隨著計(jì)算機(jī)技術(shù)和圖像處理技術(shù)的發(fā)展,人們開始廣泛采用坐標(biāo)網(wǎng)格方法。坐標(biāo)網(wǎng)格技術(shù)是對(duì)材料成形表面的應(yīng)變分布和大小進(jìn)行計(jì)算,是目前研究材料成形方面的主要方法[5-6],2011年,西安交通大學(xué)梁晉[7]等發(fā)明了一種三維網(wǎng)格應(yīng)變測(cè)量方法,解算出每個(gè)網(wǎng)格節(jié)點(diǎn)處的變形梯度張量,從而計(jì)算得到最大主應(yīng)變和最大次應(yīng)變;2012年,福州大學(xué)的梁偉[8]等提出一種適用于金屬薄板的網(wǎng)格印制方法;2015年北京航空航天大學(xué)的朱凱博[9]等在網(wǎng)格應(yīng)變測(cè)量中提取網(wǎng)格,先對(duì)圖像進(jìn)行邊緣檢測(cè),然后求出邊緣圖像中每個(gè)網(wǎng)格的質(zhì)心,利用質(zhì)心重組應(yīng)變網(wǎng)格計(jì)算網(wǎng)格應(yīng)變。

盡管坐標(biāo)網(wǎng)格方法在一定程度上滿足材料表面應(yīng)變測(cè)量的要求,但仍然存在一些不足:(1)坐標(biāo)網(wǎng)格方法的網(wǎng)格繪制工作量大且精度一般;(2)只能對(duì)材料成形的最終狀態(tài)進(jìn)行測(cè)量,不能在材料成形過(guò)程中實(shí)現(xiàn)動(dòng)態(tài)監(jiān)測(cè),且很難保證材料成形的最終狀態(tài)正好是材料出現(xiàn)頸縮時(shí)的極限狀態(tài);(3)薄膜材料剛性差,極易變形,且不易固定,采用坐標(biāo)網(wǎng)格方法不能準(zhǔn)確地測(cè)量出薄膜材料的極限應(yīng)變。

為了克服上述極限應(yīng)變測(cè)量方法出現(xiàn)的不足,提出了一種基于雙目立體視覺(jué)結(jié)合數(shù)字圖像相關(guān)法(Digital Image Correlation, DIC)的材料成形極限應(yīng)變測(cè)量方法。DIC是一種先進(jìn)的光學(xué)非接觸式測(cè)量方法[10-11],具有對(duì)試驗(yàn)環(huán)境適應(yīng)性好、材料測(cè)試范圍大、操作簡(jiǎn)單等特點(diǎn),在材料力學(xué)性能測(cè)量方面具有廣泛的應(yīng)用,能實(shí)時(shí)得到柔性薄膜材料變形全過(guò)程的應(yīng)變值[12-13]。另外,經(jīng)過(guò)多年的發(fā)展,計(jì)算機(jī)雙目立體視覺(jué)技術(shù)和數(shù)字相關(guān)方法結(jié)合的研究和應(yīng)用也比較成熟,從而間接地推動(dòng)了數(shù)字散斑相關(guān)方法在三維變形測(cè)量領(lǐng)域的發(fā)展,DIC技術(shù)已經(jīng)能夠在實(shí)際生產(chǎn)中得到應(yīng)用。

2 DIC原理與成形極限

2.1 基于攝影測(cè)量的雙目相機(jī)標(biāo)定

相機(jī)在拍攝物體時(shí),物體點(diǎn)經(jīng)過(guò)相機(jī)光心成像在像平面上,理想的投影成像模型是幾何光學(xué)中的小孔成像模型,物方點(diǎn)、鏡頭光心和實(shí)際像點(diǎn)在一條直線上,在攝影測(cè)量中被表述為共線方程,但是在實(shí)際情況下還需要考慮鏡頭的各種畸變,因此共線方程[14-15]為:

式中 (X,Y,Z)為物方點(diǎn)在世界坐標(biāo)系下的三維坐標(biāo),(XS,YS,ZS)為相機(jī)光學(xué)中心S的三維坐標(biāo),(x,y)為 圖像點(diǎn)在像平面上的坐標(biāo),(x0,y0)為主點(diǎn)坐標(biāo),(dx,dy)為相機(jī)的鏡頭畸變量。具體見圖1。

圖1 攝影測(cè)量原理示意圖Fig. 1 Principle diagram of photogrammetry

相機(jī)的內(nèi)方位參數(shù)包括主點(diǎn)(x0,y0)、焦距f和相機(jī)的各種鏡頭畸變,鏡頭畸變包括徑向畸變、切向畸變和薄棱鏡畸變。本文的相機(jī)標(biāo)定算法將所有可能的三階徑向畸變以及切向畸變和薄棱鏡畸變都考慮在內(nèi),所采用的的畸變模型為:

其中K1、K2、K3為 徑向畸變參數(shù),B1、B2為切向畸變參數(shù),E1、E2為薄棱鏡畸變參數(shù),再加上主點(diǎn)坐標(biāo)(x0,y0)和 焦距f共10個(gè)參數(shù),稱之為10參數(shù)相機(jī)畸變模型,從而確定相機(jī)的內(nèi)方位參數(shù)。

2.2 數(shù)字圖像相關(guān)匹配

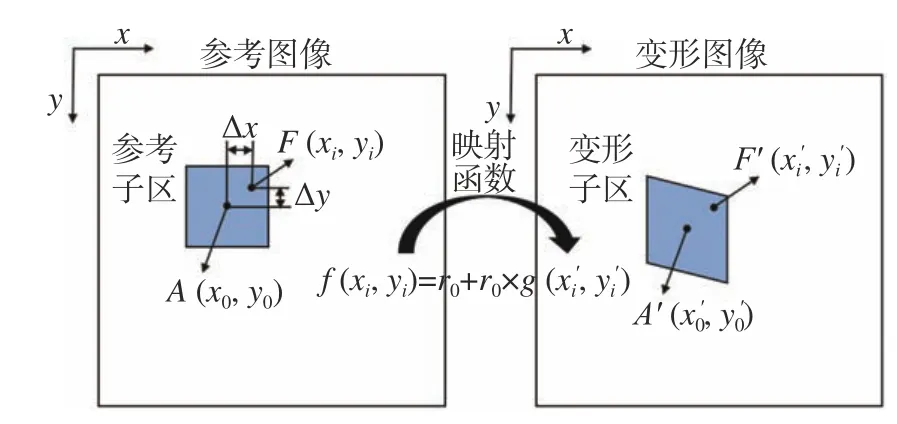

數(shù)字圖像相關(guān)法是對(duì)CCD相機(jī)拍攝的前后兩幅散斑圖像進(jìn)行相關(guān)計(jì)算,即變形前的參考圖像和變形后的變形圖像,在兩幅圖像中找出相對(duì)應(yīng)的點(diǎn)。如圖2所示,在參考圖像中,取以待匹配點(diǎn)F為中心的( 2M+1)×(2M+1)大小的矩形子圖像作為參考子圖像,在變形圖像中,通過(guò)基于種子點(diǎn)的圖像匹配搜索算法,并按照預(yù)先定義的相關(guān)系數(shù)進(jìn)行相關(guān)計(jì)算,可用引入光強(qiáng)系數(shù)的最小距離平方和系數(shù)函數(shù)[16],其形式為:

數(shù)字圖像相關(guān)的過(guò)程就是通過(guò)相關(guān)函數(shù),尋找與參考子圖像相似度最大的以F′為中心的目標(biāo)子圖像的過(guò)程。如圖2所示,參考子圖像中點(diǎn)F在目標(biāo)子圖像中的對(duì)應(yīng)點(diǎn)為F′。

圖2 數(shù)字圖像相關(guān)原理圖Fig. 2 Schematic diagram of the digital image correlation method

假設(shè)物體參考圖像上有一點(diǎn)P(x,y),變形圖像上對(duì)應(yīng)的點(diǎn)為P′(x′,y′),在物體只發(fā)生剛體位移的情況下,兩點(diǎn)之間的映射關(guān)系可用零階映射函數(shù)描述:

式中u、v分別為點(diǎn)位移的水平分量和豎直分量。考慮到實(shí)際情況中變形子區(qū)也可能發(fā)生旋轉(zhuǎn)和形變,因此參考子區(qū)和變形子區(qū)之間有一階映射關(guān)系,包括旋轉(zhuǎn)、平移、正應(yīng)變和剪應(yīng)變,即:

式(5)中 Δx和 Δy表示A點(diǎn)x、y方向上的距離。

數(shù)字圖像相關(guān)法常被用于均勻變形的情況,當(dāng)柔性薄膜材料在成形過(guò)程中變形太大時(shí),變形圖像與參考圖像之前的相似性程度大大降低,不利于圖像的相關(guān)性計(jì)算,匹配精度很低,甚至不能匹配。根據(jù)系列圖像相鄰狀態(tài)變形的連續(xù)性,提出了一種針對(duì)柔性薄膜材料大變形與裂紋情況的弱相關(guān)分步匹配方法。DIC散斑圖像匹配技術(shù)已經(jīng)應(yīng)用于實(shí)際社會(huì)生產(chǎn)實(shí)踐中。

(1)大變形匹配

在數(shù)字圖像相關(guān)法中,對(duì)于變形前后散斑圖像上的某一點(diǎn),為了尋找該點(diǎn)在變形后的散斑圖像上的對(duì)應(yīng)點(diǎn),通常利用該點(diǎn)周圍矩形子區(qū)內(nèi)的散斑灰度信息,在變形圖像上通過(guò)求取相關(guān)系數(shù)的最大值(或最小值)來(lái)尋找。在變形測(cè)量過(guò)程中,通常會(huì)得到連續(xù)變形的多個(gè)狀態(tài)的圖像(變形量不斷增大)。現(xiàn)有數(shù)字圖像相關(guān)法的匹配方法是每張圖像都基于第一張圖片進(jìn)行匹配,從而計(jì)算出每張圖像的應(yīng)變值,這種在小變形時(shí)可以精確匹配,但在薄膜材料成形試驗(yàn)中,試件的變形量非常大,傳統(tǒng)的匹配方法不適用,匹配精度很差[17]。

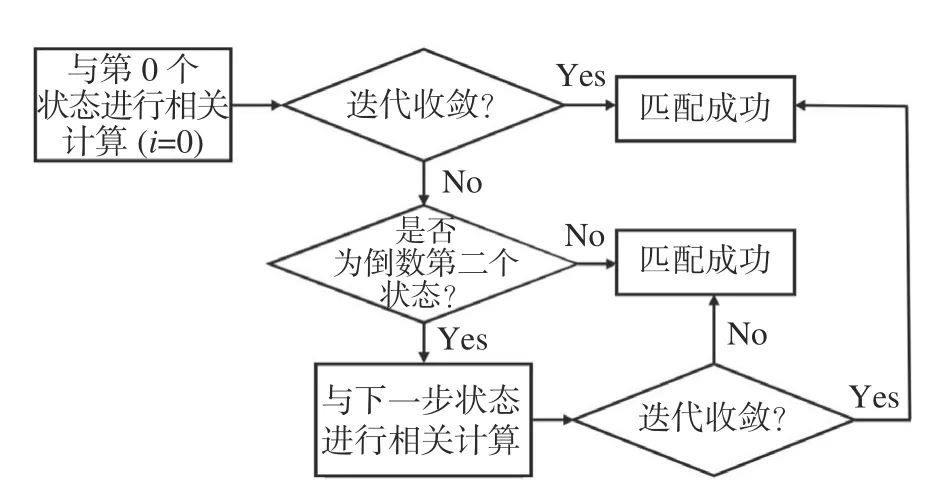

針對(duì)這種柔性薄膜材料大變形或裂紋的情況(圖3),在原有的種子點(diǎn)匹配方法的基礎(chǔ)上,進(jìn)行相應(yīng)的算法改進(jìn),提出了一種圖像匹配基準(zhǔn)自適應(yīng)更新的弱相關(guān)分布匹配方法,如圖4所示[18],匹配步驟如下:

圖3 薄膜材料大變形或出現(xiàn)裂縫Fig. 3 Large deformation or cracks of the thin film materials

圖4 順序逐幀基準(zhǔn)匹配方法Fig. 4 Sequential frame-by-frame benchmark matching method

①將第0個(gè)狀態(tài)圖像作為優(yōu)先匹配;

②若與第0個(gè)狀態(tài)的散斑圖像匹配失敗,則與第1個(gè)狀態(tài)的散斑圖像匹配;

③若匹配失敗,則依次類推,直到第n?1個(gè)狀態(tài)的散斑圖像匹配。

初始未變形狀態(tài)的散斑圖像優(yōu)先匹配,極大程度上減少了單純以上一幀為參考圖像計(jì)算帶來(lái)的累計(jì)誤差,保證了匹配精度;對(duì)于未成功匹配的散斑圖像進(jìn)行順序逐幀基準(zhǔn)匹配,能夠提高薄膜材料表面變形場(chǎng)的完整度。

(2)全局匹配

在柔性復(fù)合薄膜成形試驗(yàn)中試件會(huì)出現(xiàn)裂紋,此時(shí)散斑圖像變形太大,不能完全使用傳統(tǒng)的DIC方法進(jìn)行圖像匹配。含有裂紋的散斑圖像的計(jì)算區(qū)域可分為兩個(gè)部分,裂紋影響區(qū)和非裂紋影響區(qū)。在實(shí)際散斑圖像上,非裂紋影響區(qū)域占據(jù)了大部分的圖像幅面。在網(wǎng)格單元的邊長(zhǎng)、數(shù)目以及計(jì)算區(qū)域大小相等的情況下,局部DIC方法不管是在計(jì)算速度還是計(jì)算精度都要高于全局DIC方法,因此提出一種聯(lián)合匹配方案,在非裂紋影響區(qū)域采用局部DIC常規(guī)方法進(jìn)行匹配,在裂紋影響區(qū)域采用弱相關(guān)分步匹配方法進(jìn)行匹配,從而提高匹配精度和計(jì)算效率。

2.3 成形極限曲線擬合

將XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件對(duì)采集的圖像進(jìn)行處理,得到試件在變形過(guò)程中各個(gè)狀態(tài)的表面應(yīng)變后,對(duì)這些應(yīng)變值進(jìn)行處理得到材料的極限應(yīng)變曲線,步驟如下:

(1)確定試件在變形過(guò)程中發(fā)生頸縮的位置,找到首張破裂圖的前一張(失效位置);

(2)在首張破裂圖的前一張上確定截線的位置,自動(dòng)確定截線的最佳位置;

(3)利用截線上的各個(gè)點(diǎn)的應(yīng)變值來(lái)進(jìn)行反二次擬合,確定該試件一條截線的極限應(yīng)變;

(4)利用同種材料各種不同形狀試件上截線的極限應(yīng)變值來(lái)確定薄膜材料的極限應(yīng)變曲線。

2.3.1 緊縮區(qū)域位置確定

該截線上的最大主應(yīng)變是在試件已失穩(wěn)的情況下計(jì)算出的,并不是實(shí)際試件發(fā)生頸縮時(shí)的極限應(yīng)變,若要找出失效位置,則需重新擬合:找出截線上最大主應(yīng)變的最大值,并分別向截線左右兩端取5個(gè)點(diǎn),用二次曲線f(x)=ax2+bx+c擬合出試件的實(shí)際發(fā)生緊縮時(shí)的最大主應(yīng)變,即為試件緊縮區(qū)域的位置。

2.3.2 最佳擬合區(qū)域確定

截線上最大主應(yīng)變最大的幾個(gè)點(diǎn)已失穩(wěn),不能用于參與極限應(yīng)變擬合,將這部分點(diǎn)舍棄,用剩下的點(diǎn)參與擬合,實(shí)際用來(lái)參與擬合的點(diǎn)只有其中一部分,需要根據(jù)數(shù)據(jù)來(lái)確定:左半部分的右端點(diǎn)和右半部分的左端點(diǎn)。下面來(lái)介紹左半部分用來(lái)參與擬合的點(diǎn)的算法。

(1)拐點(diǎn)的確定

從2.3.1可得頸縮區(qū)域,由頸縮區(qū)域位置向左取20 mm范圍內(nèi)的點(diǎn),找出其二階導(dǎo)數(shù)最大的地方(最陡的地方),此位置即為左端點(diǎn)。為了確定二階導(dǎo)數(shù),取3個(gè)連續(xù)點(diǎn) (x1,y1)、(x2,y2)、(x3,y3);通過(guò)這3個(gè)點(diǎn)確定二次拋物線并使用兩倍的二次項(xiàng)系數(shù),這個(gè)值就是中間點(diǎn)(x2,y2)的二階導(dǎo)數(shù),即

這種方法使用超過(guò)3點(diǎn)得到的數(shù)據(jù)被稱為“過(guò)濾的”二階導(dǎo)數(shù),為了得到相同的中間點(diǎn),使用奇數(shù)的點(diǎn)數(shù)。在這種情況下使用最小平方拋物線擬合,中間點(diǎn)的二階導(dǎo)數(shù)是平方項(xiàng)系數(shù)的兩倍。這種方法對(duì)二階導(dǎo)數(shù)有“過(guò)濾”作用,但不會(huì)對(duì)初始曲線產(chǎn)生影響。

(2)擬合區(qū)域?qū)挾却_定

由(1)也可以確定右部分的拐點(diǎn)位置,從而得到左右兩個(gè)部分的最大主應(yīng)變和最大次應(yīng)變:左邊內(nèi)部的最大主應(yīng)變 ε1,BL、左邊內(nèi)部的最大次應(yīng)變 ε2,BL、右邊內(nèi)部的最大主應(yīng)變 ε1,Br、右邊內(nèi)部的最大次應(yīng)變 ε2,Br。擬合區(qū)域的寬度 ω應(yīng)最少包含5個(gè)點(diǎn),并按照下式計(jì)算:

式中

由以上方法可得到最佳擬合范圍用來(lái)擬合,從而確定材料的極限應(yīng)變,用于極限曲線擬合。

2.3.3 極限應(yīng)變擬合

對(duì)最佳擬合范圍中的 ε1和 ε2隨距離的變化關(guān)系進(jìn)行擬合,使用兩個(gè)區(qū)域最大主應(yīng)變的最佳擬合二階反拋物線f(x)=1/(ax2+bx+c)計(jì)算應(yīng)變?chǔ)?。 裂紋位置就是需要的極限應(yīng)變?chǔ)?,同時(shí)計(jì)算出極限應(yīng)變?chǔ)?,從而得到一個(gè)極限應(yīng)變對(duì)( ε1,ε2)。應(yīng)保證:①每條截線上最多只能得到一個(gè)極限應(yīng)變對(duì) (ε1,ε2);②要剔出成形試驗(yàn)過(guò)程中不滿足極限應(yīng)變標(biāo)準(zhǔn)的點(diǎn);③對(duì)應(yīng)于最大主應(yīng)變和最大次應(yīng)變極值的兩個(gè)節(jié)點(diǎn)之間的距離應(yīng)小于試件的3倍厚度。

2.3.4 極限應(yīng)變曲線擬合

根據(jù)成形試驗(yàn),將所有同種材料不同形狀的試件的極限應(yīng)變對(duì)( ε1,ε2)進(jìn)行處理:

(1)將屬于相同試件(一個(gè)試件上取3條截線,每條截線的數(shù)據(jù)擬合出一個(gè)極限應(yīng)變對(duì)(ε1,ε2))和具有相同形狀試件的極限應(yīng)變對(duì)(ε1,ε2)歸類;

(2)計(jì)算出相同試件和每種形狀試件的極限應(yīng)變的平均值,將ε1作 為Y軸,ε2作為X軸;

(3)按照X軸從小到大的順序,將各個(gè)極限應(yīng)變對(duì)連起來(lái),則連起來(lái)的折線就是該種材料的極限應(yīng)變曲線。

3 系統(tǒng)組成及測(cè)量流程

3.1 系統(tǒng)組成

試驗(yàn)設(shè)備為材料成形機(jī)及配套計(jì)算機(jī)和XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件,相機(jī)的型號(hào)為Basler Usb3.0,分辨率為2448 pixel×2048 pixel,鏡頭采用Schneider焦距為25 mm的定焦鏡頭,型號(hào)為RICOH,2個(gè)藍(lán)光LED光源,一臺(tái)同步控制箱,相機(jī)三腳架,一個(gè)力傳感器及其他輔助器件等,系統(tǒng)組成如圖5所示。

圖5 實(shí)驗(yàn)設(shè)備及測(cè)量軟件Fig. 5 Experimental device and software

3.2 測(cè)量流程

將制備好的試件放于成形試驗(yàn)機(jī)上用夾具夾緊固定,開啟成形試驗(yàn)機(jī),同時(shí)打開相機(jī)采集試件在成形過(guò)程中各個(gè)狀態(tài)的變形圖像。

用XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件對(duì)采集到的圖像進(jìn)行處理,經(jīng)過(guò)散斑區(qū)域選取、圖像種子點(diǎn)選擇、相關(guān)匹配、散斑區(qū)域位移和應(yīng)變計(jì)算等,得到試件在整個(gè)成形過(guò)程各個(gè)狀態(tài)的表面應(yīng)變場(chǎng),測(cè)量流程如圖6所示。

圖6 測(cè)量流程Fig. 6 Measurement process

4 試驗(yàn)及分析

4.1 精度驗(yàn)證

為了驗(yàn)證本文方法的可行性和準(zhǔn)確性,在相同的試驗(yàn)條件下,將采用坐標(biāo)網(wǎng)格方法測(cè)量相同材料的Q235鋼試件的極限應(yīng)變描繪的極限應(yīng)變曲線,與本文方法進(jìn)行對(duì)比。

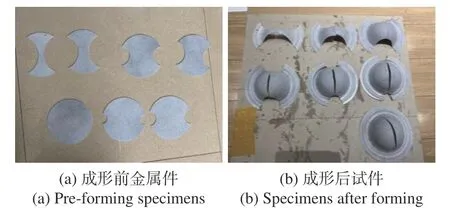

為了描述完整的成形極限曲線至少需要5組不同幾何形狀的試件(目的是得到從單向到等雙向均勻拉伸的極限應(yīng)變曲線)。Q235金屬試件制備的尺寸由ISO 12004附錄A確定,制備的試件如圖7所示。

圖7 Q235鋼試件Fig. 7 Q235 steel specimen

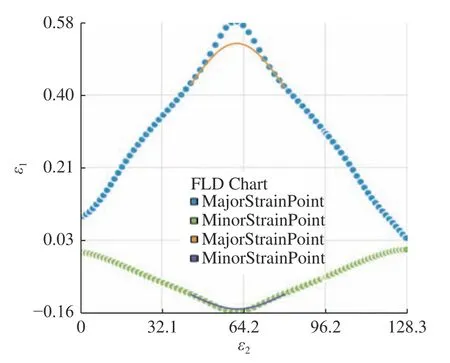

本文方法可以計(jì)算出Q235鋼試件的極限應(yīng)變,實(shí)驗(yàn)中實(shí)際測(cè)得的應(yīng)變數(shù)據(jù)很多,將同一試件上不同截線或相同形狀試件的極限應(yīng)變進(jìn)行歸類合并,算出其平均值,得到Q235金屬試件的極限應(yīng)變對(duì)( ε1,ε2),如表1所示,然后將各個(gè)極限應(yīng)變對(duì)在二維坐標(biāo)軸上連起來(lái),即為極限應(yīng)變曲線,如圖8所示。

圖8 兩種方法結(jié)果對(duì)比Fig. 8 Comparison with two different methods

從圖8中可見,本文方法和坐標(biāo)網(wǎng)格方法測(cè)得的兩條極限應(yīng)變曲線的應(yīng)變分布很接近,但是坐標(biāo)網(wǎng)格方法是在已經(jīng)破裂的試件上進(jìn)行極限應(yīng)變測(cè)量,測(cè)量值比實(shí)際臨界值大;目前,F(xiàn)LC曲線的獲取主要是以網(wǎng)格法為標(biāo)準(zhǔn),而本文方法測(cè)得的極限應(yīng)變比網(wǎng)格方法的結(jié)果小,更接近于試件的實(shí)際極限應(yīng)變,精度能夠提高0.02%,由此可知采用本文方法測(cè)量材料的極限應(yīng)變曲線更加準(zhǔn)確,可用于測(cè)量柔性復(fù)合薄膜材料的極限應(yīng)變曲線。

4.2 測(cè)量案例

為了測(cè)量出薄膜材料的成形極限曲線,設(shè)計(jì)制備了由PET、Nylon、Al foil和PP 4種材料通過(guò)一定的比例復(fù)合而成的柔性復(fù)合薄膜,參考ISO 12004標(biāo)準(zhǔn)制備了柔性復(fù)合薄膜試件并噴涂散斑,如圖9所示。

圖9 制備柔性復(fù)合薄膜并噴涂散斑Fig. 9 Pliable composite film and speckle spray

采用本文方法,將噴有散斑的柔性復(fù)合薄膜試件進(jìn)行成形試驗(yàn),采用八步法[12]進(jìn)行雙目相機(jī)標(biāo)定,標(biāo)定圖片如圖10所示,標(biāo)定參數(shù)如表2所示。

表2 相機(jī)標(biāo)定內(nèi)參數(shù)Tab. 2 Camera calibration internal parameters

圖10 相機(jī)標(biāo)定Fig. 10 Camera calibration

得到物方控制點(diǎn)的三維坐標(biāo)及相機(jī)的標(biāo)定結(jié)果后,通過(guò)后方交會(huì)計(jì)算即可得到左右相機(jī)的外方位參數(shù)[R|T]。

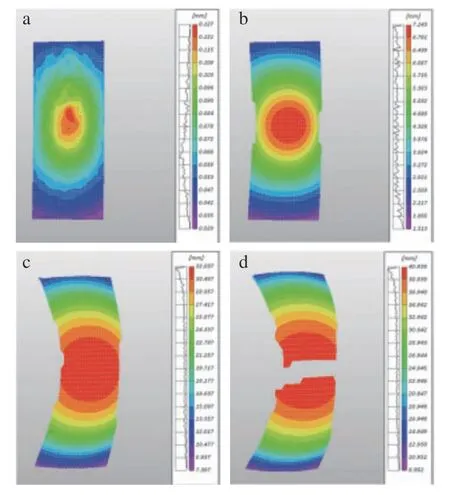

采集柔性復(fù)合薄膜成形試驗(yàn)各個(gè)狀態(tài)的變形圖像,然后用XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件對(duì)采集到的圖像進(jìn)行處理,得到柔性復(fù)合薄膜試件在整個(gè)成形過(guò)程各個(gè)狀態(tài)的表面應(yīng)變場(chǎng),如圖11所示。

圖11 不同狀態(tài)的表面應(yīng)變分布Fig. 11 Surface strain distribution in different states

4.2.1 失效位置確定

在成形試驗(yàn)中,利用力傳感器,可以輸出試件受到的力隨時(shí)間變化的數(shù)據(jù);由XJTUDIC軟件可以得到薄膜試件各個(gè)狀態(tài)的應(yīng)變值,由應(yīng)變變化來(lái)確定失效位置,而傳感器有延時(shí)性,失效位置主要用應(yīng)變來(lái)確定,力值來(lái)輔助確定薄膜試件的失效位置。

隨著成形試驗(yàn)的進(jìn)行,柔性薄膜試件的變形會(huì)越來(lái)越大,在失效位置前后,柔性薄膜試件的應(yīng)變會(huì)發(fā)生驟變,如圖12所示,只要找出其前后兩個(gè)狀態(tài)變化最大的位置即可。為了避免應(yīng)變計(jì)算時(shí)出現(xiàn)誤差,觀察數(shù)據(jù)可發(fā)現(xiàn)薄膜試件破裂之后,其應(yīng)變值基本不變,找出其中前后變化差值最大的5個(gè)位置,然后再計(jì)算出其后面5個(gè)點(diǎn)的方差,計(jì)算方差最小的位置,即為失效位置。在計(jì)算試件表面應(yīng)變時(shí),試件因變形太大而匹配不出來(lái)的位置,應(yīng)變應(yīng)設(shè)置為0,做特殊處理;對(duì)比出現(xiàn)0的狀態(tài)前是不是整個(gè)過(guò)程的應(yīng)變的最大值,若是最大值,則此位置即為破裂位置,若不是,則將0之前的所有狀態(tài)再進(jìn)行正常處理,從而得到失效位置。

圖12 柔性復(fù)合薄膜應(yīng)變-狀態(tài)圖Fig. 12 Strain-state diagram of flexible composite film

由力傳感器輸出找出力值的最大位置,判斷由應(yīng)變確定的失效位置是否在由力值確定的位置的5個(gè)狀態(tài)范圍內(nèi)(傳感器具有延時(shí)性),從而判斷失效位置,如果不在此范圍內(nèi),則說(shuō)明此次試驗(yàn)不規(guī)范,剔除該組試驗(yàn)數(shù)據(jù)。

4.2.2 截線位置確定

由國(guó)標(biāo)ISO12004可知:為了成形極限測(cè)定的可重復(fù)性,裂紋兩邊截線的長(zhǎng)度均不能小于20 mm,兩邊測(cè)量點(diǎn)均不能少于10個(gè),裂紋中間大約長(zhǎng)10 mm的虛線確定了裂紋的起始位置。

對(duì)于不同形狀的薄膜試件,截線的位置確定的要求不同:當(dāng)最大次應(yīng)變≥0時(shí),截線應(yīng)盡可能垂直于裂紋(在±25°內(nèi));當(dāng)最大次應(yīng)變<0時(shí)(窄試件),截線應(yīng)平行于薄膜試件平行部方向,這樣可以避免由于裂紋寬度大造成的截線左右兩邊的平行位置偏差。

由XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件計(jì)算發(fā)現(xiàn):復(fù)合薄膜試件上的最大主應(yīng)變方向與試件裂紋平行,由試件上的最大次應(yīng)變最大值的位置和其方向即可確定一條截線的位置,由第一條截線穿過(guò)裂紋中心,另外在截線兩邊間隔約2 mm分別畫出一條截線,如圖13所示。

圖13 截線位置確定Fig. 13 Determination of cut-off position

4.2.3 頸縮區(qū)域位置確定

將XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件計(jì)算出的薄膜試件截線上各點(diǎn)的應(yīng)變數(shù)據(jù)用于二次曲線f(x)=ax2+bx+c擬合,確定薄膜試件的發(fā)生頸縮時(shí)的最大主應(yīng)變,就是薄膜試件的實(shí)際頸縮位置,如圖14(a)(彩圖見期刊電子版)所示。

4.2.4 最佳擬合區(qū)域確定

由最佳擬合區(qū)域算法可以確定頸縮區(qū)域兩端的左右拐點(diǎn)位置以及最佳擬合區(qū)域的寬度ω,從而確定了薄膜裂紋左右兩部分最佳擬合區(qū)域內(nèi)各點(diǎn)的應(yīng)變值,如圖14(b)(彩圖見期刊電子版)所 示。

圖14 試件頸縮區(qū)域Fig. 14 Necking area of specimen

4.2.5 極限應(yīng)變擬合

依據(jù)極限應(yīng)變擬合算法,對(duì)4.2.4中確定最佳擬合區(qū)域的各點(diǎn)的應(yīng)變值進(jìn)行反二次曲線擬合,擬合出截線上的最大主應(yīng)變 ε1和相對(duì)應(yīng)的最大次應(yīng)變 ε2,從而確定該試件上截線的極限應(yīng)變對(duì)(ε1,ε2),如圖15所示。

圖15 極限應(yīng)變擬合Fig. 15 Limit strain fitting

4.2.6 極限應(yīng)變曲線擬合

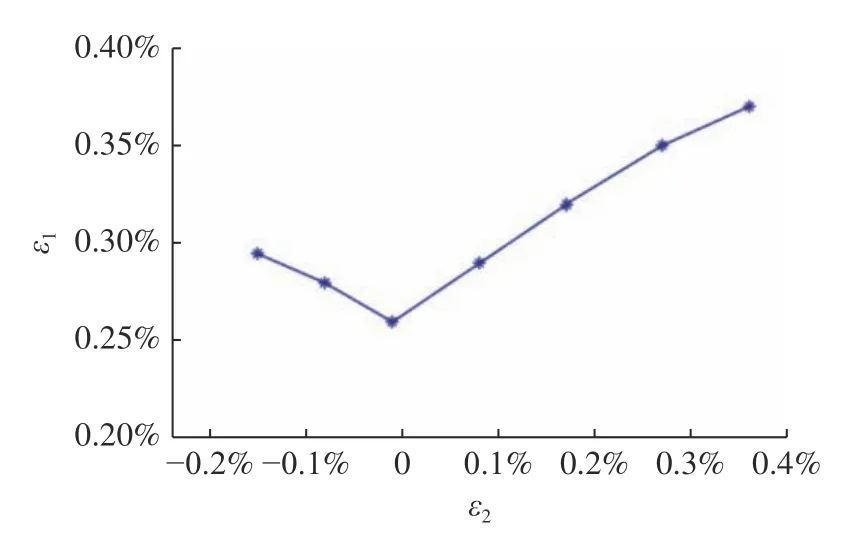

將同一柔性復(fù)合薄膜試件上或相同形狀薄膜試件上截線的極限應(yīng)變進(jìn)行歸類合并,分別算出最大主應(yīng)變和最大次應(yīng)變的平均值,得到柔性薄膜試件的極限應(yīng)變對(duì) (ε1,ε2),將 ε1作 為Y軸,ε2作為X軸,按照X軸從小到大的順序,將各個(gè)極限應(yīng)變點(diǎn)連起來(lái),則連起來(lái)的折線就是該種材料的極限應(yīng)變曲線,如圖16所示。

圖16 柔性復(fù)合材料的極限應(yīng)變曲線Fig. 16 Limit strain curve of pliable composite film

4.2.7 討論

在柔性復(fù)合薄膜進(jìn)行裂紋位置擬合時(shí),由XJTUDIC三維數(shù)字應(yīng)變測(cè)量軟件計(jì)算薄膜表面應(yīng)變,會(huì)遇到裂紋位置太偏(正常情況下,裂紋在試件的中間位置)或是出現(xiàn)多個(gè)裂紋的情況,如圖17所示,這是因?yàn)楸∧ぴ嚰旧碇谱鲉?wèn)題或者是在做柔性復(fù)合薄膜成形試驗(yàn)時(shí)不規(guī)范,如沒(méi)有潤(rùn)滑等,致使柔性復(fù)合薄膜試件受力不均勻而導(dǎo)致裂紋位置太偏,將擬合出的裂紋位置偏離試件中間15%的范圍和多裂紋試件的數(shù)據(jù)剔除。

圖17 裂紋位置太偏或多裂紋Fig. 17 Crack position is too biased or multiple cracks

在柔性復(fù)合薄膜進(jìn)行極限應(yīng)變擬合,進(jìn)行反二次函數(shù)擬合時(shí)擬合出的曲線會(huì)發(fā)生突變,如圖18(a)所示。由于最大次應(yīng)變太小,接近于X軸,進(jìn)行反二次擬合,將最大次應(yīng)變?nèi)〉箶?shù),變成無(wú)窮大,擬合出的曲線就會(huì)發(fā)生突變,所以不能利用反二次函數(shù)進(jìn)行擬合。根據(jù)數(shù)據(jù)在產(chǎn)生突變位置的特點(diǎn),改成進(jìn)行線性擬合,結(jié)果如圖18(b)所示。

5 結(jié) 論

本文提出一種基于雙目立體視覺(jué)結(jié)合數(shù)字圖像相關(guān)法的成形極限曲線測(cè)量方法,通過(guò)試驗(yàn)驗(yàn)證其可行性,極限應(yīng)變測(cè)定精度能夠提高0.02%;搭建出用于材料成形極限應(yīng)變測(cè)量的軟件,為測(cè)定柔性薄膜材料成形極限應(yīng)變曲線提供了一種高可靠性、高精度手段。

本文利用光學(xué)測(cè)量的方法,采用無(wú)接觸的數(shù)字圖像相關(guān)法對(duì)薄膜材料進(jìn)行極限應(yīng)變測(cè)量,克服了傳統(tǒng)應(yīng)變方法的缺點(diǎn),具有精度高,操作方便等優(yōu)點(diǎn)。

該方法不僅能測(cè)量出材料最終的成形狀態(tài),還能夠快速地確定各個(gè)狀態(tài)時(shí)的材料表面應(yīng)變分布,可一次性獲得大量的試驗(yàn)數(shù)據(jù)。

對(duì)于薄膜材料成形過(guò)程中產(chǎn)生大變形或裂紋時(shí)難以匹配的問(wèn)題,根據(jù)系列圖像相鄰狀態(tài)變形的連續(xù)性,提出了一種圖像匹配基準(zhǔn)自適應(yīng)更新的弱相關(guān)分步匹配方法。

本文方法不僅可以測(cè)量剛性很大的金屬材料的成形極限曲線,還可以測(cè)定剛性很小的柔性薄膜材料的成形極限曲線。

- 中國(guó)光學(xué)的其它文章

- 《中國(guó)光學(xué)》約稿信

- 院士訪談

- Enhancing the fluorescence emission by flexible metal-dielectric-metal structures

- 《發(fā)光學(xué)報(bào)》

——EI核心期刊(物理學(xué)類;無(wú)線電電子學(xué)、電信技術(shù)類) - Illustrating the Helmholtz-Kohlrausch effect of quantum dots enhanced LCD through a comparative study

- Fabrication of an ultra-narrow band-pass filter with 60 pm bandwidth in green light band