基于微濾膜和撞擊流的臭氧氧化廢液反應器的優化設計

王文煜,馮潤錦,莫斯金,楊穎雄,李 滿,林潔麗

(佛山科學技術學院化學工程系,廣東 佛山 528000)

臭氧易溶于水,但化學性質非常不穩定,具有較強的氧化性。其氧化還原電位為2.07 V,可以氧化許多無機物和有機物。我國一些污水處理廠從20世紀90年代開始使用臭氧氧化技術處理污水。近年來,臭氧氧化工業廢液的技術也發展較快。雖然臭氧成本不高、氧化效果顯著且不會產生二次污染,但是因其主要以直接氧化為主,存在氧化具有很強的選擇性、氧化速率較慢、利用效率不高等缺陷,使其在廢液處理上具有較明顯的局限性[1]。臭氧的利用率低是發展臭氧氧化技術的瓶頸問題。因此高級氧化技術工藝應運而生。目前研究較多的臭氧高級氧化技術有:O3/UV、O3/H2O2、O3/H2O2/UV和催化臭氧氧化等。關于催化臭氧氧化技術,有研究者提出結合電化學催化和光催化技術。本文提出結合撞擊流和微濾膜技術。撞擊流原理是指相向流動的物質在撞擊面上相互撞擊,形成一個高速湍流、顆粒濃度最高的撞擊區,能夠為化學反應強化提供極好條件,在干燥、吸收、氣體和固體的冷卻和快速加熱、混合、多相反應等過程中都能發揮良好的促進作用[2]。本文借助微濾膜管特點改變臭氧與廢液的相撞接觸形式,優化設計碰撞反應裝置內部的相撞腔體結構,實現兩者在微米級尺寸下的全方位接觸,從而提高臭氧的利用率。

1 臭氧氧化廢液裝置

1.1 優化設計思想

利用撞擊流技術提高臭氧和廢液兩相的反應效率,關鍵是提高在相向撞擊區時兩者的接觸面積。我們的思路是通過提高其比表面積的方法來發現。目前來看,大多數設計者設計的撞擊區往往是一個空腔,使反應的兩物質分別從兩端運動相向而行,在接觸時產生撞擊和反應。一般是要求反應物質以噴射形式進入空腔,噴射流的顆粒大小受到噴嘴的結構設計和噴嘴速度影響。噴射流的密度隨其離噴嘴越遠而變低,無法保證其與對面而來的物質顆粒的充分完全接觸,整個空腔中也只有中間區域發生較充分的接觸。例如,凈化處理油煙的撞擊流反應裝置的設計[3],(如圖1所示)油煙氣體從腔體右邊上側入口流進撞擊腔,處理劑從底部經水泵泵進腔體,經噴嘴噴出與油煙氣體相撞。相撞后,液體自然降落,油煙氣體流向左邊出口而排放至大氣中。經過撞擊后,盡管有較好的凈化油煙效果,但這樣設計的腔體真正實現相撞的區域只占腔體內部空間的三分之一,且在撞擊區噴嘴噴射的處理劑因速度和顆粒分布不均,與油煙氣體接觸而發生有效反應的處理劑數量有限,導致處理劑的使用率不高。為了克服這個問題,本文根據微濾膜管孔徑的可選性和膜管內外的壓力特點,使顆粒大小不一樣的臭氧和廢液在不同的運動軌跡上高速相向運動,在結構上可以極大減少腔體的體積,在撞擊區提高兩者的接觸面積。

圖1 油煙撞擊流反應器內部結構圖

1.2 設計圖

圖2的 (a) 圖是沒有具備微濾膜管的反應器,(b)圖是添加一根微濾膜管的反應器,(c)圖是添加兩根微濾膜管的反應器,是我們重點設計的部分,其膜管的剖面圖如(d)圖所示。

微濾膜分離機理主要是篩分截留,過濾孔徑在0.1~10 μm,微濾膜的運行壓力一般為0.3~7 bar(0.03~0.7 MPa)。分離效率與膜的孔徑和孔徑分布有關,高的表面孔隙率的微濾膜管比同等截留能力的濾紙至少快40倍。微濾膜的厚度小,液體被過濾介質吸附造成的損失非常少。如圖2的(d)圖內部所示,采用管徑不同的雙膜管結構。小膜管套在大膜管內部形成緊密的空腔,小膜管稱內膜管,大膜管稱外膜管。相對外膜管,內膜管管徑不僅小,而且孔徑大小也比外膜管的孔徑小,孔隙率各自選擇50%左右。兩相物質分別從膜管的不同方向輸入,氣相從頂端直接輸入內膜管的內側,液相從低端側面輸入外膜管的外側。

氣相在內膜管內部運動,當內膜管內外壓力差符合內膜管的運行壓力時,氣體分子經內膜管管壁的孔徑橫向流出內膜管。液相充滿外膜管與反應管壁形成的空腔后,當外膜管內外壓力差符合外膜管的運行壓力時,液相中大于外膜管孔徑的物質被截留在外膜管外側(這些被截留的物質在反應管工作期間會緊靠外膜管管壁,當反應管不工作時它們便可以掉落,被收集在反應管的底部而被釋放排出),而不大于外膜管孔徑的懸浮物等物質因孔徑作用而被分割成微米級的粒子流,成為微米級粒子流的物質的比表面積被提高數萬倍,橫向流入外膜管內部與流出內膜管外側的臭氧分子相向而碰撞。

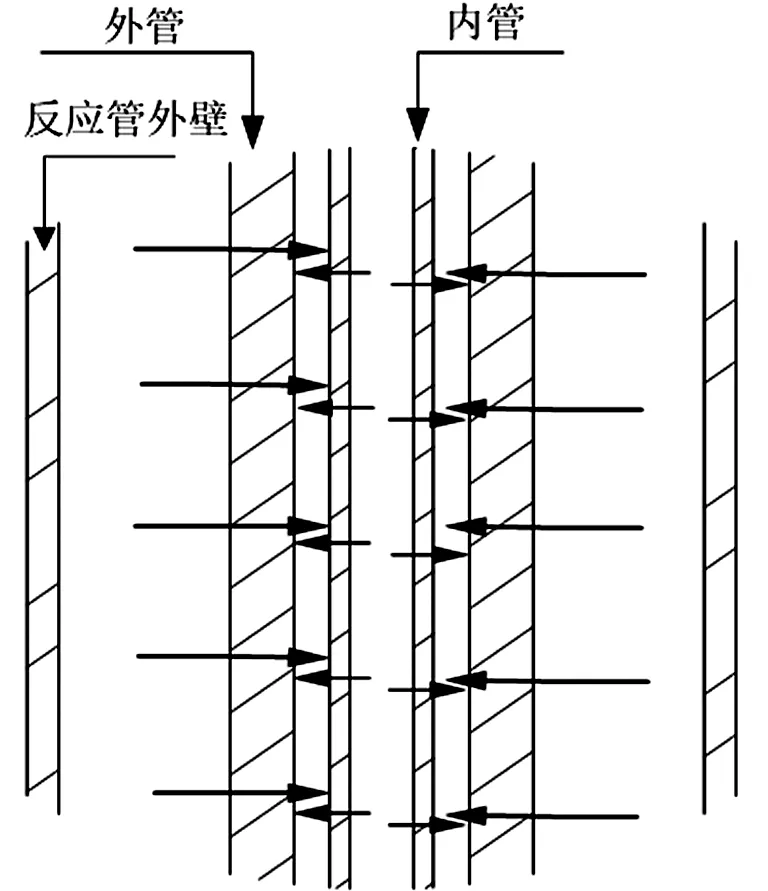

因此,內外膜管的間隙區域成為撞擊流相撞范圍區。如圖3的雙向箭頭相見范圍,其中長線箭頭表示液相的撞擊方向,短線箭頭表示氣相的撞擊方向。該區比普通設計的撞擊流反應器的撞擊空腔區更緊湊,能夠形成臭氧與廢液的無狹相見局面,加上微濾膜管的孔徑和壓力差作用可以極大增強兩相物質的比表面積,容易提高它們反應接觸的充分性,使臭氧與廢液的反應效率便得到顯著提高。撞擊后,因存在壓力差,液相物質會從反應器的頂端流出,而氣相的臭氧能夠被充分反應掉,剩余的少量氣體也可以從頂端輸出釋放。可見,設計的腔體體積相比傳統的大腔體體積小很多,因微濾膜管能夠預先截留大顆粒物質而減輕撞擊的兩相物質的反應負擔,又因微濾膜管的孔徑作用使反應的兩相物質都呈濃度和速度都很均勻的微米級顆粒狀態。

圖3 兩相物質撞擊區示意圖

2 實驗結果

根據圖2的設計,經加工制造的反應管外形實體圖如圖4所示。通過制備不同濃度的亞甲基藍溶液[采用的亞甲基藍固體(Methylene. Blue, MB)試劑為CP化學純,上海麥克林生化科技有限公司生產]模擬廢液,利用臭氧發生器(CH-ZTW3G,廣州創環臭氧電器設備有限公司生產)輸出臭氧,在圖4的反應管中進行臭氧氧化亞甲基藍溶液實驗,計算亞甲基藍溶液的降解率。降解率計算公式如下:

圖4 反應管實體圖

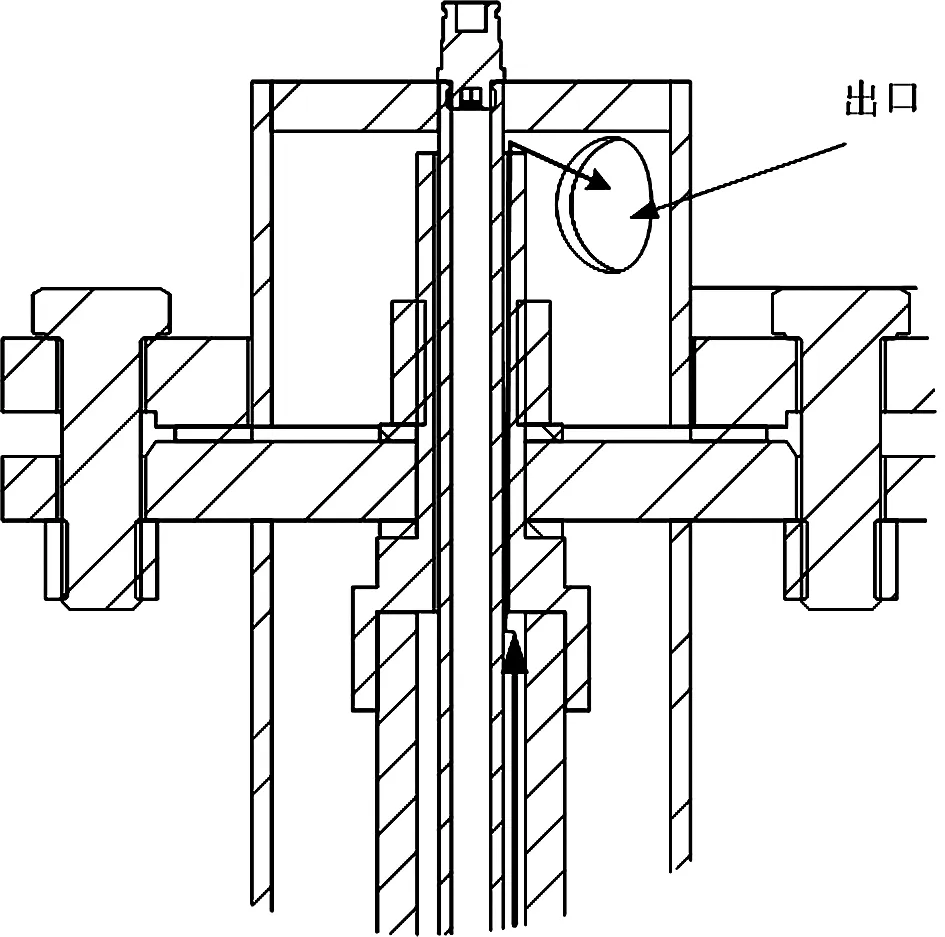

采用722型分光光度計測量反應前后的亞甲基藍溶液的吸光度,求出其濃度,便可計算臭氧氧化亞甲基藍溶液后的降解率。當臭氧流量在20~50 mg/min 區間時,隨著臭氧流量不斷上升,因反應物濃度增加,反應物之間的接觸面積增加,使得亞甲基藍降解率不斷升高。當臭氧流量繼續增加時,亞甲基藍的降解率盡管仍上升但上升趨勢已經不明顯,說明反應物接觸面接近飽和。臭氧濃度和模擬廢液濃度不變下,在0~20 min 的反應時間范圍內,隨著反應時間的增加,降解率升高趨勢較明顯,反應時間為 20 min 時,降解率超過95%。再增加反應時間時亞甲基藍的降解率上升變得不再明顯,可以認為達到飽和。這里需要說明如何改變反應時間,通過把輸出端的廢液重新經廢液輸入口輸入反應管進行循環反應,計算循環的時間,即為反應時間。如圖5所示的向上然后向右的箭頭方向是臭氧和亞甲基藍溶液撞擊反應后的流向方向,直通到反應管的出口,只要將其出口與溶液入口連接起來,便可以控制兩者物質的反應時間。

圖5 出口與碰撞區關系

3 結論

引入微濾膜管技術與撞擊流技術的相結合,在臭氧氧化廢液的反應器中,兩相相撞的物質在微米級下充分接觸,使廢液被臭氧氧化的反應效率得到提高。與只采用臭氧氧化降解亞甲基藍廢液的研究[4]相比,因撞擊流方式使臭氧與廢液混合能增大兩者反應接觸面和反應速率,促進臭氧分解產生較多自由基,提高臭氧利用率。同時以較低的臭氧濃度和較短的反應時間達到同樣高的降解率,從而減少臭氧的使用量以及加快廢液處理時間,節省了治理廢液的資源。普通撞擊流反應管中,反應物因顆粒接觸不夠充分,采用微濾膜技術,增加比表面積后可以改變臭氧與廢液的相撞接觸形式,使反應物質呈微米級狀態實現充分接觸,進一步提高廢液處理效率。