無溶劑單組分聚氨酯防水涂料的工藝設計*

韓 格,粟常紅,楊書剛

(山東理工大學 材料科學與工程學院,山東 淄博 255049)

聚氨酯防水涂料是使用最多的建筑防水涂料,可以在各種基面上直接使用,能應用于各種地下建筑、廚房、廁所等場所。因其具有高強度、良好的粘結性、耐磨性、耐化學性等諸多優越性能,使得聚氨酯涂料能被廣泛應用于木材、建筑、塑料等領域[1-2]。

無溶劑型聚氨酯防水涂料不以溶劑為分散劑,不含胺類、煤焦油等有毒物質,也不含揮發性有機物,安全環保,不會對人體產生傷害,也不會對環境造成污染,形成的防水涂層不會污染水體。其固化速度快,施工方便,可按照需求涂裝任意涂層厚度,在施工過程中不易產生流淌、麻面等施工缺陷[3]。無溶劑型防水涂料的物體附著能力比溶劑型防水涂料強,具有高耐磨性,優良的化學穩定性能。因此,無溶劑型聚氨酯防水涂料具有廣闊的應用前景。將無溶劑單組分聚氨酯防水涂料進行工業生產是完全可行的。

1 配方的選用

1.1 原材料的選用

無溶劑型聚氨酯防水涂料的主要原料由聚醚多元醇(DL-2000D、330N)、TDI、蓖麻油、液體石蠟、輕鈣、催化劑四甲基乙二胺和潛固化劑CH-3組成。原材料的選擇是基于各種考慮和實驗,以盡可能地滿足市場和應用要求。

在選用的原材料中,蓖麻油可以作為多羥基的原料參與聚氨酯防水涂料的制備。雖然蓖麻油在結構上與聚醚(酯)不同,但是其分子結構上的酯鍵少,沒有醚鍵,因此其可以與聚醚、多異氰酸酯發生反應生成端基為-NCO的蓖麻油基聚氨酯預聚體,提高了產物的交聯性,也改善了自身的許多性能[4]。與其他聚氨酯防水涂料相比,添加蓖麻油的聚氨酯防水涂料的性能比較好,成膜后有良好的耐水解性和柔韌性,附著力也有所增強。而且由于蓖麻油是可再生資源,不僅保證了原料來源的穩定,而且大大降低了對環境的開采破壞。

聚醚DL-2000D和高活性聚醚多元醇(330N)具有較高的伯羥基活性成分,與低分子量聚酯多元醇相比,具有較高的NCO基團含量,使得聚氨酯的交聯密度增加,可提高抗拉強度,在固化反應中提供理想的抗拉強度和斷裂強度。因此,聚醚DL-2000D和聚醚330N是本項目中整體性能優越理想的涂料材料。此外,DL-2000D聚酯的毒性低危害小,聚醚多元醇(330N)沒有毒性,可以保護人員的健康并大大減少對環境的污染[5]。

TDI是一種芳香族二異氰酸酯,不僅可以促進聚氨酯的合成,而且比脂肪族異氰酸酯更具有反應活性。TDI中的NCO基團非常活躍,很容易與水、醇類、胺等發生反應[6]。

為了增強涂料強度,減少涂料中氣泡的生成,改善產品的整體性能,減少生產成本,采用輕鈣為填料,石蠟為液體填料。輕鈣的粒度比重質碳酸鈣小,沉降性能方面優異,具備穩定性和改善熱穩定性。石蠟可以使得制品具有粘附性,柔韌性增強和增加彈性模量,而且石蠟本身具有防水性。選用的潛固化劑是環保型潛固化劑CH-3,可以與水優先反應,形成多功能活性基團。活性基團與異氰酸酯基團迅速交聯固化,還可以大幅度解決聚氨酯防水涂料固化過程中的發泡和冬季固化時間慢的問題,能夠調節聚氨酯防水涂料的機械性能,提高了耐老化性和附著力。同時使得無溶劑單組分聚氨酯防水涂料的固含量得到提升,沒有刺激性氣體排出,使得VOC的排放基本上為零。

1.2 配比的確定

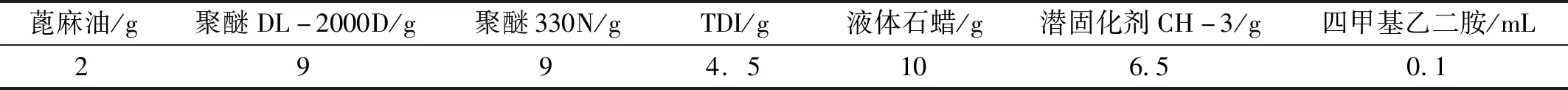

根據實驗室相關實驗對配方中各種原料的含量配比進行調整,并對防水涂料的拉伸強度等指標進行檢測,進而得到能夠生產出滿足實際生產具體需求的配方。綜合考慮后將在實驗室中得到的配方作為本項目的最終工業生產配方依據,但在實際工業生產中可根據購買者的需要,對上述配比進行相應調整。工業生產的配方如表1。

表1 無溶劑單組分聚氨酯防水涂料配比

2 工藝流程設計

無溶劑單組分聚氨酯防水涂料如何實現工業規模的生產,是本項目設計的關鍵問題。通過分析了解現已存在的傳統聚氨酯防水涂料生產工藝與設備,在傳統聚氨酯防水涂料生產工藝基礎上,按照無溶劑單組分聚氨酯防水涂料的生產需求,設計相應工業規模的生產流程。目前市面上的聚氨酯防水涂料大部分為溶劑型,其對施工的技術要求很高,一般用于大規模施工,不利于個人和小規模施工使用。為此在本項目設計中通過特定的工藝設計,生產出對施工技能要求較低、方便個人或小規模使用的無溶劑型聚氨酯防水涂料。

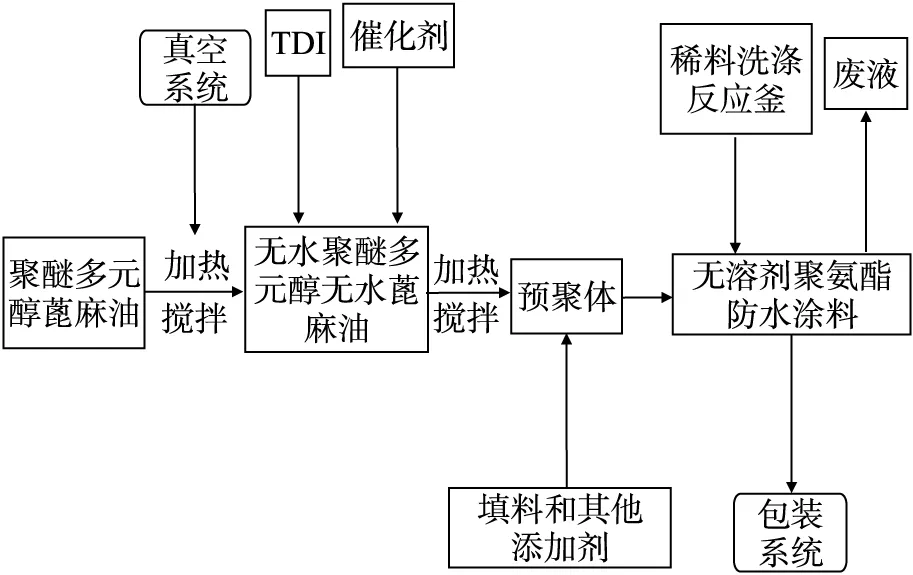

2.1 工藝流程

按照上述工藝流程確定原則,根據對相關聚氨酯防水涂料的市場調查研究,包括產品的常用容量、使用人群等,結合社會需求,本項目設計出產品單份容量分別為 5 kg 和 20 kg 的無溶劑型聚氨酯防水涂料。綜合所有的因素和原則考慮[7],設計的工藝流程如圖1。

圖1 無溶劑型聚氨酯防水涂料生產工藝流程圖

2.2 反應釜清洗及清洗廢液處理

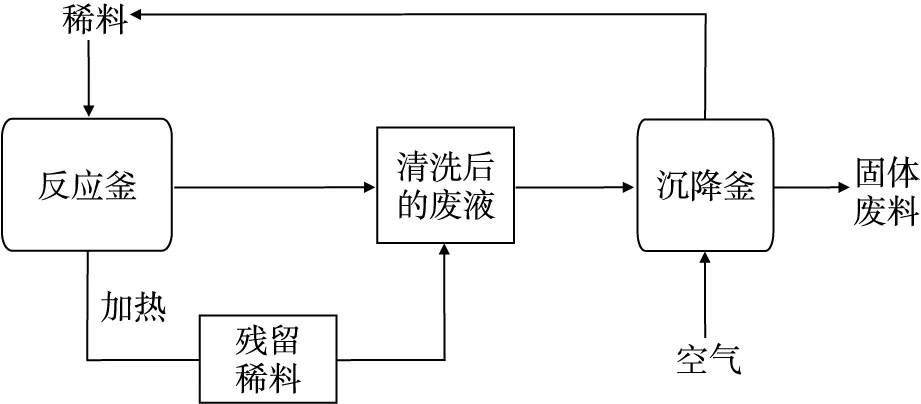

根據聚氨酯防水涂料的特性,本項目設計選用化學清洗法。反應釜內的殘留物主要是無溶劑型聚氨酯防水涂料的殘留物,選用的化學清洗溶劑的主要特性為能溶解無溶劑型聚氨酯的防水涂料及其原料、有揮發性等。因此,在本項目設計的工業生產中選用NY-200作為稀料。NY-200也稱為稀釋劑或溶劑油,氣化低,能方便除去反應釜中殘留稀料。

用稀料清洗反應釜后通過加熱除去殘留稀料。稀料多次洗滌殘留的聚氨酯防水涂料后,可在沉降罐中通過與空氣反應使其沉淀,沉降后的上清液由于也是稀料,可以繼續做清洗劑使用。這樣不僅減少了生產成本,使得清洗劑能循環使用,還減少了對環境的破壞。反應釜清洗和廢液回收過程示意圖如圖2。

圖2 反應釜清洗和廢液回收過程示意圖

3 物料衡算

物料衡算是確定生產過程中物料量和物料轉化比例的過程,是生產過程中最重要的計算之一,其基礎是質量守恒定律。根據質量守恒定律,進入工廠某項作業的材料總量必須等于作業結束時收到的產品總量加上其他材料損失[8]。

3.1 物料衡算的方式

第一步要確定物料衡算的計算范圍,第二步繪出物料衡算示意圖,第三步選定該項目設計的計算基準,第四步確定此次物料衡算的相關數據。

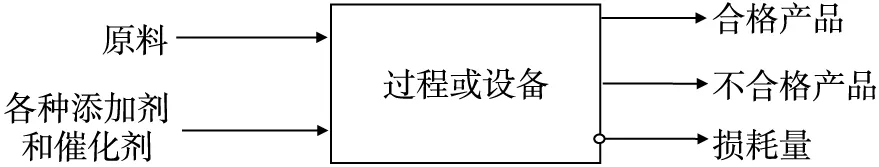

物料衡算的示意圖如圖3所示。

圖3 物料衡算示意圖

再通過物料衡算的方式,由已經知的數據和信息,根據下面的公式進行物料衡算[9];

ΣG=ΣG1+ΣG2

(1)

式中:∑G為生產過程中輸入到加工設備中的物料量的總和;∑G1為生產過程中從加工設備中輸出的物料量(包括合格產品和次品的量)的總和;∑G2為生產過程中所有設備中的物料損失量的總和。

3.2 物料衡算的計算基準和相關數據資料

根據本項目設計的實際生產流程,選擇時間基準為此次的計算基準,采用連續生產進行相關物料衡算計算。考慮到實際生產過程中的意外事故、全廠維修、生產線維修或其他事情導致意外停機時間大約為5%~15%。除此之外,年生產時間還應除去法定假日和員工休息日等小假期。因此,在本課題設計中連續生產的全年生產時間為 350 d。

經過調查和研究得出,聚氨酯防水涂料的合格率為90%~95%,物料的自然損耗率為0.2%~0.3%,在設備中殘留量和包裝過程中損失量為1%~2%。設備和包裝過程中的損失量主要依賴于設備的選用和工藝設計,可使其損失量降至最低,而且沒有多余物料的回收。

3.3 聚氨酯防水涂料生產物料衡算

3.3.1 工作時間

年工作時間:365 d-15 d(法定節假日)=350 d;

設備大修時間:20 d/a=160 h/a;

特殊情況停機時間:10 d/a=240 h/a;

設備啟動、清理設備時間:1次/天,0.5 h/次;

(350 d-20 d-10 d)×0.5 h=160 h≈6.7天

實際生產時間:(365 d-15 d-20 d-10 d)×24 h-160 h=7520 h≈313.3 d≈313 d

設備利用系數K:

K=ts/tn

(2)

ts為實際開車時間,tn為年工作時間。

通過上述計算公式得出本課題設計中設備的利用系數為313.3 d/350 d=0.895。

3.3.2 單次生產所需時間

總加料時間:0.5 h;80 ℃真空脫水時間:0.5h;80 ℃加熱攪拌時間:2 h;反應釜清洗時間:0.5 h;包裝系統速率:6罐/min。

包裝所需時間:

5 kg規格的產品每2500 kg灌裝所需時間:(2500 kg/5 kg)/6(罐/min)≈83.3 min≈84 min=1.4 h;5 kg規格的產品兩條包裝線同時運轉,則所需時間為1.4 h/2=0.7 h;

20 kg規格的產品每2500 kg灌裝所需時間:(2500 kg/20 kg)/6(罐/min)≈20.83 min≈21 min=0.35 h;

單次生產所需時間:0.5 h+0.5 h+2 h+0.5 h+0.7 h=4.2 h。

3.3.3 單生產線聚氨酯防水涂料的生產量計算

根據相關反應釜的相關機械參數,常規反應釜的容積為500~5000 L,本項目設計中選擇的反應釜容積為3000 L。

年生產量:3000 t;

日平均生產量=年生產量÷實際生產時間

日平均生產量=3000 t÷313 d=9.58 t/d≈10 t/d。

單個反應釜生產量=2500 kg

3.3.4 生產車間人員工作安排

根據車間實際生產和工廠工作要求進行工作安排。

工作時間:8:00-12:00,13:30-17:30;

人員工作日安排:采取單休制,各員工輪休,保證車間每日的運轉。

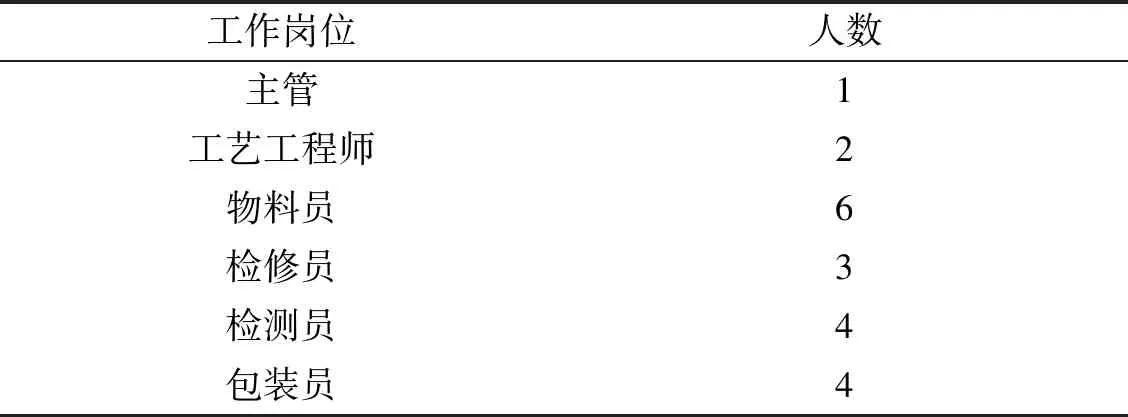

每日生產車間人員崗位分工如表2。

表2 每日生產車間人員崗位分工

3.3.5 實際聚氨酯防水涂料所需原料計算

根據實驗室獲得的相關實驗數據,單個反應釜每次生產2500 kg的無溶劑型聚氨酯防水涂料,按照工業生產所需量進行同比例計算得到實際所需的原料數量。

在實際的工業生產中,原料的實際使用量要考慮損耗量、產品合格率等問題。根據本課題中所得到的標準,按照最保守的標準估計原材料的數量。設聚氨酯防水涂料的合格率為90%,物料的自然損耗率為0.3%,在設備中殘留量和包裝過程中損失量為2%,據此進行物料衡算。

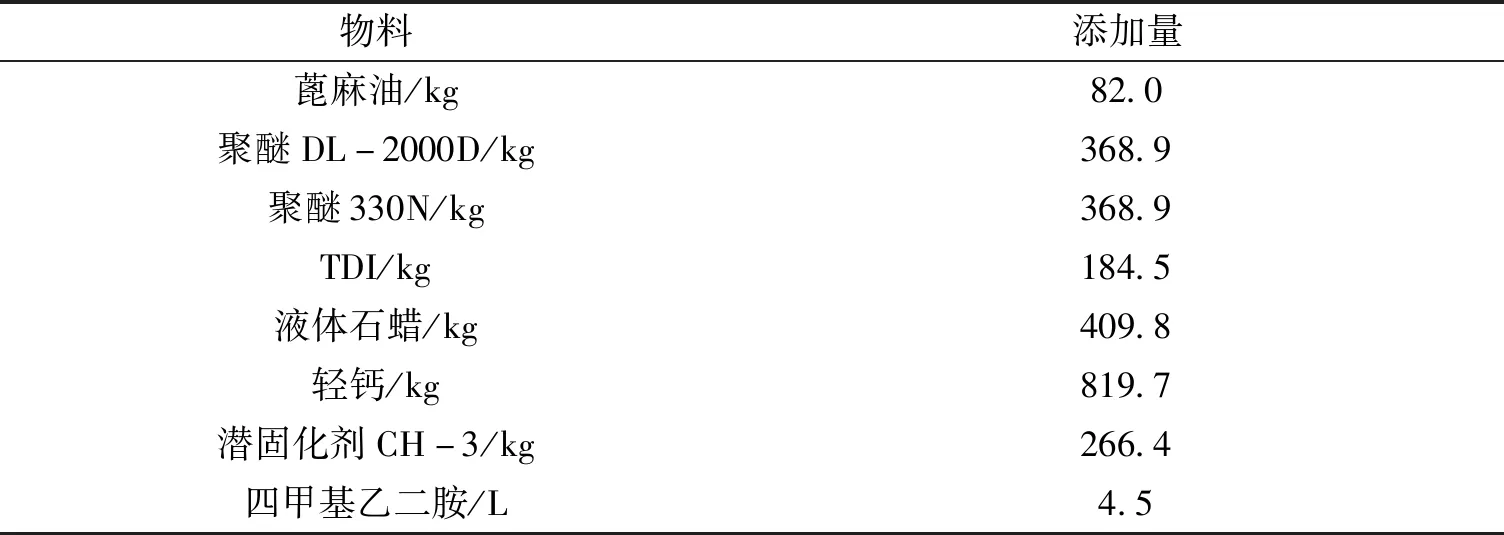

根據表1結果對實際單次無溶劑單組分聚氨酯防水涂料所需物料進行衡算,其中催化劑四甲基乙二胺占比很小,在總量計算時可以忽略不計。得出的結果如表3所示。

表3 實際單次生產所需物料

4 生產設備的選擇

用物料平衡得到的信息和結論進行設備的選擇和計算,用于確定生產車間的設備類型和規格。而設備的選擇必須考慮技術、資金,同時要結合我國的實際國情。除了設備的選擇外,還必須為經濟核算和工藝布置創造條件。在選擇設備時,應考慮上述相應原則[10]。

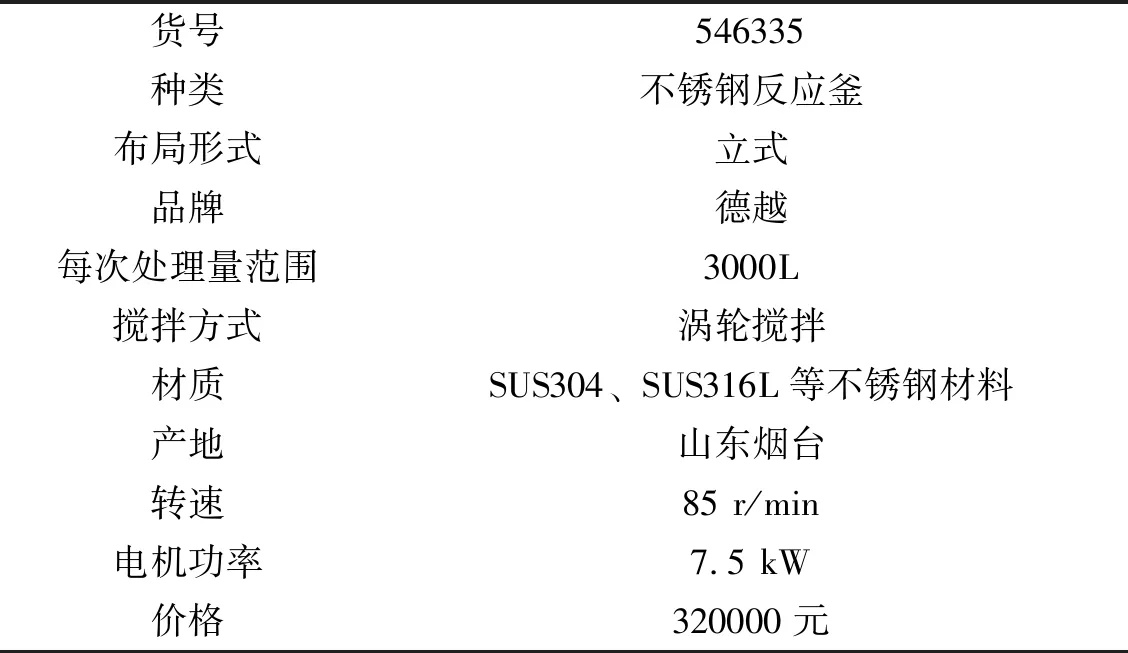

4.1 加熱攪拌反應釜

根據該項目的生產要求,該攪拌反應釜選擇為立式圓筒形,這種型式的反應釜應用性最廣泛,而且安裝、操作和檢修十分方便。攪拌器選用沒有中間圓盤的開啟式斜葉渦輪攪拌器,因為其具有良好的流循環能力和湍流擴散能力,不會干擾物料的混合,混合物殘留量少,而且槳葉不易受損。因反應溫度要求,為了使反應釜內溫度受熱均勻,選用導熱油循環加熱方式。由于反應釜具有自我冷卻效果,它可以在高溫情況下每天24 h連續使用。此外,它不產生熱量,不產生火花,可以在多塵、潮濕的環境中使用。加熱攪拌反應釜各項技術參數如表4所示。

表4 加熱攪拌反應釜技術參數

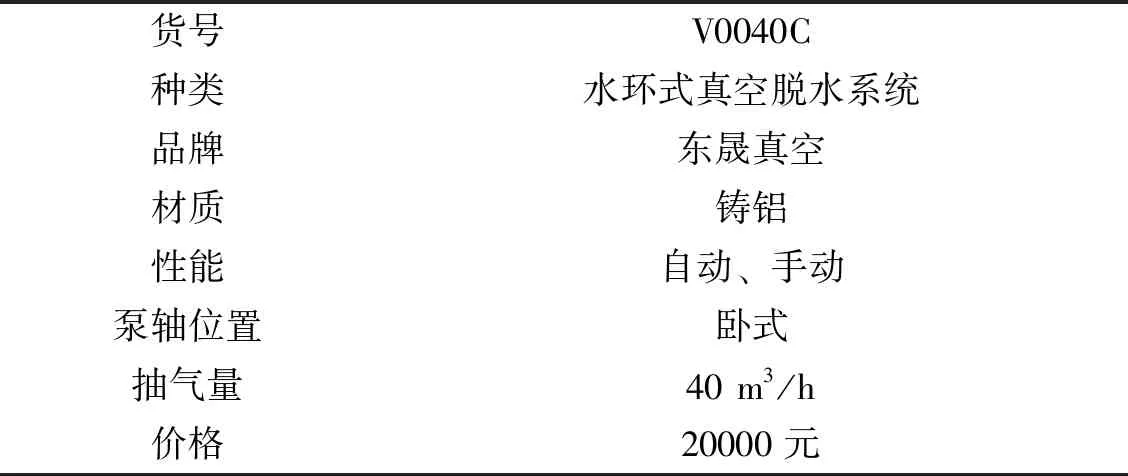

4.2 真空脫水系統

真空脫水系統用于原材料準備階段的脫水過程,以便后續過程的進行。真空脫水系統選用的是水環式真空泵脫水系統,此系統是機電一體化的真空脫水機,可以連續進行吸收過濾和干燥操作,除去聚醚多元醇中的水分。該真空系統配備了一個作為主體的真空泵、真空表、電氣控制系統等一體化設備。為響應國家環保的號召,此次選用的是環保型高性能真空泵,而且手動與自動操作可自行調控,真空度也可自行設置調節,適用于各種生產要求,也能方便配合市場變化的要求。該真空系統操作簡單,減少了工人的負擔;占地面積少,方便移動,不需建設專用的獨立泵房,減少了成本。如表5所示。

表5 水環式真空脫水系統

4.3 真空干燥機

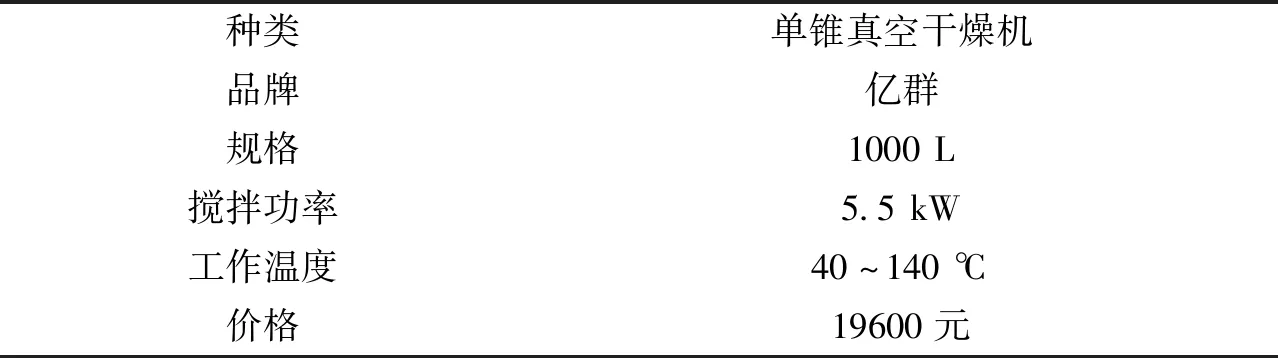

在生產過程中,需要對填料中的輕鈣進行使用前的干燥處理,以除去輕鈣中的水分。真空干燥器是一種通過抽出容器內的空氣并形成預定的真空來去除容器內物料水分的裝置。本項目選用的是單錐真空干燥機,內部有攪拌器,使得物料充分脫水。該干燥機有低壓、復合間接加熱、機身固定和螺帶結構的特點,減少了干燥時間和耗能,使受熱更加均勻。而且該真空干燥機可以與反應釜相連接,避免物料運輸過程中水分的進入。如表6所示。

表6 真空干燥機

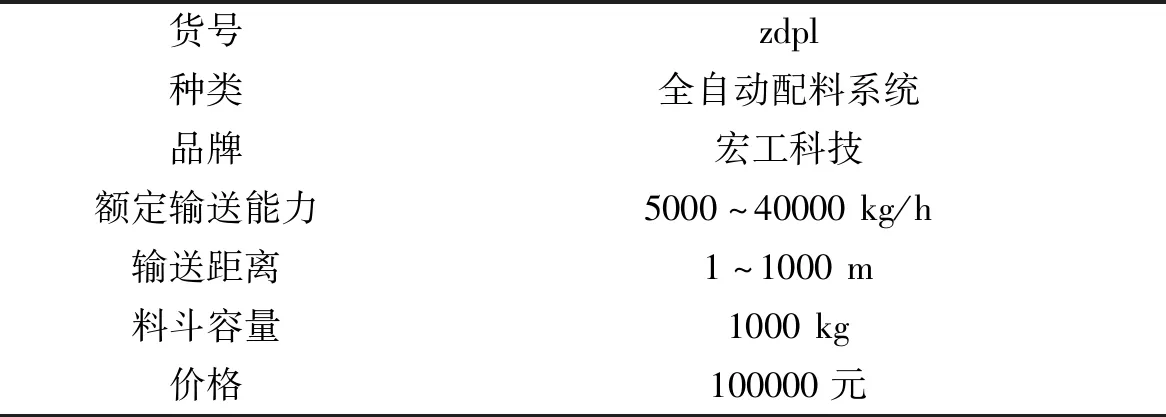

4.4 全自動配料系統

全自動配料系統,是工業自動化生產線上的一個必要過程。自動上料系統是由一個以自動上料操作程序計算機為核心的控制單元,并通過智能控制與各種設備連接的生產系統。它具有高精度測量和自動控制的特點,可以大大減少人力,給企業帶來巨大的效益。物料通過送料裝置或手動滿袋填充的方式分批送入計量料倉中,再通過配料系統進行放料。該配料系統適用于粉狀、液體等多種類型物料,可滿足各種需求,輸送能力強,能夠實現快速加料,解決了因TDI加入慢而產生的聚合不均勻等問題,也省去反應釜降溫的時間,提高了生產效率。如表7所示。

表7 全自動配料系統參數

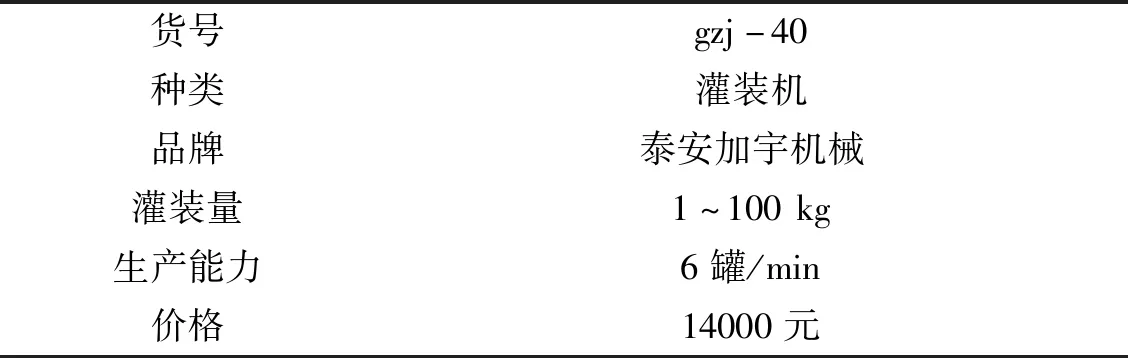

4.5 液體灌裝機

灌裝是生產的最后一步,本項目設計中的灌裝容量主要是5 kg和20 kg的桶裝。此次選用的是液體自動灌裝機,它具有自動化程度高、省時省力、灌裝速度快等優點,灌裝時吸力大,通過袋式過濾器(過濾器可承受8個壓力),自動計量,自動稱重進行灌裝(計量可從1~100 kg以內),誤差小,封口機在封口時可自動回位,是大型、中型、小型企業的實用設備。如表8所示。

表8 液體灌裝機參考數據

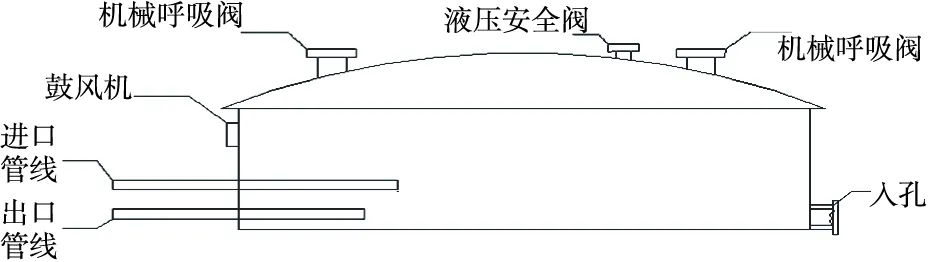

4.6 沉降罐

完成一次完整的生產后,使用稀料對反應釜進行清洗。使用后的稀料排入沉降罐中與空氣接觸。為了使得聚氨酯防水涂料沉降成固體,需要在沉降罐上方設有機械呼吸閥和鼓風機使沉降罐中空氣充足。沉降后,上清液可排出繼續做清洗劑,沉降的固體由工人回收處理。沉降罐結構圖如圖4所示。

圖4 沉降罐示意圖

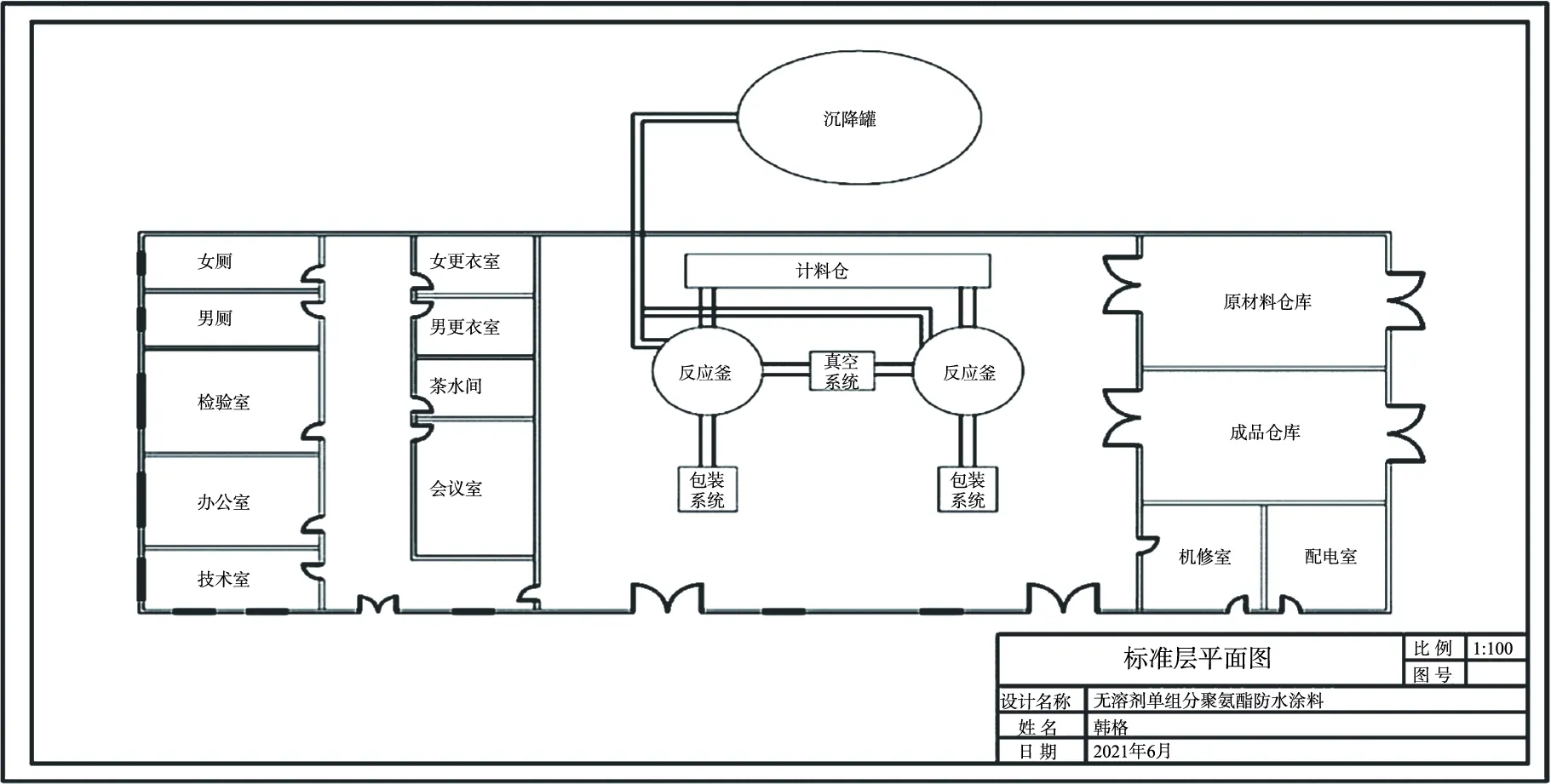

5 生產車間布局設計

設計一個工廠的布局是工藝設計的主要過程之一。車間布局的實質是將生產資源(包括人員、機器設備和材料)緊密無縫地整合到一個空間中,在時間上進行適當的整合,可以減少移動材料的工作量,減少設備和物料的潛在損害,并降低成本[11]。

根據生產車間布局和生產設備布局的各項要求[12-14],采用的生產車間選用室內布置,將各個生產設備按照最適宜方式進行布局。本項目設計按照實際生產要求在生產車間內布置兩個攪拌反應釜,三條自動包裝線,車間外布置稀料沉降罐。車間內分為5 kg規格產品生產線和20 kg規格產品生產線,其中5 kg規格的產品生產線有兩臺自動灌裝機。車間內的設備平面布置圖如圖5所示。

圖5 生產車間布局平面圖