油田閘板防噴器彈塑性應力計算及評定

梁向東 萬曉航 解景浦 張躍凱 王文強

1. 河北工業職業技術大學, 河北 石家莊 050091;2. 中油管道機械制造有限責任公司, 河北 廊坊 065000;3. 華陸工程科技有限責任公司, 陜西 西安 710065

0 前言

防噴器是石油、天然氣鉆探中重要的井控設備[1-2],主要用于在油田開采、修井和試油等過程中封閉井口,是保護作業人員生命安全、設備和環境的重要保障。閘板防噴器是最常見的一種防噴器,可分為單閘板防噴器、雙閘板防噴器、三閘板防噴器,其中分別裝有一副、兩副、三副閘板,以密封不同管柱和空井。

由于閘板防噴器用于油氣井井噴失控時控制井口壓力,因此需承受較大的工作壓力,閘板防噴器的承載能力直接影響井控的成功與否[3-4]。曹敏等人[5]使用有限元軟件對旋轉防噴器殼體和底座進行靜力學分析,計算最大應力小于材料極限應力。嚴金林等人[6]依據ASME規范對雙閘板防噴器殼體進行強度理論計算,并用ABAQUS有限元軟件分析了工作壓力下的結構靜強度,其中最大應力小于材料屈服強度。王鵬等人[7]計算了閘板防噴器在關井時壓力作用下的殼體和閘板應力分布,最大應力小于材料屈服強度。孫旭濤等人[8]對環形防噴器進行動力分析,計算了在沖擊載荷作用下結構的應力及變形的響應,并確定出其受力薄弱部位。防噴器體量較大且結構復雜,建立整體模型分析時可能會對局部結構考慮不周全,而局部的不連續結構往往由于應力集中需要重點關注。子模型技術[9]是對結構局部小范圍區域進行詳細分析計算的有效手段。劉斌等人[10]對大型固定管板整體進行應力分析,隨后用子模型技術分析了換熱管與管板連接結構的應力狀況。

在較高的壓力載荷下,防噴器部分結構的材料已經進入塑性狀態,基于線彈性材料的分析方法無法準確體現設備真實受力狀態,采用應力分類的方法可根據應力所處位置對應力進行分類評定,能夠較為合理地對危險部位進行分析[11-12]。此外,隨著彈塑性理論分析方法和有限元數值分析技術發展,基于彈塑性材料的非線性分析更符合實際,得到越來越廣泛的應用[13-15]。

基于以上,本文以某型號單閘板防噴器為研究對象,依據JB 4732—1995《鋼制壓力容器——分析設計標準》(以下簡稱JB 4732—1995)[16],分別采用應力分類法和極限載荷法對殼體進行強度分析。針對閘板開啟和閘板關閉兩種工況,分別進行強度分析和評定。采用子模型技術對高應力區域進行應力分析和優化。

1 有限元建模及分析方法

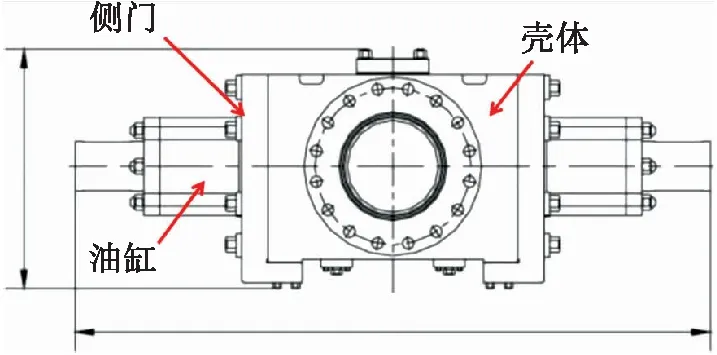

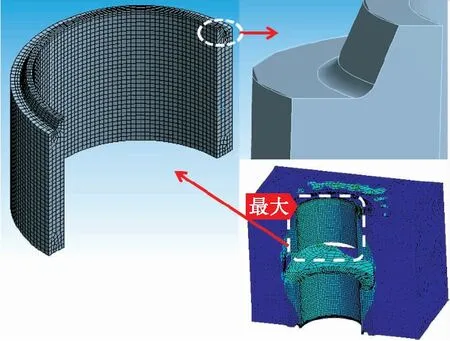

閘板防噴器由多個部件構成,內部結構復雜,見圖1。上下連通相串聯的防噴器,兩側安裝有側門,側門內包含活塞和活塞桿等部件用于推動閘板。當鉆井作業過程中發生危險情況時,防噴器通過液壓使閘板從防噴器兩側向中間運動,封閉井口。防噴器內腔包含介質流通的圓柱形通道和矩形閘板通道,側門通過螺栓與殼體連接,因此防噴器殼體在工作時既承受內部介質壓力又承受側門上的螺栓拉力,應力情況較為復雜,有必要對其進行強度分析與評定。

圖1 閘板防噴器示意圖Fig.1 Schematic diagram of ram blowout preventer

1.1 模型描述及參數設置

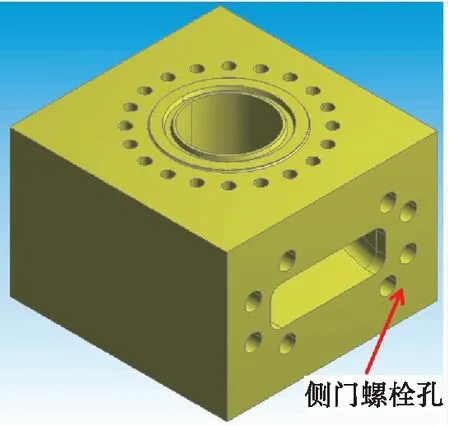

閘板防噴器三維模型及有限元計算模型圖2。圖2-a)是某單閘板防噴器殼體結構三維模型。殼體上部連接環形防噴器,下部連接雙閘板型防噴器,左右兩側通過螺栓與側門連接。

a)三維模型a)3D model

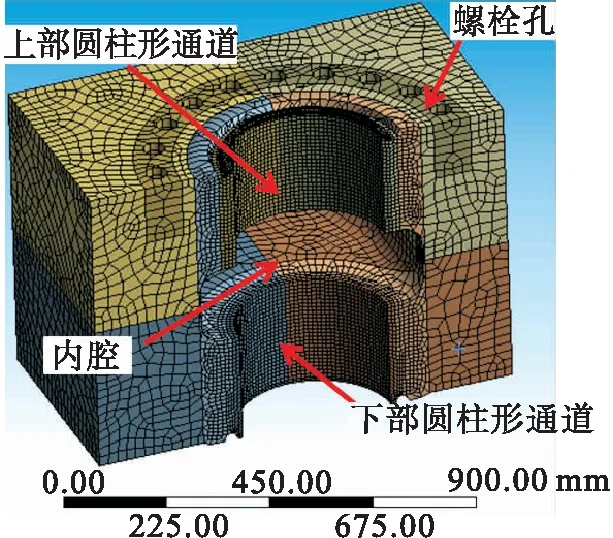

b)有限元計算模型b)Finite element calculation model

考慮到閘板防噴器結構與載荷分布的對稱性,同時為了降低計算耗時,建立1/2殼體模型。使用Solid186單元對模型劃分網格得到單元總數87 531個,節點總數 285 892 個,見圖2-b)。根據該閘板防噴器安裝部位及運行狀況,在殼體上下側螺栓孔處約束x、y、z方向的自由度,不考慮上下側螺栓預緊力,將對稱面設置為對稱約束。設備額定工作壓力為21 MPa,靜水壓強度試驗壓力為32 MPa。考慮鎖緊軸對側門的拉力和腔體內壓對側門產生的等效壓力,對側門螺栓孔(8個)處添加總螺栓力3.46×106N,殼體內腔施加均布工作壓力。設備材料為奧氏體型不銹鋼,牌號S30408,彈性模量E為195×103MPa,屈服強度ReL為205 MPa,設計應力強度Sm為137 MPa,泊松比為0.3。

1.2 強度分析方法

采取應力分類法和極限載荷法對殼體進行強度分析。應力分類法為彈性分析法,材料的應力、應變始終保持線性關系,當應力超過屈服強度時,結構中的應力為“彈性虛擬應力”,需要用塑性理論準則對“彈性虛擬應力”進行分類和評定[17]。

極限載荷法為非線性分析法,材料模型設置為理想彈塑性,選用雙線性等向強化模型來滿足材料特性。隨著載荷的增加,結構從彈性狀態到局部塑性狀態再到整體或局部全域屈服形成“塑性鉸”,因而喪失承載能力,此時相應的載荷稱為極限載荷。非線性計算采用逐步加載的增量算法,所有載荷按同一比例增加,當結構發生屈服時,需調整載荷增量以滿足收斂要求[18]。

2 計算結果與討論

2.1 應力分類評定

根據實際運行情況,閘板防噴器結構分為閘板全開(工況1)和閘板關閉(工況2)兩種工況。工況1時,閘板處于開啟狀態,介質均勻充滿防噴器內腔;工況2時,閘板關閉并與腔體上部密封,阻止了介質流通,因此腔體上部柱形通道內無介質(即此處不施加壓力)。

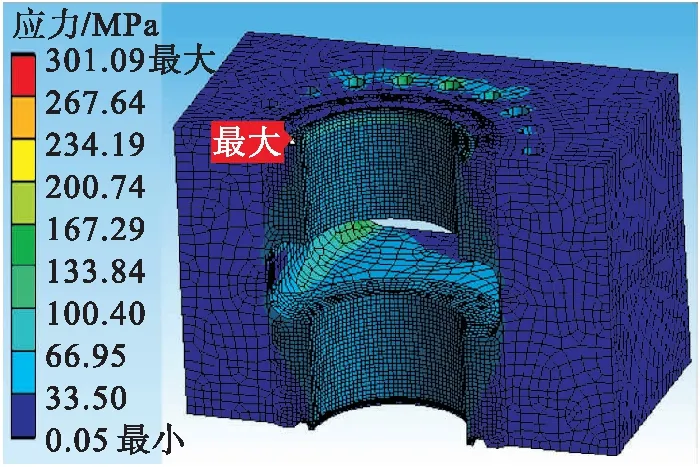

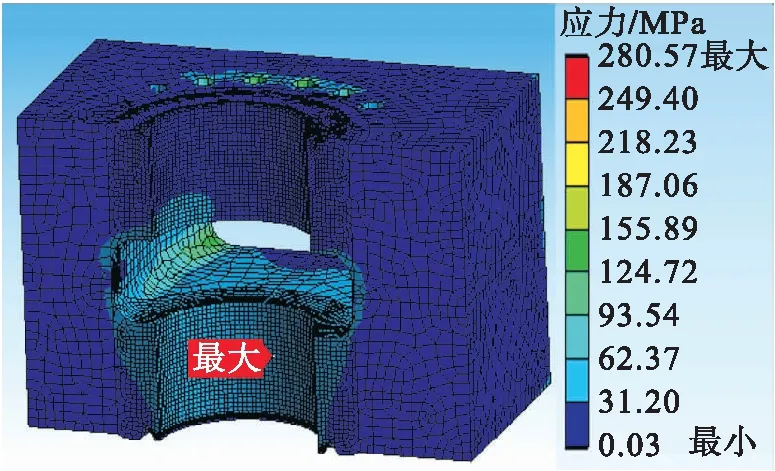

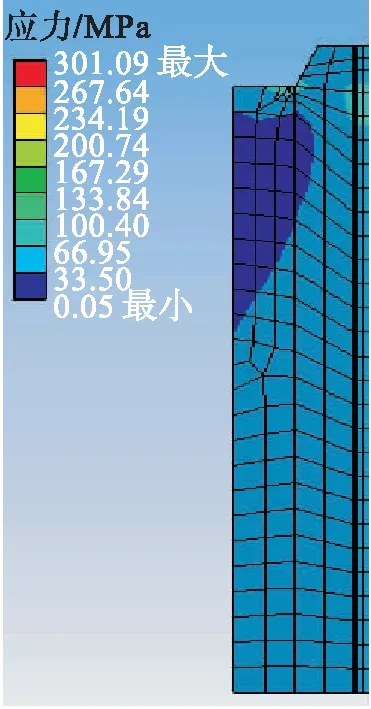

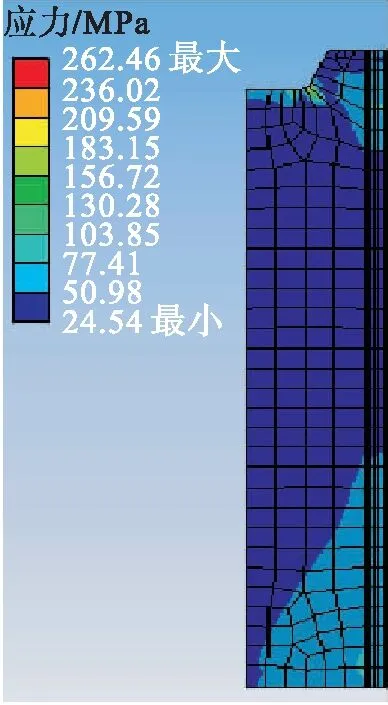

圖3-a)和圖3-b)分別為工況1和工況2條件下殼體的Tresca等效應力云圖。由圖3可以看出工況1條件下最大應力出現在上部的密封墊圈凹槽邊緣處(節點號36205,見圖3-a)中“最大”處),達到301.09 MPa,工況2最大應力出現在殼體下部螺栓孔邊緣(節點號191948,見圖3-b)中“最大”處),達到280.57 MPa。除局部高應力區域外,殼體整體處于彈性范圍且尚有較大裕量。

a)工況1a)Working condition 1

b)工況2b)Working condition 2

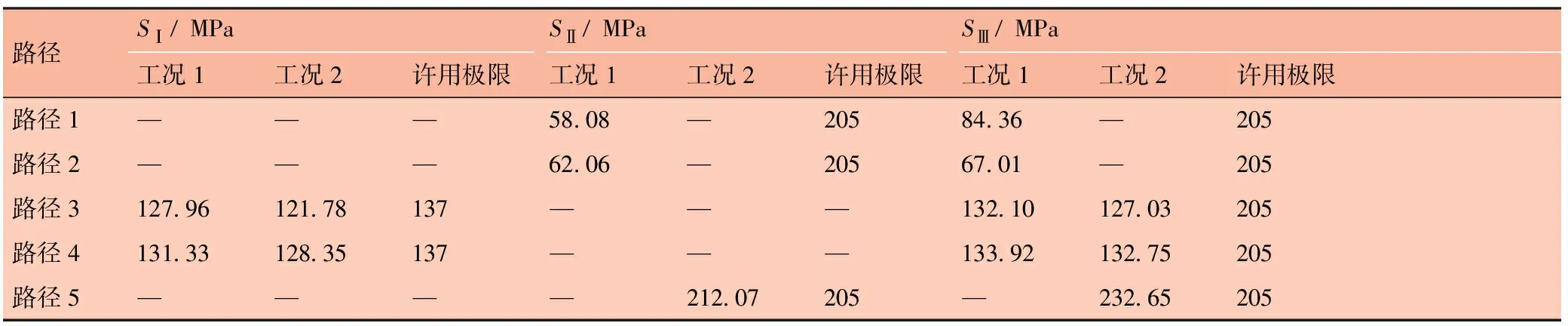

根據應力分布情況,在殼體結構中選取具有危險性和代表性的5條路徑,路徑具體位置見圖4。其中路徑1、路徑2沿殼體厚度方向穿過密封墊圈凹槽邊緣處,路徑3、路徑4為腔體內壁上下邊緣,路徑5通過殼體下部螺栓孔邊緣。由于設備在常溫下工作,因此重點考察殼體結構的局部靜強度,不考慮溫差應力。JB 4732—1995規定:一次局部薄膜應力強度(SⅡ)小于1.5KSm,一次總體薄膜應力強度(SⅠ)小于KSm,一次薄膜加一次彎曲應力強度(SⅢ)小于1.5KSm,K為載荷組合系數。由于不考慮風和地震載荷,此處K值取1,計算結果見表1。從表1可知路徑5(螺栓孔邊緣)位置處應力強度不滿足許用限值,“—”處由于應力值較低不做分析。

圖4 路徑具體位置示意圖Fig.4 Schematic plot of paths location

表1 應力強度評定表

相比常規設計,采用應力分類法進行設備設計能夠對不同部位應力進行區分,充分發揮材料的承載潛力。但有些應力難以準確分類,強度分析時可能產生安全裕度不足或保守的情況。JB 4732—1995提到,如果加載載荷不超過結構極限載荷的2/3,那么設備應力評定不需要滿足SⅠ、SⅡ、SⅢ的許用值有關規定。因此極限載荷法可作為應力分類法的替代方法,兩種方法滿足其一即可。故采用極限載荷法對殼體做進一步分析。

2.2 極限載荷法分析

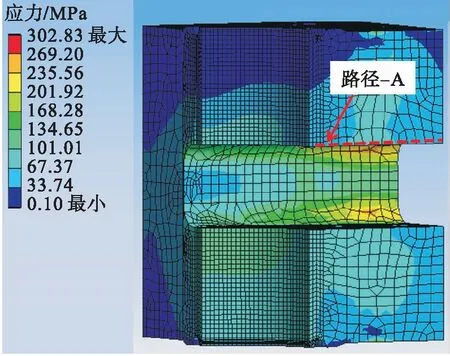

采用JB 4732—1995中的極限載荷法,基于理想彈塑性材料模型計算殼體結構的極限載荷。由于極限分析涉及材料的塑性變形,以殼體在50 MPa時的應力狀態為例進行分析,此時部分區域的材料進入塑性狀態,見圖5。

b)工況2b)Working condition 2

由圖5-a)可以看出,內腔的邊角位置應力較大,最大應力出現在殼體兩側螺栓孔的邊緣線上。由于工況2條件下上部圓柱通道內側沒有壓力載荷,因此能明顯看到圖5-b)的上部區域整體應力偏小。

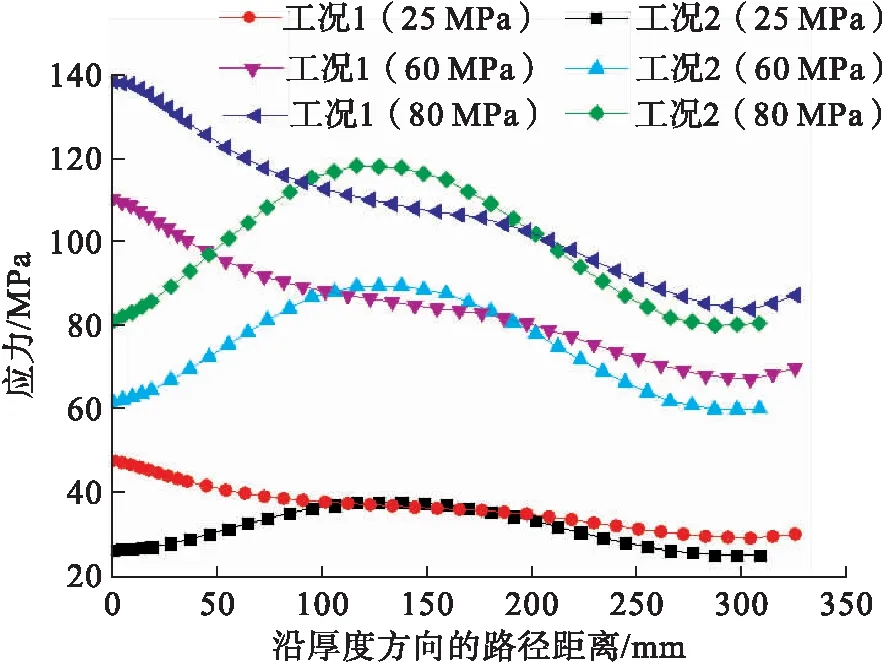

為進一步了解設備內部的應力情況,以路徑-A為例,分析沿殼體厚度方向上的Tresca等效應力分布情況,結果見圖6。

圖6 路徑-A應力分布圖Fig.6 Stress distribution on Path-A

由圖6可知,工況1條件下應力沿厚度方向逐漸減小,而工況2條件下在沿厚度中心處應力達到最大。當壓力為25 MPa時,除局部應力集中區域應力超過屈服應力,殼體結構總體處在彈性狀態。工況2條件下總體應力水平低于工況1條件下總體應力水平,在腔體內表面處,兩工況應力差別較大,當達到殼體中心厚度時兩者接近。另外,考察了殼體結構在較高壓力下(60 MPa和80 MPa)的應力分布,此時結構進入塑性狀態。由圖6可以看出,在厚度中心位置處工況2條件下的應力超過工況1條件下的應力。

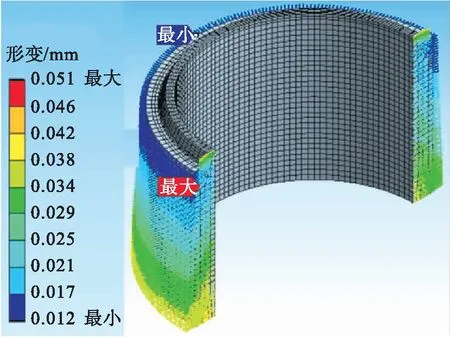

圖7為殼體結構最大位移與載荷曲線。由圖7可以看出,隨著載荷逐漸增大,殼體結構最大位移不斷增大,先呈線性變化,當載荷增大到一定水平時,很小的載荷增量會使變形顯著增加,表明殼體結構由彈性狀態進入屈服狀態并產生塑性流動,隨后將逐步發展到整體結構發生不可限制的塑性變形,因而失去承載能力。當載荷較小時,兩種工況的載荷—應變曲線變化程度基本一致。隨著載荷的增大,兩種工況的應變變化幅度出現差異,工況1的應變增加幅度較大,較早產生了塑性流動。通過2倍彈性斜率準則確定設備極限載荷,并取極限載荷的2/3作為許用載荷[16-17]。圖7中A、B點分別為工況1、工況2對應的極限載荷,其計算結果見表2。

圖7 殼體載荷—應變曲線圖Fig.7 Load-strain curves of shell

表2 極限載荷計算結果表

2.3 子模型技術分析

子模型技術是對結構局部區域進行精確分析計算的有限元技術[19-20]。使用該技術可以在原有計算和分析基礎上,對關鍵部位和區域進行提取,并進一步深化模型細節,然后完成詳細計算。在減少計算時間和保證計算精度前提下,可以更有效地進行局部結構應力分析。

2.3.1 子模型建立及計算結果

針對上述2.1節中工況1條件下密封圈凹槽邊緣應力較高的現象,對邊緣作倒圓角處理。由于僅涉及局部模型細化修改,因此采用子模型技術對局部高應力區域進行分析,以減少計算耗時并提高計算精度。子模型有限元模型見圖8,其中子模型中圓角處均進行了網格細化。

圖8 子模型有限元模型圖Fig.8 Finite element model of sub model

子模型和總模型對應位置的應力分布見圖9,其中圖9-a)為總模型應力分布,圖9-b)為子模型應力分布。由圖9可以看出,子模型中最大應力為262.46 MPa,出現在倒角處且較總模型應力有所降低。子模型中沿厚度方向應力分布較為平均,整體處于較低的應力水平。對子模型的路徑1(對應圖4中路徑1)進行應力線性化分析,計算得到SⅡ為42.25 MPa,相比整體模型計算結果減少27%。SⅢ為53.91 MPa,相比整體模型計算結果減少36%。

a)總模型a)General model

b)子模型b)Sub model

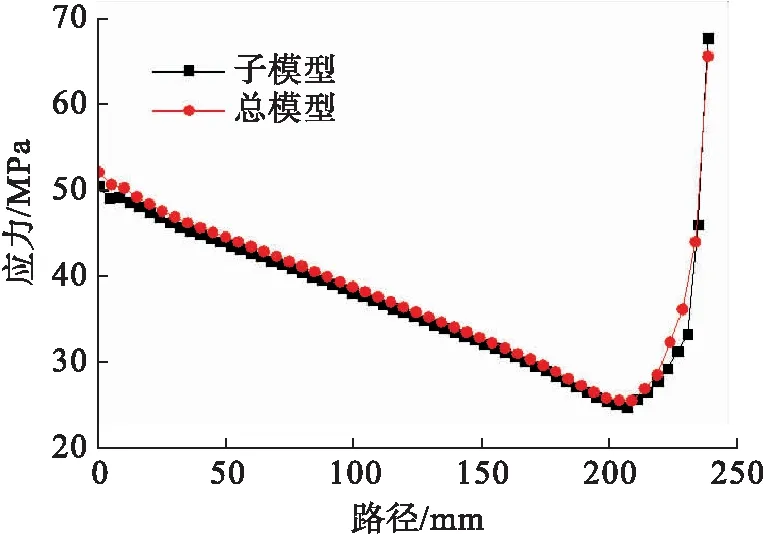

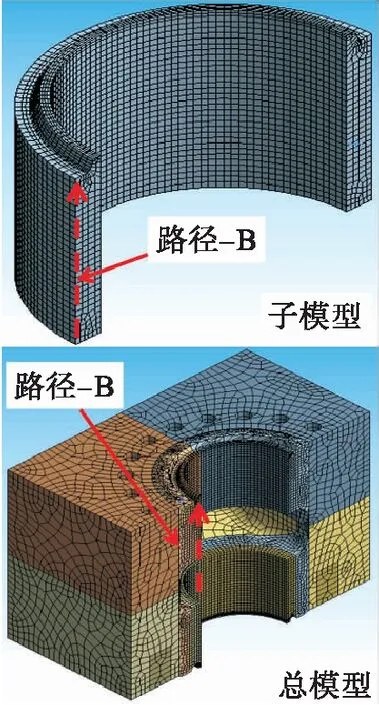

2.3.2 切割邊界驗證

子模型是總模型的一部分,計算時需要從總模型中提取子模型邊界,并施加到子模型計算邊界上。將子模型外壁及對稱面設為切割邊界,見圖10。為便于對比邊界處應力數值的差異,設立邊界面上路徑-B,見圖11。圖11中子模型路徑從邊界處選取,總模型路徑從總模型中邊界處位置選取,路徑方向均由下至上。由圖11可以看出,子模型和總模型在切割邊界上的應力分布情況基本一致,說明子模型與總模型應力場能夠較好匹配,因此子模型切割邊界的選取是準確的,可以應用子模型進行詳細的局部應力分析和評定。

圖10 子模型切割邊界圖Fig.10 Cut boundary of sub model

a)應力分布a)Stress distribution

b)邊界位置b)Boundary path

3 結論

依據JB 4732—1995,采用分析設計的應力分類法和極限載荷法對某單閘板防噴器進行應力計算和評定,并應用子模型技術對重點區域做局部優化和詳細分析。研究得出以下主要結論。

1)采用基于線彈性材料的應力分類法和基于理想彈塑性材料模型的極限載荷法法,對防噴器殼體結構進行應力計算,分別考慮閘板開啟和閘板關閉兩種工況,并對高應力危險區域進行應力分析評定。分析表明,設備殼體強度滿足JB 4732—1995標準要求,并且尚存在一定裕度。

2)運用子模型技術,在原有結構模型和分析結果處理的基礎上,對局部危險區域進行優化調整并分析驗證了切割邊界的準確性。對殼體結構不連續處作倒圓角處理后,可減少邊緣應力并均化沿厚度方向的應力分布,高應力區SⅡ、SⅢ應力強度有明顯降低。該研究成果可為體量較大、結構復雜的大型設備以及載荷和結構不具有對稱性的應力分析和優化提供新思路。