完整性操作窗口在南海某深水氣田的首次應用

王聚團

中海石油(中國)有限公司深圳分公司, 廣東 深圳 518067

0 前言

設備設施完整性管理是一個完善的、系統的管理過程,是用整體優化的方式確保設備設施在整個生命周期,達到可靠性、安全性、環保性以及經濟性的要求[1-2]。設備設施完整性管理主要從設計建造、檢驗維修和工藝安全三方面進行。在設計建造方面,主要是確保設計建造符合國內、國際的法律法規以及相應的設計標準和規范;在檢驗維修方面,主要是制定和執行基于風險、狀態和時間的檢驗維修計劃[3-4];在工藝安全方面,主要是將影響設備完整性的工藝操作參數控制在合理范圍內。

海上油氣田尤其是深水油氣田,在實際的設備設施完整性管理中面臨環境工況惡劣、設備設施種類繁雜、風險管控要求高、維修難度大且成本高等問題[5]。經過近幾十年的技術發展,中國海上油氣田的設備設施管理,尤其是在設計建造和檢驗維修方面,已經形成了一套相對完整的管理體系[6-7]。但在工藝安全方面,目前仍然依賴于有經驗的生產操作員在基于離散控制系統(Distributed Control System,DCS)中進行日常管理,尚未形成一套行之有效的工藝安全管理系統。隨著危害和可操作性(Hazard and Operability,HAZOP)以及基于風險的檢驗(Risk Based Inspection,RBI)等工藝安全管理技術的引進和普及[8-9],針對海上油氣設備和管道失效的工藝因素進行持續的監測和分析,對可能存在的工藝安全風險進行評估并制定應對措施,應該受到重視。

完整性操作窗口(Integrity Operating Window,IOW)是美國石油協會(American Petroleum Institute,API)從工藝安全角度查找并消除設備失效的因素、降低設備的腐蝕風險,專門制定的針對工藝操作參數控制的一套推薦做法(API RP 584《完整性操作窗口》,以下簡稱API RP 584)[10]。IOW是設備設施完整性管理在工藝運行操作層面的重要組成部分,當前僅在國內外的一小部分陸地煉化企業有初步應用,但隨著其在南海某深水氣田的首次應用,將會在海上油氣田逐步得到推廣。

1 IOW類型與建立流程

IOW是一套被定義的工藝操作參數界限,通過建立、設定和監控這些操作界限(如高報警、高高報警、低報警、低低報警),一旦超出這個界限,IOW將會反饋一個警報,提示操作參數已經超限,并需要采取已經制定的響應措施,將操作參數重新控制在正常范圍內,從而預防設備的失效或工藝安全事故的發生,確保設備設施的安全運行。

1.1 IOW類型

根據影響設備完整性和可靠性的不同工藝參數,可以將IOW分為兩種類型,即物理型IOW和化學型IOW。物理型IOW主要是指在設計變量范圍內維持控制的關鍵工藝流程參數,如設計壓力、操作壓力、氣體分壓、壓差、操作溫度、露點、流量和藥劑注入量等。化學型IOW主要是與工藝中的化學反應和流體的含量有關,如pH值、水含量、硫含量、鹽含量、氧含量、氨含量和總酸值等。

根據不同的工藝參數超限運行對設備完整性和可靠性造成的結果,可以將IOW分為安全操作區間及關鍵界限和標準界限,見圖1。關鍵界限是指如果某項工藝參數超出關鍵界限值并持續一定的時間,就可能迅速導致設備失效。標準界限是指如果某工藝參數超出標準界限值并維持一定的時間,就可能在一定的時間內導致設備失效。

1.2 IOW建立流程

API RP 584明確規定了IOW建立的流程,見圖2。IOW建立流程主要分為五個步驟:定義設計和操作條件、定義設備失效機理、羅列導致設備失效的工藝參數、設定工藝參數界限、制定超限后的響應措施。

2 IOW在南海某深水氣田的首次建立

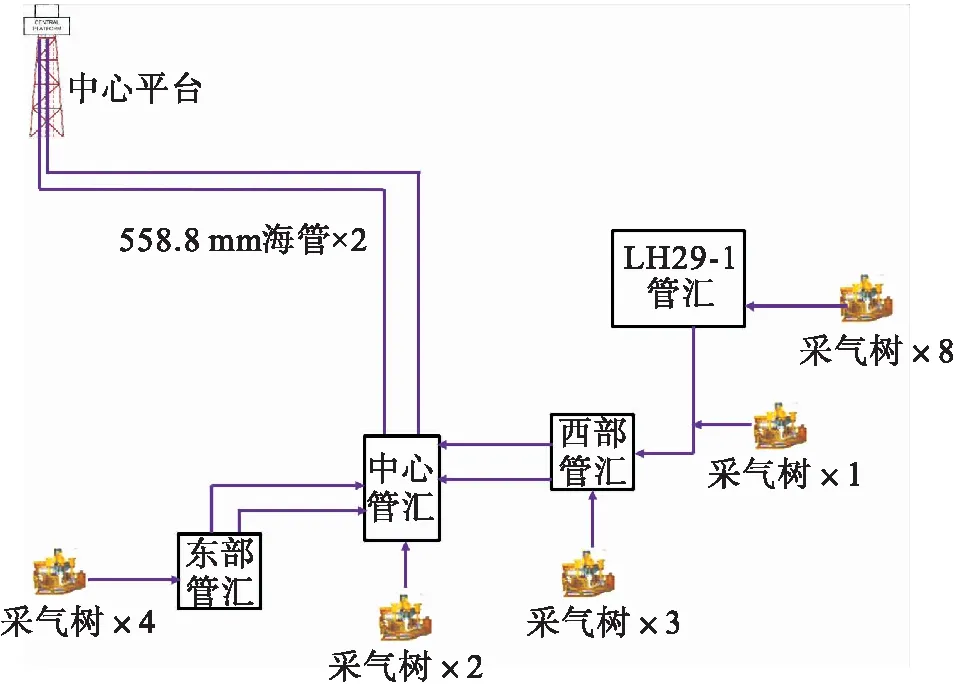

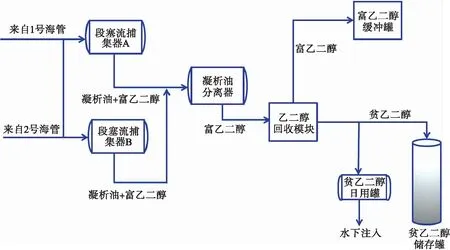

南海某深水氣田主要設施包括1套包含18口井的水下生產控制系統、2條558.8 mm的海底天然氣管道、中心平臺主工藝分離及壓縮系統、1套乙二醇回收裝置以及若干化學藥劑注入系統,其水下生產工藝見圖3,平臺生產工藝見圖4。由于此次IOW建立只考慮了液相工藝流程,因此圖4不包含氣相工藝流程。

圖3 南海某深水氣田水下生產工藝簡圖Fig.3 Simplified subsea production process of deepwatergas field located in South China Sea

圖4 南海某深水氣田平臺生產工藝簡圖Fig.4 Simplified platform production process of deepwater gas field located in South China Sea

根據API RP 584首次在某南海深水氣田建立的IOW系統,共選取了143個關鍵工藝參數作為基礎,為簡單起見,以下僅以選取的部分IOW參數為例,介紹該深水氣田IOW系統的建立過程。

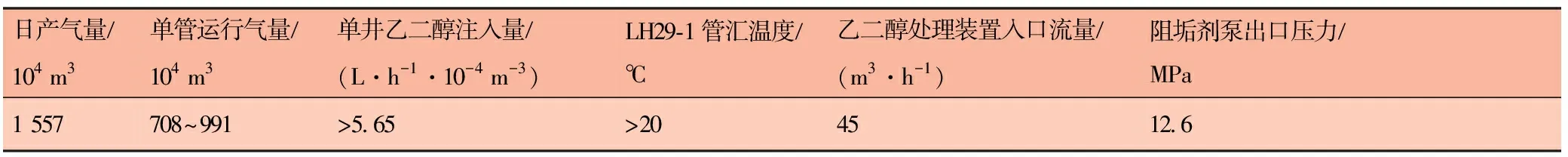

2.1 定義工藝操作條件

該深水氣田的定義工藝操作條件見表1,日產氣量1 557×104m3左右,單管運行氣量在708×104~991×104m3之間,單口井乙二醇的注入量不低于5.65 L/h/104m3,LH29-1管匯溫度不低于20 ℃,乙二醇處理裝置正常入口流量45 m3/h,阻垢劑泵出口壓力維持12.6 MPa。

表1 定義的工藝操作條件表

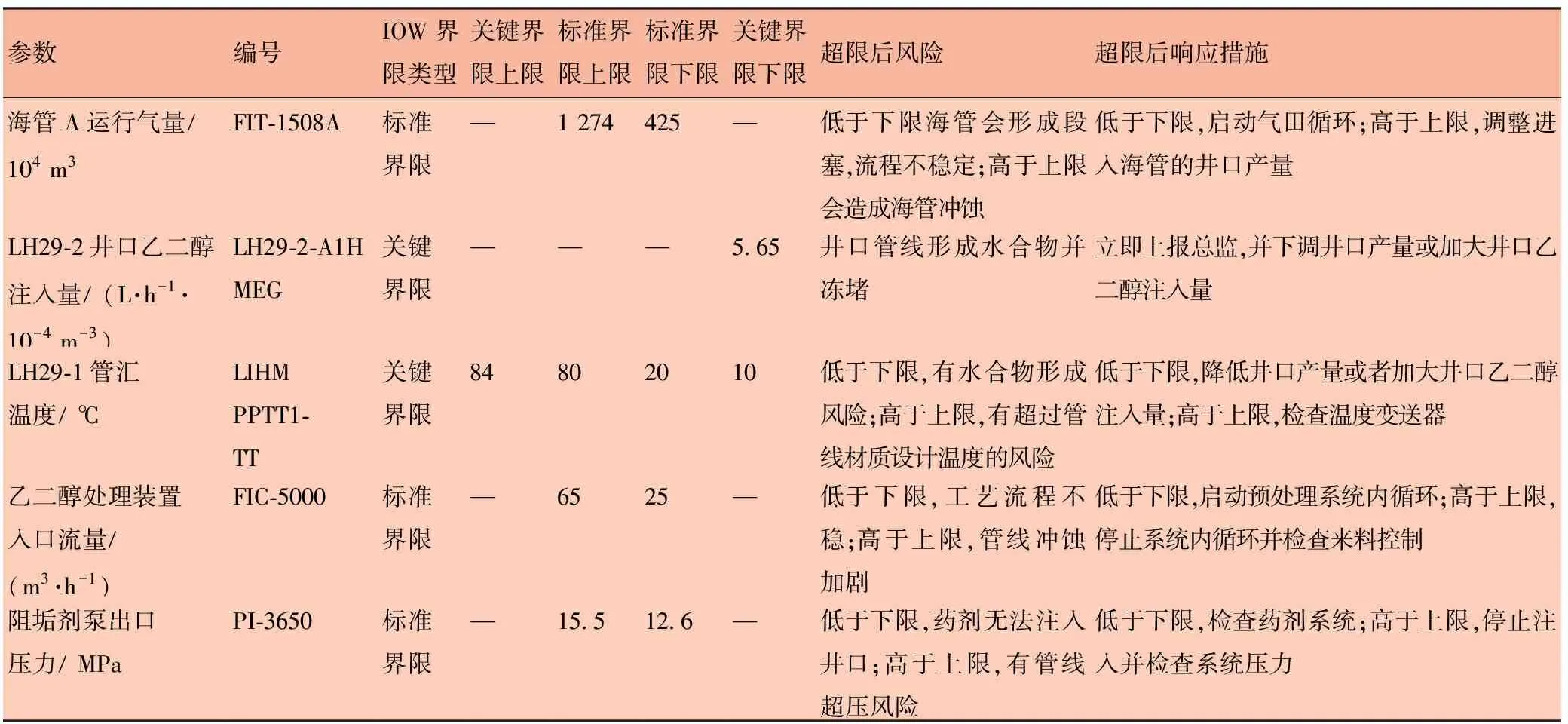

2.2 建立IOW清單

針對該深水氣田的定義工藝操作條件,通過分析可能造成相關設備失效的機理及風險,發現單管運行氣量過低會造成海管積液嚴重、過高則會造成海管沖蝕,井口乙二醇注入量過低會造成井口管線形成水合物并凍堵,乙二醇處理裝置入口流量波動會造成管線沖蝕加劇,乙二醇再生塔塔底溫度過低會造成乙二醇產品含水量超標、過高會造成乙二醇蒸發損失,阻垢劑泵出口壓力過高會造成管線超壓。在明確存在的風險后,對不同工藝參數設定具體操作界限以及超限后的響應措施,并形成IOW清單,見表2。IOW清單包括工藝參數的基本信息、IOW類型、操作界限、超限后的風險,以及超限后的響應措施。

表2 IOW清單表

2.3 建立IOW在線管理系統

IOW清單的制定是建立IOW在線管理系統的前提。IOW清單中與工藝參數相對應的調整與優化通常都在DCS系統上完成,而DCS系統則由中控操作員輪流進行操作。中控操作員的職責是在IOW超限發生后及時采取調整措施,使其重新回歸正常工況。為統計并分析IOW超限的根本原因,同時減少中控操作員的工作負荷,并避免不同中控操作員的不連續性和操作差異性,該深水氣田在建立IOW在線管理系統時,并未直接在DCS系統上進行創建,而是采用陸地遠程連接DCS系統的方式進行創建,并指定專門的工程師對整個IOW在線管理系統進行操作和維護。

考慮到IOW大量實時數據的計算與分析,IOW在線管理系統的建立采用了Spotfire數據處理軟件。Spotfire數據處理軟件是美國TIBCO公司研發的以可視化功能為中心的數據分析工具,它能連接多種類型的數據源文件,通過簡單操作,即可以利用其優秀的即席分析能力和豐富的可視化圖表,得到數據的可視化結果。

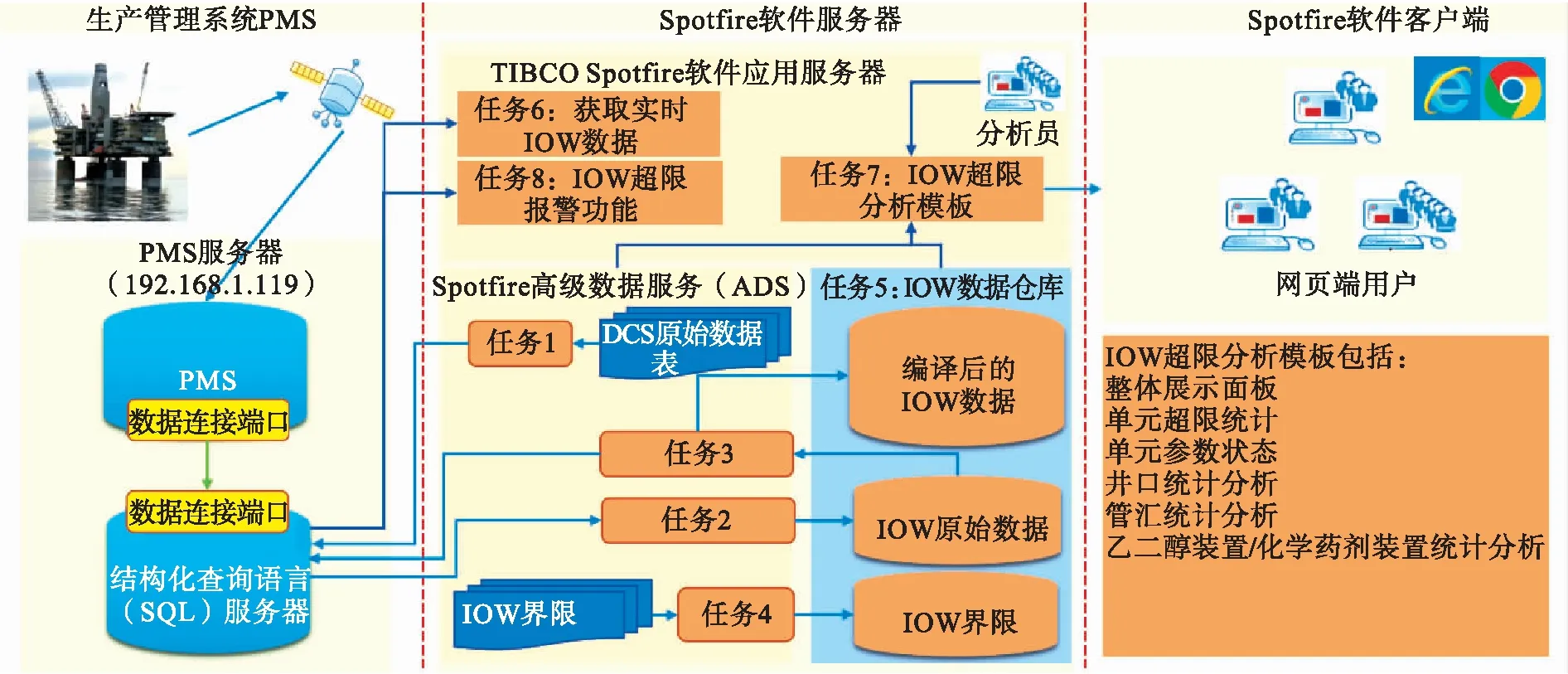

南海某深水氣田的IOW在線管理系統架構見圖5。在該系統中,海上DCS系統中的IOW數據通過衛星鏈接傳到陸地的生產管理系統(Production Management System,PMS)中,通過PMS中專門數據接口連接到Spotfire數據處理軟件,由Spotfire數據處理軟件對接收到的IOW數據,根據設定的界限進行實時監測和處理,對超限的IOW進行匯總和計算,并形成每日IOW超限記錄和每月IOW超限報告,由專門的工程師對超限情況進行分析,并提出相應的改進措施。

圖5 IOW在線管理系統架構圖Fig.5 Structure of IOW online management system

2.4 建立IOW超限報告體系

2.4.1 IOW每日的超限記錄

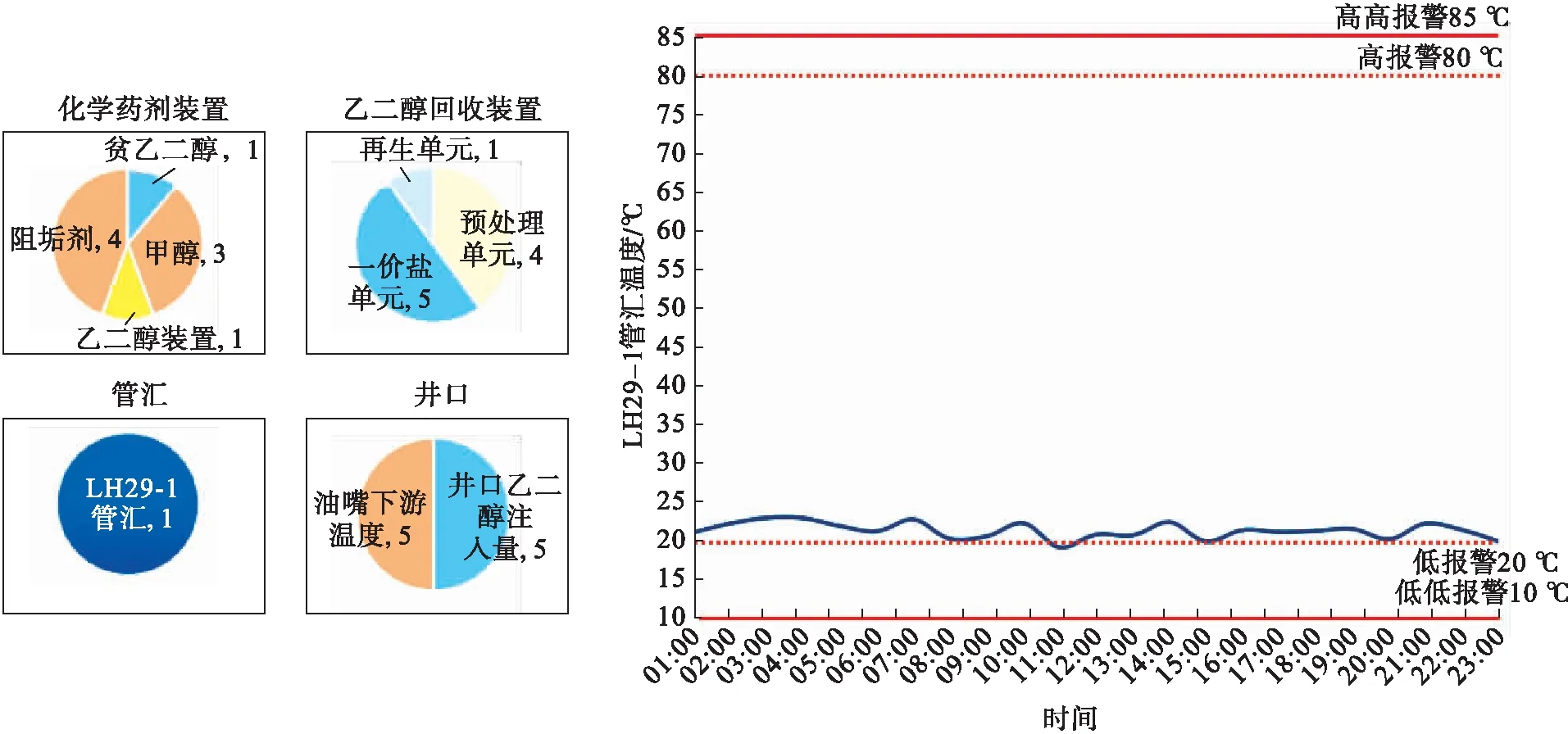

2021年7月14日的IOW超限記錄界面見圖6,該記錄詳細展示了不同生產單元中不同工藝參數的IOW超限情況,以超限記錄中的LH29-1管匯溫度為例。如圖6所示,LH29-1管匯溫度一直在標準界限的下限值20 ℃左右波動,并伴有短暫的超限發生。

圖6 IOW每日超限記錄界面圖(2021年7月14日)Fig.6 Daily IOW excursion log(14thJuly 2021)

工程師分析圖6 IOW超限記錄時,首先要了解在超限發生后,中控操作員是否按照IOW清單執行對應的響應措施,然后查找發生超限的根本原因,并制定相應的改進措施,以避免超限的再次發生。鑒于LH29-1管匯溫度一直在標準界限下限附近波動,專門工程師在確認中控操作員執行了響應措施后,進一步分析在該溫度條件下形成水合物的必備條件。LH29-1管匯形成水合物的臨界條件是壓力達到23 MPa且溫度達到5.6 ℃,因此在當前操作條件下(壓力10.2 MPa,溫度21 ℃)沒有形成水合物風險,并建議重新設定LH29-1管匯溫度標準界限和關鍵界限的下限值,以符合實際操作工況。

2.4.2 IOW每月的超限報告

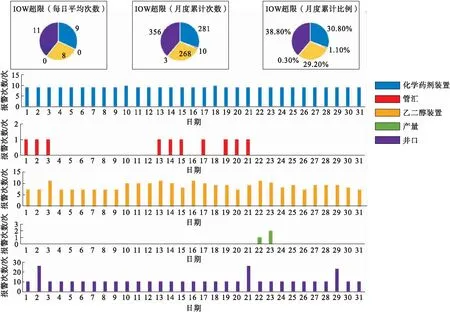

圖7為2021年7月的IOW超限報告,該報告詳細展示了在不同生產單元中不同工藝參數當月所有的IOW超限情況,并分別記錄了各個生產單元平均每日的超限次數、月度累計超限次數及超限趨勢。

圖7 IOW每月的超限報告圖(2021年7月)Fig.7 Monthly report of IOW excursion(July 2021)

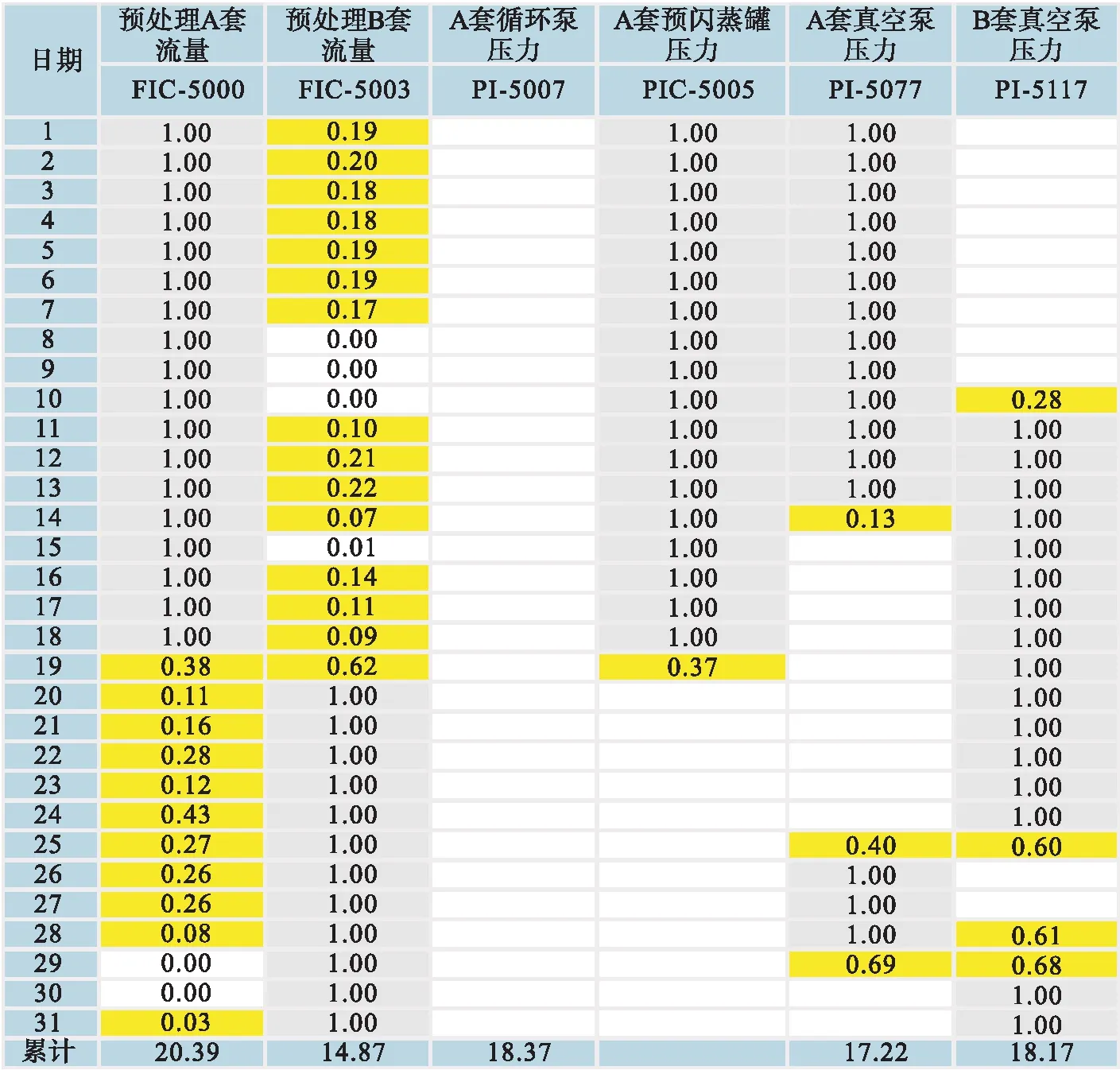

圖8為乙二醇處理裝置月度的IOW超限報告,該報告詳細記錄了乙二醇處理裝置中每個IOW參數每日累計超限時間和每月累計超限時間,并用不同的顏色區分,白色表示每日超限時間在30 min以內,黃色表示每日超限時間在30 min~24 h,灰色表示每日超限時間為24 h(灰色主要用來表示該參數對應的設備處于離線狀態)。

圖8 乙二醇處理裝置月度的IOW超限報告圖(2021年7月)Fig.8 Monthly IOW excursion report of MEG recovery unit(July 2021)

IOW每月超限報告由生產部門和工藝安全部門定期進行聯合分析,在每日記錄的分析基礎上,針對頻繁發生的超限情況或者累計超限時間長的工藝參數制定相應的整改措施,針對性地改進或優化。

2.5 IOW在線管理系統的持續改進

南海某深水氣田IOW在線管理系統雖然已經建立并且開始實際應用,但仍然存在改進之處。

在建立IOW清單時,盡管API RP 584沒有要求在IOW清單上顯示IOW超限后的風險評估結果,但如果能夠在IOW清單及IOW在線管理系統中明確顯示超限后的風險評估結果[11],會從根本上強化IOW管理人員的風險防控意識,嚴格控制中高風險超限的發生。

IOW在線管理系統建立之初,為有效推進系統測試,只包含了143項關鍵工藝參數,而該深水氣田實際的關鍵工藝參數如氣井環空壓力等[12-13]至少有300多項,應該對IOW在線管理系統進行擴容,增加更多的IOW關鍵工藝參數。

目前,IOW在線管理系統的關鍵工藝參數大多為物理型IOW,對于化學型IOW如pH值、含水量、H2S含量、氯離子含量、防腐劑余量等則鮮有錄入。針對化學型IOW應該盡快納入到該系統進行統一管理。

IOW在線管理系統目前受限于衛星鏈路的寬帶速率和工業控制網絡的安全要求,尚不能發送即時的超限警報到專門工程師或更高級別的IOW管理人員。研究并建立專用的超限警報發送通道,及時對超限情況進行處理,應引起重視。

3 IOW的實際應用意義

目前,盡管IOW在國內外并未大范圍推廣和應用,但其在南海某深水氣田的首次成功應用,對中國海上油氣田的管理,尤其是在設備設施完整性管理、工藝安全管理方面具有重要的指導意義,對當下數字化、智能化油氣田建設也有借鑒作用。

3.1 提升油氣田完整性管理水平

IOW從工藝安全的角度,通過結合關鍵工藝參數的超限和超限可能帶來的風險,可以準確識別可能導致設備失效的工藝原因,并針對具體的工藝參數進行合理的調整及優化,制定出超限后的響應措施,便于日常的風險分級管理,既控制了設備的失效風險,又達到生產效益的最大化。

IOW的管理,不僅可以通過物理和化學控制,控制承壓設備的使用壽命及可靠性,還可以與RBI進行深度融合[14-15]。RBI的主要功能是識別風險、調整檢驗周期、提供設備與管道優化的檢驗策略,通過IOW與RBI的深度融合,及時進行腐蝕回路的參數更新和優化,對腐蝕回路的腐蝕風險進行精確調整和控制,并更新腐蝕回路的檢驗頻次和方法,從而降低腐蝕回路失效的風險。

3.2 提升油氣田的工藝安全管理

IOW的本質是通過建立新的工藝操作規則,控制關鍵工藝參數在正常的運行區間,確保設備的完整性及使用可靠性,減少工藝安全事故的發生。

通過IOW建立,可以持續監測工藝操作參數的界限,確保工藝生產安全和工藝產品質量;持續訓練中控操作人員的操作方法并加深對工藝流程風險的認識;持續提升生產管理人員的工藝分析水平并改進工藝技術;根據IOW的分析結果進行工藝變更,更有針對性地進行相應的變更管理和風險管控。

除此之外,通過IOW建立可以維持工藝系統的穩定,還可以減少控制系統警報次數。根據ANSI的標準[16],每個中控操作員在每小時能夠有效處理的最大警報數是6個,若超過則中控操作人員無精力專注處理警報。通過IOW可以有效控制并減少警報的發生,從而促使中控操作人員更加專注于警報的處理和工藝的操作,確保工藝安全。

3.3 融合數字化、智能化油氣田建設

當前各大油氣公司都在向數字化、智能化轉型[17],轉型的核心在于智能設備和儀表的廣泛應用,而智能設備和儀表應用的根本目的就是實現對工藝參數的監測和控制。IOW在線管理所建立的工藝參數數據庫可以作為智能化儀表選型、完整性管理數據平臺建設和生產工藝流程優化的基礎,經由專門的電儀工程師、工藝工程師和腐蝕工程師進行數據管理與分析,建立不同的風險模型,用來推進數字化、智能化油氣田的建設。數字化、智能化油氣田的控制系統比普通油氣田的控制系統更為集中和豐富,中控操作人員的響應速度也會因智能化的建設而提升,因此IOW在線管理可以直接在這種控制系統中建立,并由中控操作員進行IOW的日常管理和維護,但IOW超限記錄和報告仍應交給專門的工程師進行統一的分析。

4 結論

IOW的內容非常豐富,但它提供的操作窗口概念卻簡單明了,建立IOW在線管理的過程也非常簡單且可操作性極強。IOW清單的建立、IOW在線管理系統的建立與IOW超限報告體系的建立,可以作為IOW管理的一個基本流程。目前盡管IOW在國內外的應用較少,但它在提高工藝設備的安全性和可靠性方面有著其他技術無可比擬的優越性。IOW在某南海深水氣田的首次成功應用表明,IOW可以進一步推廣至海上油氣田使用,不僅可以提高海上油氣田的設備設施完整性的管理水平,也可以提升工藝安全管理水平、減少工藝安全事故的發生,同時也能深度融合到數字化、智能化油氣田的建設中。