基于SAE J2521制動噪音問題優化研究

韓厚祿

摘 ?要:本文通過對某車型在開發過程中發生的制動噪音問題的研究分析和設計改進,通過選擇不同摩擦襯片材料、變更摩擦片倒角形狀及消音片材料等多項措施,基于SAE J2521 試驗程序,開展多輪制動NVH噪音臺架試驗,并結合整車路試進行方案驗證,最終有效地改善和優化了制動噪音問題。本文的分析思路及優化過程,對于后續項目的制動系統NVH性能開發具有一定的參考意義。

關鍵字:制動噪音;高頻尖叫;SAE J2521;摩擦片;消音片

中圖分類號:U463.5 ? ? ? 文獻標識碼:A ? ? ? 文章編號:1005-2550(2022)01-0109-10

Analysis And Improvement Of A Certain Passenger Car’s Braking Noise

HAN Hou-lu

( Chery Jaguar Land Rover Co., Ltd. Shanghai Branch, Shanghai ?201103, China )

Abstract: In this article, we through the study of a certain type of passenger brake noise problem analysis and improvement, by introducing a car SAE J2521 test method, the different friction liner materials, different silencing shim, different pads chamfer and slot shape, and finally to solve the problem of the passenger car’s bring high frequency brake squeal noise for effective management.

Key Words: Brake Noise; High Frequency Squeal; Sae J2521; Brake Pad; Friction Material; ?Shim

1 ? ?引言

制動系統作為汽車安全的重要系統之一,市場用戶在追求車輛制動性能的同時,對NVH舒適性方面尤其是制動噪音的關注也與日俱增。由于用車環境、駕駛習慣、制動工況不同等原因,將會使制動系統在車輛制動時中不可避免地會出現制動噪音現象,影響駕乘人員的乘坐舒適性。因此,對減小制動噪音的發生概率和可接受程度之間的平衡,是優化和改善制動噪音問題的主要方向。

本文結合項目經驗,針對某車型在開發初期出現的特定工況下的制動噪音問題,從對噪音現象的識別、噪音的產生機理著手進行分析,探討了抑制制動噪音的優化方案和驗證方法,介紹了臺架驗證方法、過程及整車路試驗證的結果,對今后的制動NVH性能開發及優化具有一定的參考意義。

2 ? ?制動噪音產生的機理

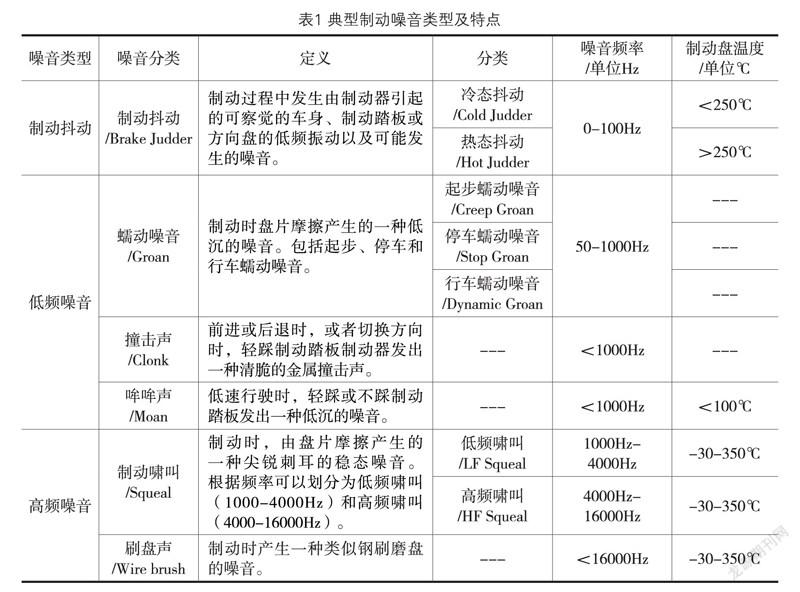

業內一般認為盤式制動器的制動噪音的產生,與制動卡鉗總成和制動盤的設計、以及與周邊懸架系統零部件包括轉向節、輪轂軸承、減震器、彈簧、輪輞等的匹配密切相關。制動噪音的產生機理是通過摩擦片和制動盤的摩擦、振動而產生,通過周邊環境件的結構路徑而傳遞放大。根據行業團體標準《T/CAAMTB 17-2019乘用車制動噪聲及抖動整車道路試驗方法及評價》的定義,當振動頻率低于100Hz時主要表征為車輛的制動抖動,當振動頻率大于100Hz時主要表征為制動噪音,制動噪音按照頻率不同劃分為低頻噪音、高頻噪音兩類。低頻噪音主要有蠕動噪音、撞擊音、哞哞聲等,高頻噪音主要包括制動嘯叫、刷盤音等。典型的制動噪音的分類整理結果見表1所示[1]:

制動噪音的影響因素主要有以下4個方面[2]:

(1)摩擦副特性:制動盤和摩擦片組成的摩擦副是產生制動噪音的源頭,摩擦片的不同材料特性,如摩擦系數、壓縮率、密度等,以及制動時的壓力分布和振動頻率等不同,使得制動噪音的聲壓特性也不盡相同。

(2)底盤結構:制動器總成是制動噪音的主要傳遞路徑,機械特性方面,如摩擦片、制動盤、制動鉗等零部件的重量、剛性、模態等對制動噪音的影響較大。但是,不能單把制動噪音的產生僅僅歸因于卡鉗、摩擦片和制動盤,懸架角模塊等周邊件也與制動噪音息息相關。當制動器總成結構與懸架系統、轉向系統、車身等產生共振耦合時,會不同程度地放大來自摩擦副的振動,對制動噪音的強度有很大影響。與制動器制動噪音強相關的周邊零部件見圖1及表2所示:

(3)氣候環境:試驗研究表明,環境因素對制動噪音的影響很大,在不同溫度、濕度、鹽度的氣候環境因素影響下,可能會導致制動系統零部件的機械特性發生變化,進而導致制動噪音的加速產生及惡化。

(4)制動工況:制動噪音的發生和制動工況也有一定的相關性。例如,有的制動噪音僅在某一特定工況下出現,如起步后輕踩踏板時、中等強度制動時、緊急制動、坡道輕微制動時,或左右轉向行駛帶制動時等。

3 ? ?問題的現象

以某項目車型開發過程為例,在開發初期,路試人員反饋工程樣車在制動耐久試驗的路試過程中有制動噪音發生,主要表現為在中等車速(小于50km/h)或者遇到紅燈以較低車速(小于15km/h)行駛,均輕微地踩制動踏板進行制動時,前輪有偶發刺耳的“吱吱”尖叫聲發出。經工程師現場確認,可以按照試驗人員反饋的特定工況進行復現,主觀評價時認為該噪音表現難以接受。

通過實車確認,鎖定了制動噪音定位為左右前卡鉗位置,利用NVH設備檢測確認到該車的實車制動噪音頻率主要出現在3000-4000Hz頻率范圍內,聲壓值可達80dB-90dB左右,可知屬于典型的制動嘯叫問題。鑒于此,需要在該項目車型上進行設計優化,降低噪音發生機率。

4 ? ?零部件檢測及噪音優化方案分析

本次工程樣車搭載的前制動角模塊沿用的是某量產車型(下文簡稱原型車)的零部件。技術參數如下:前卡鉗為浮動式雙缸制動卡鉗,缸徑為2×45mm,鉗體及支架采用球鐵QT450材質。前通風式制動盤有效半徑為135mm,厚度28mm,材質灰鐵HT250。前摩擦片為低金屬材質。由于本次新開發車型的前后軸荷、懸架零部件相比原型車略有變更,制動耐久路試表明沿用的制動角模塊的噪音性能表現已不滿足項目開發要求,因此需要基于當前最新的軸荷、懸架等周邊環境件的狀態,重新進行優化匹配。

對角模塊的制動零部件進行檢測時,首先檢查零部件的狀態,將前卡鉗、制動盤、摩擦片等零部件拆解返廠,檢查確認零部件的尺寸、固有頻率是否符合設計要求。隨后進行臺架噪音驗證,制定對策和噪音優化方案。

4.1 ? 外觀及尺寸確認

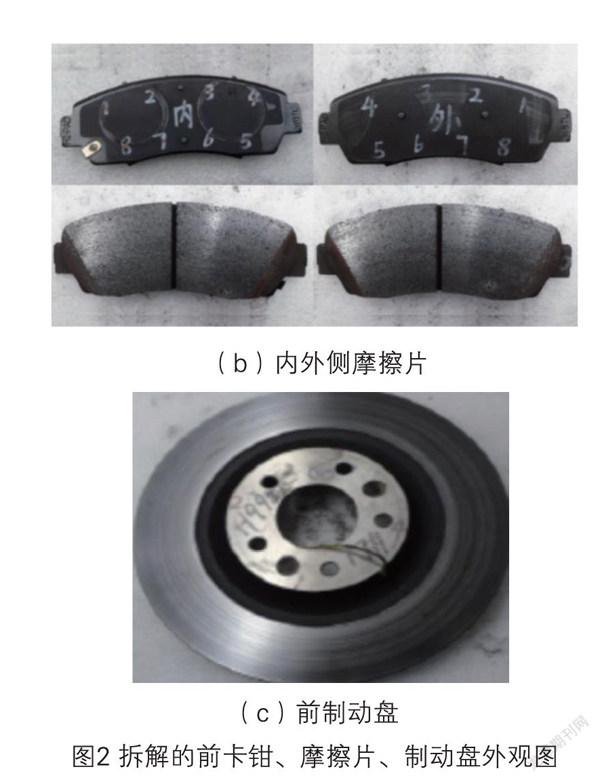

經過現場實車及拆解確認,卡鉗、制動盤、摩擦片的外觀未發現異常磨損、裂紋、變形、燒蝕、偏磨等現象,具體見圖2所示。制動盤的端面及徑向跳動量、DTV盤厚差、磨損量等尺寸檢測也無異常,在此不再贅述。

4.2 ? 制動零部件的固有頻率檢測

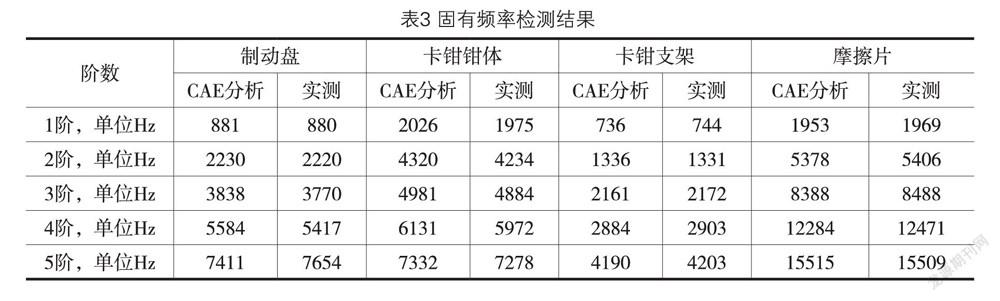

同步選擇與樣車相同批次的制動卡鉗總成、制動盤零部件,檢查確認制動盤、鉗體、支架、摩擦片的在自由狀態下的固有頻率,確認各零部件的固有頻率是否有異常或者頻率接近及重疊的區域。零部件自由模態時的固有頻率測試結果見表3所示。[3]

從測試結果可知,各零部件實測各階次頻率值與CAE分析值在±3%的公差范圍內,兩者基本一致,未發現各零部件之間的固有頻率互相接近或重合的區域,并且各零部件的固有頻率間隔均錯開在50Hz以上,滿足結構設計要求。由此可知制動盤、鉗體、支架、摩擦片的零部件自由模態時固有頻率并無異常。

4.3 ? 制動NVH噪音臺架驗證

對于制動NVH問題,業內一般通過SAE J2521試驗程序,在慣性試驗臺上模擬汽車制動器可能產生制動噪音的各種典型使用工況,幫助分析原因從而改進設計。[4] [5] [6] [7]

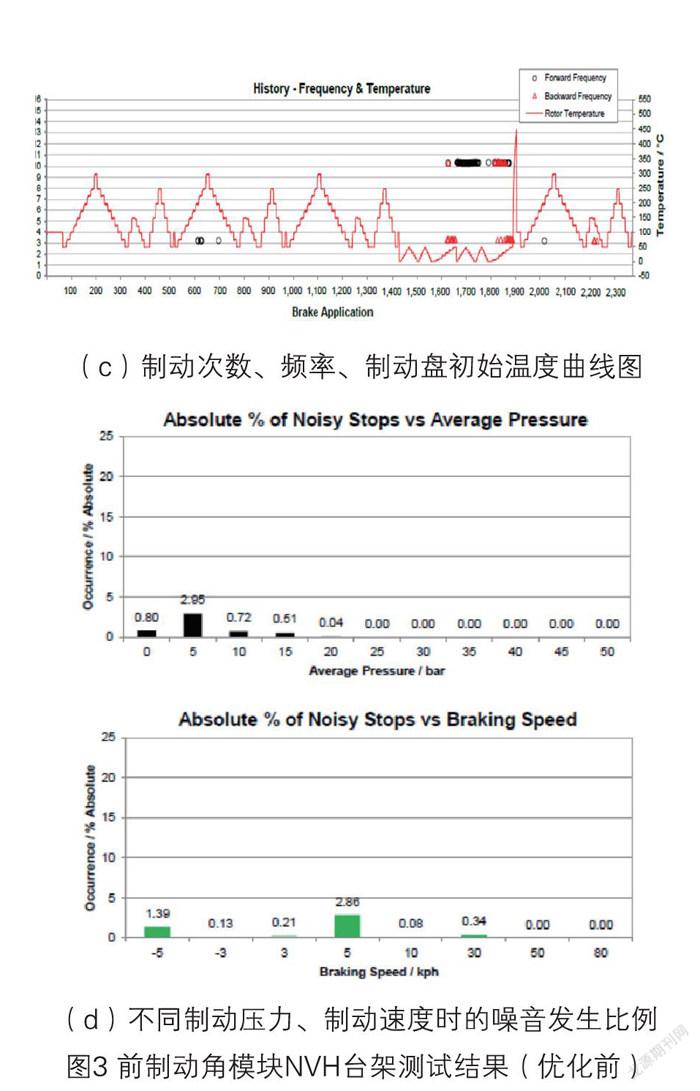

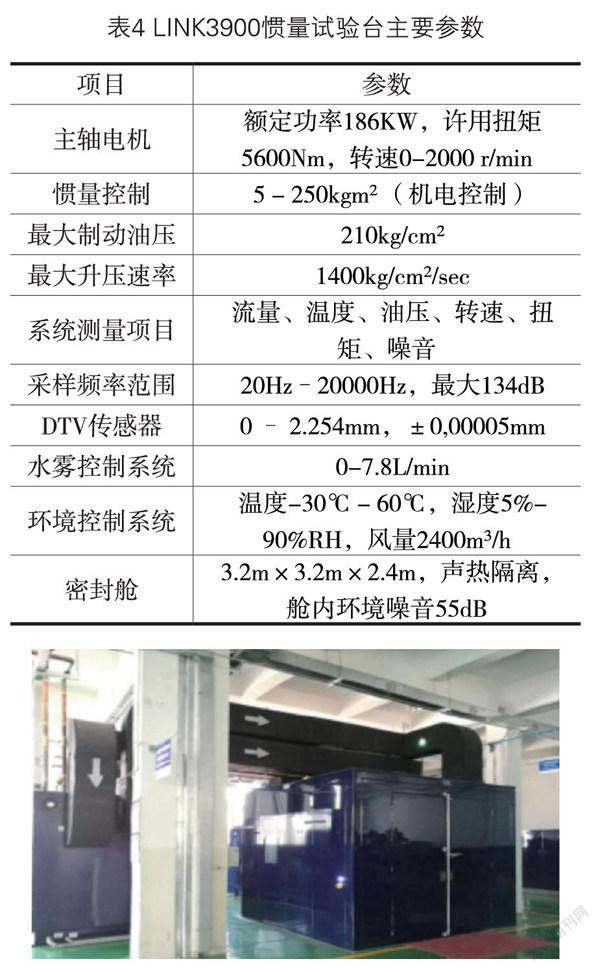

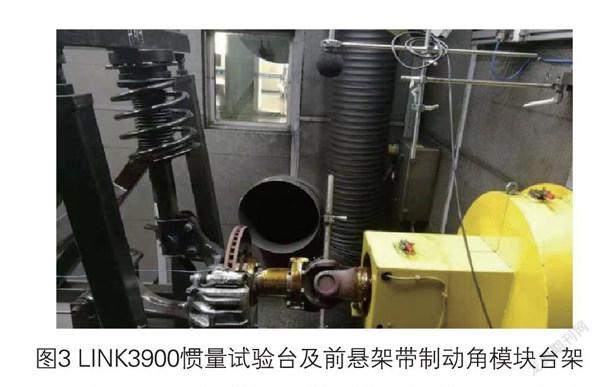

本次臺架試驗時,將前卡鉗總成、制動盤及周邊懸架角模塊(含輪轂軸承、轉向節、減震器、彈簧、轉向拉桿等)安裝到LINK 3900制動慣量試驗臺上,按照SAE J2521標準的測試程序進行試驗,檢查噪音問題是否可以復現。臺架搭建情況及設備可以采集的數據信息分別見表4及圖3所示:

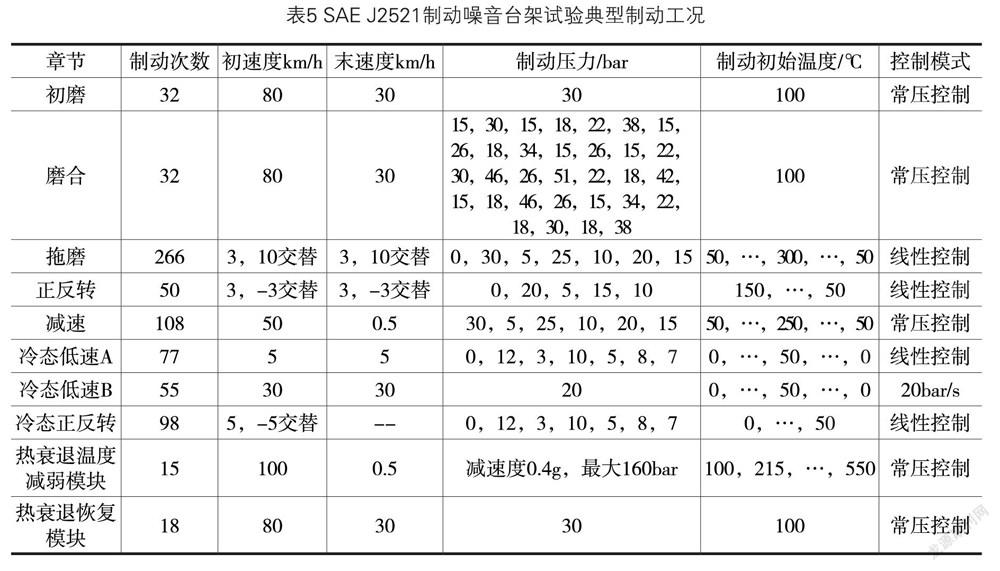

在SAE J2521的試驗章節中,制動壓力、制動速度和壓力控制方式都略有不同,為了盡可能更全面的反映實車的制動工況,試驗程序盡量覆蓋不同參數的工況信息,程序中幾種典型的制動工況見表5所示:

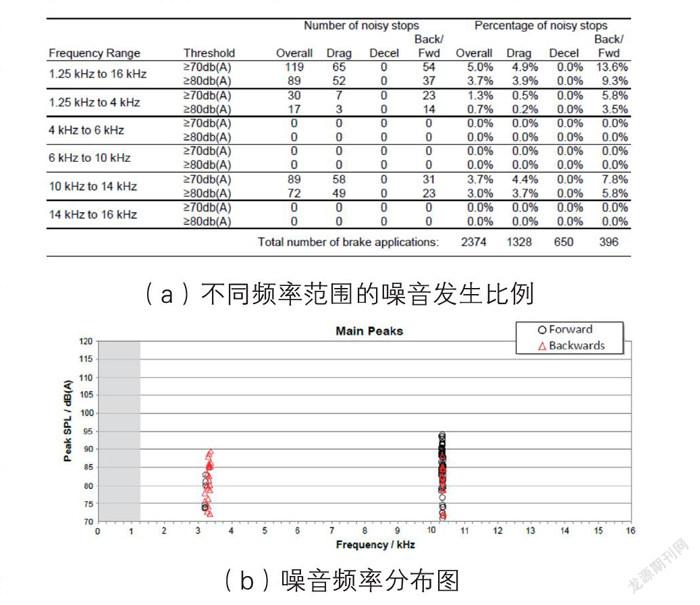

本次前懸架帶制動器總成的臺架噪音測試的結果見圖3所示,制動噪音發生的比例略高,其中大于70dB占比約5.0%、大于80dB占比約3.7%、大于90dB占比約0.1%、暫無100dB以上的噪音發生。臺架噪音測試結果顯示該制動角模塊已經不滿足其在原型車上規定的大于70dB≤5%、大于80dB≤3%、大于90dB≤0.8%、大于100dB≤0.2%的設計要求,需要在本次新開發車型上進行匹配優化。

另外,臺架測試結果顯示,噪音的頻率主要在3200Hz和10500Hz兩個頻率范圍,在實車路試時未復現10500Hz左右頻率的噪音,但實車上有發生頻率在3000-4000Hz范圍的制動噪音,這與臺架上出現3200Hz的制動噪音是吻合的。噪音頻率略有偏移的原因,主要是因為臺架試驗時盡管裝配了制動角模塊及部分懸架零部件(如減震器、彈簧、轉向拉桿等),但與實際車輛還是存在一定的差異,試驗結果已經說明了臺架與實車路試兩者之間具有較好的相關性。同時,臺架試驗的制動速度在30km/h、5km/h,制動壓力分布在5bar-15bar時有噪音表現,這也與實際路試時低速行駛輕踩踏板制動時有噪音發生的工況是一致的。

4.4 ? 優化方案分析

綜合考慮懸架及制動卡鉗、制動盤、摩擦片等多個零部件的開發周期、變更成本、項目預算等多方面的因素,決定優先重點從摩擦片入手,改善該制動噪音問題。

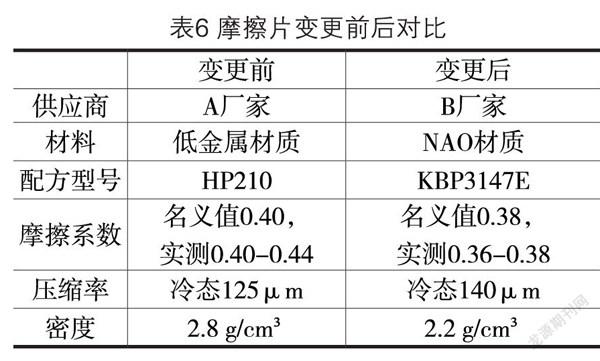

優化設計時,考慮到當前的低金屬摩擦片的名義摩擦系數偏高,決定選用對制動盤攻擊性更低、噪音表現更好的NAO材質的摩擦片,并適當降低摩擦系數、同時提高摩擦片的壓縮率,優化制動噪音的性能表現。結合以往項目經驗,對NAO摩擦片也提出了更高的NVH臺架噪音性能要求,從當前低金屬摩擦片的噪音發生比例要求大于70dB≤5%、大于80dB≤3%、大于90dB≤0.8%、大于100dB≤0.2%,提高到要求大于70dB≤3%、大于80dB≤1.22%、大于90dB≤0.1%、大于100dB≤0%的臺架噪音發生比例,以便盡可能降低在整車上的制動噪音發生機率。

綜合對比候選摩擦片供應商的樣件在臺架性能(如噪音、摩擦系數、DTV增長、BTV力矩波動、磨耗、MPU金屬轉移等)及整車制動性能(如制動距離、F-S-G踏板感、AMS熱衰退等)上的表現,最終決定選擇其中某廠家的NAO材質配方的摩擦片作為優化方案,基于選定的某型號配方材質進行多輪NVH性能優化,凍結摩擦片的設計方案,隨后再開展整車路試驗證,確認臺架優化的效果。變更前后的摩擦片主要理化參數對比見表6所示:

在本次案例NAO摩擦片的噪音優化過程中,基于每輪臺架的噪音表現,共計實施了三輪NVH臺架噪音性能優化。基于第1輪變更NAO材質的噪音表現,第2輪、第3輪分別變更了摩擦片的倒角形狀及消音片型號,最終有效地改善了臺架噪音的發生比例。過程措施見表7及圖4所示:

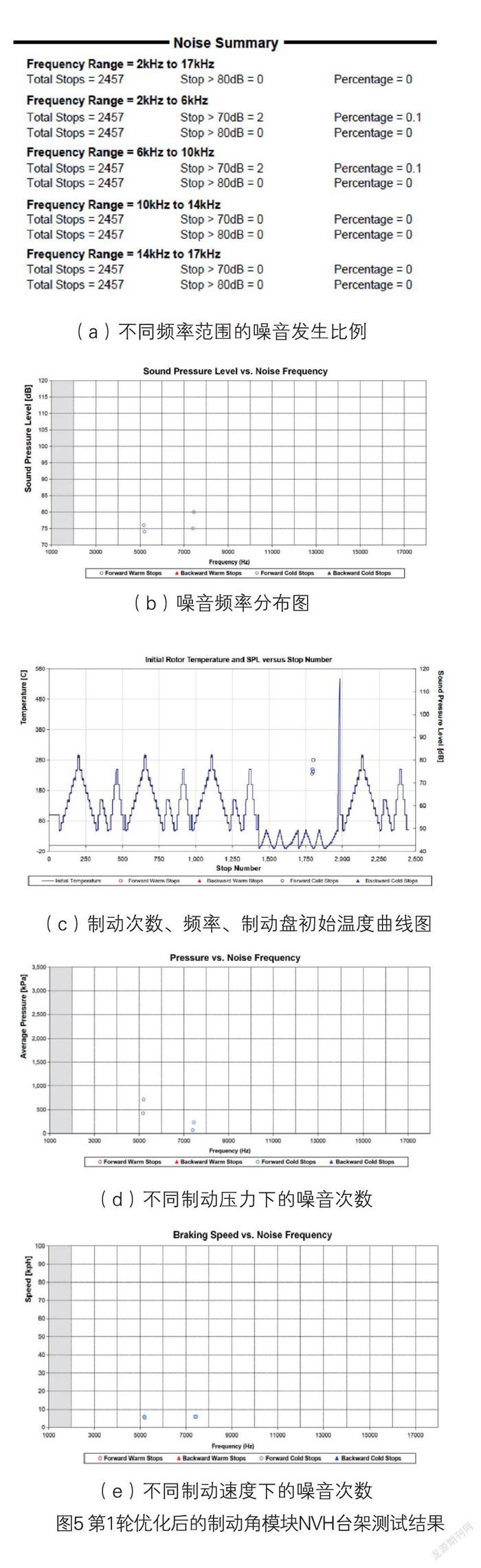

第1輪臺架試驗時,相比原車的低金屬摩擦片的噪音表現,結果顯示未發生原低金屬摩擦片的3200Hz及10500Hz兩個頻率區間的制動噪音。這說明降低摩擦系數、變更摩擦材料后性能有了一定的改善。但由于配方及消音片型號與低金屬材質不同,摩擦片共振頻率也不相同,在冷態工況下(低溫-10℃環境、低速5km/h、低制動壓力3-7bar)新增了2次5200Hz及2次7400Hz的噪音,聲壓值高達75-80dB。臺架試驗結果見圖5所示:

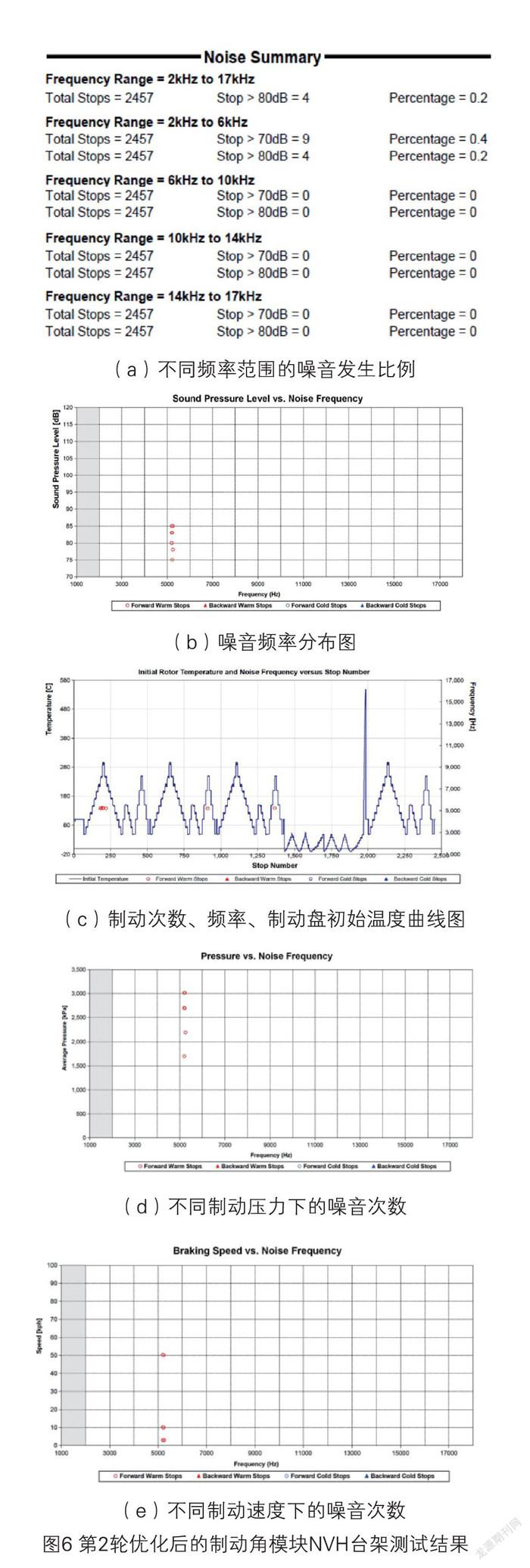

盡管第1輪優化的噪音整體發生次數相比低金屬摩擦片已經有了較大的改善,但考慮到冷態噪音的工況比較常見,因此決定繼續對第1輪的噪音表現進行優化。在第2輪優化時,對摩擦片的倒角形狀進行了變更,從J-Cut 15mm扇形斜倒角變更為J-Cut 15mm直倒角,試驗結果見圖6所示:

相比第1輪的臺架噪音表現,第2輪優化方案的臺架試驗結果顯示未發生在冷態工況下的噪音表現,這說明變更摩擦片倒角后,摩擦片的壓力分布、共振頻率也隨著倒角形狀的不同而有變化,冷態噪音表現有較大改善,消除了頻率為7400Hz的噪音。但同時在熱態工況下(常溫、低速3-10km/h及中速50km/h、制動壓力15bar-30bar)新增了9次頻率為5200Hz的噪音,聲壓值高達75dB-85dB,因此還需要持續進行優化。

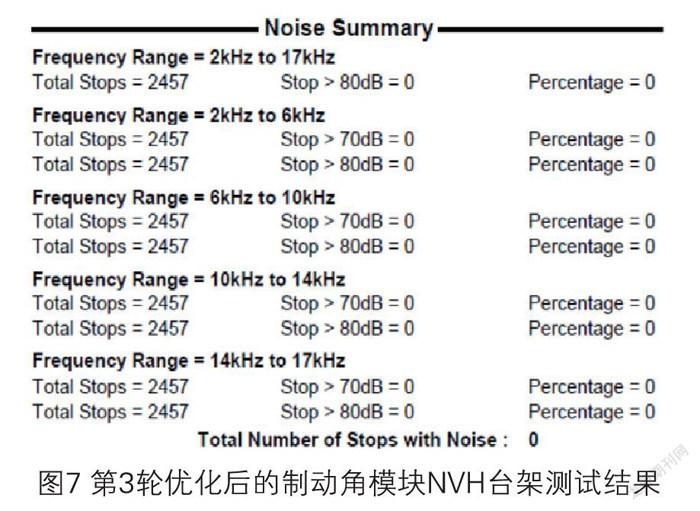

基于第2輪摩擦片倒角形狀及噪音表現,在第3輪優化時,變更了消音片的型號,重新選擇了減震橡膠層更厚的消音片,將橡膠層厚度由第1輪及第2輪的150μmX2層的厚度調整為200μmX2層的厚度,消音片總成的壓縮率隨之也加大,從而提升消音片的減震能力,抑制制動噪音的表現。最終顯示無熱態及冷態噪音發生,臺架表現優秀。試驗結果見圖7所示:

總之,本案例實施的優化措施包括以下幾個方面:(1)變更摩擦材料,由當前的低金屬材質變更為NAO材質,略微降低摩擦片的名義摩擦系數,同時提高了摩擦片材料的壓縮率。(2)變更摩擦襯片的倒角形狀。(3)根據多輪臺架驗證情況,匹配選擇噪音表現優異的消音片型號。最終本次新開發的摩擦片在新片狀態和半片厚度狀態下的臺架測試結果均比較理想,相比舊方案,制動噪音水平得到了較大的提升,未出現大于70dB至大于100dB聲壓強度的制動噪音,臺架試驗結果表現相當優秀。

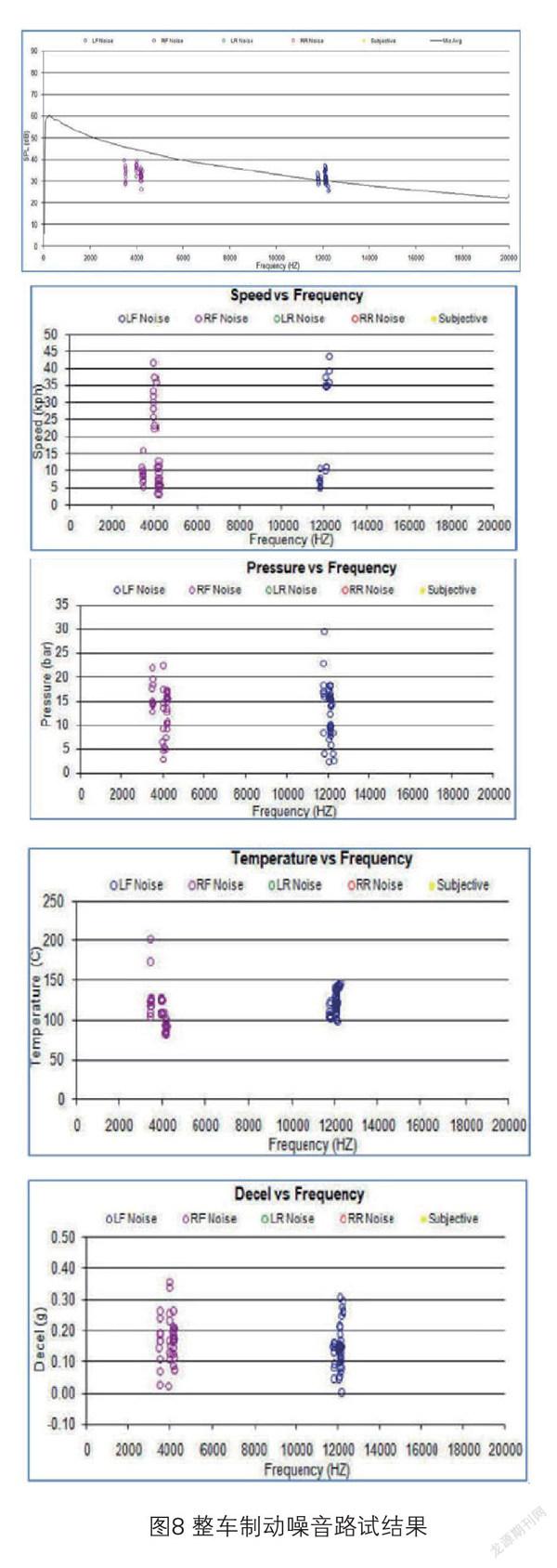

5 ? ?整車路試驗證

基于臺架試驗結果,將改進后的摩擦片裝車,開展實車制動耐久路試,試驗結果見圖8所示。試驗人員反饋,原來問題的對應工況下的80-90dB的制動噪音消失,也未發生大于70dB的制動噪音。并且整個耐久路試里程內,制動噪音發生的概率大幅降低,其中左前輪偶發噪音頻率降低到0.34%,噪音聲壓值<40dB,噪音頻率3500Hz及4000Hz。右前輪偶發噪音頻率降低為0.31%,分貝值<40dB,噪音頻率為12000Hz。整車路試結果滿足設計要求。通過主觀評價及打分,整車的制動噪音表現相比優化前有較大提升,路試結果可以接受。

通過整車制動耐久路試,驗證了優化方案的有效性。本次新開發項目車型從搭載了優化后的摩擦片后,上市兩年來,尚未發生制動噪音問題的市場抱怨,獲得了市場用戶的一致認可。

6 ? ?結語

制動噪音問題是行業內的重難點課題之一,本次案例基于摩擦片的多輪臺架試驗的優化過程,從摩擦片角度來看,充分說明了摩擦片的材質、摩擦系數、固有頻率、壓縮率、開槽及倒角形狀,以及消音片的阻尼、結構形式等,與制動系統的噪音表現息息相關。在匹配優化時,需要綜合摩擦片在系統及整車上的性能表現,基于噪音性能的開發目標,逐步實施對策優化及試驗驗證,最終凍結摩擦片的設計方案。

本文結合實際項目經驗,針對制動噪音問題,在分析制動噪音發生原理的基礎上,綜合考慮各方面因素,重點從摩擦片方面著手進行對策改善,包括變更摩擦片材質、降低摩擦系數、變更倒角形狀、消音片重新選型等多措施。積極運用SAE J2521的制動臺架測試方法,開展多輪臺架試驗匹配優化,并結合整車制動耐久試驗進行實車驗證,最終有效地降低了制動噪音發生的機率,達成了設計開發目標。該案例的對策方法對后續的制動NVH性能開發提供了一定的參考作用。

參考文獻:

[1]中國汽車工業協會. T/CAAMTB 17-2019乘用車制動噪聲及抖動整車道路試驗方法及評價,2019-05:1-10.

[2]侯俊. 基于阻尼襯墊的汽車盤式制動器噪聲機理研究. (博士學位論文). 武漢理工大學出版社,2009.

[3]代立宏,李虎本 等.特定工況固定頻率制動噪音解決方案研究[J]. 智能制造,2019,6:57-61.

[4]美國機動車工程師學會. SAE J2521盤式片和鼓式片尖叫噪音矩陣[S].華盛頓:SAE出版社,2013-04:1-24.

[5]周偉. SAE J2521在輕型車盤式制動器噪聲分析中的應用[J].裝備制造技術,2013,11:193-213.

[6]夏祖國,龔洪等.制動噪聲改善方法分析研究[J]. 汽車技術,2015,9:9-12.

[7]吳帥,王德宸 等.復模態分析在盤式制動器制動異響抑制上的應用[J].噪聲與振動控制,2017,2:40-43.

專家推薦語

陳 ?贛

東風汽車公司技術中心先行技術研究部

首席總工程師 ?研究員級高級工程師

論文闡述了對汽車產品出現制動噪聲后的處理方法。對可能導致噪聲發生的關鍵零件進行測量,試圖找出導致噪聲發生的具體零件。當所有相關零件的參數都在正常范圍的情況下,則需要對關鍵零件(特別是摩擦片材料)進行試錯更換試驗,從試驗結果中確定可以接受的修改方案。當試驗結果能滿足產品開發要求時,則所更換零件的方案可行。這種方法應用很廣,也為提升產品性能、解決產品中出現的技術問題、降低產品開發周期做出了貢獻。

作者在這篇論文中,完整地闡述整個過程。把最可能導致噪聲發生的摩擦片進行更換試驗,并對摩擦片導致制動噪聲發生的概率和發生時的噪聲強度做了一些探討。通過這種探討,可以幫助論文的讀者更好地理解制動噪聲發生的機理,降低制動噪聲發生概率和發生時的噪聲強度的可能的技術措施。