離心攪拌機葉片流固耦合應力場分析

李紅軍,楊 康,張 弛,陳 偉

離心攪拌機葉片流固耦合應力場分析

李紅軍1,2,楊 康1,張 弛1,陳 偉1,2

(1.武漢紡織大學 機械工程與自動化學院,湖北 武漢 430200;2.工業雷管智能裝配湖北工程研究中心,湖北 武漢 430200)

為研究離心攪拌機葉片工作時應力分布問題,本文建立了一種離心攪拌機葉片流固耦合應力場分析模型,利用ANSYS-CFX流體分析軟件將流體分析與結構分析進行耦合,對離心攪拌機葉片在高轉速工況下的應力場進行分析,得到流體載荷在葉片內部產生的等效應力分布圖及整體葉片耦合后的最大形變量和工作應力場。最終通過分析應力場結果得到了離心攪拌機合適的工作轉速,為工業生產提供參考建議。

攪拌葉片;CFX;流固耦合;應力分析

攪拌葉片作為離心攪拌機的核心部件,其強度和可靠性直接影響著攪拌機的性能。分析攪拌機葉片受力情況的傳統方法通常是將攪拌機功率轉化為作用在葉片上的均布載荷,但在實際攪拌過程中葉片與流體之間作用載荷并不是均勻分布的,從而造成較大誤差。所以流固耦合的分析方法受到越來越多學者關注,它的優點在于能夠分析出兩種不同工作場下的模擬實驗數據。張衎[1]等分析了流固耦合情況下葉輪流體壓力數值和離心載荷對葉輪強度的影響;蔡琳[2]等利用CFX-ANSYS耦合分析了JDY型攪拌機葉片在水中的形變與受力情況。趙悟[3]等分析了雙立軸攪拌機在不同工況下的受力,求出攪拌機構的形變、應力和固有頻率。但是在攪拌機葉片受不同轉速工況下的流固耦合應力場的分析特性較少,為此,本文使用了單向流固耦合的方法研究了在不同轉速下葉片的形變與受力。給出了攪拌機工作轉速適宜范圍,得出了應力集中部位,為攪拌機葉片的疲勞分析和設計優化提供參考。

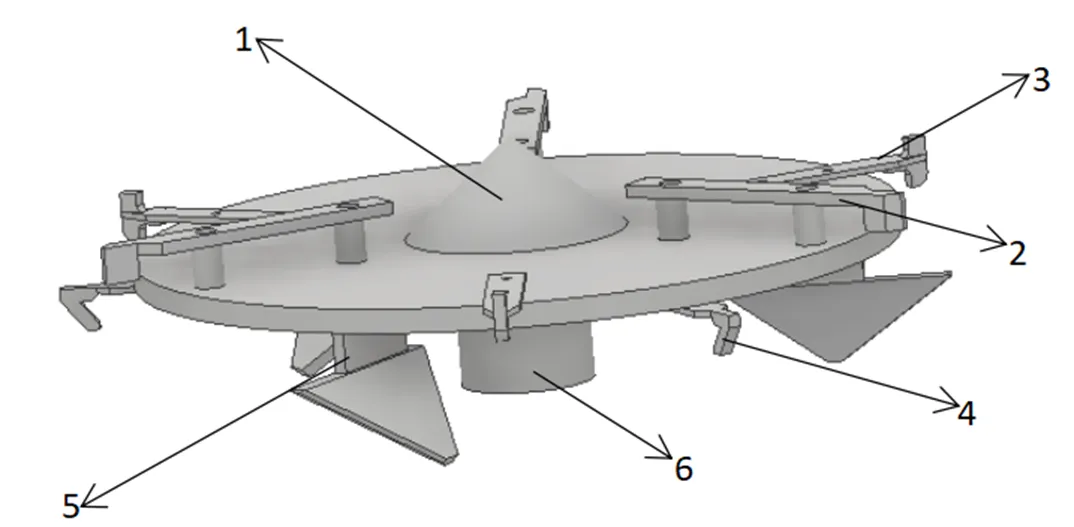

1 建立攪拌機葉片整體模型

利用Inventor三維建模軟件建立了葉片的整體式結構模型。由上至下帶有三層攪拌刮刀,作用是處理物料與攪拌腔內壁粘連部分;中部有圓錐形散料裝置,作用是使物料能夠快速進入到攪拌腔內。同時底部三個攪拌葉片呈120°均勻分布在攪拌盤周圍,主要起到攪拌混合物料的作用。攪拌葉片工作半徑為346mm,豎直方向最大高度為218.37mm。具體分布方式如圖1所示。

1散料裝置;2第一層刮刀;3第二層刮刀;4第三層刮刀;5攪拌葉片;6攪拌軸

2 流固耦合分析理論方法

流固耦合是一種基于流體力學和固體力學相結合的研究方法,可分為單向耦合和雙向耦合兩種。單向耦合只考慮流場內壓力變化對固體場的影響,而忽略固體場內的形變反過來對流場的影響;雙向耦合既要考慮流場對固體場的影響,也不能忽視固體形變對流體的影響[4]。由于本文主要研究流場內壓力對攪拌機葉片的影響,且考慮到材料特性,葉片形變量較小,對流場的反作用可忽略,因此考慮到以上因素本文選擇使用單向流固耦合的方法來對攪拌機葉片強度進行分析計算。

2.1 流體的控制方程

任何流動問題都必須滿足守恒定律,即對于此問題中流體的控制方程同樣需要遵循基本的質量、動量、能量守恒方程。攪拌過程屬于一種復雜的高速旋轉流動,由雷諾數方程可知對一般管道流體而言當雷諾數大于2300時流體會發生湍流現象,而處于湍流模式下的不可壓縮流體只需要考慮質量守恒和動量守恒方程[5],不考慮能量之間的傳遞,具體質量方程、動量方程如下所示。

(1)質量守恒方程:

式中ρ—流體密度;v—流體速度;t—時間;?—哈密頓算子

(2)動量守恒方程:

式中τ—切向應力;p—二階應力張量;F—質量力;g—重力加速度

2.2 單向流固耦合方程

由于流體運動所引發的固體振動和位移方程為:

對于流體和固體作用的接觸面需要滿足流體與固體的應力、位移、溫度和熱量交換等參數守恒,具體守恒方程如下:

式中τ—所受應力;r—位移;T—溫度;q—熱量;下標f—流體;s—固體。

3 攪拌葉片流固耦合仿真分析

3.1 仿真前處理

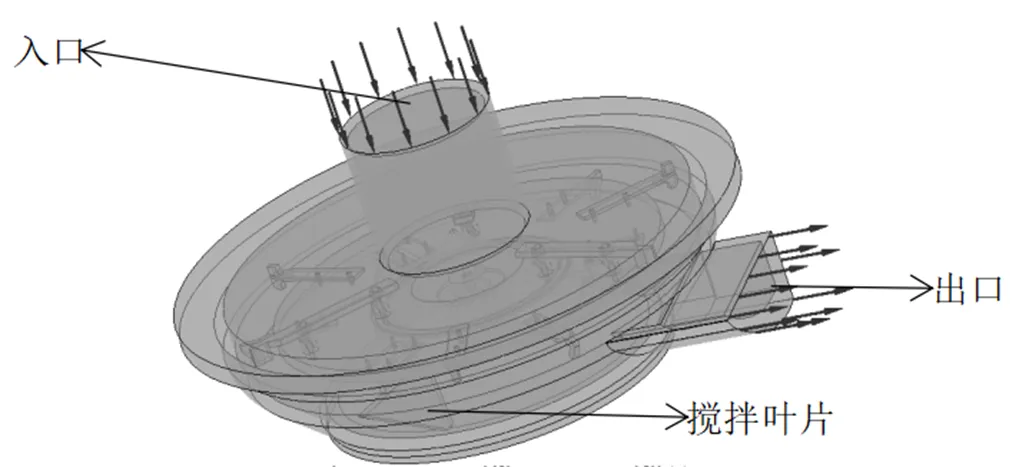

將Inventor內建立好的離心攪拌機整體三維模型以STP格式保存導入到ANSYS CFX中進行攪拌腔流體域與攪拌葉片旋轉域的獨立網格劃分。生成四面體網格劃分,得出結果流體域劃分網格單元為405519個;葉片旋轉域劃分網格單元為85270個,網格單元劃分大小為10mm。對攪拌葉片、刮刀與攪拌盤連接處進行sizing控制細化網格,得到較為精確結果。具體網格劃分情況如圖2和圖3所示。

使用CFX進行流體仿真模擬時,首先對流體和固體基本材料屬性進行設置,本文中選用脫硫石膏、粉煤灰與少量水混合成流體[7],該混合流體密度約為2000kg/m3,動力粘度為3pa/s-1。本文忽略溫度對結果的影響,不考慮比熱容與熱傳遞系數。攪拌葉片選用不銹鋼,其密度為7850kg/m3,彈性模量2.0E+05,泊松比為0.3,材料屈服極限為250Mpa。

圖2 流體域網格劃分

圖3 旋轉域葉片網格劃分

同時定義攪拌過程出口和入口邊界條件。本文中設置進口邊界條件為入口速度2m/s,出口邊界條件為靜壓力0Pa,初步設定攪拌葉片工作轉速為400r/min,攪拌機腔體壁面設定為無滑移邊界,考慮到攪拌出口處無回流要求即對出口進行一定長度的外延。設定邊界如圖4所示。

圖4 流體邊界設置

圖5 400r/min攪拌葉片流場壓力分布

根據流場壓力云圖可以看出最大壓力分布在第一層刮刀外側,最大值約為0.16Mpa。原因為此處旋轉半徑最大,所以切向速度相較于其他刮刀和葉片也最大。造成流體流速較快反饋到刮刀表面引起壓力增大。

3.2 流固耦合場分析

求解出上文中整體攪拌機葉片的表面壓力值,流體壓力作用在攪拌葉片上造成葉片形變,同時葉片的形變也會引起流場的變化,但在本文中葉片的形變較小,對流場的影響可以忽略,故只需要考慮單向耦合過程。本文中引起葉片的應力變化的載荷主要有兩種,分別為流場中流體作用產生的壓力載荷和離心攪拌機旋轉產生的離心載荷。因此將以上兩種載荷綜合考慮到結構靜力學分析中進行求解,同時在靜力學模塊中根據攪拌葉片的放置方向設定電機軸逆時針旋轉轉速為400r/min。最終求得攪拌機葉片整體的最大形變量和最大等效壓力云圖如圖6、圖7所示。

圖6 400r/min葉片形變量分布

圖7 400r/min葉片等效應力分布

根據模擬分析結果可知最大形變量約為0.0254mm,發生在攪拌葉片底端;最大等效應力為6.0201Mpa,發生在攪拌葉片與攪拌盤相連接處內側。這說明在攪拌過程中,攪拌葉片與流體主要接觸區域為攪拌腔體底部靠邊側位置。從而引起最大形變位置在攪拌葉片底部,最大應力集中位置靠近葉片與攪拌盤連接處內側。

3.3 耦合結果分析

按照以上相同的分析方法和步驟,在CFX流體分析中對離心攪拌機轉速從100r/min至800r/min進行模擬計算,將流場中得出的結果耦合到結構分析中,最終得出最大形變量分布情況如圖8所示與最大等效應力。通過圖示結果可以看出在攪拌機不同工況下攪拌葉片的最大形變量相對較小,極限轉速800r/min時最大形變量不超過0.1mm。這也就是在選擇流固分析類型時選擇單向流固耦合分析的原因,攪拌葉片的形變所引起的流場變化對模擬計算的結果影響較小,可以忽略。

圖8 不同轉速下葉片最大形變量分布圖

得到流固耦合條件下的等效應力后,將在流場中得到的葉片表面壓力分布抑制,即單獨在結構分析環境中求出耦合前僅受離心載荷下葉片的受力情況。得到最大等效應力的位置與耦合后一致。耦合前后對比分析如圖9所示。從圖中可以得出,隨著轉速的增加,耦合前后的等效應力差值呈現遞增狀態。100r/min至300r/min時差值變化較小,但是低速攪拌狀態下攪拌效率較低;轉速到500r/min以上時等效應力差值較大,流體壓力在關鍵部位的影響已經達到總應力約18%已不可忽略。由此可見為了增加攪拌葉片壽命,減少流體對葉片的磨損情況,可以確定攪拌機的工作轉速規定在300r/min至500r/min時較為合適,攪拌效率和使用壽命都能得到提高。

圖9 耦合前后應力對比圖

4 結語

(1)建立以一種用于生產環保墻板材料的離心攪拌機模型。為了驗證其在工作時的葉片的應力分布情況,使用了Workbench環境中流體分析工具CFX和結構靜力學分析工具Static-Structural二者進行單向流固耦合分析。在CFX中通過添加流體屬性、定義邊界條件、求解設定等得出流場中葉片表面壓力分布,將數值導入到結構分析進行求解得到最終結果。

(2)以攪拌軸轉速為400r/min為例,模擬得出攪拌機葉片在流場中的壓力分布數值,以及耦合到固體場中的最大形變和最大等效應力。同時使用相同的分析方法對比100r/min至800r/min時模擬數據,耦合后最大形變量為0.0957mm,最大等效應力為23.894Mpa,確定了流固耦合分析的類型,以及最佳的離心攪拌機工作轉速。通過分析最大形變、等效應力等數據,此流固耦合模型可以為同類型攪拌葉片的疲勞分析提供依據,同時為工業生產提供參考建議。

[1] 張衎, 梁尚明. 基于Workbench整體葉輪流固耦合強度分析[J]. 機械, 2014, 41(04):46-49.

[2] 蔡琳, 江寒冰. 攪拌機葉片的流固耦合計算機仿真分析[J]. 制造業自動化, 2012, 34(02):69-71.

[3] 趙悟, 岳超, 沈威威. 雙立軸振動攪拌機攪拌機構有限元分析與結構優化[J]. 機械強度, 2020, 42(06): 1496- 1502.

[4] 黎義斌, 梁開一, 李正貴. 基于流固耦合的斜軸式攪拌器水力性能數值分析[J]. 過程工程學報, 2020, 20(12): 1424-1431.

[5] 高耀東, 胡鑫. 基于Workbench混凝土攪拌車葉片應力分析[J]. 機械強度, 2016, 38(04): 887-891.

[6] 熊雄, 朱目成, 黃尚坤. 基于正交試驗的槳式攪拌器流固耦合分析[J]. 化工機械, 2018, 45(06): 752-756.

[7] 李紅軍, 周嘯, 李旭, 等. 基于離散元素法的離心攪拌機混合特性研究[J]. 武漢紡織大學學報, 2021, 34(04): 23-26.

Analysis of Fluid-solid Coupling Stress Field of Centrifugal Mixer Blade

LI Hong-jun1,2,YANG Kang1, ZHANG Chi1, CHEN Wei1,2

(1.College of Mechanical Engineering and Automation,Wuhan Textile University, Wuhan Hubei 430200, China; 2.Hubei Engineering Research Center for Intelligent Assembly of Industrial Detonators, Wuhan Hubei, 430200, China)

In order to study the stress distribution of centrifugal mixer blades during operation, this paper establishes a centrifugal mixer blade fluid-solid coupling stress field analysis model, using ANSYS-CFX The fluid analysis software couples fluid analysis and structural analysis, analyzes the stress field of the centrifugal mixer blade under high-speed conditions, and obtains the equivalent stress distribution diagram generated by the fluid load inside the blade and the maximum value after the overall blade is coupled. Deformation and working stress field. Finally, the appropriate working speed of the centrifugal mixer was obtained by analyzing the results of the stress field, which provided reference suggestions for industrial production.

mixer blade; CFX; Fluid-solid coupling; stress analysis

李紅軍(1973-),男,教授,研究方向:工業自動化與圖形學.

TP391.1

A

2095-414X(2022)01-0026-04