冶金鑄造起重機滑輪部件的安全使用管理

李紅熙

(新疆德勤互力工業技術有限公司)

前言

八鋼公司煉鋼系統使用的冶金鑄造起重機數量較多,分布在煉鋼廠各個產線,主要在生產工藝各個環節中承擔熔融金屬、熔渣吊運作業,作業頻率高、作業風險較大,在煉鋼產線設備管理中納入重點安全風險管控,起重機各個零部件的安全使用直接關系到起重機的安全、穩定運行,本文重點介紹冶金鑄造起重機起升機構鋼絲繩滑輪纏繞系統中滑輪片的安全使用管理。

1 問題的提出

起重機起升機構由多個零部件構成,主要包括電動機、減速器、制動器、聯軸器、卷筒組、鋼絲繩、定滑輪組及動滑輪組等。 升降作業時電動機驅動減速器帶動卷筒組旋轉,與卷筒固定連接的鋼絲繩通過滑輪組改變纏繞方向并在卷筒表面纏繞收放,實現吊物的升降。

圖1 為典型的冶金鑄造起重機鋼絲繩纏繞系統圖,包含平衡臂結構設計,因為起升機構的工作特點,被吊重物升降過程中鋼絲繩不斷的從定滑輪及動滑輪繞入及繞出。 鋼絲繩及滑輪接觸部位雖然有鋼絲繩潤滑油保護,但是隨著使用周期的不斷延長,鋼絲繩及滑輪槽的深度也會出現嚴重的減量磨損。 如不及時檢查更換,將會出現滑輪片繩槽底磨穿,輪緣全部脫落導致的脫槽事故。 冶金鑄造起重機重載情況下鋼絲繩脫槽將會引起嚴重的設備安全事故,且后期事故處置難度較大。

圖1 鑄造起重機鋼絲繩、滑輪纏繞系統圖

2 現狀調查及分析

滑輪組在鋼絲繩纏繞系統中主要起到改變鋼絲繩纏繞方向,從而達到省力及減速的作用。 滑輪槽主要起到支撐平衡鋼絲繩拉力及限制鋼絲繩纏繞軌跡的作用。 鋼絲繩與滑輪槽在使用過程中存在不可避免的重載擠壓接觸摩擦,并相互作用產生一定的鋼絲繩及滑輪槽減量磨損。

由于同一組定滑輪或者動滑輪在滑輪系統中的安裝布置位置不同,在起升機構升降過程中,由于滑輪組的減速作用,通過各滑輪鋼絲繩的線速度不同,造成各滑輪轉動圈數各不相同,多倍率滑輪轉動速度由卷筒卷入端向平衡臂固定連接端依次成倍數降低。 鋼絲繩與卷筒組直接連接經過的第一片滑輪在整個滑輪系統中轉動速度最快,因此高速滑輪輪緣底部磨穿的幾率相對較高。

滑輪片的磨損一般分為2 種情況,一種是鋼絲繩偏角引起的滑輪片輪緣的磨損;另一種是由于鋼絲繩與滑輪槽槽底的直接接觸造成的滑輪槽深度的擠壓、減量磨損,也是滑輪片報廢使用的主要原因。

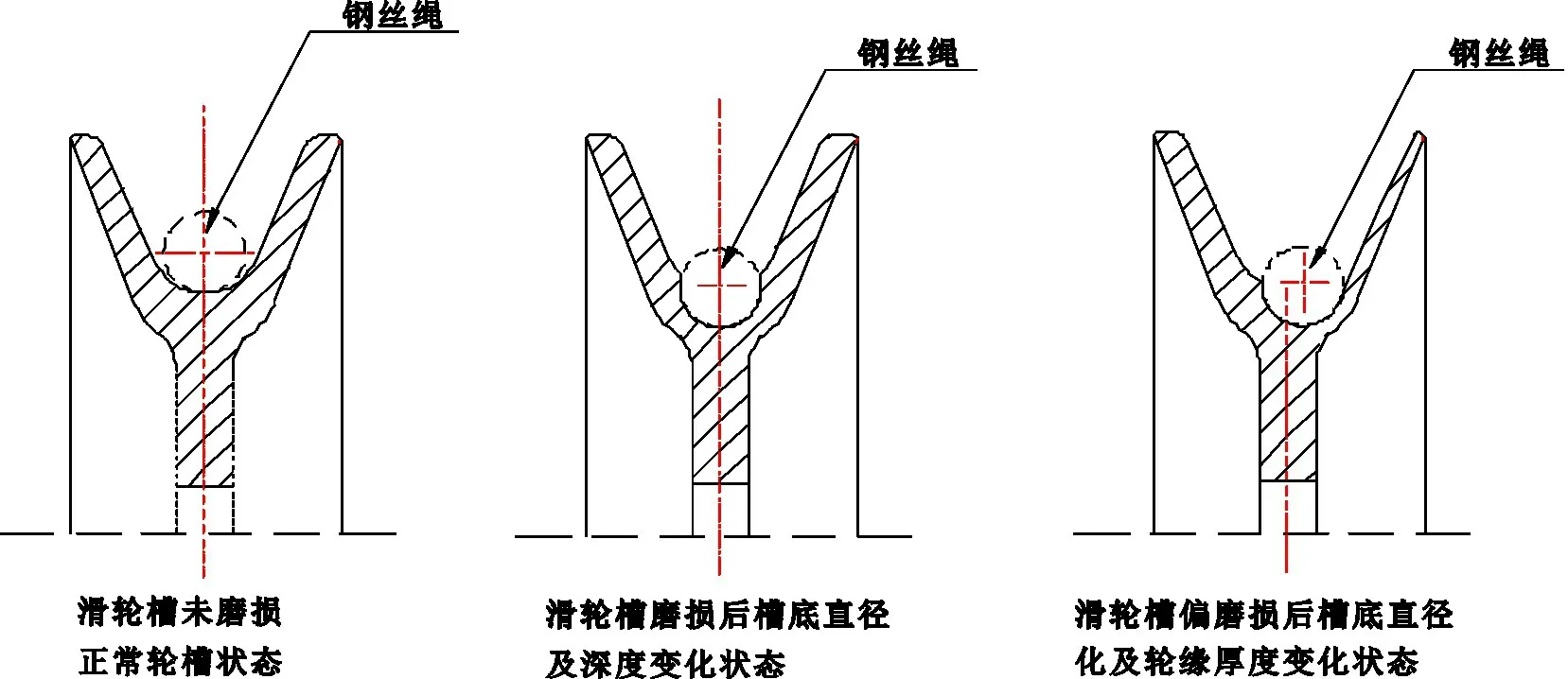

圖2 所示,分別為滑輪使用的三種狀態,第二、第三種狀態滑輪槽發生磨損后,槽型發生深度變化后會在輪緣兩側產生棱角,對鋼絲繩產生了夾持作用,導致鋼絲繩的快速磨損。 并且鋼絲繩在繞入繞出過程中會因鋼絲繩捻制方式原因,在繩槽中發生輕微轉動,也會因磨損后產生的棱角阻擋作用,導致鋼絲繩散股現象的發生。 因此滑輪槽磨損后,不僅造成滑輪輪緣磨穿脫落后導致的鋼絲繩脫槽事故,也會造成鋼絲繩在使用過程中的散股事故,對起重機的安全運行造成極大的隱患。

圖2 滑輪槽磨損前后槽底直徑變化對比

3 滑輪部件安全使用管理技術措施

起重機滑輪組工作特性導致每組滑輪因轉速不同導致滑輪槽磨損程度存在一定的差異,由于滑輪組中的每一個滑輪片在線使用必須滿足一個周期的安全使用管理要求,因此根據前述滑輪槽的磨損程度與鋼絲繩的接觸頻次分析結論,需針對性的制定滑輪的安全使用技術措施。

冶金鑄造起重機通常采用軋制鋼滑輪,滑輪加工采用熱軋頂壓槽型模具軋制加工工藝,滑輪輪槽及輪緣一次加工成型,焊接輪轂后車削制輪緣外形尺寸至設計尺寸,再將多個滑輪再裝配成滑輪組安裝使用,現場中無特殊訂貨技術要求時,軋制滑輪常用Q235B 鋼板軋制加工而成。

3.1 滑輪的材質選用及改進設計

重載情況下鋼絲繩纏繞對滑輪槽產生較大的擠壓應力及接觸摩擦應力, 提高材料的表面熱處理硬度可以直接提高零部件的耐磨程度。 Q235B 材質的軋制滑輪,加工后滑輪槽表面硬度HB120 ~180之間,材料硬度相對較低,與鋼絲繩接觸摩擦后產生的減量磨損情況較為嚴重,使用壽命低。

根據此現狀,改進滑輪材料設計為Q345B,Q345B 材質滑輪熱處理后滑輪槽表面硬度達到HRC39~43,能夠承受較大的鋼絲繩擠壓應力及接觸摩擦應力,因此在一個使用周期內磨損量較小,現場使用取得了一定的使用效果,但Q345B 材質滑輪較Q235B 材質滑輪單件滑輪成本費用增加20%。

為了進一步提高滑輪使用過程中的耐磨強度,滑輪組輪緣結構采用35GrMo 合金結構鋼材質, 滑輪槽經環鍛加工方式成型,然后與滑輪輪轂輪輻焊接成型后,再進行車削加工,滑輪槽表面經過熱處理后表面硬度可以達到HRC54, 此種鋼制滑輪優點是滑輪槽耐磨性更好,在線使用壽命更長,缺點是加工制造費用較高,比采用Q345B 材質軋制滑輪高約30%~40%,現場使用經濟性較差。

3.2 滑輪槽底厚度加強改進設計

滑輪組倍率α 表示滑輪省力及減速的倍數關系的參數,動滑輪在滑輪系中主要起到減速及省力的作用。 鋼絲繩與卷筒直接連接繞入的第一組滑輪轉速最高,繞出最后一組滑輪與平衡臂固定連接的滑輪轉速最低,因此單位時間內高速轉動的滑輪與相對低速轉動的滑輪與鋼絲繩接觸摩擦頻次高,磨損量就大,現場中使用壽命就低,因此經常導致高速滑輪輪緣磨穿脫落導致鋼絲繩脫槽事故發生的情況。

因此為了平衡滑輪組中各滑輪的磨損程度接近一致,可以根據滑輪在動滑輪組的安裝順序位置不同,采用通過從平衡臂一側低速滑輪向卷筒連接側高速滑輪改進設計增加槽底厚度的方法解決高速滑輪使用壽命低的問題,例如低速滑輪槽底厚度12.5mm,依次增加高速滑輪槽底厚度至17. 5mm,即可以解決因鋼絲繩與各滑輪接觸頻次差異導致的磨損不均衡情況。

3.3 增加滑輪輪緣支承強度的技術措施

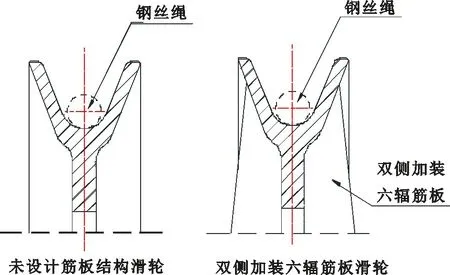

對于冶金鑄造起重機為了避免滑輪過度磨損導致的輪緣脫落事故的發生,根據機械設計基本原理,在輪輻兩側增加六幅支承筋板,如圖3 所示,增強輪緣外側支承強度,可以有效的防止輪緣變形脫落事故的發生。

圖3 加裝筋板滑輪簡圖

3.4 起重機滑輪組設備技術管理措施

在保證冶金鑄造起重機關鍵部件滑輪組安全性使用的同時,還需綜合考慮設備維護成本的經濟性。 起重機滑輪的安全使用必須規范和加強使用周期管理,通過制定合理的更換使用周期及日常點檢檢查、數據測量、磨損趨勢統計分析、潤滑設備等管理手段來保障使用周期內的安全使用。

4 實施效果

通過對滑輪材質、表面熱處理硬度、滑輪槽底厚度、及增加輪緣支承筋板一系列的技術改進措施及技術管理措施的現場應用,有效的解決滑輪在使用過程中磨損程度不均衡的問題,避免了滑輪輪緣磨穿脫落的事故的發生,同時提高了滑輪組在線使用壽命,解決了冶金鑄造起重機滑輪部件的設備安全本質化難題。