廢坯不同加入方式對煉鋼成本的影響分析

韓東亞

(新疆八一鋼鐵股份有限公司煉鋼廠)

前言

近些年,隨著國內鋼鐵產能趨于飽和及市場競爭的不斷激烈,如何在鋼鐵生產制造中降低每一環節的成本成為了各鋼鐵企業的不懈追求。

眾所周知,在煉鋼環節中,從產品的質量角度出發,生產過程中會產生一定量的廢品鑄坯。 例如,連鑄澆鑄過程中會產生坯頭尾,澆鑄過程中結晶器液面波動超標產生的鑄坯,冶煉過程中因化學元素不合產生的鑄坯。 這些廢坯都會在煉鋼環節進行回收利用,而回收利用的主要途徑就是作為廢鋼加入轉爐,從而實現再循環。 為了進一步降低煉鋼生產成本,八鋼第一煉鋼分廠努力尋找出了一種新的途徑實現廢坯的回收高效利用,并對其產生的效益進行核算,取得了喜人效果。

1 八鋼第一煉鋼廠工藝及產品簡介

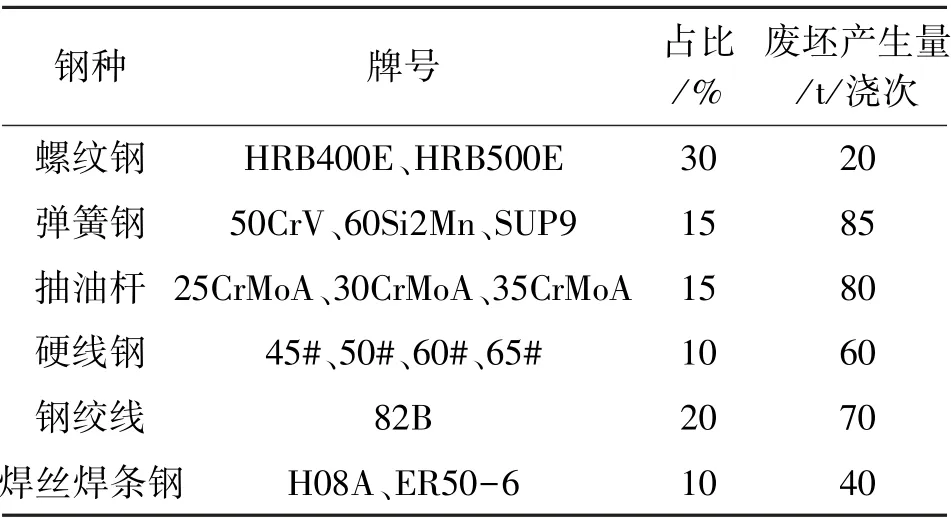

八鋼第一煉鋼分廠150t 產線投產于2012 年9月,主要裝備倒罐站1 座,KR 攪拌脫硫站1 座,150t頂底復吹轉爐1 座,LF 精煉爐1 座,150×150(mm)十機十流合金鋼連鑄機1 臺。 主要生產的鋼種占比及廢坯量如表1 所示。

表1 八鋼150t 產線主要生產鋼種占比及廢坯產生量

2 廢坯不同加入方式對煉鋼成本影響分析

2.1 廢坯不同加入方式對金屬收得率分析

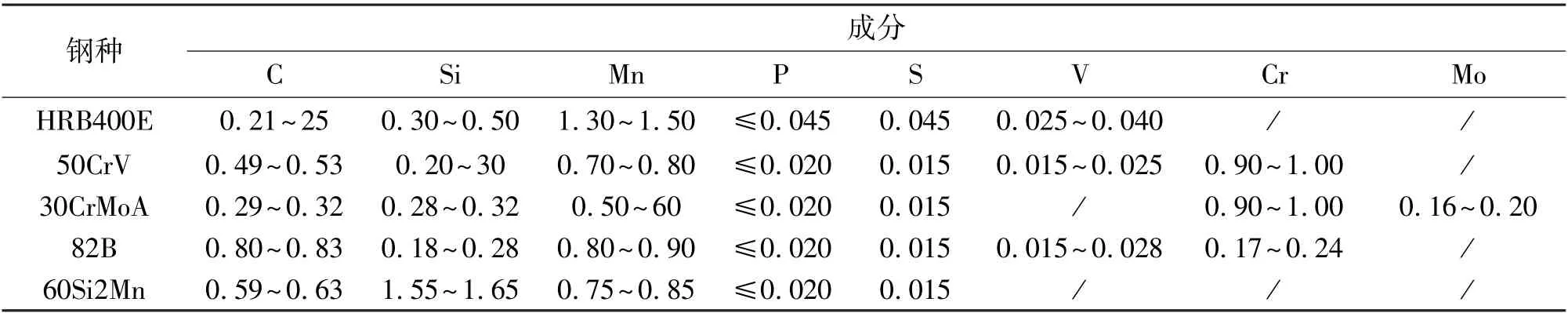

廢坯中含有較多的合金元素(鋼種成分見表2所示),通過廢鋼斗加入轉爐后,絕大多數合金元素會在吹煉過程中生產氧化物并隨爐渣流失。 與此同時,鑄坯加入爐內后,在氧化性氛圍內,鑄坯中的鐵元素存在吹損,造成金屬流失。

表2 八鋼150t 轉爐產線主要鋼種成分含量 %

從表2 的數據可以看出,各鋼種僅合金元素含量占比就達到2%~4%。 在鑄坯加入轉爐后,依據鋼種終點的不同,存在2%~4%的鐵元素吹損。 因此,鑄坯加入爐內后金屬收得率僅為92%~96%。

如選擇在轉爐出鋼結束后,將鑄坯加入到盛有鋼水的鋼包內,金屬收得率將有所提高。 因為,轉爐出鋼過程中,鋼水經過脫氧合金化后,鋼水中[O]含量一般來說會降低到80×10-6以內,此時將鑄坯加入鋼包,金屬收得率在99.5%以上。

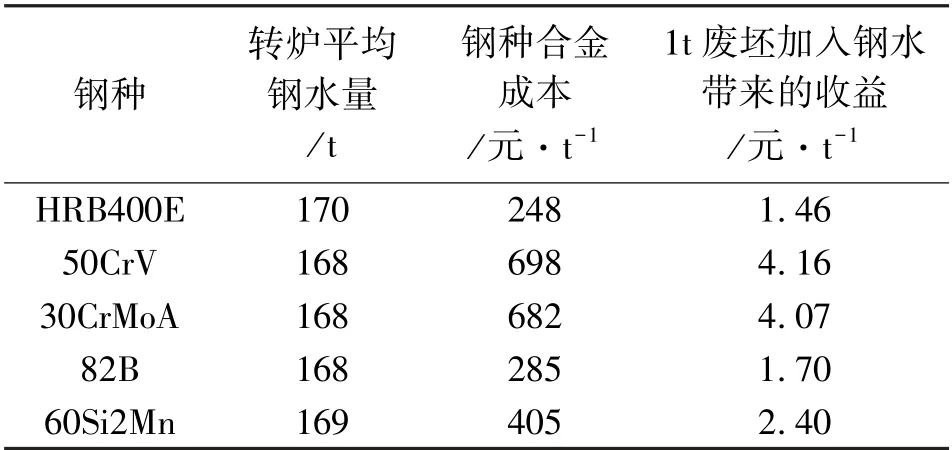

2.2 廢坯不同加入方式對合金成本的影響

在不考慮Cu、Mo 等難氧化合金的情況下,加入轉爐的合金均存在大量氧化進入爐渣之中,尤其是合金中的C、Si、Mn、V 等元素。 如將廢坯直接加入鋼水之中,其中的合金元素回收率達到98%以上,能夠最大化 的利用其中的合金元素,帶來效益。 具體合金成本如表3 所示。

表3 各鋼種加入廢坯合金成本的變化

2.4 廢坯加入對煉鋼制造成本的影響

廢坯直接加入鋼包變為合格鑄坯,這個制造過程較正常制造過程省去了由鐵水冶煉為鋼水的過程。 對于煉鋼工序來說,從鐵水到鋼水的轉變的制造成本占到整個制造成本的45%左右,因此廢坯加入鋼包還帶來了制造成本的收益。 經過上述分析,廢鋼通過直接加入鋼包可節約煉鋼成本,但是不同鋼種廢鋼加入量還需要進一步核算。

3 廢鋼直接加入鋼包收益分析

3.1 廢坯最佳加入量的核算

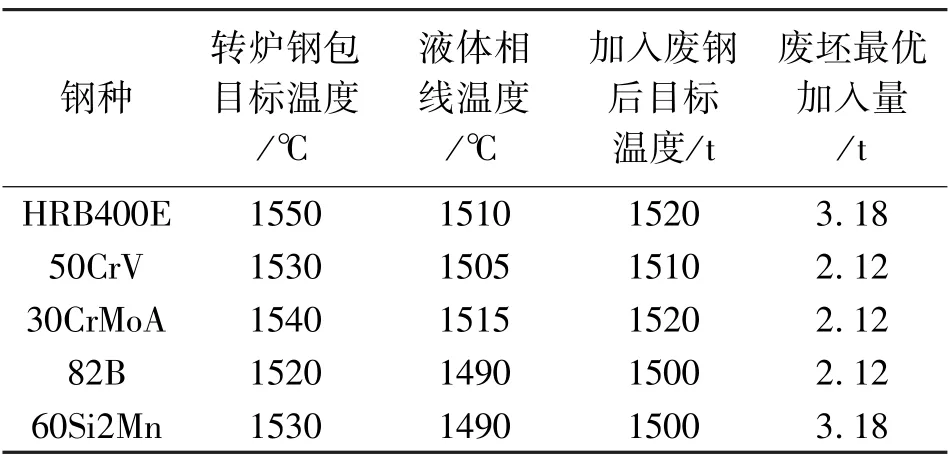

廢坯在出鋼結束加入鋼包以后,勢必會帶來鋼水溫度的損失。 加入量大時,如鋼水溫度低于液相線溫度,極易導致鋼包透氣芯不同等生產、質量事故。 因此需要依據鋼包到達吹氬站溫度確定最優廢坯加入量。

以HRB400E 為例,轉爐出鋼量170t,廢坯熔化溫度為1510℃,熔化潛熱為271. 7kJ/kg,廢鋼熱熔0.70kJ/kg·℃,鋼水熱熔為0.84kJ/kg·℃,出鋼結束后鋼水溫度為1550℃,常溫狀態下廢鋼溫度為25℃,則加入1t 廢坯吸收的熱量為:

Q吸=1000×[(1510-25)×0.70+271.7+(1550-1510)×0.84]=1344800kJ

加入1t 廢坯溫降為:

Δt=Q吸÷0.84÷171÷1000=9.42℃

即:在HRB400E 鋼種上,常溫狀態下,每加入1t 廢坯,鋼水溫降為9.42℃。 由此,依據LF 爐初始溫度要求可分別計算出其余鋼種的廢坯最佳加入量。 如表4 所示。

表4 各鋼種廢坯最佳加入量計算表

3.2 廢坯加入對LF 精煉電耗成本分析

廢坯加入鋼包后造成的溫度損失需要采用電耗進行補償。 因此,廢坯加入對成本造成的影響必須考慮精煉電耗的升高。

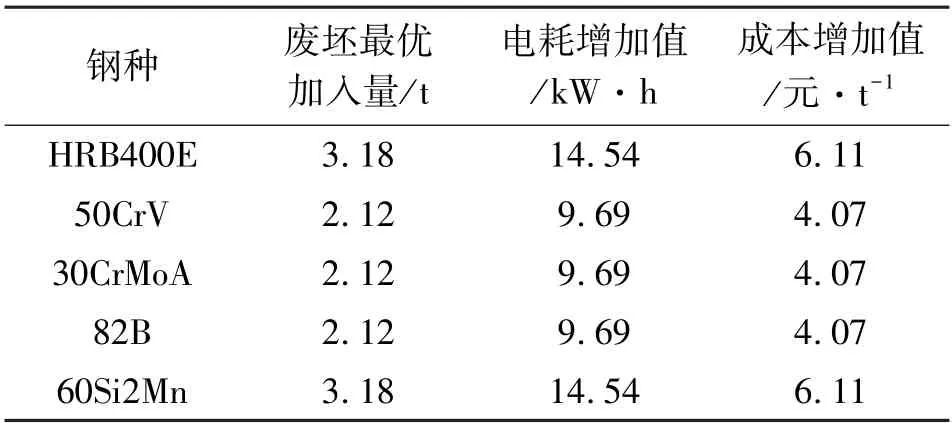

依照八鋼150t 產線LF 爐精煉爐目前工況,電耗單價為0. 42 元/kW·h,在170t 鋼水量情況下,每送電1min 耗電量為330kW·h,可提升溫度4℃。通過核算,可以得出各鋼種在LF 爐造成電耗成本的增加。 具體增加成本如表5 所示。

表5 各鋼種加入廢坯后LF 爐電耗成本核算

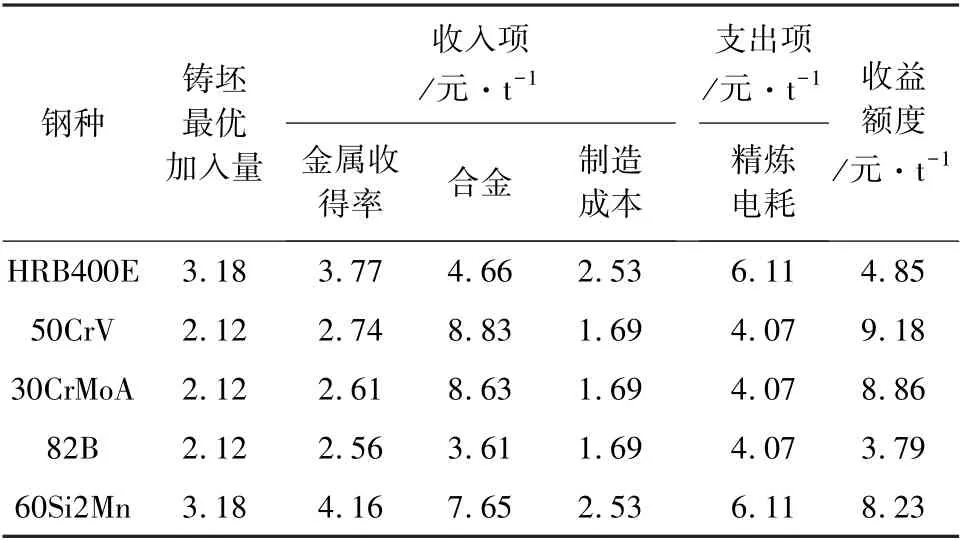

3.3 廢坯直接加入鋼包整體收益分析

通過核算,將廢坯直接加入鋼包較以廢鋼形式加入轉爐,可取得一定經濟收益。 具體收益如表6所示。

表6 廢坯最優加入量下的成本收益

通過核算可以看出,通過鑄坯加入鋼包,在不同鋼種上可帶來4.85~9.18 元/t 的綜合收益。

4 廢坯加入的具體實施

在實際生產過程中,150t 轉爐產線首先要做的是將生產過程中出現的廢坯進行分類堆放、標記、收集。 第二,為了達到廢坯中合金元素的最大化利用,在鋼種計劃下達后,會在廢坯中選擇同鋼種或成分接近鋼種運送至精煉跨列制定地點。 第三,在轉爐出鋼結束后,加入廢坯前必須對鋼水進行測溫作業,通過鋼水實際溫度,確定最優廢坯加入量。第四,將鋼坯加入到鋼包中,進入LF 精煉爐冶煉。

5 結束語

通過對不同方式廢坯加入下金屬收得率、合金成本等因素分析,最終確定采用廢坯直接加入鋼包的方式可大大節約煉鋼成本,同時對不同廢坯加入鋼包最優加入量進行了核算,結論如下:

(1)在煉鋼廠內部,廢坯循環方式的不同直接影響其帶來的經濟收益,采用廢坯直接加入鋼包的方式進行循環利用為最佳方式。

(2)采用廢坯直接加入鋼包的方式進行循環利用,從鑄坯的金屬收得率、合金、制造成本三方面帶來收,核減此方式消耗的電能后,仍可以得到4.85~9.18 元/t 的收益,降本幅度明顯。