球團停用潤磨機下粗粒度鐵精粉消耗比例提升實踐

連軍峰,王玉梅,田長磊,袁 鵬,王昊榮

(新疆昆玉鋼鐵有限公司)

前言

新疆昆玉鋼鐵有限公司建設配置一套60 萬噸氧化球團生產線,采用鏈篦機-回轉窯-環冷機生產工藝。 造球是球團生產過程中最重要的工序之一,造球又對原料的條件要求較高,尤其原料的粒度及粒度組成就是一個特別重要的衡量指標,一般要求造球用混合料粒度-200 目的比例>80%;球團采用潤磨機對混合料再磨及二次混勻,以提高混合料整體細度,改善鐵精礦造球性能,并降低膨潤土消耗量。

昆玉鋼鐵球團根據公司含鐵資源供應現狀,在停用潤磨機條件下,積極研究工藝調整、優化配礦結構,分階段逐步提升粗粒度鐵精粉消耗比例,期間進行一系列工藝制度優化,并加強生產工藝監督管理,克服使用粗粒度鐵精粉對造球及后續熱工制度影響的種種困難,穩定生產工況,在保證球團礦質量指標符合高爐冶煉需求的條件下,盡可能提高粗粒度鐵精粉消耗比例,積極為公司含鐵資源的平衡消耗及采購創造條件。

1 生產使用原料及配比核定

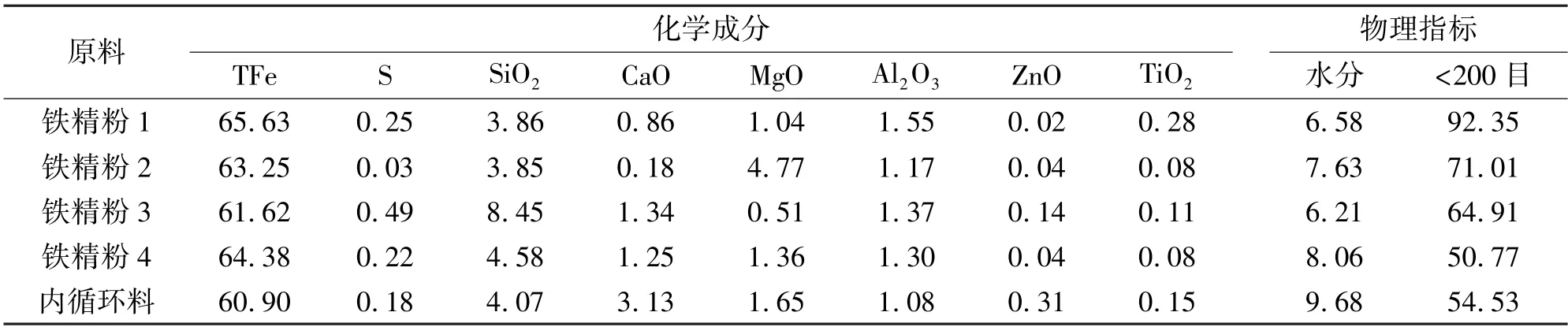

根據昆玉鋼鐵含鐵資源供應情況,球團配加粗粒度鐵精粉生產擬采用含鐵原料質量指標為:

正常情況下,昆玉鋼鐵球團生產以優質鐵精粉1 為主,穩定配加8%內循環料組織生產,隨著市場行情變化,優質鐵精粉資源1 供應受到較大影響。昆玉鋼鐵順應市場及生產需求,采購粗粒度鐵精粉平衡生產以彌補優質鐵精粉資源缺口。 昆玉鋼鐵球團根據公司含鐵資源供應,通過優化配礦結構、調整生產工藝控制,在停用潤磨機的條件下配加粗粒度鐵精粉生產,并逐步提高粗粒度鐵精粉比例,期間加強生產工藝控制監督管理,積極應對生產工況各種變化并加以調整控制,分階段按照不同粗粒 度鐵精粉種類及配比組織生產。

表1 球團擬采用含鐵料質量指標統計表 %

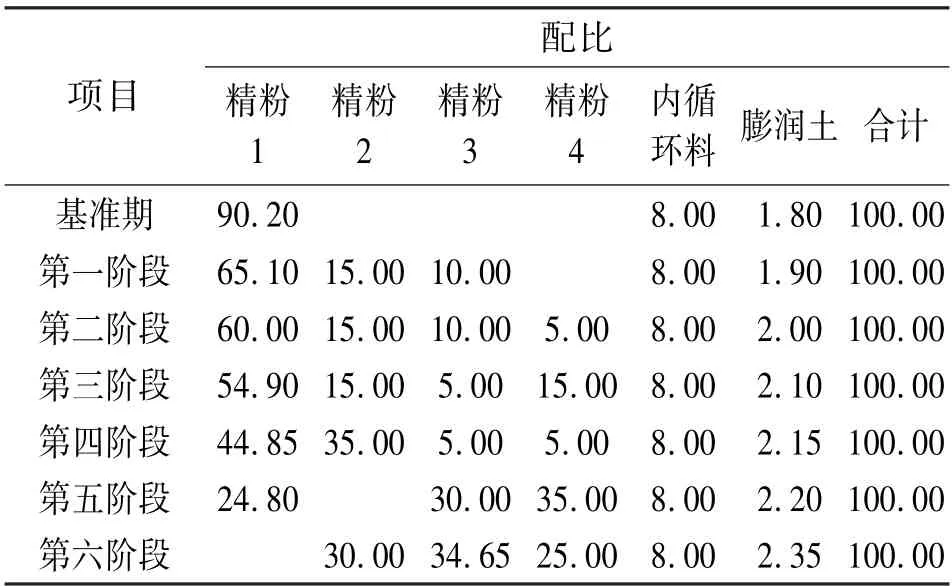

其中:第一階段增加鐵精粉2 配比15%、鐵精粉3 配比10%,調整穩定造球工序及熱工制度;第二階段視造球運行情況,增加鐵精粉4 配比5%;第三階段考慮粗粒度鐵精粉對造球的影響,先調整降低鐵精粉3 配比至5%,提高鐵精粉4 配比至15%;第四階段先調整降低鐵精粉4 配比至5%,穩定鐵精粉3配比5%,提高鐵精粉2 配比至35%,調整穩定造球,研究匹配熱工制度控制參數調整,穩定生產;第五階段繼續降低優質鐵精粉1 消耗比例,停用鐵精粉2,提高鐵精粉3 配比至30%、鐵精粉4 配比至35%;第六階段研究停用優質鐵精粉1,調整鐵精粉2 配比為30%、鐵精粉3 配比為34.65%、鐵精粉4配比為25%,期間各階段根據造球穩定情況調整匹配膨潤土配比,以控制生產的穩定性。

表2 球團生產擬采取的配比表 %

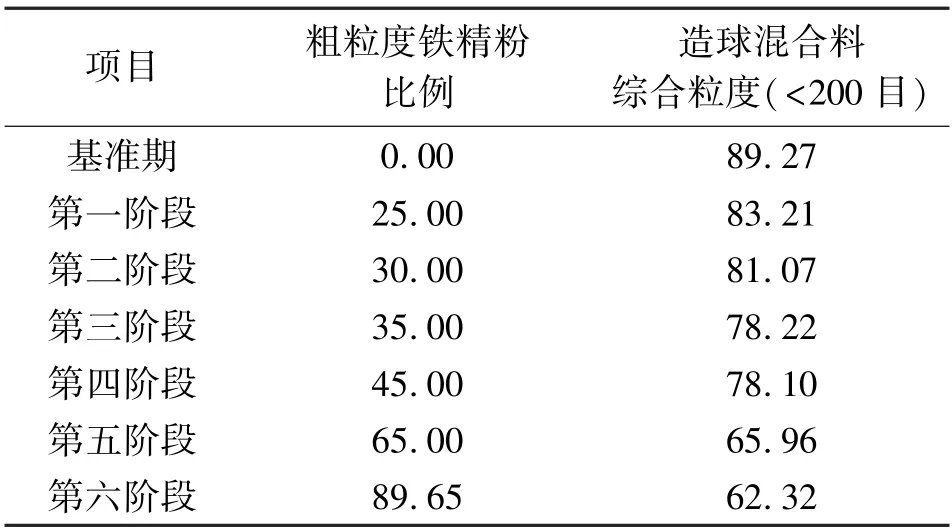

表3 不同階段球團粗粒度鐵精粉配比及造球混合料粒度表 %

2 生產實踐

2.1 基準期

基準期采用優質鐵精粉1+內循環料8%組織生產,控制生球落下強度≥5 次/0.5m,鏈篦機布料厚度175±5mm,回轉窯焙燒溫度控制1150 ~1200℃,球團礦抗壓強度控制≥2100N。

基準期生產過程中造球生球落下強度平均9次,生產期間造球穩定,生球表面無粉末黏結,生返料平均10.08t/h,鏈篦機干返料平均78.52t/d,熱工系統內粉子少,回轉窯焙燒氣氛控制較好,從窯頭觀察回轉窯內透明,熱工制度穩定、順行,球團礦抗壓強度平均2282N,質量滿足高爐冶煉要求。

2.2 生產實踐期

2.2.1 提升實踐總體思路

生產期間穩定內循環料配比為8%,根據不同種類粗粒度鐵精粉粒度指標,分別制定不同配比進行生產,期間控制生球落下強度≥5 次/0. 5m,鏈篦機布料厚度175±5mm;考慮配加粗粒度鐵精粉后,造球穩定性發生變化,生球質量有所降低,生球表面黏結粉末,影響后續熱工系統內粉塵量大,要求生產期間提高鏈篦機風箱支管及大煙道積灰在線清理頻次,以保證風系統暢通,控制回轉窯焙燒溫度≥1150℃,保證球團礦抗壓強度控制≥2100N。

2.2.2 生產實踐過程

第一階段:增加鐵精粉2 配比為15%、鐵精粉3配比10%,考慮造球混合料粒度指標(<200 目)降低,膨潤土配比較基準期適當0.1%。 生產期間造球落下強度平均8 次,造球過程基本穩定,但配加粗粒度鐵精粉后,受粒度指標影響,球團混合料成球性能有所下降,生球表面黏附微量粉末,進入鏈篦機、回轉窯后熱工系統內含少量粉塵,但適當提高回轉窯焙燒溫度后,整體工況恢復穩定;回轉窯結圈無增長,球團礦質量無明顯變化,滿足高爐冶煉要求。

第二階段:通過第一階段生產實踐,增配鐵精粉4 配比為5%,考慮粗粒度鐵精粉整體比例提升后對生球質量有所影響,為穩定造球工序操作,再次提高膨潤土配比0.1%,期間生球落下強度平均8次,較基準期平均降低1 次,與第一階段持平。 粗粒度鐵精粉整體比例提升后,生球表面黏附的粉末量略有增加,熱工系統穩定性較第一階段有變差趨勢,球團礦質量較第一階段有所降低;且提高配加比例后,熱工系統粉塵量有所增加,焙燒過程中回轉窯結圈增長略有增長,生產穩定性可控。

第三階段:在穩定鐵精粉2 配比15%的條件下,調整降低鐵精粉3 配比至5%、增加鐵精粉4 配比15%進行生產,期間造球穩定性繼續下降,生球質量再次降低至落下強度平均7 次,較基準期降低2 次;生球粒度發生變化,球團礦10 ~16mm 的比例有所降低;生球表面黏結的粉末較多,熱工制度出現不同程度的波動,熱工系統粉塵量增加,回轉窯焙燒氣氛有所變差,窯內透明度稍有變差,回轉窯結圈增長速度略有增加,但結圈增長與脫落基本平衡,未對生產造成較大影響,連續生產3 個月內熱工制度可控,球團礦質量明顯降低,但可滿足高爐冶煉需求。

第四階段:穩定鐵精粉3 配比5%不變,調整降低鐵精粉4 配比至5%,提高鐵精粉2 配比至35%,造球過程變化情況與第三階段基本一致,生球落下強度平均7 次,但球團礦粒度10 ~16mm 的比例繼續降低,生球黏附的粉末較多,進入熱工系統后粉子量增加,連續生產2 個半月后回轉窯結圈增長逐步嚴重,對熱工制度的穩定順行造成一定的影響,需停機處理回轉窯結圈后再投入生產,球團礦質量雖繼續降低,但可滿足高爐冶煉要求。

第五階段:根據第四階段生產運行情況,第五階段調整增加鐵精粉3 配比至30%、鐵精粉4 配比至35%,停用鐵精粉2,膨潤土配比提高至2.2%,配比變化后球團混合料綜合粒度降低較多,造球穩定性明顯變差,生球落下強度平均降低至6 次,生球表面粉末較多,生返料由基準期10. 08t/h 升高至13.26t/h;同時鏈篦機干返料量增長明顯至95.66t/d,較基準期78.52t/d 增加17.14t/d,靜電除塵灰量由基準期12. 07kg/t 增加至14. 93kg/t。 回轉窯內焙燒氣氛渾濁,結圈增長速度較快,連續生產2 個月后回轉窯結圈嚴重,影響熱工制度穩定、平衡;此階段球團礦質量再次明顯下滑,基本達到內部控制標準下限。

第六階段:經過前五個階段的生產實踐,此階段停用優質鐵精粉1,調整鐵精粉2 配比為30%、鐵精粉3 配比為34.65%、鐵精粉4 配比為25%,即采用全粗粒度鐵精粉組織生產,膨潤土配比提高至2.35%,造球混合料的綜合粒度<200 目為62.32%,造球過程穩定性差,盤內成球率明顯降低,生球落下強度降低至5 次,達到工藝控制標準下限,生返料再次上升至14. 72t/h, 鏈篦機干返料上升至112.08t/d,靜電除塵灰量增加至16.58kg/t,球團礦質量降低幅度較大,抗壓強度平均達到2022N,低于內部控制標準2100N,且球團礦粒度指標10 ~16mm的比例降低至85.95%,較高基準期降低6.56 個百分點。 期間回轉窯焙燒溫度平均控制1195℃,但窯內焙燒氣氛差、渾濁,回轉窯結圈增長迅速,生產工況惡化,無法保證球團生產的連續性。

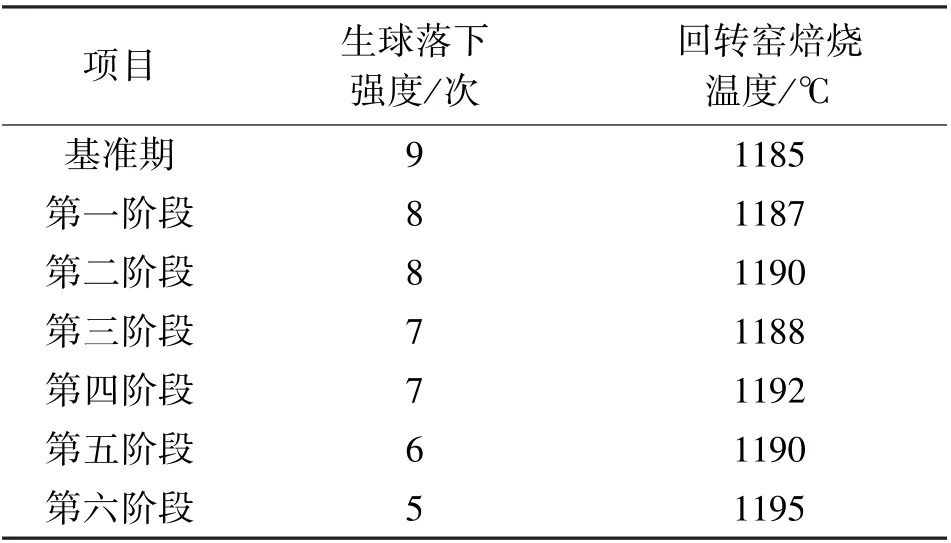

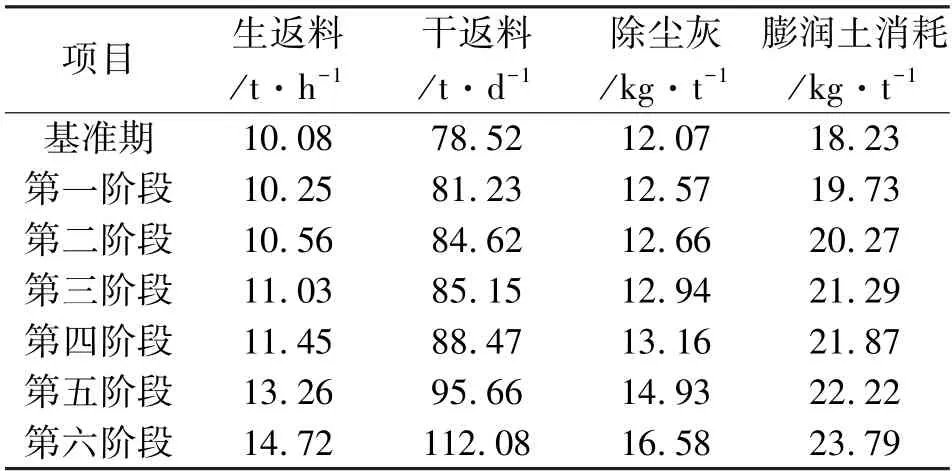

表4 生產期相關工藝參數控制統計表

2.2.3 生產期球團指標變化

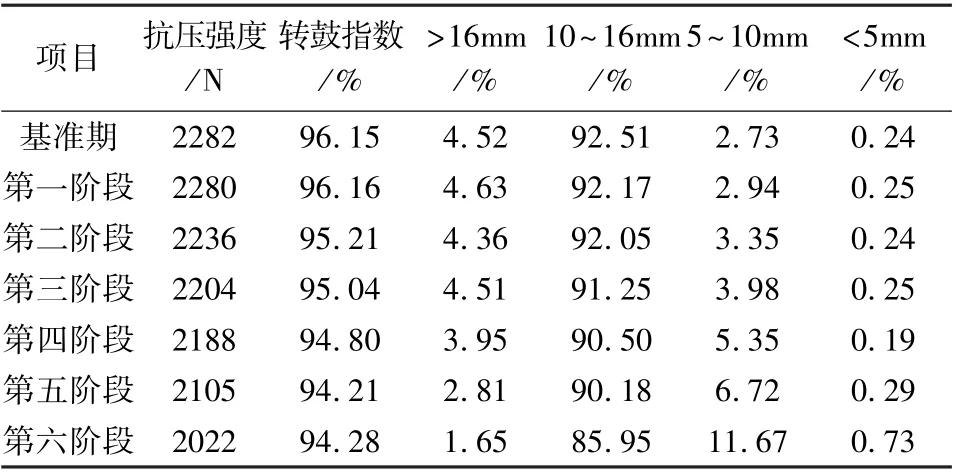

對比基準期,球團在未投用潤磨機的條件下,配加消耗粗粒度鐵精粉后,造球生球質量、球團礦質量逐步降低。 全部配加粗粒度鐵精粉后,膨潤土消耗升高5.56kg/t,球團礦抗壓強度降低約260N,轉鼓指數降低1.87 個百分點;同時球團返料、灰量增加幅度較大,其中生返料量較基準期增加4.64t/h、干返料量增加33. 56t/d、 靜電除塵灰量增加4.51kg/t。

表5 生產實踐期球團部分指標變化情況統計表

表6 生產實踐期球團礦物理性能指標

3 結論

3.1 通過分階段生產實踐

配加粗粒度鐵精粉后,受混合料粒度組成變化影響,隨著粗粒度鐵精粉比例的不斷提升,造球生球落下強度逐步降低,適當增加膨潤土消耗量后可達到控制要求,但生球表面黏附粉末,且黏附的粉末量隨配加比例的提升而增加,一定程度上影響熱工制度穩定順行。

3.2 經過生產實踐證明

球團在停用潤磨機狀態下,配加粗粒度鐵精粉比例≤30%時,通過工藝制度優化等可保證長生產周期內(≥3 個月)熱工制度穩定,最多不宜超過45%,但需要定期處理回轉窯結圈,以保證后期生產順行。