600MW機組電動給水泵汽蝕原因分析及預防措施

郝曉明

成都東部集團有限公司,中國·四川 成都 610095

1 引言

給水泵汽蝕歸根到底是給水的汽化造成,泵運轉時,液體局部壓強下降到等于或低于當時溫度下的汽化壓力時,給水發生汽化,產生汽泡,汽泡隨液流進入泵內較高壓強處時,汽泡被壓縮而迅速變形破滅,周圍液體以高速射向汽泡中心,對流道表面產生高達幾百個大氣壓的沖擊,造成壁面材料剝蝕,其破壞機理可以歸納為機械作用、化學腐蝕作用、電化學作用和熱力學作用[1]。汽蝕發生后會影響泵的揚程、流量等,達不到額定出力,汽蝕發展到一定程度后,甚至能夠堵塞流道,對泵造成較大損害。火力發電廠給水泵發生汽蝕的原因有多種,常見的原因有低壓給水管道設計缺陷[2],出口流量大幅波動[3],現場安裝不合要求[4],給水欠焓較低[5]等。

越南某622.5MW 火力發電廠設計有一臺FK5F32(1)M 型電動給水泵組,配套于機組30%負荷容量,其前置泵額定性能參數為:流量703.5m3/h,揚程100m,必須汽蝕余量為4.09m,轉速1490rpm;電泵額定性能參數為:流量703.5m3/h,揚程2310m,必須汽蝕余量為35.18m,轉速5486rpm。在機組啟停需要啟停電泵時,電泵給水需要走最小流量回路直至滿足壓力要求,以實現穩定切泵,最小流量回路由電泵出口至除氧器,管路上依次設置閘閥,再循環調閥,閘閥及旋啟式止回閥。在一次啟機過程中,當汽泵已并入運行準備停電泵時,在電泵轉速下降并已切入最小流量回路后,電泵發生汽蝕,芯包嚴重損壞。論文結合此次電泵發生汽蝕的實際運行及故障情況,對該電泵發生汽蝕的誘因進行分析,并提出相應的預防措施。

2 電泵汽蝕現象

該電廠在啟機后升負荷階段,汽泵已投入,電泵降轉速切至最小流量管路后,電泵轉速維持3100rpm,出口壓力約9.59MPa,約3min 后,突然在除氧器穩定運行時,電泵轉速及出口壓力出現大幅度反向波動,電泵轉速高峰值達到5071rpm,出口壓力同時降低至1.44MPa,電泵機封位置冒出白煙,隨即手動停電泵。清理電泵自密封水磁棒后,重新啟動,勺管開度開至13%時,電泵轉速仍為0,電泵已抱死無法盤車。根據轉速及壓力等參數,推斷電泵可能發生嚴重汽蝕。電泵芯包隨后被抽出送回工廠返修,經檢查,各級葉輪與泵殼、平衡鼓與節流襯套、多級葉輪間發生咬合,如圖1所示,同時大軸彎曲,超過校正范圍,芯包整體報廢。

圖1 平衡鼓與節流襯套咬合痕跡

3 原因分析

該泵在3100rpm 穩定運行3min 后開始出現轉速及出口大力的大幅波動,以此時的參數來初步判定汽蝕發生原因。此時的參數如下:機組負荷179.95MW,除氧器抽汽壓力0.29MPa(a),除氧器出水溫度133.55℃,前置泵入口壓力0.53MPa(a),電泵出口壓力9.59MPa(a),電泵最小流量閥閥位99%。

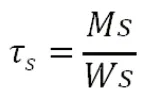

汽蝕能否發生取決于液體局部壓強是否能保證始終大于汽化壓力,以水頭來考量,即泵的有效汽蝕余量(NPSHa)需不小于泵的必須汽蝕余量(NPSHr)。泵的必需汽蝕余量與泵的葉型及轉速等泵固有參數相關,確定必需汽蝕余量一般通過實驗曲線[6],泵的有效汽蝕余量與泵及水源的安裝高度差、泵的吸入裝置參數及給水溫度壓力等參數有關,其計算公式為:

其中,Vd、Pd為除氧器處平均給水比容(m3/kg)及抽汽壓力(Pa),HD為除氧器與電泵安裝高度差(此電廠為27m),為給水管道水頭損失(此電廠為5.3m),VI、PI為電泵入口水溫對應的平均比容(m3/kg)及飽和壓力(Pa),g 為重力加速度。

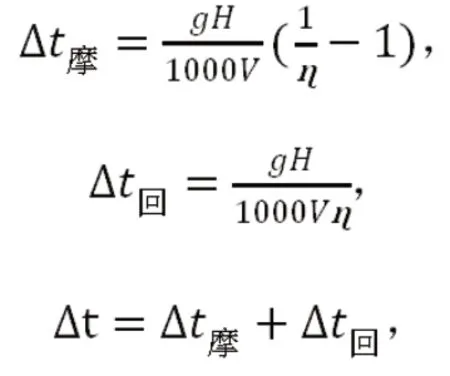

前置泵入口水溫可通過除氧器出口溫度近似得到,此時需要注意除氧器壓力突然下降或定壓運行時系統故障、汽輪機甩負荷等暫態工況下,給水泵入口水溫相比除氧器溫度變化存在滯后,具體滯后時間為[7]:

其中,Ms為下降管水容量(kg),Ws為給水泵流量(kg/s)。此次事故發生時,機組負荷略有下降,相應的除氧器水溫也有下降,除氧器下降管水容量經測算為6327kg 左右,最小回路流量在200t/h 左右,則前置泵入口溫度滯后時間為113s,這個時間為估算時間,經查DCS 記錄,此時前置泵入口水溫應為134.33℃,略高于除氧器出水溫度133.55℃。在得知前置泵入口壓力、溫度及除氧器參數后就可以根據公式計算,得到在前置泵入口處,前置泵有效汽蝕余量為19.84m,大于前置泵必需汽蝕余量4.09m,前置泵運轉正常。

通俗而言,作為電泵吸入裝置的前置泵正常運行則電泵入口壓力一定大于對應的飽和壓力,此時電泵發生汽蝕則可能是因為流體在電泵內溫升過高,造成流體在泵內汽化。給水在吸入裝置或電泵內的溫升原因主要分為兩部分:一是由于機械摩擦造成的給水溫升;二是設計有平衡管的水泵。平衡管自泵出口至泵入口平衡鼓處,部分高溫給水流過節流襯套進入泵入口后造成回流現象引發溫升。由于摩擦及平衡管回流導致的給水溫升高計算公式為[8]:

對于該廠電泵,由于電泵吸入裝置運轉正常,電泵汽蝕的誘因不太可能是給水壓力過低,而應是給水溫升過高,即最小流量條件未能滿足。考慮到電泵轉速正常,則最可能造成最小流量條件不滿足的原因就是管路堵塞,經檢查該電泵最小流量回路調閥籠套發生堵塞,調閥后止回閥閥板掉落,堵塞管道。經分析,在電泵升負荷切汽泵時,止回閥閥板掉落堵塞流道,最小流量管路通流能力急劇下降,流體在經過前置泵及電泵后溫升過高,造成汽蝕,汽蝕影響泵的性能進而加劇汽蝕現象,最終發展成汽體堵塞流道,流量降至零,電泵在此過程中持續受到水沖擊,各級之間存在著較大作用力,發生咬死,平衡鼓與節流襯套因過熱及較大作用力而失效,芯包報廢。

4 處理及預防措施

現場工程師隨后組織把損壞的給水泵芯包抽出,運回工廠檢修,判定芯包報廢后,更換了新的芯包。隨后對管路進行了細致檢查,發現電泵最小流量閥籠套堵塞后,對籠套及附近管線進行了清理。拆卸止回閥發現了閥板脫落后,制作了新的轉軸,將脫落的止回閥閥板重新安裝并加固。新的芯包到場后,重新對電泵進行了試轉。此次事故中,不可否認給水流量計不穩定對運行監護造成了一定障礙,但電泵從出現汽蝕到停泵持續二十分鐘之久,在此期間,從集控室DCS 畫面上可明顯看出,電泵轉速及出口壓力出現大幅波動,直至電泵機封處冒煙,運行人員未作出任何操作,運行監護的缺失也是導致此次事故擴大化的重要原因。

為預防此類事件再次發生,提出以下幾點建議:

①更換高精度的給水流量計,使在小流量狀態下,能夠對電泵給水流量進行實時監控,并通過DCS 組態,對小流量時,特別是電泵走最小流量回路時,進行監控,流量低于最小流量值則自動停機。

②對損壞的止回閥,建議更換新的旋啟式帶緩閉裝置的止回閥,避免因為管路壓力迅速變化導致閥門損壞。

5 結語

越南某622.5MW 電廠在升負荷切汽泵過程中,電泵發生嚴重汽蝕,經判定屬于止回閥閥板脫落導致的給水在電泵內溫升過高造成汽蝕。回裝加固止回閥后,新電泵運轉正常。電泵汽蝕歸根到底是因為給水發生汽化,為保證不發生汽蝕,應盡量使給水壓力高于給水溫度對應的飽和壓力,同時給水流量應大于廠家要求的最小流量,避免電泵汽蝕。