基于不同類型溶液蒸氣壓特性的太陽能界面蒸發實驗研究

王潔冰,高金彤,徐震原

(上海交通大學制冷與低溫工程研究所,上海 200240)

引 言

自高效空氣/水界面局部加熱蒸發的概念[1-4]被提出以來,太陽能界面蒸發成為了領域的研究熱點。自然界中太陽能作為一種取之不盡用之不竭的清潔能源,將太陽能和界面蒸發兩者結合起來用于海水淡化[5-7]、蒸汽產生[8-10]和污水處理[11-13]可以實現高效、清潔和分布式運行。

太陽能驅動的界面蒸發的研究主要集中在兩個方面。一方面是提高系統的蒸汽產生速率。蒸發速率(evaporation rate, ER)是衡量蒸發系統的一個重要指標,定義為單位時間內單位面積產生的蒸汽量(kg/(m2·h)),可以由式(1)來表示[6,14-15]:

其中,E是太陽輻照度,kW/m2;hfg是蒸發潛熱,kJ/kg;太陽能吸收率ηab描述太陽輻照轉化為熱能的效率;蒸發過程熱效率ηt描述熱能輸入轉化為有效蒸發焓的效率。式(1)表明,提高系統的蒸汽產生率主要是提高太陽能吸收率ηab和蒸發過程熱效率ηt。主要通過采用光熱轉化性能優異的光熱材料和優化系統結構來實現。另一方面是抗結鹽研究,隨著蒸發的進行,鹽水溶液被不斷輸送至蒸發表面,水分通過蒸發分離,而鹽分則會在蒸發器表面不斷積累。一旦超過鹽的飽和溶解度,就會產生結鹽。蒸發器結鹽會堵塞毛細吸水的輸送通道,還會降低蒸發表面的光吸收能力,最終導致蒸發效率降低[16-18],因此抗結鹽能力是實現穩定蒸發的基礎。

針對以上兩個方面,國內外學者進行了大量的研究。Shan 等[18]將rGO 涂覆在泡沫鎳上,制備了多孔還原氧化石墨烯泡沫材料。該結構的粗糙表面可以通過散射效應提高光的吸收,多孔結構保證了蒸汽在蒸發過程中的流動,此系統在1 個太陽光照下(1 kW/m2)能達到83.4%的蒸發效率。Chen等[2]提出了一種雙層結構,其底層的碳泡沫作為隔熱層,用纖維素對絕熱材料進行包裹,采用石墨烯薄膜作為吸收器,這種雙層結構由于提高了能源效率和機械穩定性而被廣泛使用,蒸發速率較單層結構提升了1.2 倍。Shi 等[19]制作了一種三維圓柱杯狀容器結構的混合金屬氧化物作為太陽能蒸發器,入射光多次反射在圓柱腔內,有助于增強光的吸收。在1 個太陽光照下,其能效接近100%。且這種三維結構可以從環境空氣中獲得額外的熱量,使蒸發速率達到2.04 kg/(m2·h)。Ni 等[20]設計了一種多層結構的耐鹽太陽能蒸發器,該結構由黑色纖維素織物(用于吸光)、復合白色織物(吸水、排鹽)和聚苯乙烯泡沫材料組成,實驗測試表明在1 個太陽光照下蒸發器可以在3.5%的NaCl 溶液中運行30 h 不會有結垢現象。Xia 等[21]設計了1 種蒸發結構,鹽水首先通過棉線從溶液輸送到蒸發器中心,隨后通過濾紙從中心向邊緣輸送。在蒸發過程中,由于蒸發器邊緣擴散阻力小,因此蒸發最快,導致蒸發器邊緣鹽結晶。受重力的作用,蒸發器邊緣的鹽結晶容易脫落。實驗測試該蒸發器在沒有人工干涉的情況下可以連續運行600 h而蒸發效率不發生變化。Wu等[22]提出了一種基于仿生圓維結構的蒸發器,在該蒸發器表面上自發形成的水膜具有厚度不均勻性和溫度梯度,由于Marangoni效應,鹽晶體會在頂端局部析出。實驗測試該裝置的蒸發速率為2.63 kg/(m2·h),在1個光照和高鹽度條件下能量效率為96%。Cooper等[23]提出了一種不接觸式蒸發結構。吸收器接受太陽輻射并重新輻射紅外光子,這些光子直接被穿透深度小于100μm的水吸收,然后產生蒸汽。由于蒸發器與水的物理空間分離,完全避免了結垢。但這種不接觸式蒸發由于熱分離,蒸發器表面的溫度相對較高,因此熱損失會不可避免地增大,導致系統蒸發效率較低。

以上的研究絕大多數都是集中于NaCl 溶液或純水,即便是廢水處理或者海水淡化,溶質大多也是用一些普通的無機鹽來代替[24-25]。實際脫鹽或廢水處理中溶質種類繁多[26-27],導致溶液蒸氣壓的變化并影響蒸發性能。此外,相較于傳統的體積加熱或底部加熱,采用界面加熱的蒸發器表面會出現濃度極化現象,即溶液濃度會隨著蒸發的進行快速上升,遠高于溶液本身的濃度。以上幾個因素均會導致表面蒸氣壓和蒸發速率的變化,因此探究溶液的蒸發性能與上述因素的關系非常必要。

本文分析溶液表面蒸氣壓隨濃度變化曲線的類型,并針對這幾種類型的蒸氣壓曲線[28-30]進一步選取[EMIM][OTf]水溶液、[EMIM][Ac]水溶液和NaCl水溶液作為代表性溶液,在不同輻照強度和濃度工況下進行實驗研究,并與純水的蒸發進行對比。在實際的水處理應用中,不僅有海水淡化等包含冷凝過程的閉式系統,也有蒸發式污水處理等無冷凝過程的開式系統。相較開式系統,閉式系統的濕度較高,導致蒸發表面溫度也較高,但各類型的蒸氣壓曲線趨勢不會有明顯變化。因此本文所做的實驗研究對包含冷凝過程的閉式系統和不包含冷凝過程的開式蒸發都可以起到指導作用,為太陽能界面蒸發用于海水淡化和蒸發式污水處理提供更加深入的理解。

1 實驗裝置和方法

1.1 工質的選取

工質是按照其表面蒸氣壓曲線的類型選取的。如圖1 所示,根據表面蒸氣壓隨質量分數變化的趨勢不同,將其分為三種類型:上凸型(部分離子液體)、下凹型(吸濕性溶液)和斜直線型(近似理想溶液),虛線代表的是25℃的環境溫度下純水的蒸氣壓。其中,下凹型工質的典型特點是其表面蒸氣壓隨濃度呈指數型衰減,表現為具有吸濕性,當超過一定濃度時,其表面蒸氣壓顯著低于環境空氣中水蒸氣的分壓力,因此利用環境空氣中的水蒸氣分壓與工質表面蒸氣壓的壓差作為吸濕動力來進行吸濕,這種類型工質的典型代表有LiCl溶液、LiBr溶液和[EMIM][Ac]水溶液等。上凸型溶液的典型特征是在低濃度情況下,其表面蒸氣壓隨濃度增大降低較緩慢,但超過某一濃度,表面蒸氣壓隨濃度呈指數型衰減。符合這種類型蒸氣壓曲線的工質較少,部分離子液體符合這種類型,典型代表有[HMIM][Cl]水溶液和[EMIM][OTf]水溶液等。斜直線型工質的典型特點是其表面蒸氣壓隨濃度增加呈現線性降低,變化趨勢滿足某一次函數。符合這種蒸氣壓曲線類型的工質范圍很廣,一般是無機鹽溶液,典型代表有NaCl 溶液、Na2SO4溶液和MgSO4溶液等。針對這三種類型的蒸氣壓曲線,本文選取[EMIM][OTf]溶液、[EMIM][Ac]溶液和NaCl 溶液作為典型的代表性溶液,進行了一系列的蒸發測試實驗,并與純水的蒸發進行對比,實驗探究蒸發速率和蒸氣壓曲線、光照強度和濃度的關系。

圖1 不同溶液表面蒸氣壓隨質量分數的變化(25℃)Fig.1 Variation of surface vapor pressure of different solutions with mass fraction(25℃)

1.2 蒸發原理和蒸發器的制備

本文所采用的蒸發形式是區別于傳統底部加熱和體積加熱的太陽能界面蒸發[8]。太陽能作為一種清潔無污染的可再生能源,一直以來都備受青睞。因此本文利用太陽能模擬器模擬的太陽光,對蒸發表面進行加熱。如圖2(a)所示,相較于傳統的底部加熱和體積加熱,界面蒸發是利用光熱材料和供水通道,在光熱材料的表面將太陽能轉換為熱能從而進行蒸發,同時利用隔熱材料可以減少蒸發表面向底部水體的熱傳導,本文中使用的隔熱材料是聚苯乙烯泡沫(熱導率約為0.04 W/(m·K)),蒸發實物圖如圖2(b)所示。與直接加熱整個水域相比,利用太陽能局部加熱蒸發表面,可以減少因加熱整個水體導致的熱損失,從而促進蒸發過程的高效進行。

圖2 太陽能界面蒸發原理圖和實物圖Fig.2 Schematic diagram and physical diagram of solar interfacial evaporation

如圖3 所示,蒸發器主要是由棉柔巾負載炭黑溶液制備而成。具體步驟為:將導電炭黑、十二烷基苯磺酸鈉和去離子水按照1∶2∶200的比例混合均勻并攪拌,放入超聲波細胞粉碎機中振蕩30 min,得到由導電炭黑制成的炭黑溶液。將所選用的棉柔巾浸泡至炭黑溶液中取出,放入70℃的干燥烘箱中進行負載干燥5~10 min,重復3 次,就得到了太陽能吸光表面。對有無負載炭黑的棉柔巾利用紫外可見近紅外分光光度計分別測量其平均透光率及反射率,測試波長范圍為300~2500 nm,得到的光譜吸收率如圖4 所示。可以看到,無炭黑負載的棉柔巾的平均吸光率只有4.3%,負載炭黑的棉柔巾平均吸光率可以達到96.7%,說明利用該方法制備的蒸發器具有良好的吸光性能。

圖3 炭黑負載前(a)和后(b)的棉柔巾對比Fig.3 Cotton fabric before(a)and after(b)loaded with carbon black

圖4 有無負載炭黑的太陽能吸收頻譜和標準太陽光譜Fig.4 Solar absorption spectrum with and without loading carbon black

1.3 實驗裝置和性能指標

如圖5 所示,蒸發實驗總裝置由模擬日光氙燈光源系統1(中教金源,型號:CEL-S500R3)、蒸發表面2、K 型熱電偶3(開普森,型號:QB-K-0.1)、不同類型工質4、電子天平5(賽多利斯,型號:GL2202l-1SCN)、數據采集儀6(安捷倫,型號:34970A)和計算機7 構成。其他實驗材料和儀器包括吸水棉柔巾、聚苯乙烯泡沫、十二烷基苯磺酸鈉、超聲波細胞粉碎機(寧波新芝,型號:JY92-IIDN)、電熱鼓風干燥箱(上海力辰邦西,型號:101-005)等。

圖5 蒸發實驗總裝置示意圖Fig.5 Schematic diagram of the total evaporation experiment device

蒸發速率mv和能量效率η是衡量蒸發性能的兩項關鍵指標,分別由式(2)、式(3)計算:

其中,Δm為質量變化量,kg;t為蒸發時間,h;A為蒸發面積,m2;hfg為水的汽化潛熱,為2256 kJ/kg;qsolar為太陽輻照強度,W/m2。

蒸發表面的溫度也會影響蒸發速率和能量效率。這是因為在相同的能量輸入條件下,假設周圍環境條件相同,用于蒸發表面與水體溫度升高的能量(顯熱)越多,能量損失也越大,則用于蒸發帶走的能量(潛熱)就越少。因此在動態監測蒸發速率外,本實驗還監測了蒸發器氣液界面的溫度隨時間變化,來更加全面地探究蒸發性能。

1.4 不確定性分析

實驗中溫度反映蒸發表面隨時間的動態變化趨勢,因此,此誤差在本文圖中不予顯示。對于蒸發速率這一導出量而言,由于最終結果取的是穩態過程中的平均值,而在實際的蒸發過程中,蒸發速率隨時間是一直變化的,因此本文計算了蒸發速率的誤差,并在圖中標示出來。

不確定性[31]主要來源三方面:測量不確定度、時間測量標準偏差和校準不確定度的誤差。本文中獨立參數質量m、溫度T的不確定度由式(4)、式(5)得出:

其中,w是用于描述任何參數測量中不確定度的變量,下角標UNC、STD、DAQ 分別代表測量不確定度、時間測量標準偏差和校準不確定度的誤差。表1列出了每個測量物理量的名義不確定度。

表1 儀器(UNC)和數據采集(DAQ)的測量不確定度Table 1 Measurement uncertainty from sensor(UNC)and data acquisition(DAQ)

本實驗中達到穩態運行的時間通常為10~12 min,在達到穩態后記錄數據的時間約為20 min,因此選取20 min 測量數據計算值的平均值進行數據分析。質量變化和不確定度分別為:

2 實驗結果與分析

本文利用控制變量法分別進行三種影響因素(不同類型工質、光照強度、工質質量分數)對蒸發速率的影響實驗并分析其結果。實驗環境溫度為室溫(22~28℃),濕度(RH)為50%~60%,初始溶液的質量為100 g,蒸發器表面直徑為4 cm。

2.1 蒸氣壓對蒸發特性的影響

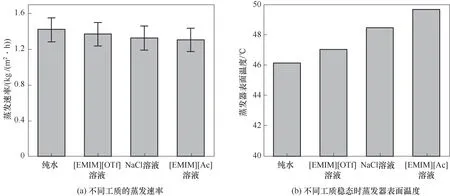

圖6 是1 個太陽光照強度下質量分數為5%的不同工質的蒸發速率和穩態蒸發器表面溫度。由圖6(a)可以看出,純水的蒸發速率最快,其次是[EMIM][OTf]水溶液、NaCl 水溶液和[EMIM][Ac]水溶液,這和圖1 的蒸氣壓排序體現了較好的一致性。(1)純水的蒸氣壓最高,因此蒸發速率也是最快。(2)[EMIM][OTf]水溶液的蒸發速率次之,這是因為在實驗初期,蒸發器表面的溶質積累較少,蒸發表面濃度仍然維持在較低水平并處于蒸氣壓上凸區間,因此其蒸氣壓和蒸發率均僅次于純水。(3)[EMIM][Ac]水溶液具有一定的吸濕性,因此其蒸氣壓最低,所以它的蒸發速率也是最低的。(4)NaCl 作為海水中含量最多的鹽,它的蒸發速率直接決定了海水淡化的效率。由圖1 可以看到,一定溫度下NaCl 水溶液的表面蒸氣壓隨溶質質量分數的變化是一條直線,在低濃度條件下其蒸氣壓低于上凸型溶液,因此它的蒸發速率低于[EMIM][OTf]水溶液。在1 個光照條件下,[EMIM][OTf]水溶液的蒸發速率可以達到1.37 kg/m2。此外,穩態時蒸發表面的溫度也和蒸發速率相匹配:純水的溫度最低,然后依次是[EMIM][OTf]水溶液、NaCl 水溶液和[EMIM][Ac]水溶液。

圖6 1個光照強度下質量分數為5%的不同工質蒸發速率和蒸發器表面溫度Fig.6 The evaporation rate and temperature of different working fluids with a mass fraction of 5%under a sunlight intensity

2.2 光照強度對蒸發特性的影響

光照強度對蒸發速率有著直接的影響。光照強度越高,蒸發速率越快,這是因為光照強度越高能量輸入越大。在界面蒸發中,光照強度還會影響蒸發器表面的工質濃度,即光照強度越高,蒸發器表面的溶質積累速度越快。一方面,工質表面的蒸氣壓隨著濃度的增大而減小;另一方面,濃度增大會導致黏度增大,溶質無法及時擴散回去,導致供水通路堵塞和供水不足。這兩個因素都會導致蒸發速率的下降,因此光照強度和蒸發速率并不是呈線性正比的關系。圖7(a)、(c)表明,1 個光照下蒸發速率最高,其次是0.75 個光照和0.5 個光照,且不符合線性關系。這兩幅圖也表明,光照強度越大,[EMIM][OTf]水溶液蒸發速率較NaCl 水溶液的漲幅越小。這是由于在蒸發過程中濃度極化導致氣液界面處的[EMIM][OTf]水溶液濃度升高,對應蒸氣壓曲線的蒸氣壓相差減小。此外圖7(b)表明,光照強度越高,蒸發器表面溫度也越高,這是因為能量輸入增加,蒸發表面的溫度也相應提高。0.75 個光照下蒸發表面溫度升高較1個光照強度蒸發表面溫度提升較大,這是因為光照強度越大,蒸發表面溫度越高,相應熱損也越大。

圖7 不同光照強度下質量分數為5%的不同工質的質量變化、蒸發器表面溫度和蒸發速率Fig.7 The mass change,temperature of the evaporator surface and evaporation rate of different working fluids with a mass fraction of 5%under different sunlight intensities

2.3 濃度對蒸發特性的影響

為了探究工質濃度對蒸發性能的影響,本文分別選取了質量分數為5%和10%的不同工質進行實驗探究。圖8 是1 個光照強度下質量分數為5%和10%的不同工質穩態時蒸發器表面溫度和蒸發速率。圖8(a)表明,同一工質,質量分數越高,穩態時蒸發器表面溫度越高。這是因為工質的質量分數越高,其蒸氣壓越低,低蒸氣壓進一步導致高蒸發溫度。圖8(b)表明,隨著工質質量分數的增加,其蒸發速率在降低,但降低趨勢并不顯著。這是因為,從蒸氣壓曲線圖來看,5%和10%的蒸氣壓差別不大,初始濃度對蒸發器表面的濃度貢獻度較低;另一方面實驗只進行了2000 s 的測試,蒸發器表面的溶質積累比較緩慢,工質在濃度梯度下比較容易擴散回溶液中,因此蒸發速率區別不明顯。此外,圖8進一步通過濃度反映了不同特性的蒸氣壓曲線對蒸發性能的關鍵影響。

圖8 1個光照強度下質量分數為5%和10%的不同工質的蒸發器表面溫度與蒸發速率Fig.8 The temperature of the evaporator surface and evaporation rate of different working fluids with a mass fraction of 5%and 10%under one sunlight intensity

2.4 蒸發器表面溶質積累對蒸發特性的影響

為了進一步探究上凸型蒸氣壓曲線和斜直線型蒸氣壓曲線的蒸發速率特性,本文又對NaCl水溶液和[EMIM][OTf]水溶液進行了長時間的蒸發測試。圖9是質量分數為3.5%的NaCl水溶液和[EMIM][OTf]水溶液長時間蒸發的質量變化、蒸發器表面溫度變化、蒸發速率變化和3.5 h后的蒸發器表面圖。實驗結果表明,NaCl 水溶液的蒸發速率隨時間變化較小,展現出了相對穩定的蒸發性能。[EMIM][OTf]水溶液的初始蒸發率較高,但隨著蒸發的進行,蒸發器表面的溶質不斷積累,濃度升高,導致蒸發速率急劇下降,伴隨著蒸發器表面的溫度急劇升高。經過3.5 h,蒸發速率從初始的1.4 kg/(m2·h)降低到0.6 kg/(m2·h),相比初始時刻下降了57%,蒸發器表面的溫度升高到了60℃。NaCl 水溶液在經過3.5 h 的蒸發后,蒸發速率以及蒸發器表面溫度均沒有明顯變化。由圖9(c)可見3.5 h后,[EMIM][OTf]水溶液的蒸發表面出現了明顯的顏色分層,這是濃度梯度的一個表現形式,NaCl 水溶液的蒸發表面也出現了輕微結鹽現象。上述結果主要是由蒸氣壓曲線特性和黏度共同決定的:一方面,NaCl 為一種無機鹽,黏度較低,因此蒸發表面的高濃度NaCl較易擴散回主體溶液;[EMIM][OTf]為一種離子液體,黏度較大,因此蒸發表面的[EMIM][OTf]較難擴散回主體溶液。另一方面,結合蒸氣壓曲線,NaCl 水溶液的蒸氣壓曲線為一條直線,隨濃度增加蒸氣壓減小較為平緩,因此雖然圖9(c)中NaCl 水溶液的蒸發器邊緣產生了結鹽的現象,但在蒸發過程中蒸發速率沒有明顯變化;[EMIM][OTf]水溶液的蒸氣壓曲線屬于上凸型曲線,其初始蒸氣壓較高,隨著蒸發的進行,一旦表面蒸氣壓跨過上凸區間進入下凹區間,其蒸氣壓呈指數型下降,再結合黏度帶來的溶質擴散難的問題,將進一步加速曲線向右移動,導致蒸氣壓降低,進而蒸發速率下降。

圖9 質量分數為3.5%的NaCl溶液和[EMIM][OTf]溶液長時間蒸發的質量變化、蒸發器表面溫度變化、蒸發速率變化和3.5 h后蒸發器表面圖Fig.9 The mass change,the change of evaporator surface temperature,the change of evaporation rate,of 3.5%NaCl solution and[EMIM][OTf]solution for long-term evaporation,and the surface map of the evaporator after 3.5 h

3 結 論

本文針對實際應用中蒸發溶質的不同,分析了溶液表面蒸氣壓隨濃度的變化類型,并選取[EMIM][OTf]、[EMIM][Ac]和NaCl 水溶液作為三種蒸氣壓曲線類型的典型代表,通過蒸發實驗測試了不同工質質量分數、不同光照強度下的蒸發性能,得到以下結論。

(1)低濃度下[EMIM][OTf]水溶液展現出了良好的蒸發性能,其蒸發速率甚至比NaCl 水溶液高,主要原因是溶液蒸氣壓處于其蒸氣壓曲線的上凸區間。隨著蒸發的進行,蒸發表面溶質積累導致溶液濃度上升,[EMIM][OTf]水溶液的蒸發速率迅速降低,主要原因是溶液蒸氣壓跨過了上凸區間,進入了下凹區間。因此對于這種溶液,在實際應用中應當避免蒸發器表面溶質快速積累,在蒸發器表面維持較低的溶質濃度,從而防止其蒸氣壓跨過上凸區間對能量轉換效率造成損失。該過程可以通過設計表面溶質積累速度緩慢或溶質擴散性能好的蒸發器來實現,具體的措施包括距離水體更近的蒸發面、更豐富的溶質擴散通道和減少溶質擴散迂回程度等。

(2)溶液濃度升高或輻照強度提升時,[EMIM][OTf]水溶液的蒸發速率較NaCl 水溶液的提升減小,其主要原因在于蒸發過程的濃度極化導致氣液界面處的[EMIM][OTf]濃度升高,蒸氣壓差減小。并且在長周期的測試下,NaCl 水溶液展現出了相對穩定的蒸發性能。

(3)在不同濃度以及光照強度下[EMIM][Ac]水溶液的蒸發速率均較慢,而純水的蒸發速率最快,體現了蒸氣壓對蒸發性能的關鍵影響,其原因是低蒸氣壓導致高蒸發溫度,高蒸發溫度進一步帶來更多傳導向環境的能量損失。面對這種低蒸氣壓的水溶液,其快速蒸發依賴于高蒸發溫度,因此需要更好的局部加熱設計來維持蒸發表面的高溫,從而促使其快速蒸發;此外為了維持高蒸發溫度下的能量效率,需要抑制導熱、對流和輻射熱損失。具體的措施包括距離水體更遠的蒸發面、導熱率更低的蒸發器材料和增加抑制對流熱損的結構。值得注意的是,水溶液本身具有高紅外發射特性,因此蒸發面和吸熱面在一側的設置很難實現輻射熱損的抑制,而采用雙面式的設計將吸熱面和蒸發面置于兩側則有望對這種溶液的高效蒸發起到關鍵作用。