含油R32管內(nèi)流動沸騰換熱特性測試及關(guān)聯(lián)式開發(fā)

李廣,莊大偉,謝麗懿,丁國良,鄭立宇,龍春仙,江波

(1 上海交通大學(xué)制冷與低溫工程研究所,上海 200240; 2 廣東美芝制冷設(shè)備有限公司,廣東 佛山 528300)

引 言

空調(diào)器具有調(diào)控溫度與濕度的功能,在建筑、電子、精密制造等領(lǐng)域都有廣泛的應(yīng)用[1-4]。當(dāng)前房間空調(diào)器使用的制冷劑主要為R410A,但由于其具有高全球變暖潛力值(GWP),在新的環(huán)保標(biāo)準(zhǔn)下正面臨被逐漸淘汰的問題[5-6]。R32 由于其GWP 值僅為R410A 的1/3 且飽和曲線與R410A 接近,工作壓力差別較小;當(dāng)工質(zhì)由R410A 替換為R32 時,空調(diào)器的結(jié)構(gòu)就不需要做大的改動,因此R32 被認(rèn)為是R410A眾多替代品中最有前景的一種[7-8]。

R32 具有弱可燃性,為減少其從系統(tǒng)中泄漏后帶來的燃爆危害,必須減少R32 在空調(diào)器中的充注量[9-11]。將R32直接替代R410A 用于現(xiàn)有空調(diào)器中,會出現(xiàn)因R32 充注量少而造成的空調(diào)能力下降問題,這就需要對空調(diào)器的部件尤其是換熱器進(jìn)行重新設(shè)計[12-14]。

制冷劑在壓縮式空調(diào)系統(tǒng)中循環(huán)工作時,不可避免地會與壓縮機內(nèi)的潤滑油接觸混合[15-17]。潤滑油的存在對制冷劑的物性及管內(nèi)流型的轉(zhuǎn)化有不同的作用,因此對換熱器重新設(shè)計必須考慮潤滑油的影響并開發(fā)可定量計算傳熱系數(shù)的關(guān)聯(lián)式[18-19]。

目前已公開報道的針對R32制冷劑管內(nèi)流動沸騰換熱特性的研究成果,均僅適用于純R32 制冷劑[20-22],然而潤滑油的混入會對制冷劑流動沸騰換熱特性產(chǎn)生重要且復(fù)雜的影響。已有的其他工質(zhì)與潤滑油混合物換熱研究成果表明:潤滑油的混入會導(dǎo)致純制冷劑傳熱系數(shù)變化-19.2%~62.5%;潤滑油對傳熱系數(shù)的影響還會隨工況變化,例如在低干度下混合物傳熱系數(shù)隨油濃度的增大而增大,在高干度下隨油濃度的增大先增大后減小[23-24]。

已有的制冷劑管內(nèi)流動沸騰換熱關(guān)聯(lián)式涉及R22[24-25]、R134a[26]、R410A[27];公式形式有純制冷劑換熱模型[28]、不考慮混合物物性的增強因子模型[29-30]、考慮混合物物性與流型的模型[31-32]三種。由于這些模型針對的工質(zhì)不含R32 制冷劑,而不同的制冷劑物性與流型均會對換熱產(chǎn)生重要影響,因此目前已有關(guān)聯(lián)式均無法預(yù)測R32-潤滑油混合物管內(nèi)流動沸騰換熱特性。

綜上所述,潤滑油對R32 管內(nèi)流動沸騰換熱的影響不可忽略,但目前尚無針對R32-潤滑油混合物流動沸騰換熱特性的研究成果,也沒有適用的預(yù)測關(guān)聯(lián)式。因此本文的目的是研究掌握制冷劑R32-潤滑油混合物在水平光管內(nèi)的流動沸騰換熱特性,并開發(fā)相應(yīng)的傳熱系數(shù)預(yù)測關(guān)聯(lián)式。

1 實驗方法

1.1 實驗臺

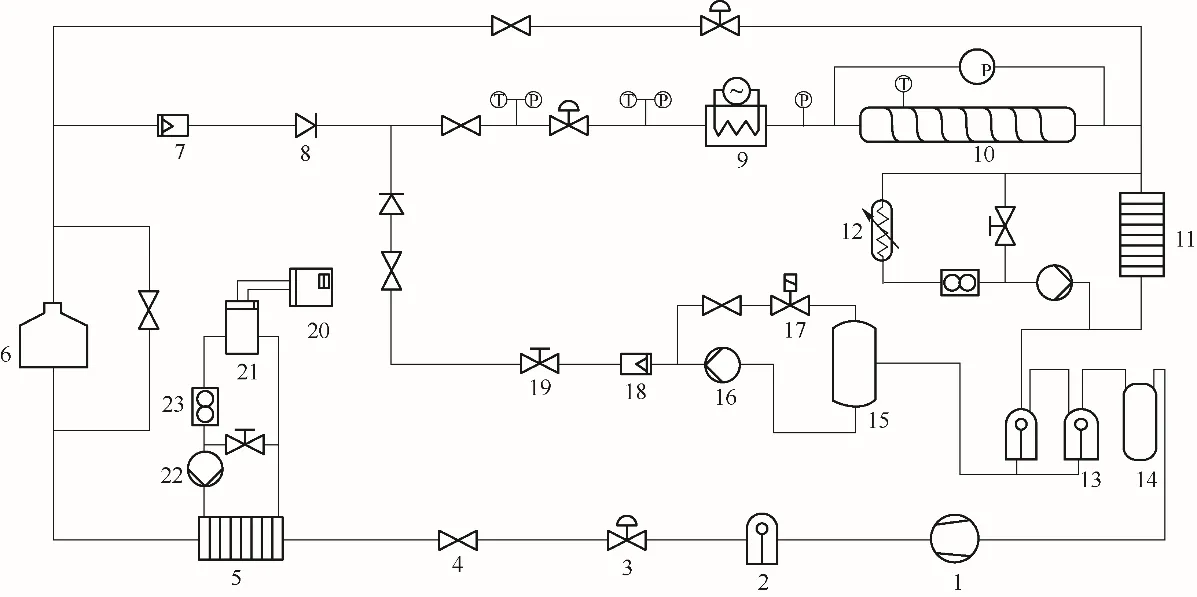

實驗系統(tǒng)由制冷劑回路、潤滑油回路、冷卻水回路組成,如圖1所示。

圖1 實驗臺示意圖Fig.1 Schematic diagram of experimental apparatus

制冷劑回路由壓縮機、壓縮機油分離器、過冷器、預(yù)熱器、測試段、過熱器、油分離器組等設(shè)備組成,實現(xiàn)制冷劑的蒸發(fā)與冷凝過程并測得傳熱系數(shù)。壓縮機出口的高溫高壓氣體經(jīng)壓縮機油分離器后直接進(jìn)入過冷器被冷卻為過冷液體,來自過冷器的制冷劑液體一路經(jīng)制冷劑流量計測量流量后與注入的潤滑油混合進(jìn)入預(yù)熱器、測試段進(jìn)行實驗測試;另一路經(jīng)旁通回路與測試完成的含油制冷劑混合一起進(jìn)入過熱器被加熱為過熱蒸汽。過熱器出口的含油制冷劑氣體經(jīng)油分離器組回收測試完成的潤滑油后,純凈制冷劑氣體經(jīng)氣液分離器回到壓縮機內(nèi)完成循環(huán)。

潤滑油回路由高壓油泵、潤滑油質(zhì)量流量計、儲油罐等設(shè)備組成,定時定量向制冷劑回路中注入潤滑油并回收測試完成的潤滑油。高壓油泵泵出的潤滑油通過針閥及微型調(diào)節(jié)閥調(diào)節(jié)流量后,從注油口注入制冷劑回路中。測試完成潤滑油經(jīng)油分離器組回到儲油罐中完成循環(huán)。

冷卻水回路由水箱、冷水機組、水泵等設(shè)備組成,為制冷劑回路提供所需的冷量。水箱中的冷水經(jīng)變頻水泵增壓、針閥調(diào)節(jié)流量后進(jìn)入過冷器將過熱氣體冷卻為過冷液態(tài),之后回到水箱完成循環(huán)。水箱與冷水機組相連保證水箱內(nèi)水溫恒定。

本實驗臺需控制的主要參數(shù)包括制冷劑的蒸發(fā)溫度、質(zhì)量流量,潤滑油的質(zhì)量流量,冷卻水與加熱水的溫度與流量。制冷劑的蒸發(fā)溫度與流量通過控制壓縮機的轉(zhuǎn)速與膨脹閥的開度協(xié)同調(diào)節(jié),潤滑油的流量通過旁通針閥的開度調(diào)節(jié)。上述所有溫度均由熱電偶測得,壓力由壓力傳感器測得,流量由流量計測得,所有設(shè)備的控制與數(shù)據(jù)的采集集成到電控柜上,以實現(xiàn)多參數(shù)同步調(diào)節(jié)與測量。

1.2 測試段

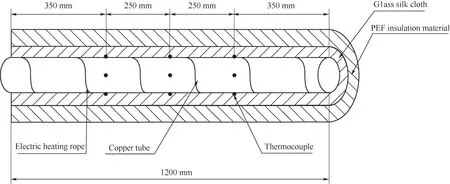

實驗測試段主要包括測試管、電加熱繩、熱電偶和保溫材料。測試管采用外徑為7 mm 的紫銅直光管,長度為1.2 m。電加熱繩選取美國Omega公司的FGR-080 型電加熱繩。該電加熱繩柔性較大,可直接纏繞在紫銅直光管上用于加熱。為了使加熱帶與測試銅管充分接觸,在測試銅管外涂少量導(dǎo)熱絕緣膠,然后繞制電加熱繩。在繞制時,每圈之間適當(dāng)留有間隙,使得電加熱繩在整根測試管上留有均勻的間隙,便于管壁溫度測試熱電偶的布置。

壁溫測量的熱電偶采用美國Omega 公司的5TC-TT-K-36 型熱電偶,標(biāo)定后精度均在0.05℃以內(nèi)。熱電偶的固定可采用配套的膠粘片。對于熱電偶的布置,將測試段分為4 段,在3 個截面處分別布置三個熱電偶,以這3 個測量溫度的算數(shù)平均值作為此處的最終溫度。實驗測試段的保溫材料包括內(nèi)層的玻璃絲布和外層的PEF 保溫材料。其中,玻璃絲布和PEF 保溫材料的熱導(dǎo)率均小于0.05 W/(m·K)。保溫層的厚度決定了最終的保溫效果,本文實驗系統(tǒng)中保溫層的厚度根據(jù)在最惡劣的工況下,測試段的漏熱不高于總熱量的3%。測點布置及保溫材料鋪設(shè)如圖2所示。

圖2 測試段示意圖Fig.2 Schematic diagram of test section

1.3 實驗工質(zhì)與工況

本文實驗工質(zhì)包括制冷劑與潤滑油。制冷劑選用目前廣泛應(yīng)用的環(huán)保制冷劑R32;潤滑油選用R32空調(diào)器中常用的與R32完全互溶的酯類油。

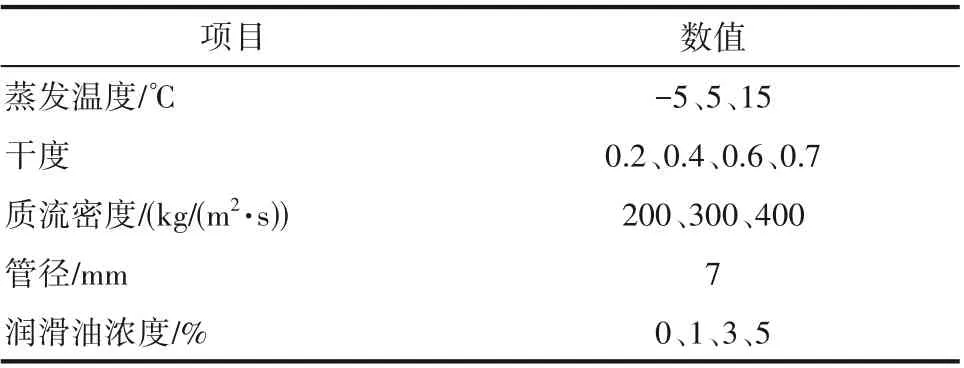

測試工況包括蒸發(fā)溫度、質(zhì)流密度、潤滑油濃度和測試段入口干度。蒸發(fā)溫度控制在-5~15℃,質(zhì)流密度控制在200~400 kg/(m2·s),潤滑油的濃度分別為0、1%、3%、5%,測試段入口干度為0.2~0.7。詳情如表1所示。

表1 實驗工況Table 1 Test conditions of the experimental rig

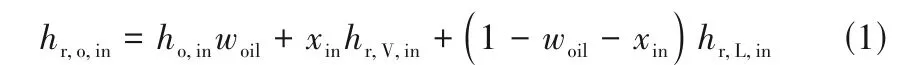

制冷劑-潤滑油混合物的干度通過預(yù)熱器內(nèi)的電加熱帶進(jìn)行控制。制冷劑-潤滑油混合物的焓值由三部分組成:液相制冷劑的焓值、氣相制冷劑的焓值和油的焓值[33]。則測試管進(jìn)口的R32-潤滑油混合物的比焓可由式(1)計算得到。

式中,hr,o,in為制冷劑-潤滑油混合物入口比焓,J/kg;ho,in為潤滑油入口比焓,J/kg;woil為油濃度;xin為入口干度;hr,V,in為氣相制冷劑入口比焓,J/kg;hr,L,in為液相制冷劑入口比焓,J/kg。

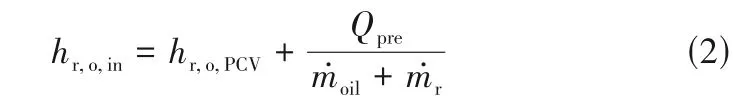

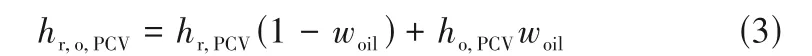

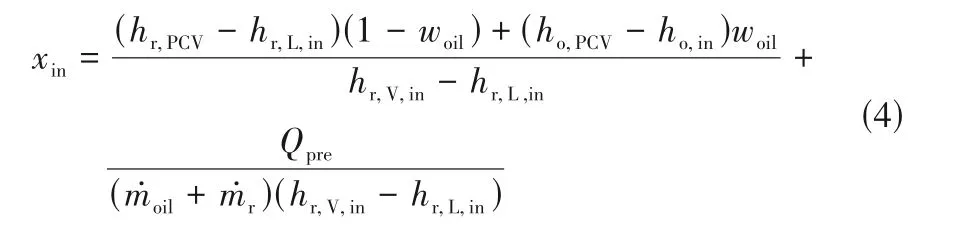

同時,預(yù)熱器采用多層保溫材料包裹,可視為與環(huán)境處于絕熱狀態(tài),根據(jù)預(yù)熱器內(nèi)的熱平衡,測試管進(jìn)口的R32-潤滑油混合物的比焓亦可以由式(2)計算得到。

式中,Qpre為預(yù)熱器的加熱功率,W;hr,o,PCV為制冷劑-潤滑油混合物預(yù)熱器入口比焓,J/kg;m?oil為潤滑油流量,kg/s;m?r為制冷劑流量,kg/s。實驗系統(tǒng)中,調(diào)節(jié)閥的作用類似空調(diào)系統(tǒng)中的電子膨脹閥,起節(jié)流的作用,節(jié)流過程可視為等焓變化。調(diào)節(jié)閥前的R32-潤滑油混合物已被前置的過冷器冷凝至過冷狀態(tài),所以hr,o,PCV可以由式(3)計算得到。

式中,hr,PCV為調(diào)節(jié)閥前過冷狀態(tài)下R32 的比焓,J/kg,本文中通過NIST REFPROP10.0 得到;ho,PCV為調(diào)節(jié)閥前潤滑油的比焓,J/kg。

將式(1)~式(3)聯(lián)立,可以求出測試管進(jìn)口干度xin,其計算式為:

由式(4)可知,當(dāng)系統(tǒng)穩(wěn)定運行后,測試管的進(jìn)口干度僅取決于預(yù)加熱器的熱功率,且呈線性關(guān)系,因此測試管進(jìn)口的制冷劑-潤滑油混合物的干度可以由預(yù)熱器來控制。

2 數(shù)據(jù)導(dǎo)出及誤差分析

2.1 數(shù)據(jù)導(dǎo)出

R32-潤滑油混合物的局部傳熱系數(shù)可通過式(5)導(dǎo)出:

式中,q為熱通量,W/m2;Tw為測試管的壁面溫度,℃;Tbub為含油制冷劑的泡點溫度,℃。

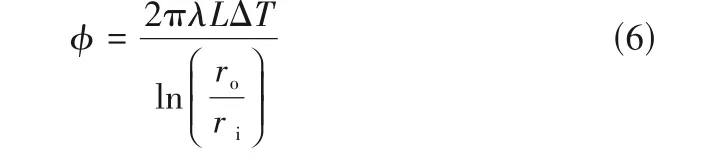

對于式(5)中的壁面溫度Tw,應(yīng)為測試管的內(nèi)壁面溫度,而實驗中所用測試管的壁厚只有0.33 mm,根據(jù)穩(wěn)態(tài)一維圓筒壁導(dǎo)熱方程計算分析可知,管內(nèi)外壁面的溫差不超過0.05℃,具體如式(6)所示。這個值小于測量壁面溫度的熱電偶的絕對誤差值,因此可將管內(nèi)外壁面溫度視為近似相等。

式中,?為加熱功率,W;λ為銅管熱導(dǎo)率,W/(m·K);L為測試段管長,m;ΔT為管內(nèi)外壁面溫差,℃;ro為外半徑,m;ri為內(nèi)半徑,m。實驗測試的加熱功率范圍為166~552 W,將其他數(shù)據(jù)代入可計算得管內(nèi)外壁面的溫差為0.0034~0.011℃。

在1.2 節(jié)中提出在測試管上共3 個截面處共布置9 個熱電偶,壁面溫度Tw取3 個截面處的所有測點溫度的算數(shù)平均值。

潤滑油的混入會對制冷劑的泡點溫度造成影響,由于潤滑油濃度很低且與制冷劑完全互溶,混合物泡點溫度可由式(7)計算:

式中,R為通用氣體常數(shù),J/(mol·K);Tr,sat為制冷劑飽和溫度,K;H0m1fv為每摩爾制冷劑的汽化潛熱,J/mol。將數(shù)據(jù)代入可算得在蒸發(fā)溫度15、5、-5℃下溫度分別上升0.12、0.10、0.09℃,因此混合物的泡點溫度分別為15.12、5.10、-4.91℃。

2.2 誤差分析

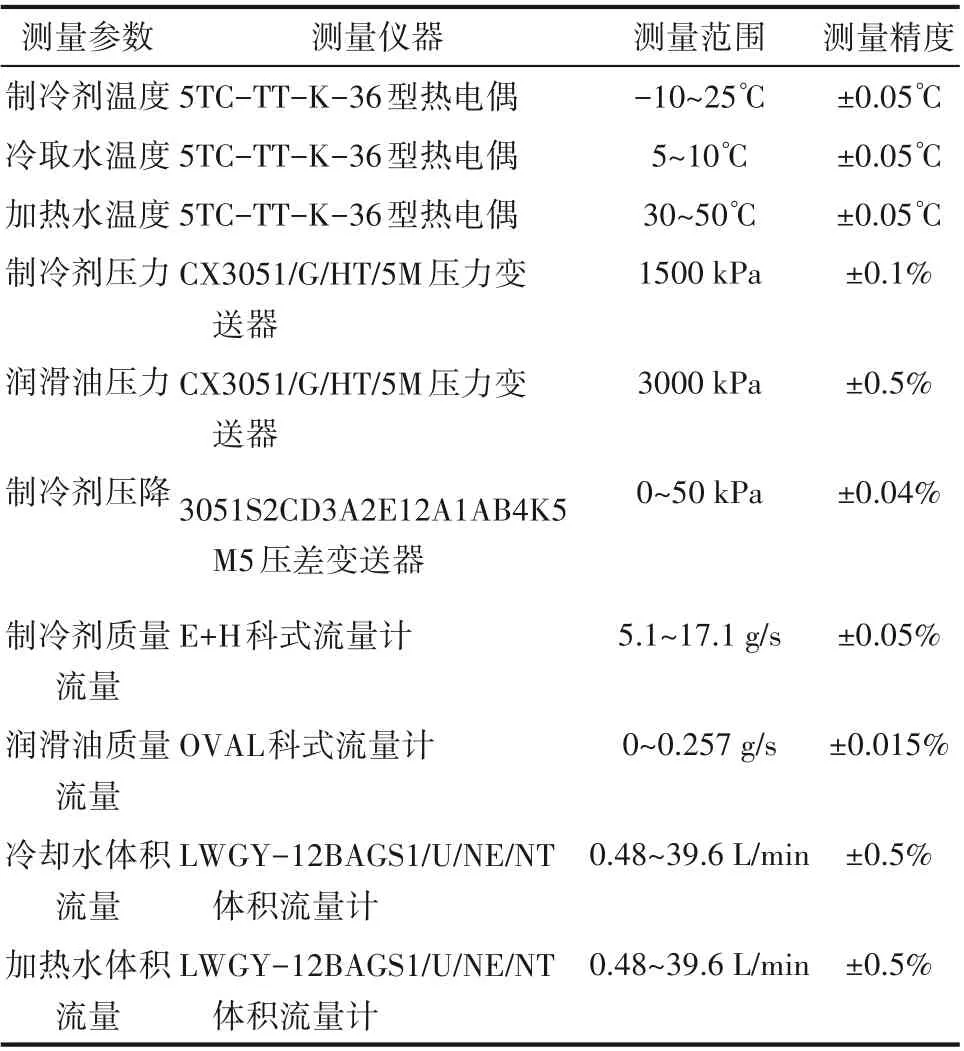

本文需要測量的參數(shù)包括:制冷劑、冷卻水、加熱水溫度,制冷劑、潤滑油壓力,制冷劑壓降,制冷劑、潤滑油質(zhì)量流量,冷卻水、加熱水體積流量。這些參數(shù)的測量誤差如表2所示。

表2 參數(shù)測量儀器及精度Table 2 Measuring instrument and uncertainties

傳熱系數(shù)整體誤差通過moffat 分析法計算得出[34],其計算公式如下:

式中,δα為傳熱系數(shù)的絕對誤差,W/(m2·K);δq為換熱量的絕對誤差,W/m2;δTbub為混合物泡點溫度的絕對誤差,℃;δTw為壁溫的絕對誤差,℃;α為傳熱系數(shù),W/(m2·K)。

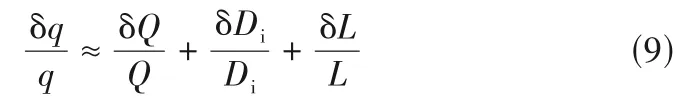

熱通量的誤差表達(dá)式如式(9)所示,約為加熱功率、管徑、管長三者的誤差之和。

測試管的加熱功率通過功率計測量,功率計的最大誤差為1.0 W。在所有的測試工況中,測試段的加熱功率為166~552 W,因此最大和最小的相對誤差分別為0.60%、0.18%。

對于7 mm 的直光管,實驗測試段管長為1 m,且管徑的最大誤差為0.01 mm,管長的最大誤差為1 mm,因此管徑與管長的最大誤差分別為0.29%、0.1%。

將數(shù)據(jù)代入式(9)可得熱通量的最大和最小誤差分別是0.99%和0.57%。

壁面溫度Tw應(yīng)為測試管內(nèi)壁面的溫度Tw,i,其誤差包括兩部分:一是貼在測試管外表面上的熱電偶的誤差,本文所選取的熱電偶的最大誤差為0.05℃;二是測試管內(nèi)外壁面導(dǎo)熱產(chǎn)生的誤差。根據(jù)經(jīng)典管壁導(dǎo)熱方程式,內(nèi)外壁面溫差的誤差表達(dá)式如式(10)所示。

式中,Tw,o-Tw,i為測試管內(nèi)外壁面溫差,℃;δ(Tw,o-Tw,i)為測試管內(nèi)外壁面溫差的誤差,℃;δQ為加熱功率的誤差,W;λ為管壁熱導(dǎo)率,W/(m·K);δλ為熱導(dǎo)率的誤差,W/(m·K);L為管長,m;δL為管長的誤差,m;Di為管內(nèi)徑,m;δDi為管內(nèi)徑的誤差,m;Do為管外徑,m;δDo為管外徑的誤差,m。

代入數(shù)據(jù)可以得到管內(nèi)外壁溫相對誤差的最大值與最小值分別為6.10%、5.68%。對于制冷劑R32 在7 mm 銅管內(nèi)的流動沸騰傳熱的所有實驗工況,管內(nèi)外的壁面溫差為0.0034~0.011℃,即有管內(nèi)外壁溫絕對誤差的最大值與最小值分別為0.00063、0.00021℃。因此Tw,i的最小和最大誤差分別為0.05021和0.05063℃。

R32-潤滑油混合物泡點溫度Tbub的誤差來自純R32制冷劑飽和溫度Tr,sat的誤差,如式(11)所示:

式中,δTr,sat為R32飽和溫度的絕對誤差,℃。

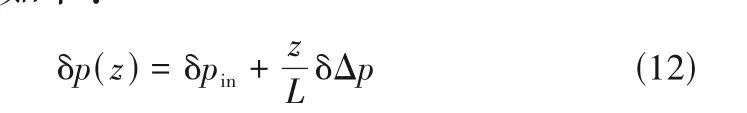

R32 飽和溫度Tr,sat的誤差來自壓力測量的誤差。本實驗系統(tǒng)中用于測量壓力的壓力傳感器與壓差傳感器的絕對誤差分別為5、25 Pa。測點壓力的誤差表達(dá)式如下:

式中,δpin和δΔp分別為壓力傳感器、壓差傳感器的絕對誤差,kPa,測點壓力的最大誤差為5.025 kPa。

由于制冷劑的飽和溫度僅與壓力有關(guān),通過NIST REFPROP10.0 查得R32 飽和溫度的誤差δTr,sat=f(p+Δp)-f(p)。在本文涉及的實驗工況中,測試管的壓力范圍是690.6~1280.8 kPa。所以得到Tr,sat的最小和最大誤差為0.14和0.22℃。

將數(shù)據(jù)代入式(11)可算得R32-潤滑油混合物泡點溫度的最大、最小誤差分別為0.22、0.14℃。

對于R32在7 mm水平直光管內(nèi)流動沸騰換熱,其最小和最大的換熱溫差分別為2.5、15℃。

將數(shù)據(jù)代入式(8),可得傳熱系數(shù)最大相對誤差與最小相對誤差分別為11.8%、1.8%。

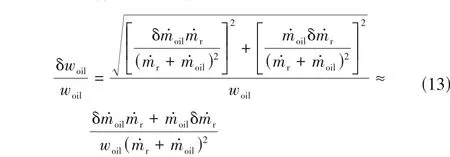

在實驗中,注入制冷劑回路內(nèi)的潤滑油流量通過科氏流量計測量,潤滑油質(zhì)量流量的測量誤差即為科氏流量計的誤差(±0.000138 kg/h);潤滑油的濃度為潤滑油的質(zhì)量流量除以潤滑油與制冷劑的質(zhì)量流量之和,其誤差計算如下:

式中,δwoil為油濃度的絕對誤差;δm?oil為潤滑油質(zhì)量流量的絕對誤差,kg/h;δm?r為制冷劑流量的絕對誤差,kg/h,根據(jù)制冷劑質(zhì)量流量計精度可求得為±0.0308 kg/h。實驗測試的制冷劑質(zhì)量流量范圍為23.15~46.30 kg/h,潤滑油質(zhì)量流量范圍為0.2315~2.315 kg/h,油濃度范圍為1%~5%,將數(shù)據(jù)代入式(13)可算得潤滑油濃度的最大、最小相對誤差分別為0.191%、0.095%。

3 實驗結(jié)果及關(guān)聯(lián)式開發(fā)

3.1 潤滑油對R32管內(nèi)流動沸騰傳熱系數(shù)影響規(guī)律

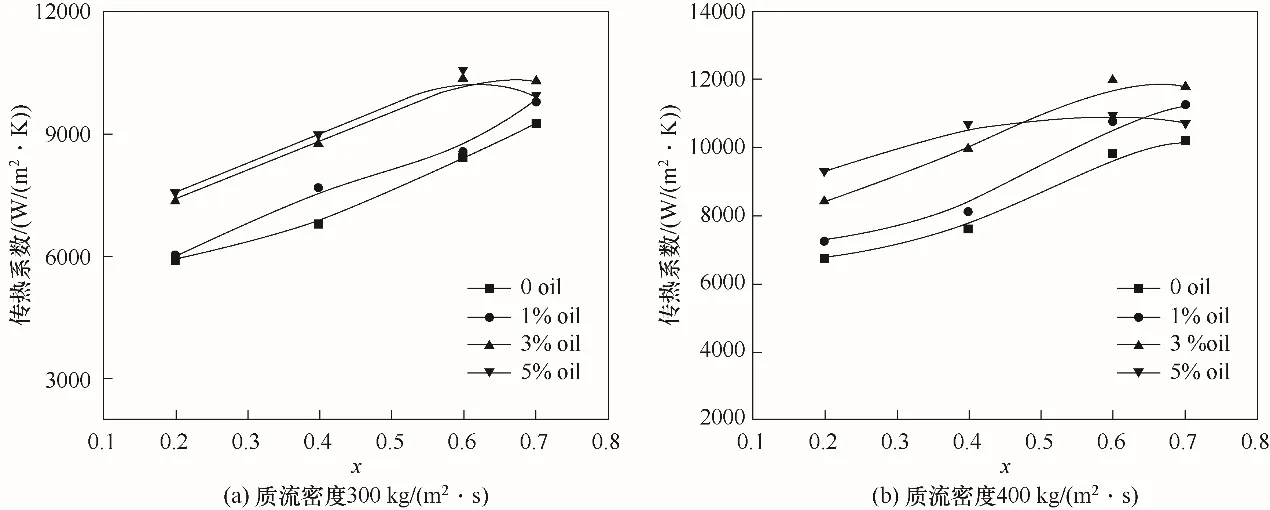

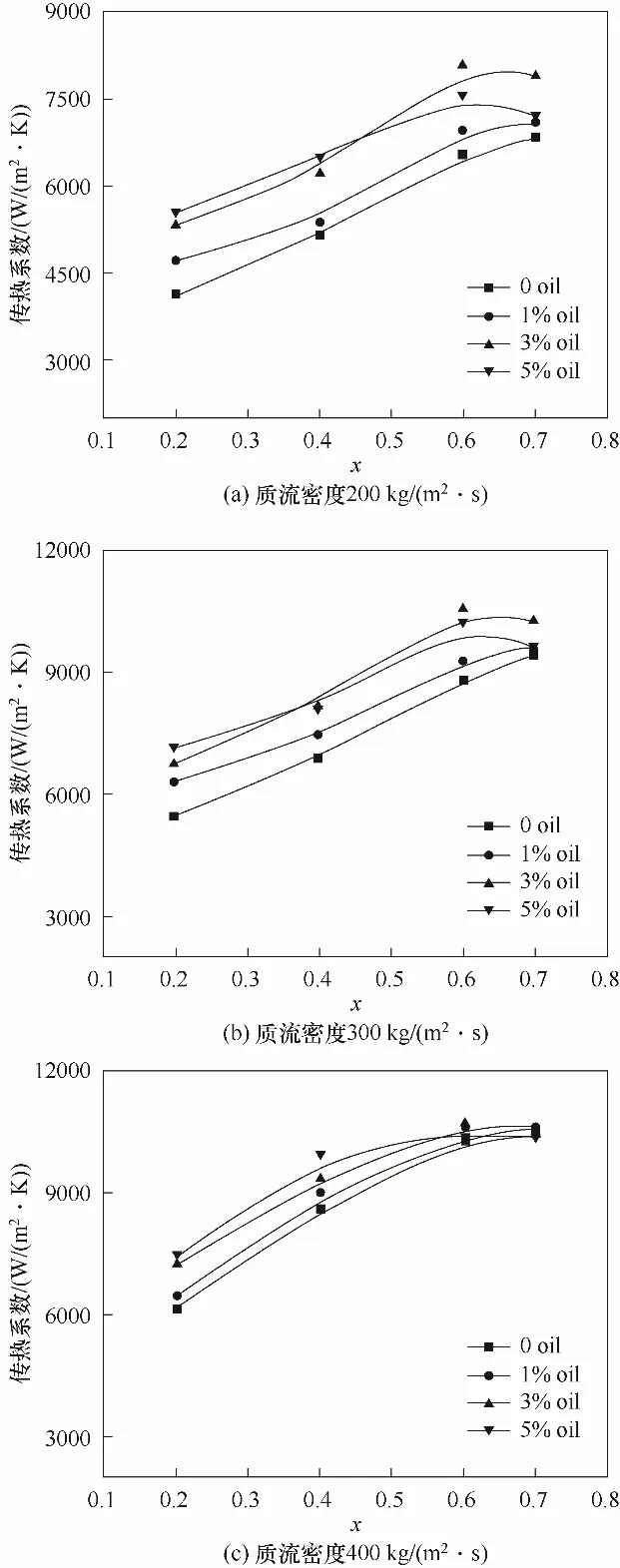

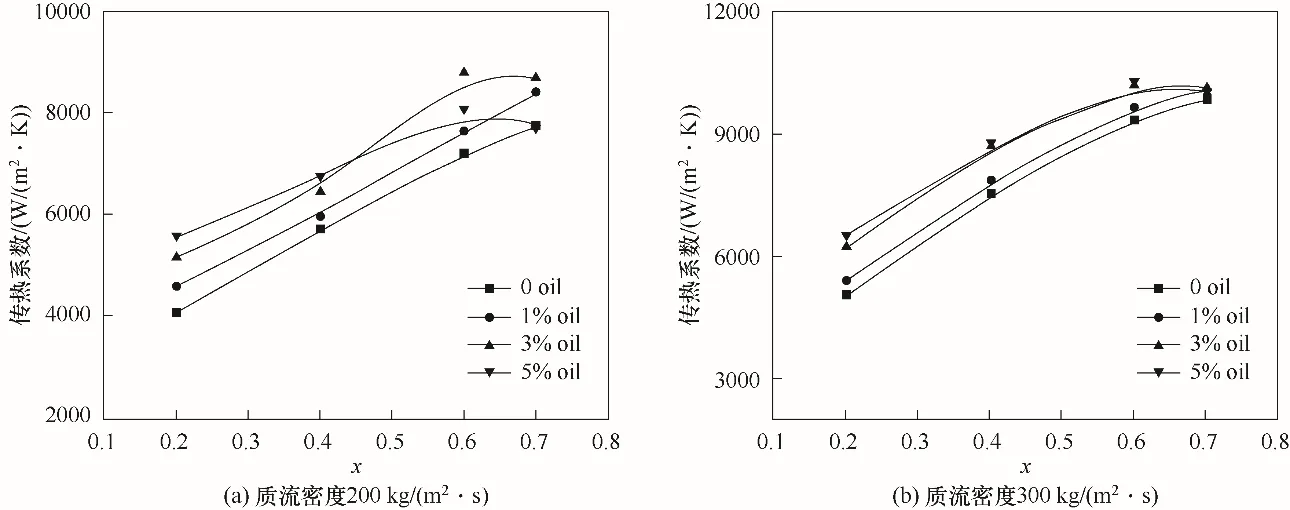

R32-潤滑油混合物在7 mm 光管內(nèi)流動沸騰傳熱系數(shù)隨蒸發(fā)溫度的變化分別如圖3~圖5所示。其中干度為0.2、0.4、0.6、0.7,質(zhì)流密度為200、300、400 kg/(m2·s),油濃度為0、1%、3%、5%。

圖3 蒸發(fā)溫度15℃R32-潤滑油混合物傳熱系數(shù)隨干度和油濃度的變化Fig.3 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at 15℃evaporation temperature

圖4 蒸發(fā)溫度5℃R32-潤滑油混合物傳熱系數(shù)隨干度和油濃度的變化Fig.4 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at 5℃evaporation temperature

圖5 蒸發(fā)溫度-5℃R32-潤滑油混合物傳熱系數(shù)隨干度和油濃度的變化Fig.5 Heat transfer coefficient of R32-oil mixture plotted as a function of oil concentration and vapor quality at-5℃evaporation temperature

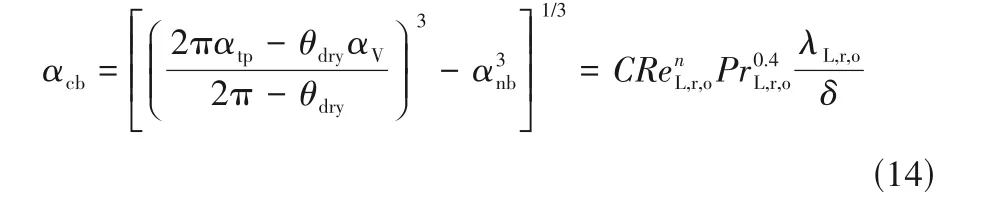

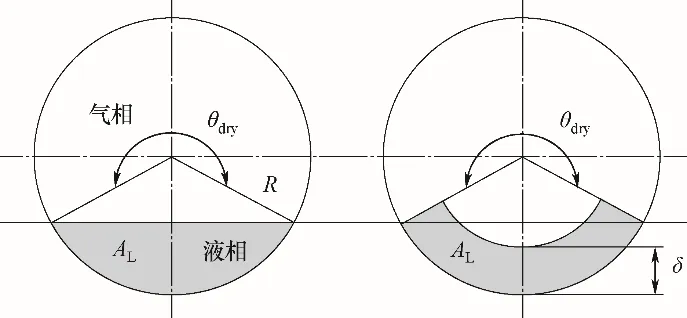

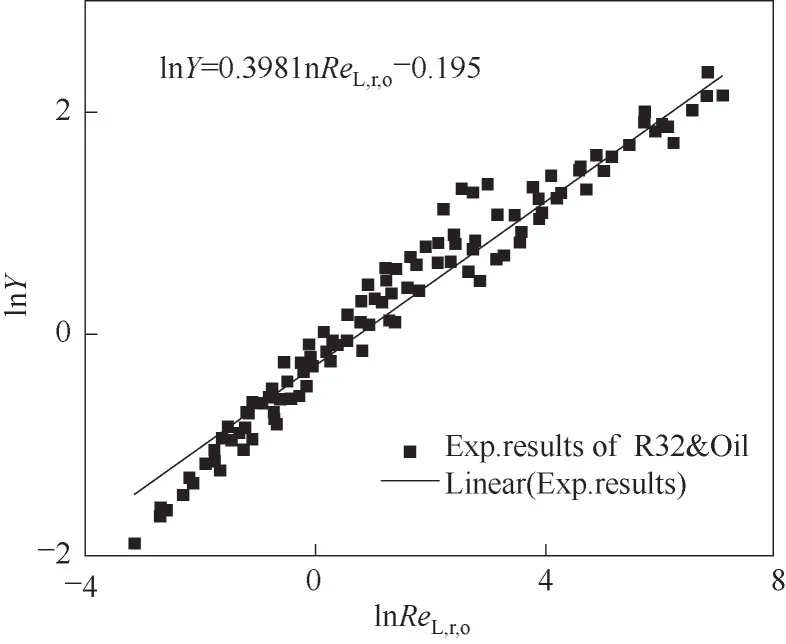

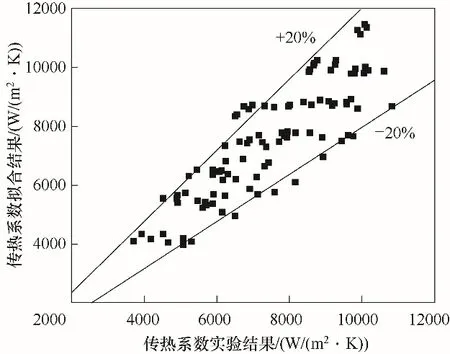

蒸發(fā)溫度為15℃時,R32-潤滑油混合物管內(nèi)局部傳熱系數(shù)在低、中干度下(x<0.6)隨油濃度的升高而升高;在高干度下(x>0.6),局部傳熱系數(shù)隨油濃度的增大先增大再減小,并于3%油濃度處取得最大值。隨著干度的增加,局部傳熱系數(shù)的最大值逐漸趨于低油濃度,并且在高干度下(0.6 蒸發(fā)溫度為5℃時,R32-潤滑油混合物管內(nèi)局部傳熱系數(shù)在低干度下(x<0.4)隨油濃度的升高而升高;在中、高干度下(x>0.5),局部傳熱系數(shù)隨油濃度的增大先增大再減小,并于3%油濃度處取得最大值。隨著干度的增加,局部傳熱系數(shù)的最大值逐漸趨于低油濃度,并且在高干度下(0.6 蒸發(fā)溫度為-5℃時,R32-潤滑油混合物管內(nèi)局部傳熱系數(shù)在低干度下(x<0.45)隨油濃度的升高而升高;在中、高干度下(x>0.45),局部傳熱系數(shù)隨油濃度的增大先增大再減小,并于3%油濃度處取得最大值。隨著干度的增加,局部傳熱系數(shù)的最大值逐漸趨于低油濃度,并且在高干度下(0.6 潤滑油對于傳熱系數(shù)的影響主要體現(xiàn)在兩個方面:一方面潤滑油的存在增加了液相的表面張力,增大了液面的延展性,增大了潤滑油與管壁的接觸面積[35],同時增加發(fā)泡點,所以會增強換熱;另一方面潤滑油會增大液體的黏性,會削弱換熱。兩方面影響因素的綜合作用,決定了油的存在對混合物換熱的增強或削弱作用。在低干度下,核態(tài)沸騰換熱在制冷劑-潤滑油混合物管內(nèi)流動沸騰換熱中占主導(dǎo)地位,這時潤滑油的存在增加了制冷劑的發(fā)泡點,強化了核態(tài)沸騰換熱,因此起到增強換熱的作用;在中高干度下,對流換熱在制冷劑-潤滑油混合物管內(nèi)流動沸騰換熱中占主導(dǎo)地位,這時潤滑油的存在增加液膜的黏度,惡化了強制對流換熱,從而削弱換熱。 目前尚無R32-潤滑油混合物管內(nèi)流動沸騰傳熱系數(shù)的預(yù)測關(guān)聯(lián)式。新開發(fā)R32-潤滑油混合物傳熱系數(shù)關(guān)聯(lián)式需要考慮潤滑油對制冷劑管內(nèi)流動沸騰換熱影響。潤滑油的影響體現(xiàn)在物性與流型兩方面:對于物性方面,潤滑油的混入會改變工質(zhì)的熱導(dǎo)率、密度和黏度等物性參數(shù);對于流型方面,潤滑油會使環(huán)狀流的形成提前、延緩干涸流的出現(xiàn)。這兩方面的影響會共同改變制冷劑管內(nèi)流動沸騰換熱特性。 本文擬在已有的基于物性與流型的純制冷劑關(guān)聯(lián)式形式的基礎(chǔ)上[32],采用R32-潤滑油混合物物性和流型轉(zhuǎn)化判據(jù)分別替代原關(guān)聯(lián)式中的純制冷劑物性與流型轉(zhuǎn)化判據(jù),從而開發(fā)適用于R32-潤滑油混合物的傳熱系數(shù)關(guān)聯(lián)式。已有的基于物性與流型的關(guān)聯(lián)式形式如式(14)所示 式中,αtp為兩相傳熱系數(shù),W/(m2·K);αV為氣相與管壁的傳熱系數(shù),W/(m2·K);αnb為核態(tài)沸騰傳熱系數(shù),W/(m2·K);αcb為對流沸騰的傳熱系數(shù),W/(m2·K);θdry為氣相對應(yīng)的角度,(°);ReL,r,o、PrL,r,o分別為R32-潤滑油混合物的液相雷諾數(shù)、普朗特數(shù);λL,r,o為R32-潤滑油混合物的熱導(dǎo)率,W/(m·K);δ為液膜厚度,m,可通過將管內(nèi)液相對應(yīng)的截面面積等效轉(zhuǎn)化為混合物均勻鋪展在管壁上時的面積計算得出,如圖6 所示,公式如式(15);C、n為待定常系數(shù),需使用R32-潤滑油混合物管內(nèi)流動沸騰換熱實驗數(shù)據(jù)確定。 圖6 液膜厚度示意圖Fig.6 Schematic diagram of liquid thickness 圖7 C和n值擬合結(jié)果Fig.7 Determination of the parameters C and n from the experimental results for R32-oil mixture 將式(14)變形并取對數(shù),分別如式(16)、式(17)所示: 使用新關(guān)聯(lián)式算得傳熱系數(shù)值與實驗值的偏差,如圖8 所示,85%的實驗數(shù)據(jù)與計算值的偏差在±20%內(nèi)。 圖8 傳熱系數(shù)擬合結(jié)果與實驗結(jié)果對比Fig.8 Predicted αtp,r,oof new correlation vs.experiment αtp,r,o of R32-oil mixture 本文實驗研究了R32-潤滑油混合物在7 mm 光管內(nèi)的流動沸騰換熱特性,并開發(fā)了傳熱系數(shù)關(guān)聯(lián)式。測試工況包括質(zhì)流密度200~400 kg/(m2·s)、干度0.2~0.7、油濃度0~5%。獲得結(jié)論如下。 (1)R32-潤滑油混合物管內(nèi)流動沸騰傳熱系數(shù)隨質(zhì)流密度的增大而增大,當(dāng)質(zhì)流密度從200 kg/(m2·s)增加到400 kg/(m2·s)時,傳熱系數(shù)增大23.1%~26.9%。 (2)在低油濃度下,R32-潤滑油混合物管內(nèi)流動沸騰傳熱系數(shù)隨干度的增大而增大;在高油濃度下,傳熱系數(shù)隨干度的增大先增大后減小,并于0.6干度處取得最大值。 (3)在低干度下,潤滑油的存在總是增大R32-潤滑油混合物管內(nèi)流動沸騰傳熱系數(shù);在高干度下,少量潤滑油的存在會增大傳熱系數(shù),但隨著油濃度的增大,傳熱系數(shù)在3%油濃度時取得最大值,然后隨著油濃度的進(jìn)一步增大,傳熱系數(shù)開始減小。 (4)基于混合物物性與流型開發(fā)了R32-潤滑油混合物在7 mm光管內(nèi)流動沸騰的換熱關(guān)聯(lián)式,新的關(guān)聯(lián)式預(yù)測值與85%的實驗數(shù)據(jù)的誤差在±20%之內(nèi)。3.2 關(guān)聯(lián)式開發(fā)

4 結(jié) 論