一種變壓器低壓引線的磁路分析與損耗驗算

劉卓昌,黃登威,李偉鋒

(中車株洲電機有限公司,湖南 株洲412001)

0 引言

因社會經濟發展和居民用電量大幅增長[1],以及新能源發電產業的蓬勃發展,越來越多的大容量配電變壓器和新能源箱式變壓器得到廣泛應用。這兩類變壓器入圍門檻不高,市場競爭激烈,生產廠家為此展開各種優化設計工作。

大容量配電變壓器或箱式變壓器的低壓電流大,又需要調節直流電阻平衡率[2],不得不采用大規格的引線銅排,因此需放大油箱寬度,增加絕緣油用量。有生產廠家針對常用引線結構存在的缺陷,推出一種新型低壓引線結構,這種引線結構能夠縮小器身與油箱的距離,減少絕緣油的使用量,具有一定的經濟效益。但這種新型低壓引線缺少詳細的電磁特性分析和損耗驗證,產品可能存在風險。

本文首先對比了兩種引線結構對油箱空間的影響,然后根據磁路定律分析新型引線結構的磁路特性,應用電磁仿真軟件驗算夾件的磁密和損耗分布,此外根據新型引線結構試制光伏箱式變壓器,測量損耗變化值。兩種驗證方式表明新型引線結構的低壓上夾件的損耗偏高,存在局部過熱的風險。

1 兩種引線結構對比

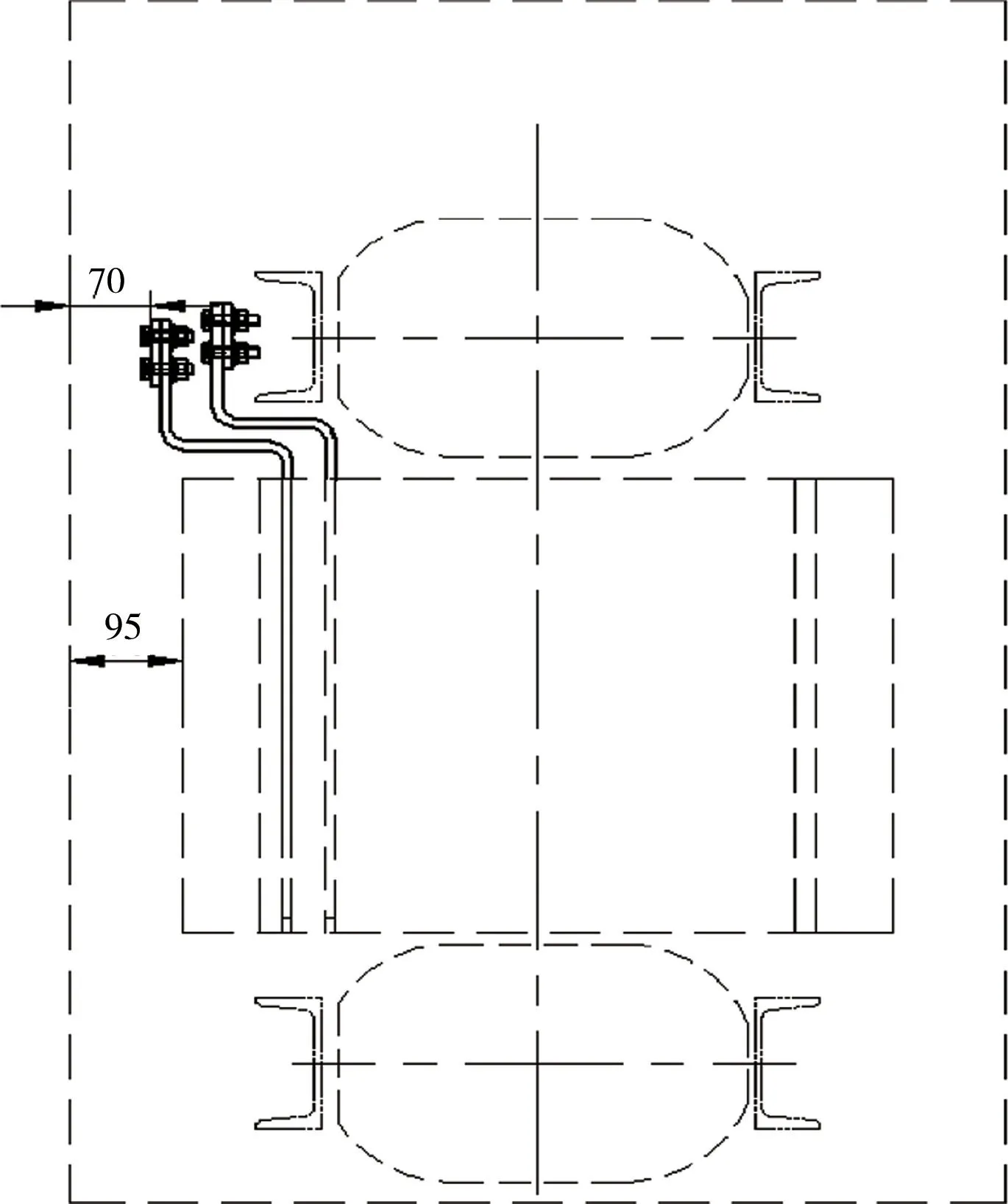

圖1為普通油浸式變壓器常用的低壓引線結構,夾件與油箱之間有兩組銅排,分別為內出線銅排和外出線銅排。為了保證內、外銅排和螺栓以及箱壁之間有足夠的絕緣距離,需加大器身與箱壁的距離,當銅排對地距離為70 mm時,線圈與油箱的距離需要95 mm,而線圈到油箱的理論絕緣距離只需要約55 mm。

圖1 常用低壓引線結構

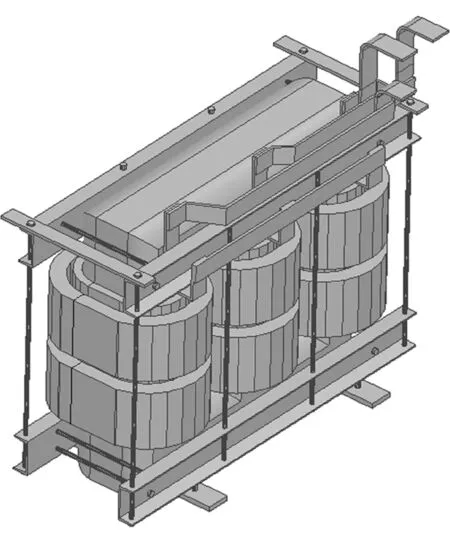

圖2 為新型低壓引線結構,圖3為采用新型引線結構的案例。低壓繞組出線銅排從夾件兩側引出,內銅排從夾件與鐵心之間引出,彼此之間采用絕緣紙板隔開,只有外銅排處于油箱與夾件之間。對比圖1,此結構在夾件與箱壁之間只有1組導電排,線圈與箱璧的距離不再受銅排所需空間限制,而且銅排的夾持更加緊固和方便,可以縮小油箱尺寸約40 mm,減少絕緣油用量約60 kg。

圖2 新型低壓引線結構

圖3 采用新型引線結構的案例

2 樣機參數及磁路分析

2.1 樣機參數

光伏升壓箱式變壓器ZGS11-Z·G-1600/35是雙繞變壓器,容量1 600 kV·A,電壓比37/0.48,低壓額定電流1 924.5 A,聯結組別為Dy11,夾件選用12號槽鋼,材質為Q235B。如圖4所示,低壓出頭a、b、c從夾件內側引出,x、y、z從夾件外側引出。

圖4 1 600 kV·A箱變低壓引線

2.2 低壓上夾件整體磁路

由圖1和圖2可以看出,兩種結構中包圍低壓上夾件安匝有明顯區別,為簡化磁路分析模型,僅考慮低壓引線電流在低壓上夾件所產生的磁場。根據安培環路定律,磁通閉合回路L的磁感應強度與所包圍的路徑電流Ik的關系見公式(1)[3]。

閉合回路L所包圍的三相低壓電流Ik之和為0[4],見公式(2)。

結合式(1)和式(2)可知,夾件在回路L的整體磁感應強度為0。

2.3 低壓上夾件局部磁路

局部磁路見圖4的Lb所示,磁通穿過夾件與鐵心、夾件絕緣構成回路,見公式(3)[3]。

閉合回路Lb所包圍的Ib隨正弦變化,而該回路主要由導磁材料為主體,整體磁導率μ0較高,所以引線b位置的鋼結構會產生較強的變化的磁感應強度。同理可知引線a、c位置的鋼結構也會產生變化的磁感應強度。

3 磁場仿真

3.1 驗算參數設定

由于鋼結構的磁化曲線存在非線性[5],采用手工計算夾件的磁感應強度非常困難[6]。為分析該引線結構的低壓上夾件表面磁感應強度分布和附加損耗,需進行有限元仿真驗算,1 600 kV·A箱式變壓器驗證模型如圖5所示。

圖5 變壓器驗算模型

選用Maxwell電磁仿真軟件,基于國際Problem 21基準模型提供的結構鋼磁化數值和損耗測量值[7],見表1,鋼板20℃電導率σ=6.484×106S/m。

表1 鋼板B-H和W h-B m數據

為簡化驗算,做以下設定:

1)選用交流場求解器,忽略諧波影響。

2)去除油箱對夾件磁路的影響。

3)僅考慮夾件和緊固件中的渦流損耗和磁滯損耗。

在三相繞組和引線中施加相位差為120°的電流激勵如圖6所示,低壓引線峰值電流為2 721.7 A,高、低壓繞組總安匝峰值均為40 825.5 A。計算時考慮磁場在鋼結構中的透入深度[8],并根據透入深度劃分表面網格,在夾件表面的網格應足夠細密[9],鋼結構件表面網格尺寸為10 mm,最終網格量為256萬。

圖6 驗算電流激勵加載

3.2 磁感應強度驗算

求解ωt=0°、ωt=120°和ωt=240°時低壓上夾件的磁感應強度分布,如圖7、圖8和圖9所示。從圖中可知夾件表面磁感應強度隨電流相位角變化,引線包圍夾件的位置磁感應強度最高,磁感應強度最大值達1.75T以上。

圖7 ωt=0°時夾件磁感應強度分布

圖8 ωt=120°時夾件磁感應強度分布

圖9 ωt=240°時夾件磁感應強度分布

3.3 損耗分布與統計

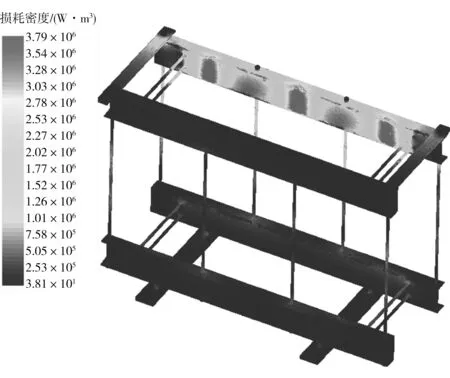

夾件和螺桿的損耗分布如圖10所示,從圖中可知,低壓上夾件損耗密度遠高出其他夾件,與低壓上夾件相連的螺桿損耗同樣偏高。夾件被引線包圍的位置損耗密度最高,其損耗密度達3 790 kW/m3,而推薦的允許值[10]≤1 800 kW/m3,因此可以判斷夾件存在局部過熱現象,會導致絕緣油老化。

圖10 有夾件結構的損耗分布

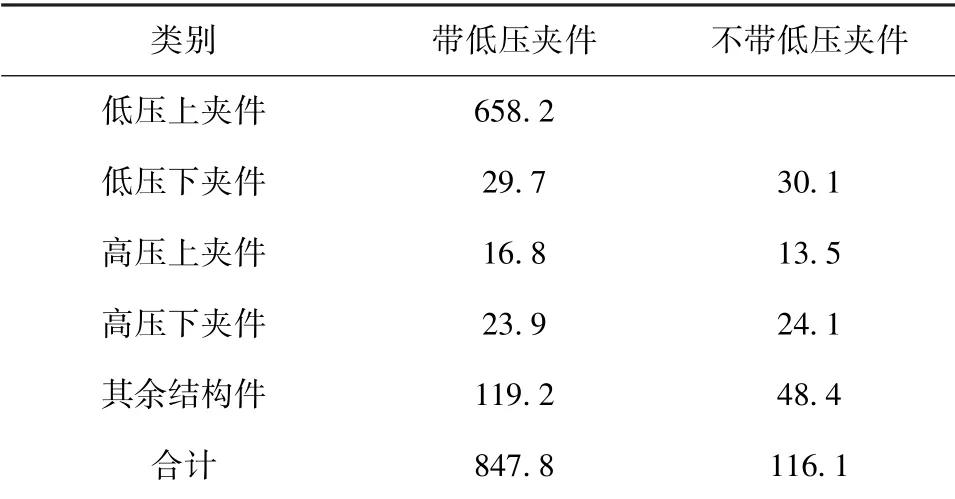

為說明低壓上夾件對其他鋼結構的影響,驗算模型沒有低壓上夾件時的鋼結構件損耗。兩次驗算的各部位損耗見表2,從總損耗中可得出:

表2 鋼結構件仿真損耗統計 W

1)模型-有低壓上夾件的總損耗遠大于模型-無低壓夾件的總損耗,兩者相差731.7 W。

2)低壓上夾件的損耗在總損耗中占主導地位。

3)有、無低壓上夾件對其他夾件損耗影響較小。

4)低壓上夾件會導致其余鋼結構件損耗大幅增加。

3.4 改進建議

當夾件采用導磁鋼時,三相低壓引線的電流激勵使夾件的局部位置產生變化的磁通,驗算表明低壓上夾件損耗偏大。可考慮加大回路的磁阻,如將低壓上夾件由槽鋼改為層壓木[11],而其他夾件材質不做改動。此時低壓上夾件不導磁又不導電,渦流損耗和磁滯損耗為0,可消除新型引線結構的缺陷,保留了縮小油箱的優點。

4 樣機附加損耗測試

根據新型低壓引線結構,做了驗證樣機,樣機照片如圖11所示。

圖11 1 600 kV·A箱式變壓器樣機

為測量低壓上夾件對雜散損耗造成的影響,進行了如下兩次負載損耗測試:

1)器身帶有全部夾件,測量負載損耗。

2)器身拆除低壓上夾件,測量負載損耗。

該樣機的器身負載損耗Pk組成如公式(4)所示[12]:

式中,Pk為器身負載損耗,W;PR為繞組直流電阻損耗,W;Pf為繞組附加損耗,W;Py為引線損耗,W;Pzs為雜散損耗,W。

當器身帶有或拆除低壓上夾件時,可認為繞組直流電阻損耗PR、繞組附加損耗Pf和引線損耗Py不變。則器身負載損耗Pk的變化值,就是該夾件對雜散損耗的影響值PJZS。

式中,PJZS為低壓上夾件對雜散損耗的影響值,W;Pk1為有低壓上夾件的負載損耗,W;Pk2為無低壓上夾件的負載損耗,W。

在室溫為13.5℃時,測量結果有:

1)有低壓上夾件的負載損耗Pk1為16 446 W。

2)無低壓上夾件的負載損耗Pk2為15 652 W。

將數據代入式(5),得出低壓上夾件對雜散損耗的影響值PJZS為794 W,與仿真值731.7 W接近,說明仿真驗算結果與實測值基本符合。

5 結論

1)新型低壓引線結構與常用的低壓引線結構相比,能夠縮小油箱空間。

2)由磁路分析可知,低壓上夾件的整體磁動勢為0,但局部存在變化的磁感應強度。

3)由仿真驗證和實測結果可知,新型低壓引線結構的鋼結構件局部磁感應強度高、低壓上夾件發熱量大,存在局部過熱風險,在沒有驗證的前提下,該低壓引線結構不宜使用。

4)建議將新型引線結構的低壓上夾件改為非導磁材料,既可保留這種引線結構的優點,又可消除局部過熱的隱患。