貯箱多余物微激振清理機理與仿真分析

郭永博, 王洪濤, 尹玉環, 吳增輝, 劉志川, 杜云龍, 高 晗

(1.哈爾濱工業大學機電工程學院, 哈爾濱 150001; 2.上海航天設備制造總廠有限公司, 上海 200245;3.首都航天機械有限公司,北京 100076)

1 引言

運載火箭貯箱在生產制造和裝配的過程中,不可避免地會產生各種殘屑多余物,多余物的存在可能引起產品電氣系統短路、裝置損傷、管路阻塞等嚴重故障,甚至會導致發射任務的失敗,所以必須對貯箱內多余物進行有效地控制。 目前,國內傳統的清洗方法是采用人工敲擊的方式,清洗效率低下。 近年來,出現了多種高效的自動化清洗方案,主要有高壓水射流、氣液混合清洗以及超聲清洗等。

高壓水射流清洗是利用高壓泵輸出高壓流體介質,并經過一定的管路噴嘴,形成具備沖擊動能的高壓力高流速的射流,連續不斷地作用在被清洗表面,從而使多余物脫落,最終實現清洗的目的。 對于大型回轉結構的貯箱,可以采用一種立式的多余物自動清理系統,在清理系統末端安裝高壓水射流噴嘴,利用高壓水射流的沖刷,使多余物脫落下來,但對于大型貯箱內部結構較為復雜,存在大量管路、防晃板等其他設備,高壓水射流清洗機構展開困難,造成清洗不便。

氣液混合清理貯箱殼體系統采用高壓泵組將氣體和液體加速到音速以上,形成超音速氣液混合流,利用其沖刷貯箱殼體內壁表面,將多余物帶走。 與高壓水射流相比,氣液混合清理具有更少的水消耗量,節省水資源。 同時具有更小的沖擊壓力,在保證不磨損貯箱殼體表面形貌的前提下,可以通過沖擊去除溶解性顆粒。 氣壓混合清理系統的運動部件較少,操作便捷,適用于航天貯箱殼體中的一些細長管道的清洗。 但是氣液混合清洗需要一定壓力、流量的壓縮空氣,清洗過程中會產生高強度噪聲等問題。

超聲清洗是一種新型的多余物清理方式,利用箱體與多余物的彈性系數不同,進而在振動過程中產生的形變位移不同,多余物形成疲勞、裂紋、疏松而脫落,達到清理的目的。 超聲清洗可大大提高清潔度,清洗快、效率高,適合清洗易碎物品或者結構復雜,具有狹小縫隙、孔洞的部件,超聲清洗對于一些結構復雜的部件,清洗效果十分明顯。

在分析上述各種清洗方法的優缺點、應用情況的基礎上,同時考慮到本文研究的貯箱殼體的密閉性,內部具有復雜的結構,本文設計一種壓接于殼體外表面的微激振清理方案,不受清洗件內部表面復雜形狀的限制,如貯箱內壁表面的環肋、凹槽、夾縫和深孔、微孔等,以取代傳統人工敲擊的方式,實現高效自動化清洗。

2 仿真模型的搭建

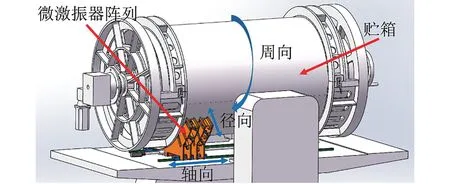

清理方案采用微激振器與翻轉臺配合的方式,實現貯箱殼體多角度的清洗,提高了清洗效率。 貯箱多余物微激振清理系統模型如圖1 所示,主要由翻轉臺、微激振器陣列和貯箱3 個模塊組成。 翻轉臺上裝有可以實現貯箱圓周方向滾轉的伺服電機和可以實現微激振器陣列軸向移動的運動導軌;貯箱采取兩端固定的方式安裝在翻轉臺上,同時向貯箱里面注入適量的水,用于多余物的激振清理;微激振陣列安裝在翻轉臺的軸向運動導軌上,在每個微激振器上安裝可以實現徑向移動的驅動裝置,實現微激振器在貯箱殼體表面的壓接。 在多余物清理過程中,通過中央控制系統完成微激振器陣列和翻轉臺不同位置的切換。 首先,調整微激振器的徑向位置,完成與貯箱表面的脫離;其次通過軸向移動導軌實現貯箱整個軸向的清洗;最后,通過圓周翻轉實現貯箱整個外圓表面的清洗,實現微激振器與翻轉臺的配合,從而提高貯箱的清洗效率。

圖1 翻轉臺清理系統Fig.1 Turnover table cleaning system

微激振器主要由換能器和變幅桿兩部分組成,換能器通過壓電效應將電信號轉換為機械振動,變幅桿遵循能量守恒理論對機械振動信號進行位移放大,并將該機械振動作用在工具頭上,同時向介質中輻射聲波。 為適用于貯箱殼體清理所需振幅較大的情形,同時保證穩定的振幅輸出,換能器設計為夾心式結構,變幅桿選用放大倍數較大的階梯形結構。 工具頭將超頻振動作用到貯箱表面,引起局部高頻振動,超聲波通過固體材料傳到內部清洗液中,激發空化效應和剪切效應,這2 種效應是實現貯箱多余物超聲清理的重要機制。

為揭示微激振清理下的貯箱多余物脫落機理,完成對微激振器結構參數的數值研究,本文借助微激振多余物清理系統的建模,分析剪切效應和空化效應作用下的2 種動力學模型。 微激振器作用下貯箱剪切效應的研究屬于動力學問題,微激振裝置輸出高頻超聲振蕩,屬于波的傳播問題,因此適用于采用顯示動力學的分析方法。 為對復雜的動力學模型進行參數分析,得到其等效剪切應力,采用ANSYS LS-DYNA 模塊進行有限元(Finite Element Method, FEM)仿真;為進行貯箱內部聲場的研究,可以采用有限元分析軟件COMSOL Multiphysics,該分析軟件可以進行多物理場耦合的建模仿真研究,適用于基于空化效應下的聲場研究。

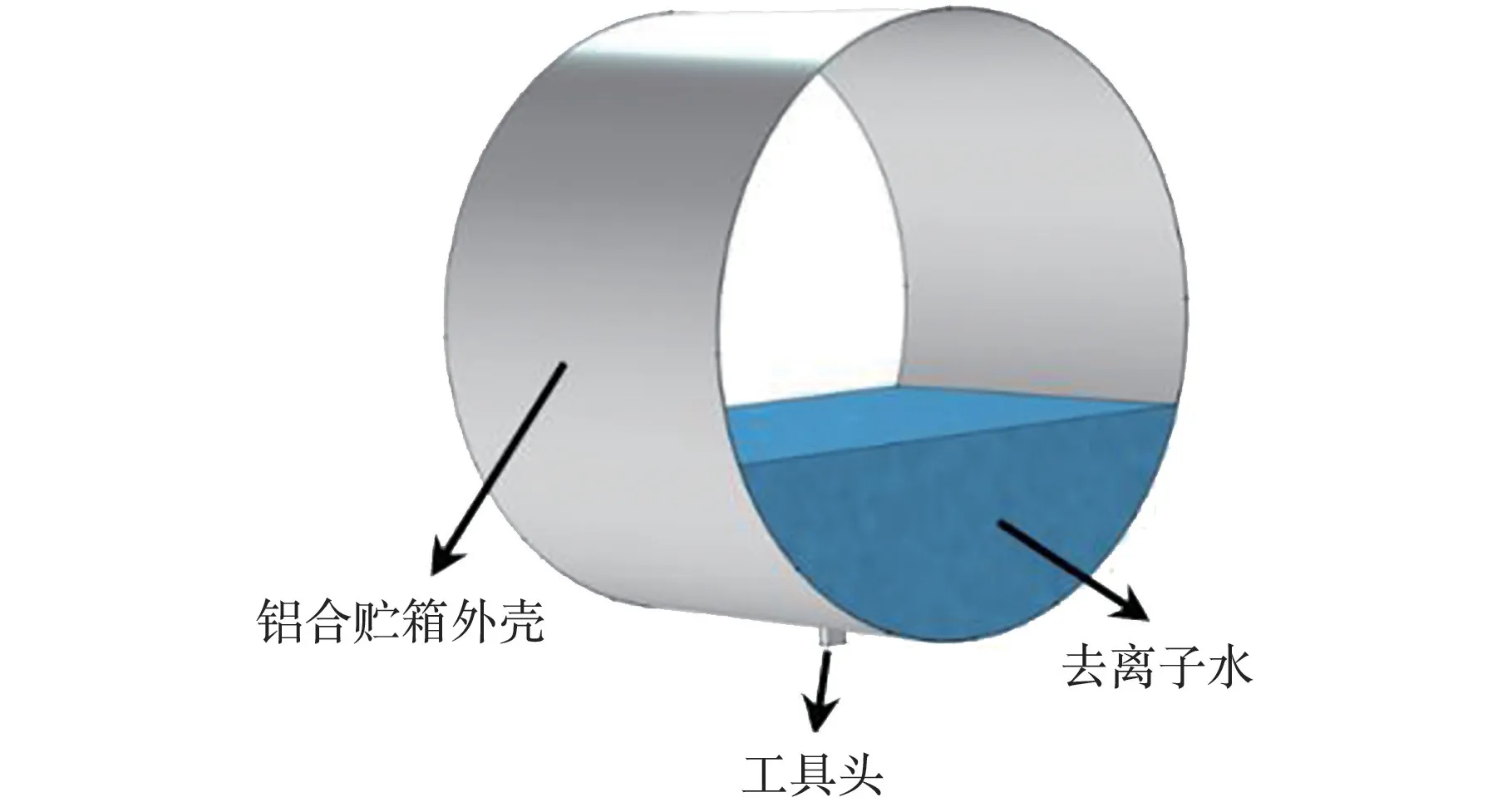

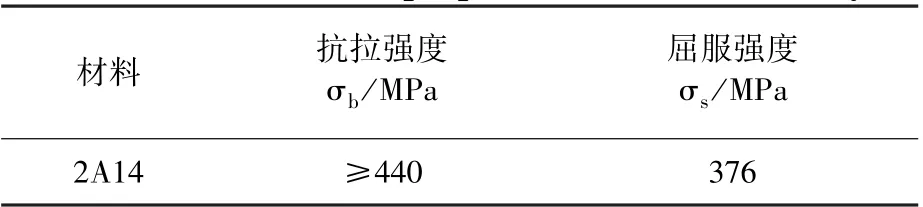

貯箱多余物微激振清理系統模型如圖2 所示,該模型系統包括激振器工具頭和貯箱殼體。其中,微激振器工具頭的材料為45 鋼,接觸面大小為10 cm×5 cm;貯箱內壁及其上加強筋的材料為鋁合金,貯箱直徑設為2900 mm,壁厚5 mm,長3000 mm,貯箱內壁的加強筋寬50 mm,厚10 mm,點焊或鉚接在貯箱內壁上。 材料屬性如表1 所示,2A14 鋁合金力學性能參數如表2 所示。

圖2 貯箱多余物微激振清理幾何模型Fig.2 Geometric model of micro-vibration cleaning of the tank remainder

表1 各材料屬性Table 1 Material properties

表2 2A14 鋁合金力學性能參數Table 2 Mechanical properties of aluminum alloy

2.1 貯箱多余物微激振清理剪切模型

剪切效應是指超聲振子多余物清理裝置發出超聲波脈沖振蕩高彈性波在箱體傳播時,箱體內壁多余物跟隨箱體同步振動,由于箱體與多余物的彈性系數不同,產生形變位移不同,超聲波的吸收和傳播速度不同,導致在界面處產生速度差,形成剪切力,使得多余物脫落,達到清理多余物的目的。 在超聲激振清洗中,剪切效應起著主要的作用。

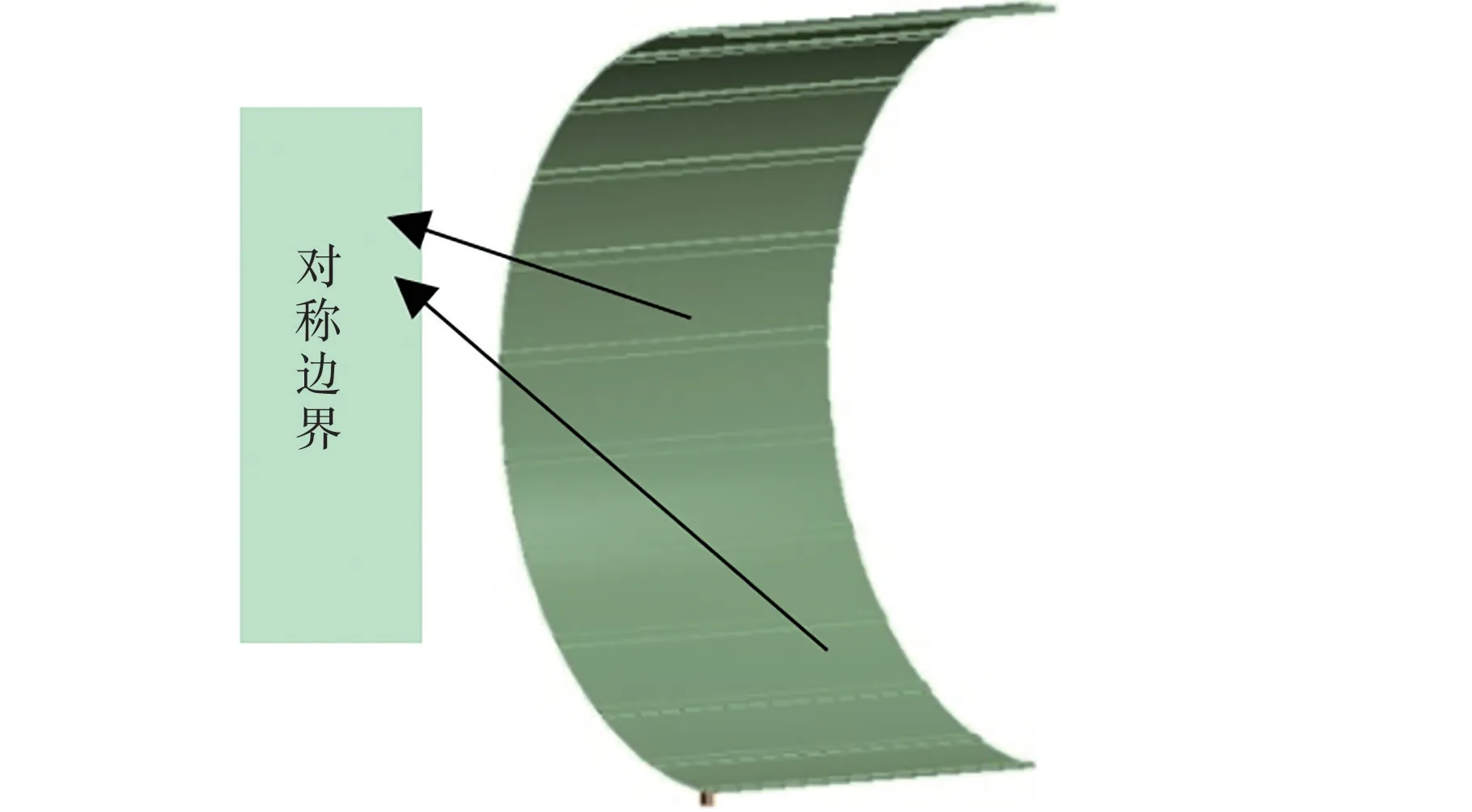

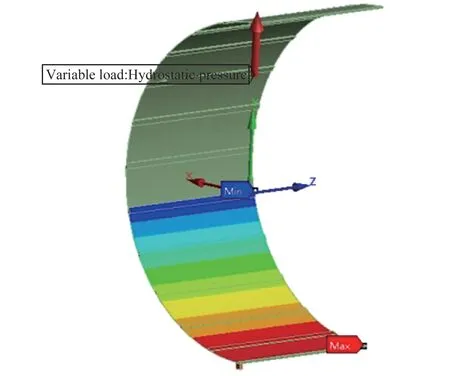

考慮到貯箱的清理模型是對稱分布,可進行簡化分析,如圖3 所示,創建了1/4 的貯箱有限元仿真模型。 貯箱兩端固定在翻轉臺上,對模型中貯箱內壁兩側施加固定約束,在仿真設置中加入對稱邊界條件;貯箱內流體壓力和重力作用在貯箱內壁上,如圖4 所示。

圖3 1/4 貯箱有限元仿真模型Fig.3 1/4 FEM simulation model of the tank

圖4 貯箱內壁施加流體壓力Fig.4 Fluid pressure applied to the inner wall of the tank

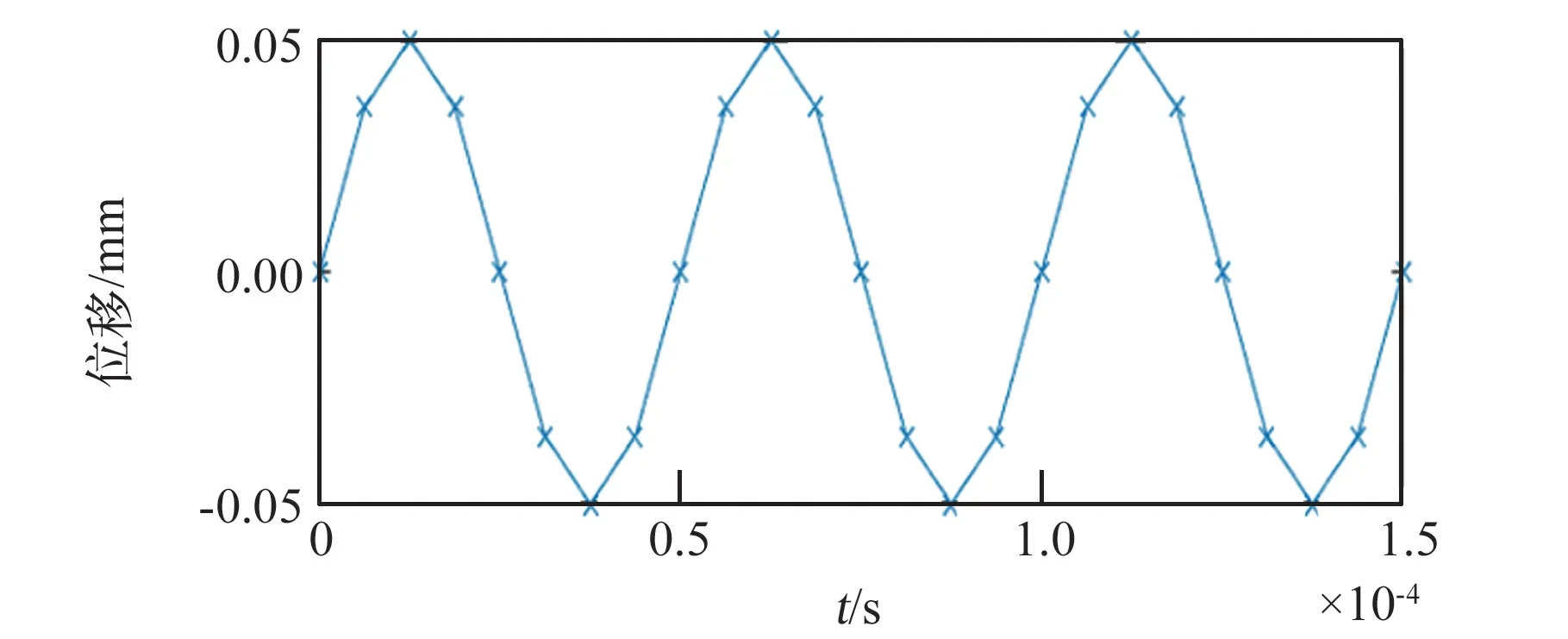

貯箱與工具頭的連接位置施加正弦變位移時間載荷,模擬激振器工具頭發出的超聲波傳播。圖5 顯示了振動位移隨時間的變化曲線(工具頭的輸出振幅為0.05 mm,頻率為20 kHz)。

圖5 工具頭的輸出波形Fig.5 Output waveform of the tool head

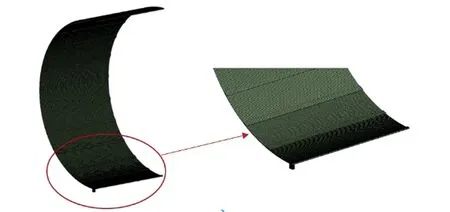

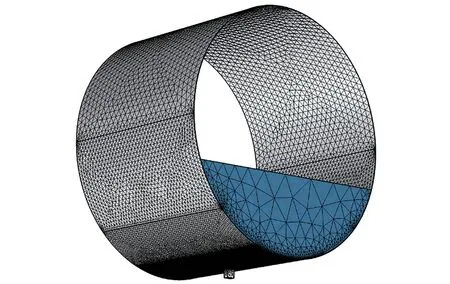

在網格劃分模塊中,選擇Multizone(多區)網格劃分,此方法能將目標區域自動分解成多個可以掃掠或是自由劃分的區域,再生成高質量的網格。 為了得到更加精確的結果,對于工具頭作用的部分進行局部加密,距離工具頭越近,網格設置越密,網格劃分如圖6 所示。

圖6 貯箱有限元網格劃分Fig.6 FEM meshing of the tank

為了充分模擬超聲振動在貯箱殼體中的傳播情況,仿真時間為0.005 s(100 個周期)。 在時間上等距的設置200 個采集點,保證足夠的數據點進行后續處理。

2.2 貯箱多余物微激振清理空化模型

空化效應是指當液體中有聲波傳播時,會產生空化氣泡脈動和破裂的現象,空化核在周圍產生上千個大氣壓,破裂時具有很高的能量,進而破壞不溶性污染物而使其分散在清洗液中。 蒸汽型空化對污層的反復沖擊,一方面破壞污物與清洗件表面的吸附,另一方面也會引起污物層的破壞而脫離。 氣體型氣泡的振動能對固體表面進行擦洗,污層一旦有縫可鉆,氣泡就能鉆入裂縫中振動,使污層脫落下來。

微激振器作用下的貯箱聲場仿真模型包括貯箱、工具頭和水域3 部分,貯箱尺度相對于單個微激振器設備相對較大,超聲激振作用范圍主要在貯箱與工具頭接觸附近,為了精確研究換能器作用處的聲場分布,可以將模型的網格中劃分為4個區域,如圖7 所示,網格大小按照距離工具頭由近到遠分別為超細化、細化、普通、粗化,網格尺度應小于聲波波長的1/5。

圖7 聲場仿真模型網格劃分圖Fig.7 The meshing of sound field simulation model

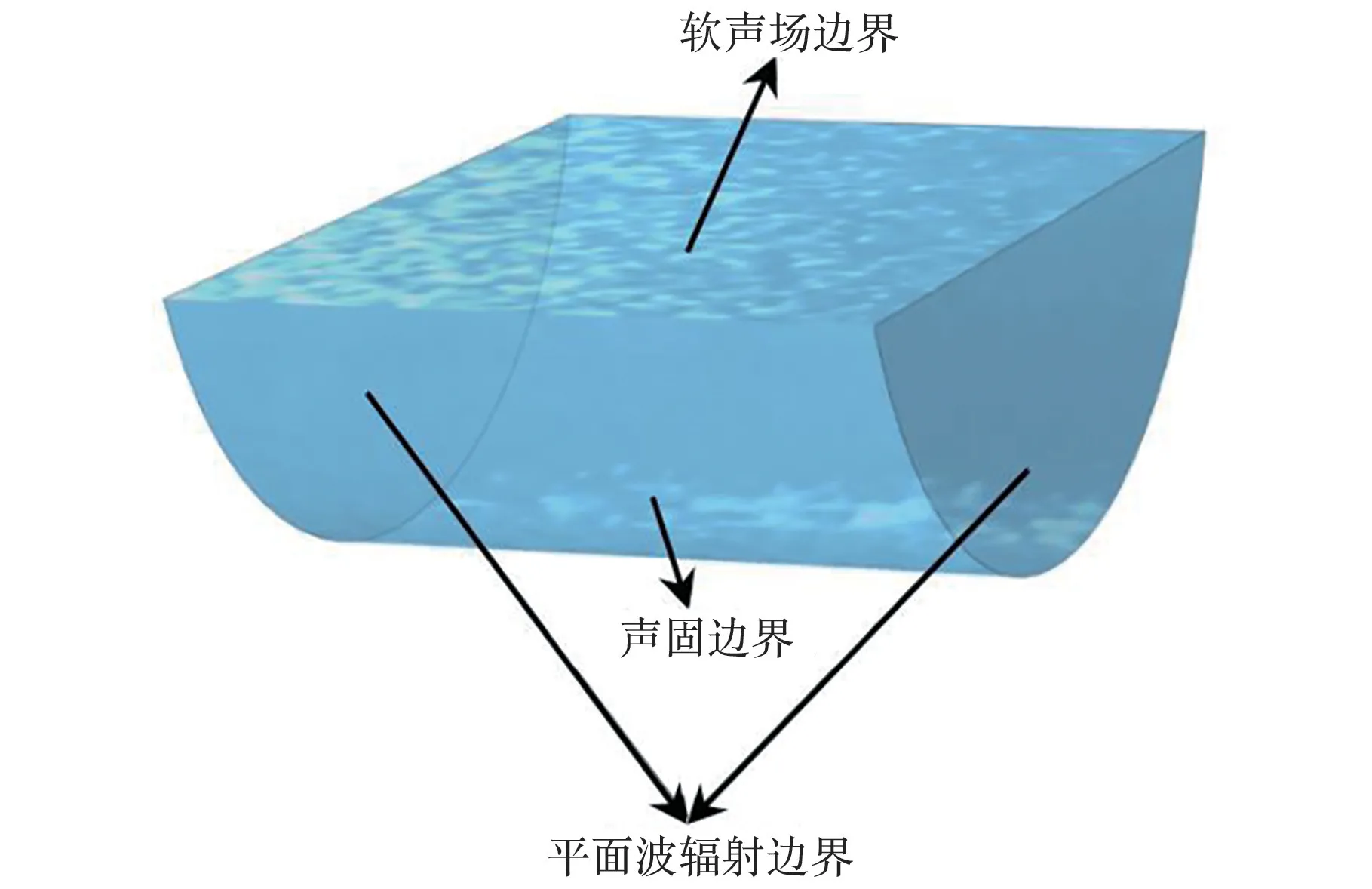

為了研究穩態下貯箱內部聲場的分布,增加頻域下的聲-固相互作用模塊,其中物理場包括固體力學、壓力聲學和聲結構邊界。 聲波從水中傳到空氣中其邊界可認為是柔軟邊界,并且聲波在水域中傳播時會有能量損失,取水中傳播的衰減系數為5 Np/m,模型輸入溫度設置為293.15 K,在水域和貯箱殼體的交界處設置壓力聲學和固體力學的耦合邊界,壓力聲學部分在水域中的邊界設置如圖8 所示。 微激振器工具頭和貯箱殼體的彈性模量、密度、泊松比等參數如表1所示,在工具頭與貯箱的接觸面通過設置指定位移的方式增加0.05 mm 的振幅,同時在貯箱的兩側增加固定約束。 在頻域下研究,頻率設置為20 kHz,穩態求解器使用直接求解器MUMPS。

圖8 水域部分邊界條件Fig.8 The boundary conditions of the water area

3 仿真結果與分析

3.1 剪切機理

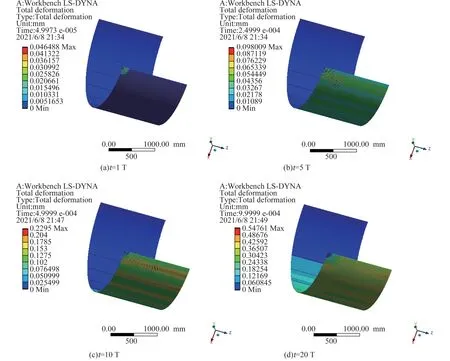

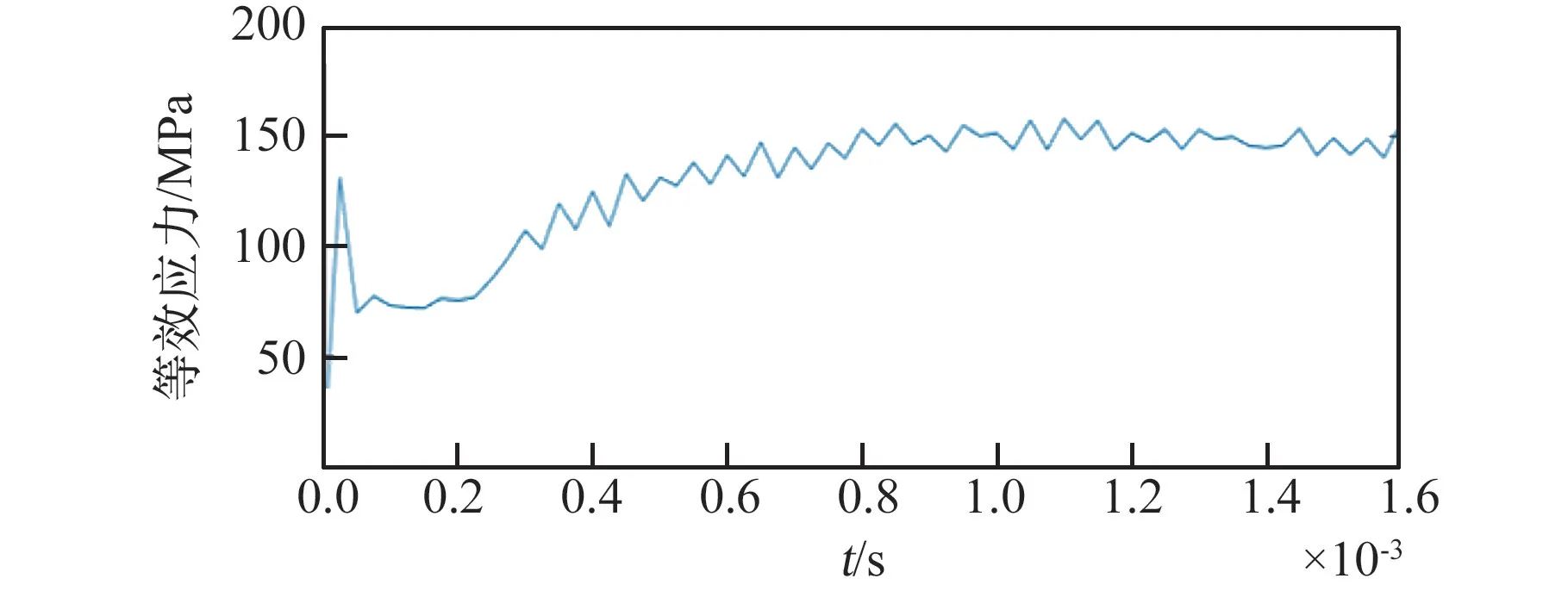

貯箱殼體在正弦激勵作用下,其變形云圖隨時間的變化規律如圖9 所示。 從圖中可以看出,以工具頭振動源為中心,聲波向四周傳播,出現一系列波紋,實現超聲振動傳播的模擬。 為了分析其最大等效應力隨時間的變化情況,繪制其變化關系曲線如圖10 所示,從圖中可以看出,其最大等效應力在一個周期內迅速上升,在時刻=T(T為振蕩周期)時,等效應力達到最大,為130.36 MPa,隨后逐漸下降,等效應力在10 個周期后趨于穩定。 考慮到微激振器啟動時沖擊的情形,安全系數可以選取2.0,則其許用應力為188 MPa,其最大等效應力低于貯箱的許用應力,表明該振幅在許可的范圍內,不會對貯箱結構造成破壞。

圖9 不同時刻的變形云圖Fig.9 Deformed cloud images at different moments

圖10 最大等效應力隨時間變化曲線Fig.10 Time curve of maximum equivalent stress

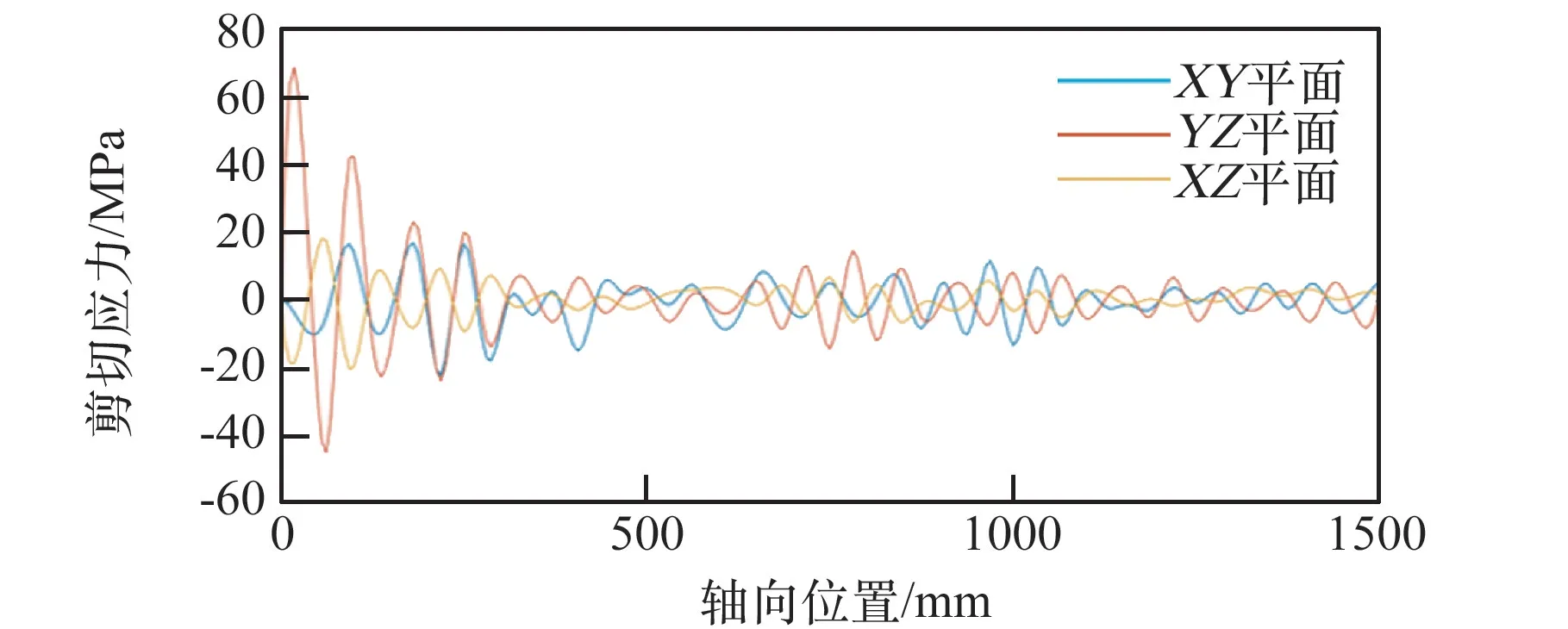

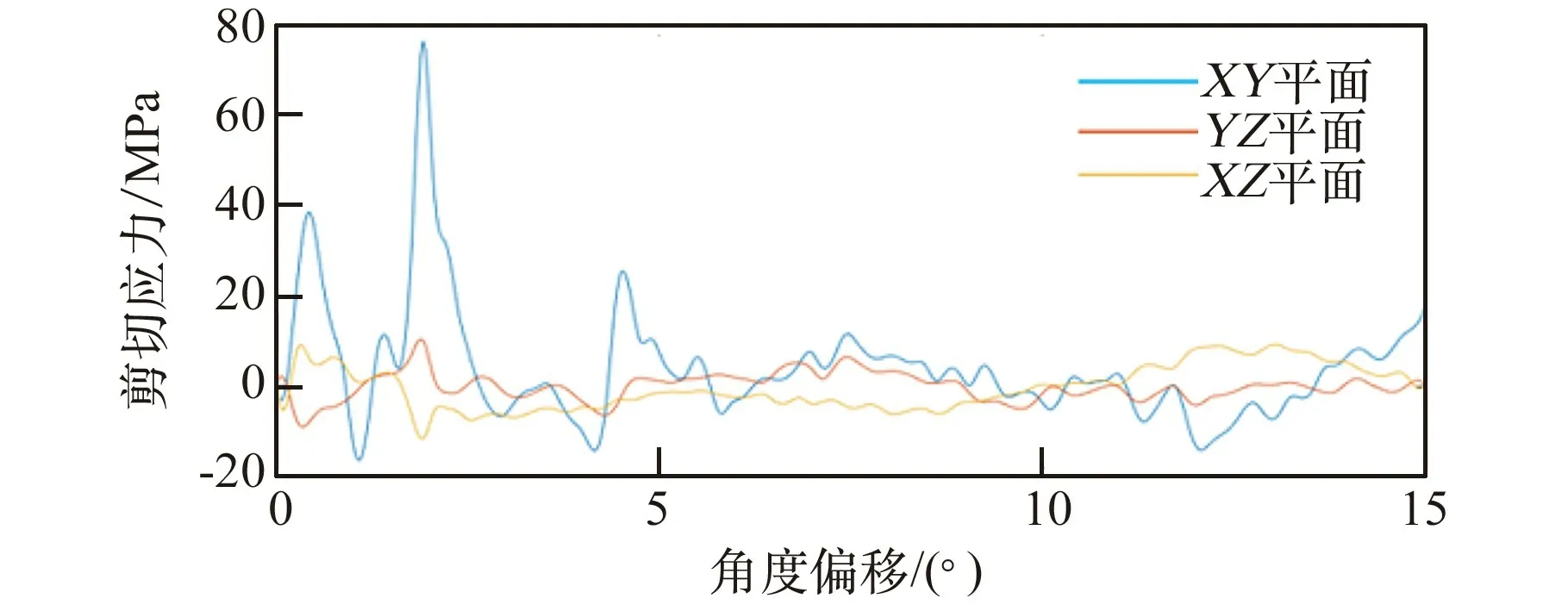

為了分析貯箱與多余物界面處剪切應力的變化,定義從振動源作用點出發的軸向和圓周兩條路徑。 基于ABSYS/DYNA 顯示動力學分析,模擬超聲波在貯箱殼體和多余物界面的剪切效應,如圖11 和圖12 所示,分別顯示了=100 T 時的軸向路徑和圓周向路徑上、、平面上的剪切應力隨著不同位置的變化曲線。 軸向路徑曲線中的橫坐標為到微激振器作用點的距離,圓周向路徑曲線中的橫坐標為從微激振器作用點沿著圓周方向的角度偏移。

圖11 軸向路徑上不同平面剪切應力曲線Fig.11 Shear stress curves of different planes on theaxial path

圖12 圓周向路徑上不同平面剪切應力曲線Fig.12 Different plane shear stress curves on the circumferential path

圓周向路徑剪切應力曲線在軸向剪切應力分布圖中可以看出平面和平面的剪切應力相近,最大分別為22.096 MPa、20.119 MPa,平面的剪切應力較大,最大為69.792 MPa。 3 個平面的剪切應力在距離工具頭250 mm 處都明顯下降低。 在圓周向剪切應力分布圖中,平面和平面的剪切應力相近, 最大分別為11.581 MPa、10.176 MPa,平面的剪切應力較大,最大為76.479 MPa。平面相對于軸向路徑,平面相對于圓周向路徑,均沿超聲波振動方向傳播,振動方向上的剪切應力起主要清洗作用。

3.2 空化機理

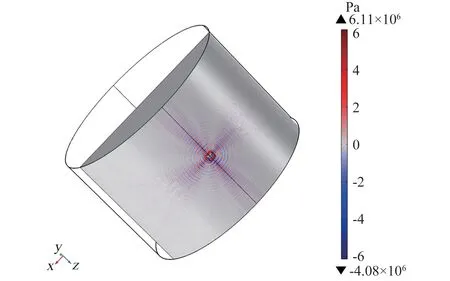

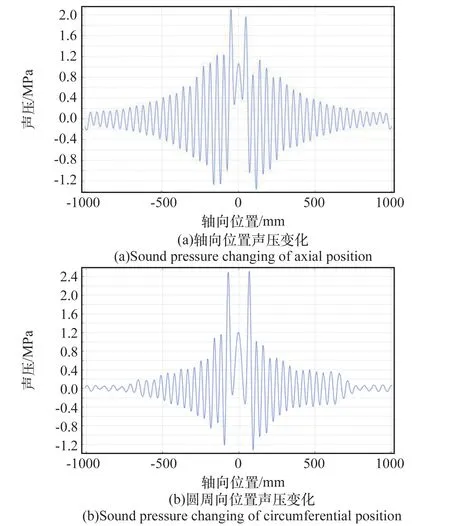

貯箱中的液體在超聲振動的激勵下,超聲波使液體內部的壓強不斷發生周期性改變,產生正負壓,當壓力減小時,液體內部或液體與固體界面上會出現結構斷裂,形成空腔,只有當聲波的幅度足夠大時,所產生的負壓足夠低,才能滿足上述條件,發生空化現象,并具有清洗效果,將這種聲波壓力所必須超過的閾值稱為空化閾值。 本文清洗液體采用的是去離子水,空化核較多,取空化閾值為5×10Pa,作為微激振器作用下貯箱內產生空化效應區域的判斷基準。

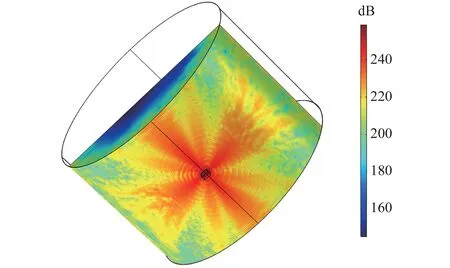

貯箱內水域聲壓仿真分布如圖13 所示,從圖中可以看出,由換能器激振產生的聲壓分布大致呈簇狀,隨著時間的推移聲壓分布逐漸趨于穩定。以激振源為中心,聲壓逐漸變小,形成正負相間的壓強分布其最大聲壓達到6.11 MPa。 圖14 所示為貯箱內水域聲壓級圖,可出看出超聲波產生的能量主要集中在激振源附近,以激振源為中心,沿著貯箱殼體和水域界面的軸向和圓周2 個方向進行傳播。

圖13 貯箱內水域聲壓分布圖Fig.13 Distribution of sound pressure in the water area of the tank

圖14 貯箱內水域聲壓級圖Fig.14 Sound pressure level diagram in the water area of the tank

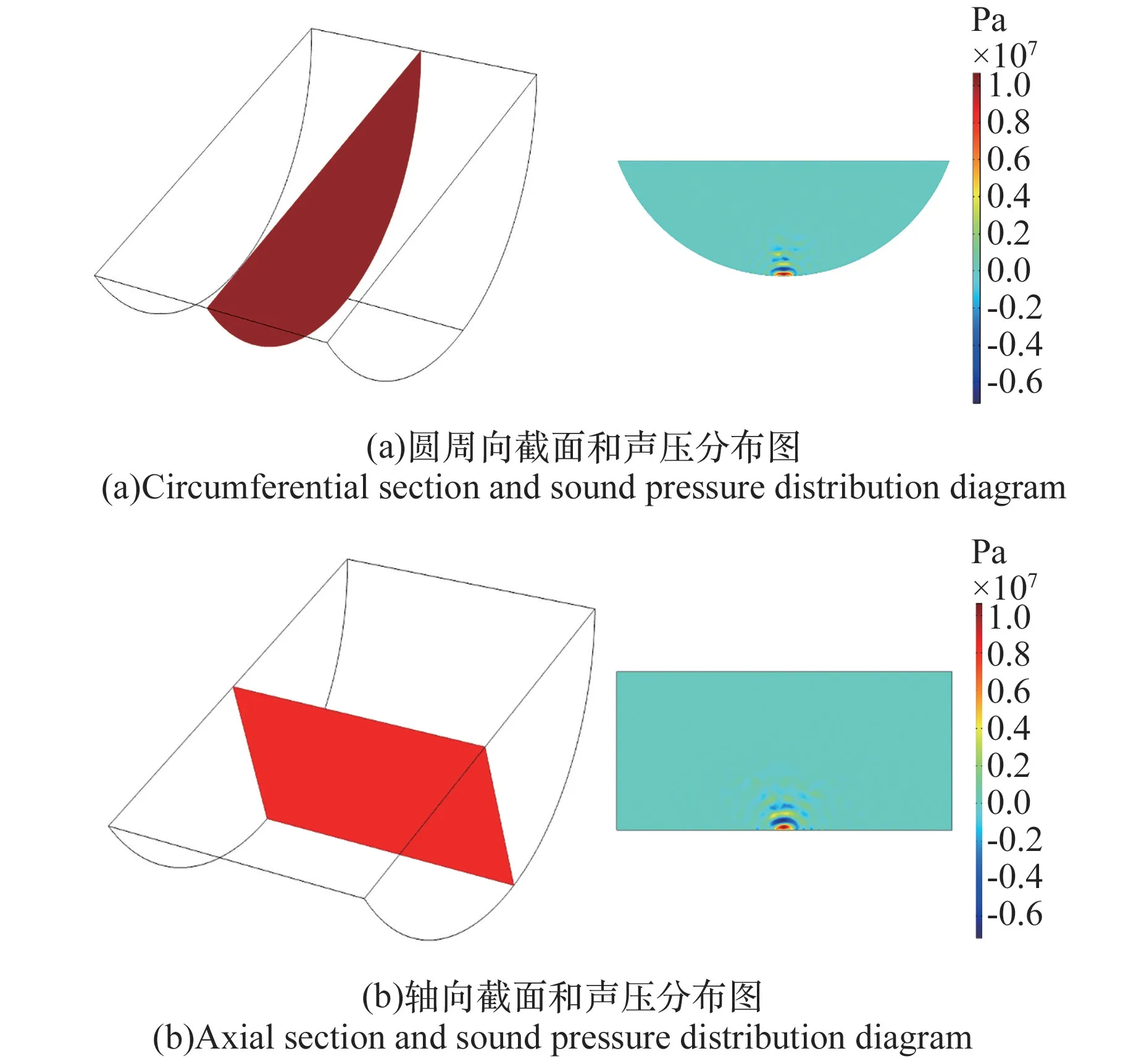

為了直觀地看到內部的聲壓分布,分別截取垂直于軸線的圓周向界面和平行于軸線的截面,如圖15 所示,從圖中可以看出,聲壓主要集中在沿著貯箱殼體和水域界面處,在遠離界面的水域中衰減速度很快,因此,空化效應更容易在界面位置產生,空化泡在貯箱內壁上不斷生成、膨脹、破裂,沖擊貯箱內壁表面夾雜的多余物,達到多余物清理的目的。

圖15 不同界面上的聲壓分布Fig.15 Sound pressure distribution on different interfaces

3.3 微激振器影響參數分析

微激振器輸出的是超聲正弦振動波,其主要設計參數為振幅和頻率。 更大的振幅意味著更高的輸出功率,攜帶更多的能量,作用于多余物上的剪切應力更大,使其更容易脫落;同時聲壓幅值越大,空化泡的數量也會越多,可以獲得更好的空化清洗效果。 但另一方面,輸出振幅的增加也會消耗更多的能源,同時貯箱也會受到更大的振動沖擊,甚至于對貯箱造成損傷,因此振幅選取必須適度。

頻率主要影響空化效應,頻率越高,空化閾值越高,需要的所需聲壓也就越大,才能激發空化效應。 同時,頻率越高意味著單位時間內振動的次數越多,攜帶更多的能量,提高了空化效果。 但另一方面,頻率太高會使超聲波在管壁上傳播時,聲壓的衰減變得很快,所以為獲得最佳的清洗效果,頻率必須選取適當值。

3.3.1 振幅

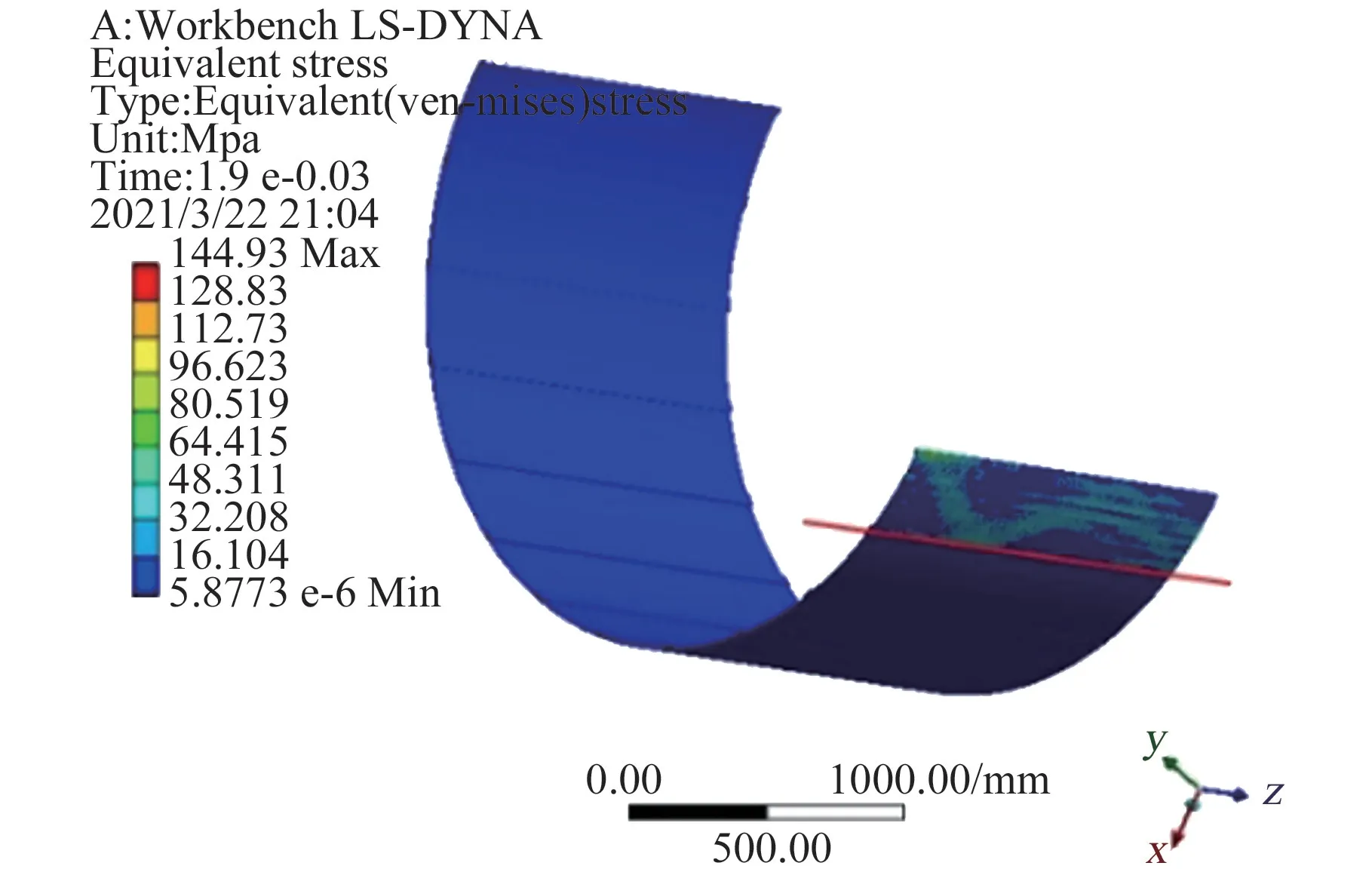

為了分析振幅對剪切效應的影響,對上述剪切模型分別施加不同的激振振幅,得到貯箱的Mises 云圖如圖16 所示。 分別施加振幅從10 ~80 μm 的8 組數據,其最大等效應力曲線如圖17 所示,從圖中可以看出當輸入振幅越大時,貯箱殼體的等效應力越大,且呈現出正比關系,產生的剪切效應越明顯。 但當激振源振幅達到60 μm 時,等效應力達到了184.6 MPa,接近于貯箱材料的許用應力188 MPa,不能保證激振器安全的工作,因此,設計時振幅應小于等于50 μm。

圖16 貯箱的Mises 云圖Fig.16 Mises cloud map of the tank

圖17 不同振幅下的最大應力曲線Fig.17 Maximum stress curve under different amplitudes

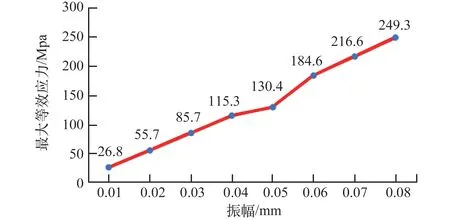

為了分析振幅對空化效果的影響,選取不同聲壓幅值下的空化作用區域作為衡量指標。 為計算單個微激振器作用下的空化區域大小,在微激振空化模型COMSOL 仿真分析中,得到貯箱界面處軸向和周向對應的聲壓變化曲線如圖18 所示。從曲線中可以看出,沿著軸向和圓周方向上,隨著距離的增大,聲壓逐漸變小,且圓周方向上衰減的更快,即軸向的清洗范圍要比圓周方向的清洗范圍更大。 對仿真結果進行處理,將空化閾值分別與軸向位置和圓周位置聲壓變化曲線相比較,可以得出軸向和圓周方向的空化距離分別為322 mm和254 mm,對空化區域進行表面積分可得,貯箱內壁的空化效應面積為0.678 m。

圖18 貯箱內聲壓的變化曲線Fig.18 Variation curve of sound pressure of the tank

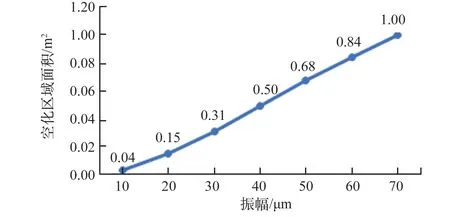

為分析振幅對空化效應的影響,將振幅從10~70 μm 的7 組振幅分別作用于空化效應模型,并繪制其周向和軸向的聲壓變化曲線,通過表面積分計算得到其空化區域在不同的振幅作用下的分布曲線如圖19 所示,可以看出,當振幅越大時,空化區域面積越大,即聲壓傳播越遠。 因此,空化效應會隨著振幅的增大而增強,微激振的清洗效果也就越好。

圖19 不同振幅下貯箱內空化區域面積變化曲線Fig.19 Variation curve of cavitation area in the tank under different amplitude

3.3.2 頻率

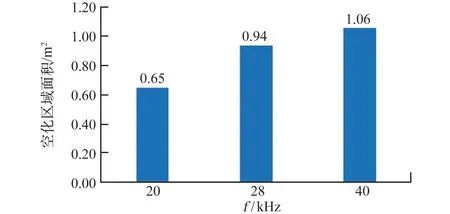

超聲清洗設備常用的頻率有20 kHz、28 kHz、40 kHz 等。 超聲頻率的增加會使空化閾值增加,空化閾值和頻率近似為線性關系,比例系數為0.05,計算這3 個頻率下的空化閾值分別為500 kPa、500.4 kPa 和501 kPa,空化閾值的差別微小,因此,在研究頻率對空化效應的影響時,將聲壓幅值設定為相同值,得到不同頻率作用下的空化區域面積時,可以僅考慮頻率的影響。

在COMSOL Multiphysics 進行貯箱內部聲場的研究中,保持微激振器的輸入幅值不變,分別進行20,28 和40 kHz 頻率的仿真,通過上文所述的計算,得到不同頻率下貯箱內固-液界面上發生空化效應的面積如圖20 所示,從圖中數據可以看出,隨著超聲振動頻率的增加,貯箱和水域界面處發生空化效應的面積增加,即微激振器清理貯箱內多余物的效果更好。 但是,空化區域從28 ~40 kHz提高的比率要明顯小于從20 ~28 kHz提高的比率,增加的幅度是逐漸衰減的,即證明了更高的頻率會使超聲波在貯箱內壁上傳播時,聲壓的衰減變得更快,并不會得到成比例清理效果的增加,且頻率越高時功率越不容易保證,因此激振頻率不能過高。

圖20 不同頻率下的貯箱內空化區域面積Fig.20 Cavitation area in the tank under different frequencies

3.4 排列布置方式

從上文中分析可以得出,超聲波的頻率較高時,其沿著貯箱和水域界面傳播時衰減速度很快,單個激振器的振幅受制于貯箱許用應力的限制,因此為了提高貯箱的清洗效率,可以采用多個激振器配合的清洗方式,以計算得出的空化區域面積為依據,分別沿著貯箱表面的軸向和周向進行布置。

3.4.1 周向布置

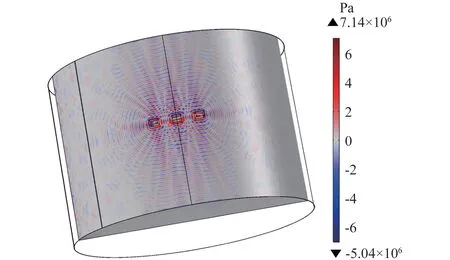

從3.3.1 節中可以得出,當微激振器的輸出振幅是50 μm、頻率20 kHz 時,單個激振器的周向的空化區域面積為0.678 m,為完成本方案中直徑為2900 mm 貯箱的清洗,需要周向滾轉20次以上,因此必須在周向合理布置微激振器陣列,提高清洗效率。 在貯箱外徑2900 mm、壁厚5 mm時,為保證兩激振器之間區域都可以發生空化效應,通過計算,微激振器的間距不應大于18.3°,本文選取激振器間周向間距為15°,以3 個微激振器為例,微激振器陣列的聲壓分布圖如圖21 所示,從圖中可以看出,不同微激振器的聲場疊加到一起形成干涉條紋,最大聲壓為7.14 MPa,與單個微激振器聲壓相比相差不大,此時空化區域面積達到1.74 m,是單個激振器作用下的2.5 倍,因此若在周向布置6 個微激振器時,僅需貯箱周向轉動4 次,提高了清洗效率。

圖21 微激振器陣列作用下的貯箱內聲場分布Fig.21 Sound field distribution in tank under the action of the micro-vibration array

3.4.2 軸向布置

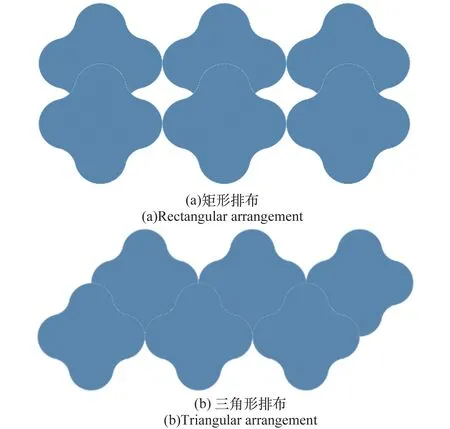

為了減少微激振器陣列在軸向沿運動導軌移動的次數,可以將其布置成雙列的方式。 提高清洗效率。 沿軸向可以采用矩陣形式和三角形式來布置。 同樣利用前文得到的單個微激振器產生的空話區域,周向間隔15°,對矩形和三角形的空化區域仿真模擬圖如圖22 所示,可以看出三角形排布比矩形排布的空化區域更大,矩形排布的聲場發生更多的重疊,而三角形排布的聲場分布更加均勻。 同時,矩形排布中有空化作用空缺的區域,會增加微激振器陣列的移動次數,因此軸向采用三角形布置的方式。

圖22 不同排列方式下微激振器的空化區域分布Fig.22 Distribution of cavitation area of micro-vibration in different arrangements

在三角形排列布置方式中,前文得到在振幅50 μm、頻率20 kHz 的條件下,軸向空化的最長距離為322 mm,考慮到上圖所示的空化區域作用范圍,通過仿真計算,并結合微激振器的外部尺寸,將兩列微激振器的軸向距離設置為160 mm,此時,圖示的三角形排布空化區域面積為3.79 m,完成本文軸向尺寸3000 mm 的貯箱清理,需要軸向移動8 次,提高了清洗效率。

4 結論

本文通過對剪切效應和空化效應2 種動力學模型的分析,揭示了貯箱內多余物脫落的機理,結合對影響清理效果的微激振器參數進行研究,獲得到最佳設計參數,最終完成微激振器的排列布置方案,結論如下:

1)貯箱在微激振器作用下,多余物的脫落是剪切效應和空化效應共同作用的結果。 沿著振動方向上的剪切應力起主要清洗作用,聲波主要集中在沿著貯箱內壁和水域界面處,并沿著貯箱內壁和水域界面的軸向和圓周兩個方向進行傳播。

2)影響微激振器清理效果的主要參數是輸出的振幅和頻率,在確保貯箱結構安全的前提下,最大振幅為50 μm,當頻率為20 kHz 時,空化區域面積為0.678 m。 振幅越大,清洗效果越好;頻率在20~40 kHz 變化時,空化區域面積隨著頻率的增加而增大,但增加幅度減少。

3)為提高清洗效率可以采用微激振器軸向和周向的排列布置方式,采用三角形布置可以得到最佳的清洗區域,本文模型沿周向布置角度間隔為15° ,周向布置6 個激振器陣列時,需貯箱圓周轉動4 次;軸向布置間隔為160 mm 的2 列微激振器時,微激振器陣列軸向移動8 次即可完成貯箱內壁多余物的自動化清理。