基于MES的企業(yè)高級(jí)計(jì)劃排產(chǎn)系統(tǒng)的設(shè)計(jì)

吳瑩瑩,王 睿,費(fèi) 衡

(1.安徽商貿(mào)職業(yè)技術(shù)學(xué)院信息與人工智能學(xué)院,蕪湖 241000;2.國營(yíng)蕪湖機(jī)械廠,蕪湖 241000)

0 引言

伴隨著企業(yè)的業(yè)務(wù)拓展,企業(yè)加工業(yè)務(wù)逐步呈現(xiàn)“多品種、小批量、常插單”的特點(diǎn)。面對(duì)繁雜多變的加工訂單,企業(yè)需要借助先進(jìn)的高級(jí)計(jì)劃排產(chǎn)系統(tǒng)來提升車間生產(chǎn)管理能力,保證產(chǎn)品的按時(shí)交付以及對(duì)緊急訂單的應(yīng)變。

1 機(jī)械加工行業(yè)排產(chǎn)存在的挑戰(zhàn)

1.1 生產(chǎn)資源管理精細(xì)化

機(jī)械加工企業(yè)對(duì)各類生產(chǎn)資源的管理提出了精細(xì)化的需求,需要基于信息系統(tǒng)對(duì)它們的基本屬性信息進(jìn)行維護(hù)與管理,并將其應(yīng)用于需求訂單的計(jì)劃排產(chǎn),在有限資源的條件下追求產(chǎn)能的最大化,促使生產(chǎn)任務(wù)管理更加精細(xì)化,帶來更高經(jīng)濟(jì)效益[1-2]。

1.2 生產(chǎn)計(jì)劃彈性大

當(dāng)企業(yè)生產(chǎn)計(jì)劃遇到突發(fā)情況需要調(diào)整時(shí),缺乏有效手段來評(píng)判情況變化對(duì)當(dāng)前生產(chǎn)計(jì)劃的影響,以至于顧此失彼,導(dǎo)致生產(chǎn)過程頻繁調(diào)整,整個(gè)生產(chǎn)管理線呈現(xiàn)出“兩頭大、中間小”的不良狀態(tài)[3-4]。當(dāng)企業(yè)面臨生產(chǎn)前端有大量的緊急計(jì)劃下達(dá),后端則是大量高端數(shù)控加工設(shè)備、檢測(cè)設(shè)備交替配合使用的情況下,若車間管理依靠手工計(jì)劃調(diào)度,則很難符合“多品種、小批量、高質(zhì)量”的訂單要求[5]。當(dāng)出現(xiàn)多個(gè)計(jì)劃需要使用共同的設(shè)備資源時(shí),車間調(diào)度員只能通過對(duì)瓶頸資源的定性分析來溝通協(xié)調(diào)資源沖突并按優(yōu)先級(jí)組織生產(chǎn),但無法判斷該瓶頸資源沖突對(duì)計(jì)劃的影響,無法給出明確的訂單交付期。

1.3 生產(chǎn)準(zhǔn)備工作系統(tǒng)化、精細(xì)化

隨著加工工藝和工藝資源的逐漸結(jié)構(gòu)化,生產(chǎn)準(zhǔn)備工作愈加系統(tǒng)化、精細(xì)化。MES系統(tǒng)不僅要實(shí)現(xiàn)生產(chǎn)準(zhǔn)備過程中包括技術(shù)準(zhǔn)備、物料準(zhǔn)備、工時(shí)定額準(zhǔn)備等環(huán)節(jié)的節(jié)點(diǎn)管控,還需要與企業(yè)ERP、CAPP、PDM、OA、輔助配套系統(tǒng)進(jìn)行集成[6-7],以便能夠通過MES系統(tǒng)直接進(jìn)行準(zhǔn)備過程進(jìn)展、技術(shù)依據(jù)資料、工藝規(guī)程/工藝卡等信息查詢,并通過MES與ERP的集成,在物料準(zhǔn)備環(huán)節(jié)全面掌握物料技術(shù)狀態(tài)信息和庫存狀態(tài)信息。

2 關(guān)鍵技術(shù)應(yīng)用

2.1 面向多訂單的APS高級(jí)排產(chǎn)技術(shù)

APS(advanced planning and scheduling),即高級(jí)排產(chǎn),是基于供應(yīng)鏈管理的計(jì)劃排產(chǎn)方法。實(shí)際建模中,針對(duì)企業(yè)多品種、小批量等訂單特點(diǎn),基于APS理論建立了面向多訂單生產(chǎn)線的APS模型,并且設(shè)計(jì)算法來求解模型[8]。此外,在實(shí)際實(shí)施過程中還需緊密貼合企業(yè)自身業(yè)務(wù)流程特點(diǎn),掌握特定的瓶頸工序,再基于瓶頸資源約束進(jìn)一步求解。

2.2 基于MES系統(tǒng)的集成開發(fā)技術(shù)

基于MES系統(tǒng)的集成開發(fā)技術(shù)以開放架構(gòu)的MES系統(tǒng)作為樞紐,承接高級(jí)排產(chǎn)系統(tǒng)輸出的生產(chǎn)計(jì)劃,并組織相關(guān)生產(chǎn)單位和生產(chǎn)資源有序執(zhí)行[9]。同時(shí),通過開發(fā)WebService接口,實(shí)現(xiàn)MES系統(tǒng)與ERP系統(tǒng)集成,使企業(yè)生產(chǎn)計(jì)劃及時(shí)傳達(dá)至MES,針對(duì)MES主計(jì)劃的ERP材料庫存進(jìn)行領(lǐng)料出庫;與CAPP系統(tǒng)集成,獲取CAPP的工藝文檔對(duì)象及工藝進(jìn)程信息;與DNC/MDC系統(tǒng)集成,獲取聯(lián)網(wǎng)數(shù)控設(shè)備資源的狀態(tài)信息和故障信息;與EAM系統(tǒng)集成,獲取生產(chǎn)資源的基礎(chǔ)數(shù)據(jù)信息和設(shè)備臺(tái)賬信息。

3 高級(jí)計(jì)劃排產(chǎn)系統(tǒng)設(shè)計(jì)分析

3.1 系統(tǒng)架構(gòu)

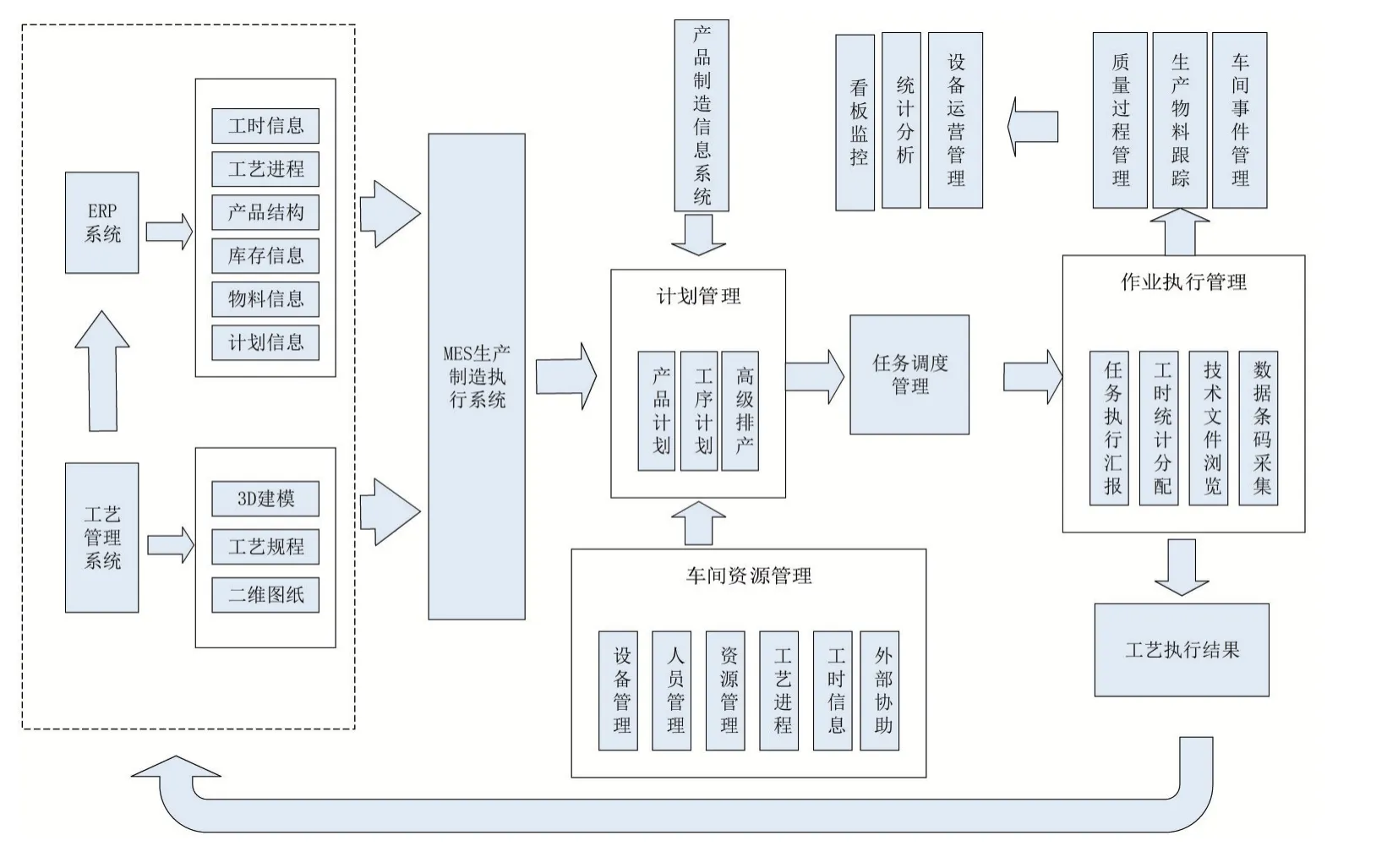

MES系統(tǒng)管理制造過程,主要是針對(duì)制造現(xiàn)場(chǎng)管理,銜接上層的計(jì)劃、設(shè)計(jì)管理系統(tǒng)和底層的工業(yè)控制系統(tǒng)。基于MES系統(tǒng)實(shí)現(xiàn)高級(jí)排產(chǎn),可充分利用相關(guān)系統(tǒng)的數(shù)據(jù)支持,如ERP的物料數(shù)據(jù)和生產(chǎn)計(jì)劃數(shù)據(jù)、CAPP的工藝數(shù)據(jù)、車間生產(chǎn)資源數(shù)據(jù)等。高級(jí)排產(chǎn)系統(tǒng)作為MES系統(tǒng)的核心模塊,快速、迭代地構(gòu)建有限能力的作業(yè)計(jì)劃,并結(jié)合計(jì)劃員手工調(diào)整,輸出精確的作業(yè)計(jì)劃。其輸出的作業(yè)計(jì)劃,經(jīng)MES系統(tǒng)執(zhí)行管理,再將執(zhí)行結(jié)果以制品入庫的形式反饋給ERP系統(tǒng),形成生產(chǎn)計(jì)劃的閉環(huán),如圖1所示。

圖1 基于MES的高級(jí)排產(chǎn)系統(tǒng)架構(gòu)

3.2 生產(chǎn)準(zhǔn)備評(píng)估

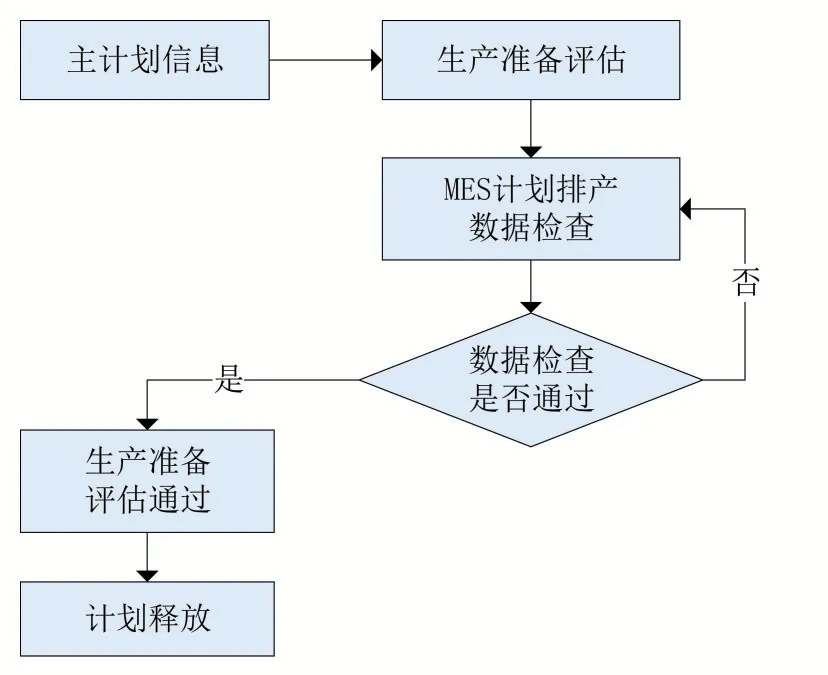

生產(chǎn)加工的主計(jì)劃需經(jīng)過生產(chǎn)準(zhǔn)備評(píng)估才能被執(zhí)行。主計(jì)劃到達(dá)MES系統(tǒng)后,先進(jìn)行工藝資源數(shù)據(jù)檢查,對(duì)照主計(jì)劃?rùn)z查所需物料、加工設(shè)備、道具、人員資質(zhì)等工藝資源是否就緒,若檢查通過,則生產(chǎn)準(zhǔn)備通過;若檢查未通過,則視工藝相關(guān)資源數(shù)據(jù)集成程度而定,實(shí)際已就緒但數(shù)據(jù)不能實(shí)時(shí)同步的,由管理人員在MES系統(tǒng)中手工補(bǔ)充數(shù)據(jù),實(shí)際資源無法滿足的,則發(fā)送通知給相關(guān)技術(shù)人員,快速從工藝源頭控制數(shù)據(jù)。檢查通過的主計(jì)劃方可納入MES系統(tǒng)的車間計(jì)劃環(huán)節(jié),從而進(jìn)行后續(xù)生產(chǎn)計(jì)劃的安排與執(zhí)行。包含工裝需求的主計(jì)劃則另外先行派生出工裝設(shè)備生產(chǎn)計(jì)劃,待工裝生產(chǎn)計(jì)劃完成,主計(jì)劃所需工裝處于就緒狀態(tài),則繼續(xù)進(jìn)行相關(guān)生產(chǎn)準(zhǔn)備評(píng)估。同時(shí)MES系統(tǒng)提供一個(gè)統(tǒng)計(jì)報(bào)表,統(tǒng)計(jì)主計(jì)劃的工裝準(zhǔn)備情況,跟蹤主計(jì)劃的技術(shù)準(zhǔn)備階段所觸發(fā)的工裝通知的處理結(jié)果,為車間計(jì)劃員及時(shí)了解各主計(jì)劃的工裝準(zhǔn)備進(jìn)度信息,如圖2所示。

圖2 生產(chǎn)準(zhǔn)備評(píng)估流程

3.3 計(jì)劃分解釋放

對(duì)于生產(chǎn)準(zhǔn)備評(píng)估通過可開工的主計(jì)劃,由車間計(jì)劃人員在MES系統(tǒng)中將主計(jì)劃分解釋放為車間計(jì)劃,即將主生產(chǎn)計(jì)劃按產(chǎn)品序列和加工工序,分解為多個(gè)生產(chǎn)車間可并行加工的訂單,再由車間根據(jù)實(shí)際情況,對(duì)訂單進(jìn)行分批。

3.4 計(jì)劃排產(chǎn)

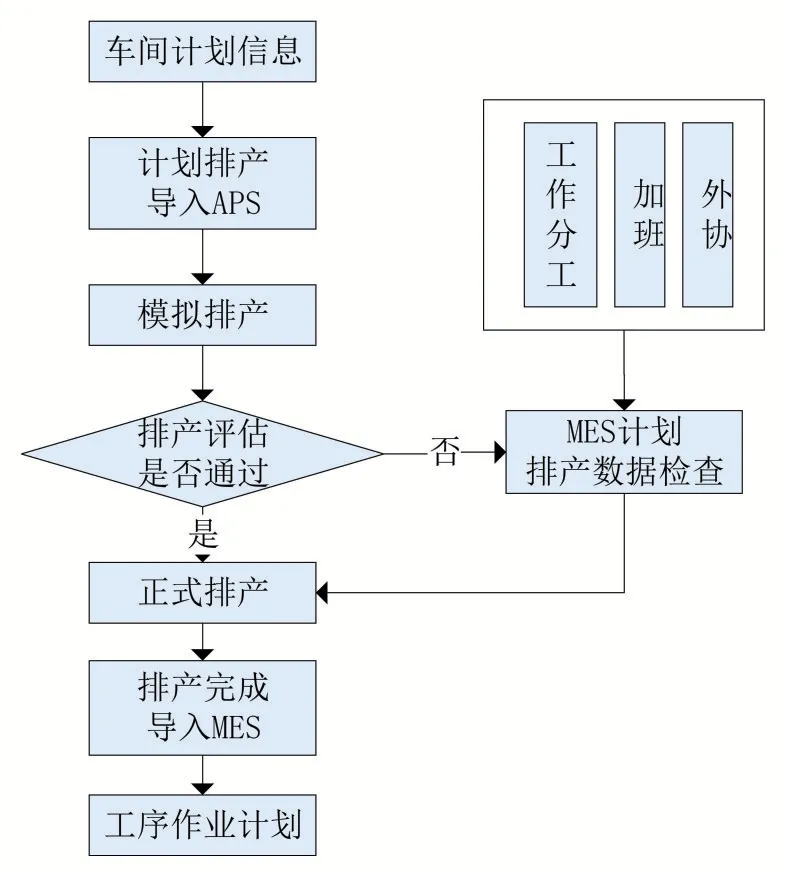

對(duì)分解釋放到車間的具體計(jì)劃,計(jì)劃員在MES系統(tǒng)中對(duì)所有計(jì)劃可進(jìn)行全局模擬排產(chǎn),以評(píng)估是否能夠滿足計(jì)劃交付節(jié)點(diǎn)要求;評(píng)估過程中,根據(jù)車間實(shí)際加工能力,確定外協(xié)計(jì)劃以及加班安排等處理。評(píng)估通過后,系統(tǒng)將排產(chǎn)的結(jié)果反饋MES系統(tǒng)供生產(chǎn)調(diào)度人員使用,如圖3所示。

圖3 計(jì)劃排產(chǎn)流程

實(shí)現(xiàn)高級(jí)排產(chǎn)之前,某企業(yè)的車間產(chǎn)品工作卡是技術(shù)人員在技術(shù)資料準(zhǔn)備階段就打印好的,工作卡在車間現(xiàn)場(chǎng)傳遞流轉(zhuǎn),主要用于記錄工序執(zhí)行情況和關(guān)鍵環(huán)節(jié)信息,對(duì)生產(chǎn)的指導(dǎo)性較弱。實(shí)現(xiàn)高級(jí)排產(chǎn)后,由MES系統(tǒng)規(guī)劃出來的車間產(chǎn)品工作卡片,包含了具有實(shí)際節(jié)點(diǎn)信息的工序作業(yè)計(jì)劃。該工作卡片生成后打印現(xiàn)場(chǎng)使用,對(duì)現(xiàn)場(chǎng)生產(chǎn)具有一定的計(jì)劃指導(dǎo)性。

3.5 計(jì)劃外協(xié)

當(dāng)車間產(chǎn)能不足時(shí),對(duì)于車間計(jì)劃或是工序任務(wù)的執(zhí)行,MES系統(tǒng)可根據(jù)排產(chǎn)結(jié)果,將高級(jí)排產(chǎn)輸出的部分生產(chǎn)計(jì)劃或工序任務(wù)進(jìn)行外協(xié)處理,具體由車間計(jì)劃員協(xié)調(diào)確定需要外協(xié)的車間計(jì)劃或工序任務(wù),再與外協(xié)廠家開展任務(wù)對(duì)接,待外協(xié)生產(chǎn)完成后,首先進(jìn)行加工匯報(bào),再提交質(zhì)量檢驗(yàn)。質(zhì)量檢驗(yàn)合格后,對(duì)于零部件外協(xié)計(jì)劃需打印合格證并作入庫處理,然后再流轉(zhuǎn)至下道工序,如圖4所示。

4 高級(jí)計(jì)劃排產(chǎn)系統(tǒng)設(shè)計(jì)方案

對(duì)于以工序加工為主的生產(chǎn)車間,計(jì)劃排產(chǎn)主要是以設(shè)備作為主要資源約束,以有限產(chǎn)能的方式來安排設(shè)備上的生產(chǎn)任務(wù);而對(duì)于以工序裝配為主的生產(chǎn)車間,計(jì)劃排產(chǎn)則以生產(chǎn)班組為基本單位資源,設(shè)置的約束條件將更加寬幅,排產(chǎn)的核心是基于制造工時(shí)給出相應(yīng)的大致完工時(shí)間點(diǎn),計(jì)劃員可在MES系統(tǒng)中對(duì)所有計(jì)劃進(jìn)行無限產(chǎn)能方式下的全局模擬排產(chǎn),并以甘特圖形式展示生產(chǎn)訂單的各個(gè)工序信息及時(shí)間節(jié)點(diǎn),支持以手工拖拽方式鎖定對(duì)應(yīng)的工序任務(wù),以評(píng)估計(jì)劃交付節(jié)點(diǎn)是否滿足要求,評(píng)估過程中,根據(jù)車間實(shí)際生產(chǎn)能力,手工確定工作時(shí)間安排。

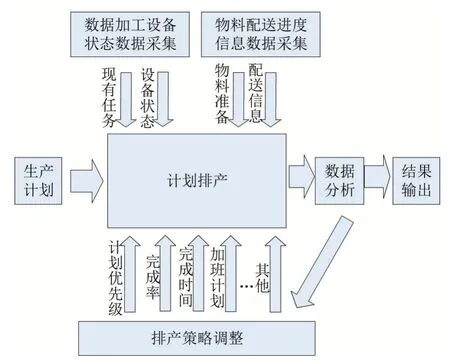

系統(tǒng)獲取生產(chǎn)訂單、物料、設(shè)備、人員、工時(shí)等排產(chǎn)資源信息,按設(shè)定的策略進(jìn)行計(jì)劃排產(chǎn)及能力平衡,形成一個(gè)精確的相對(duì)優(yōu)化的詳細(xì)排產(chǎn)計(jì)劃。再對(duì)排產(chǎn)結(jié)果進(jìn)行分析,通過計(jì)劃模擬功能發(fā)現(xiàn)可能出現(xiàn)的問題,提前采取措施加以避免,最終得到一個(gè)較優(yōu)的結(jié)果分派任務(wù)。系統(tǒng)將排產(chǎn)的結(jié)果提交MES平臺(tái),由MES平臺(tái)將近日內(nèi)的生產(chǎn)訂單工作進(jìn)行分派,進(jìn)行管理。計(jì)劃排產(chǎn)流程如圖5所示。

圖5 計(jì)劃排產(chǎn)流程

4.1 計(jì)劃排產(chǎn)策略配置

根據(jù)某機(jī)械加工企業(yè)“多品種、小批量、常插單”的業(yè)務(wù)特點(diǎn),計(jì)劃排產(chǎn)策略配置為基于設(shè)備、人員、物料等實(shí)時(shí)情況的有限能力排產(chǎn),滿足優(yōu)先級(jí)(面向緊急插單)、交貨期限、最長(zhǎng)工序、瓶頸資源等約束,能夠同時(shí)滿足正排和倒排的需要,并支持鎖定某個(gè)已排計(jì)劃、某道工序或某個(gè)時(shí)間周期的重新排產(chǎn)。

4.2 作業(yè)計(jì)劃滾動(dòng)修改調(diào)整

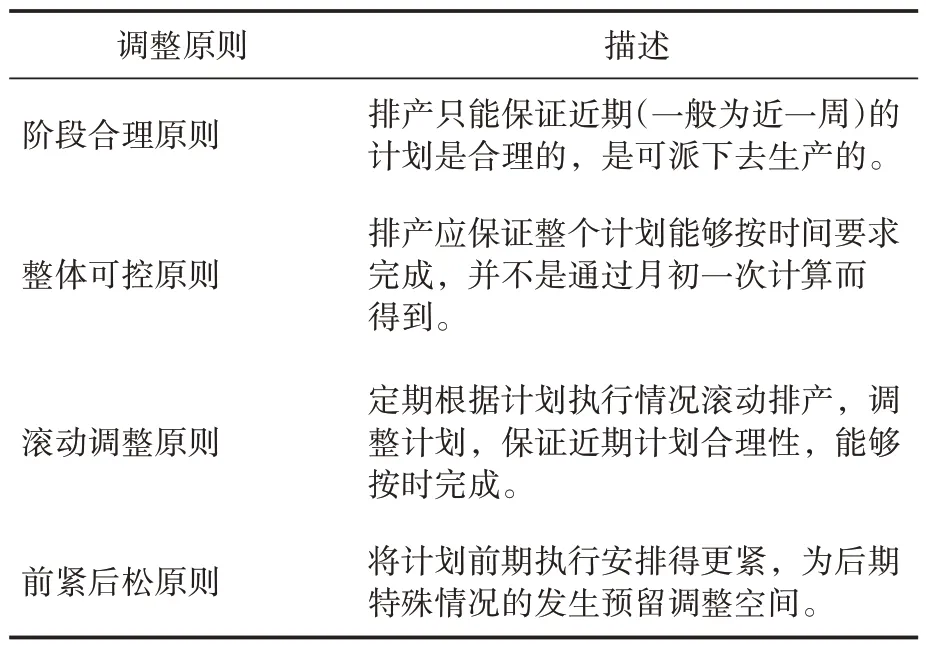

排產(chǎn)作為生產(chǎn)管理中的復(fù)雜問題,不能完全依靠系統(tǒng)計(jì)算出百分之百合理的計(jì)劃,需根據(jù)實(shí)時(shí)情況對(duì)作業(yè)計(jì)劃滾動(dòng)修改調(diào)整。由于MES系統(tǒng)與計(jì)劃排產(chǎn)系統(tǒng)同步實(shí)施,若某企業(yè)每個(gè)月計(jì)劃數(shù)量大、變更頻繁,初期生產(chǎn)產(chǎn)能未必能做到十分精確。因此,應(yīng)該遵循表1中作業(yè)計(jì)劃滾動(dòng)修改調(diào)整原則。

表1 作業(yè)計(jì)劃滾動(dòng)修改調(diào)整原則

4.3 插單業(yè)務(wù)的排產(chǎn)處理

當(dāng)客戶需求發(fā)生臨時(shí)改變,則可能需要在已有排程結(jié)果的計(jì)劃上新增生產(chǎn)任務(wù)。一旦企業(yè)接受了插單,就需要排產(chǎn)系統(tǒng)快速重新排產(chǎn),并記錄下排產(chǎn)結(jié)果,如果重新排產(chǎn)結(jié)果會(huì)導(dǎo)致原需求訂單延時(shí)交付,則需要與客戶及時(shí)溝通解決。針對(duì)某企業(yè)在生產(chǎn)中經(jīng)常出現(xiàn)的插單情況,在MES系統(tǒng)中將利用優(yōu)先級(jí)來確定計(jì)劃的緊急程度,優(yōu)先級(jí)越高表示任務(wù)越緊急。

插單后重新進(jìn)行排程,系統(tǒng)將自動(dòng)生成追加急件的新計(jì)劃以及調(diào)整后的進(jìn)展?fàn)顩r。當(dāng)設(shè)備被緊急計(jì)劃占用,原有已開始任務(wù)不會(huì)受到影響,但原有未開始的生產(chǎn)任務(wù)會(huì)自動(dòng)后延(不包括鎖定資源),緊急插單的任務(wù)將優(yōu)先占用設(shè)備資源。在緊急插單處理時(shí),可先手工鎖定某個(gè)計(jì)劃或某些工序,再進(jìn)行重新排產(chǎn),使插單不影響已鎖定的計(jì)劃或工序,整體更加優(yōu)化。如果因?yàn)榫o急插單排產(chǎn)導(dǎo)致了超期工作,計(jì)劃人員可以綜合運(yùn)用優(yōu)先級(jí)設(shè)置、計(jì)劃合并、工序合并等操作來形成對(duì)沖,確保排產(chǎn)結(jié)果符合生產(chǎn)管理預(yù)期。

4.4 計(jì)劃排產(chǎn)的手工調(diào)整

計(jì)劃排產(chǎn)系統(tǒng)需兼顧、利用計(jì)劃人員的排產(chǎn)經(jīng)驗(yàn)和排產(chǎn)習(xí)慣,支持計(jì)劃人員手工調(diào)整。手工調(diào)整功能包括:更改加工設(shè)備在指定日期的可用時(shí)間;將指定的工序固定在指定的設(shè)備上;強(qiáng)制指定工序的開始時(shí)間。

5 結(jié)語

基于MES系統(tǒng)實(shí)現(xiàn)高級(jí)排產(chǎn),有效應(yīng)對(duì)了機(jī)械加工企業(yè)面臨的訂單數(shù)量大、種類多、插單多等一系列問題,使企業(yè)能夠快速應(yīng)對(duì)市場(chǎng)和客戶需求的變化,同時(shí)也最大限度地減少了企業(yè)的資源閑置和浪費(fèi),切實(shí)對(duì)機(jī)械加工企業(yè)的生產(chǎn)管理起到了“賦能”作用。基于APS理論的高級(jí)排產(chǎn),其算法隨著適用場(chǎng)景的不斷豐富而不斷發(fā)展,對(duì)具體項(xiàng)目而言,能否切實(shí)解決問題、發(fā)揮作用的關(guān)鍵往往不在于算法是否盡善盡美,而更多在于實(shí)施者對(duì)算法的理解和對(duì)排產(chǎn)系統(tǒng)的應(yīng)用,以及對(duì)業(yè)務(wù)流程的合理規(guī)劃,而MES系統(tǒng)在此發(fā)揮了不可或缺的作用,對(duì)于同類項(xiàng)目具有一定的借鑒價(jià)值。