電阻點焊熔核直徑的相控陣超聲檢測

王 彬,甘文軍

(中核武漢核電運行技術股份有限公司,武漢 430223)

電阻點焊是目前應用于車身部件連接的主要加工工藝之一,點焊質量直接影響車身的安全性能。傳統的破壞性檢查(拉剪)和金相檢驗已無法滿足車身點焊質量的需求,因此,采用無損檢測技術評估點焊質量正成為造車廠的主流檢測手段,而超聲檢測是評估電阻電焊質量最常用的方法[1]。

電阻點焊利用電阻熱熔化板件金屬形成熔核,熔核直徑是評估電阻點焊質量合格與否的決定性指標,針對熔核直徑的超聲定量化檢測方法主要為C掃描法和相控陣超聲法[2]。相控陣超聲法相較于C掃描法具備不需要掃查裝置、檢測靈活、操作簡便、效率高等優勢。DENISOV等[3]用一個矩形分布式相控陣超聲換能器覆蓋整個焊點區域,通過矩陣換能器的時序發射接收,根據每個陣元的A掃描回波信號簡單高效地獲取焊點的二維圖像。DAVIS[4]采用相控陣原理激發矩陣換能器,成功將點焊熔核與母材檢測信號分離。NA[5]設計了一個高頻矩陣超聲探頭,并利用密封水層實現了局部液浸法檢測,通過成像顏色簡單區分兩層板間的熔化與未熔化區域。LIU等[6]提出了一種壓電式相控陣超聲復合成像技術,實現了焊點多缺陷的同時檢測。

現有的點焊超聲檢測系統均能檢測表面質量較好的一類焊點,但由于點焊接頭表面常有明顯壓痕,且受電極磨損的影響,表面壓痕會呈現不規則的形貌特征,采用現有系統評估點焊熔核直徑誤差較大。針對此問題,筆者設計了專用的相控陣超聲探頭,研究了表面壓痕對單陣元超聲信號的影響規律,揭示了處于熔核邊緣陣元的超聲特征信號與識別方法,提出了熔核直徑定量化評估方法,并通過試驗進行了驗證。

1 熔核直徑評估原理

當相控陣超聲探頭所有陣元完全覆蓋點焊接頭時,每個陣元所接收到的超聲信號與其所處位置有關,共有3種情況[3],3類位置處的陣元超聲傳播路徑與對應的相控陣超聲信號示例如圖1,2所示。圖2(a)所示的陣元對應熔核內,超聲只在焊點內發生來回反射(對應于圖1中的①情況),超聲信號表現為回波間距大于單層板厚,回波幅值衰減正常;圖2(b)所示的陣元對應熔核邊緣,超聲波既在焊點內發生來回反射,又在焊點外的單層板內發生來回反射(對應于圖1中的②情況),超聲信號表現為主回波正常,在兩次主回波間會出現小回波,回波間距約為單層板板厚,回波幅值衰減較小;圖2(c)所示的陣元對應熔核外,超聲波只在單層板內發生來回反射(對應于圖1中的③情況),超聲信號表現為回波間距約為單層板厚,回波幅值衰減較小。

圖1 3類位置處的陣元超聲傳播路徑示意

圖2 3類位置處的陣元的相控陣超聲信號示例

電阻點焊熔核截面近似為一個圓,熔核直徑即為截面圓的直徑。受電極磨損的影響,熔核截面會呈現出不規則的橢圓等形貌特征[7],采用圓周上單一方向的測量方法來評估熔核直徑并不準確,因此筆者利用等效面積法定量化評估熔核直徑。陣元評估位置如圖3所示,根據超聲回波信號,處于熔核邊緣的陣元用黃色表示,處于熔核外的陣元用紅色表示,處于熔核內的陣元用綠色表示。由于熔核內部易出現未焊透、氣孔、裂紋等缺陷[8],其超聲回波信號與熔核邊緣相似,從內向外確定熔核邊緣易造成誤判,所以采用由外向內的方式來確定熔核邊緣。相控陣超聲探頭的4個端角陣元默認處于熔核外,先采用邏輯算法尋找處于熔核邊緣的陣元,在相控陣超聲信號確定其為熔核邊緣陣元后應停止向內尋找,當熔核邊緣陣元形成一個閉環時,表示所有熔核邊緣陣元均被找出。

圖3 陣元評估位置示意

處于熔核邊緣陣元的超聲信號既包含單層板回波,又包含熔核回波,熔核邊緣超聲回波路徑如圖4所示。其中P0、P1、P2分別為陣元初始聲壓幅值、單層板第一次反射回波聲壓幅值、熔核第一次反射回波聲壓幅值;r0為為楔塊/熔核分界面的第一次反射回波聲壓幅值;r0楔塊/單層板分界面的第一次反射回波聲壓幅值;ε為此陣元區間內熔核截面面積與單陣元有效覆蓋面積的比值。

圖4 熔核邊緣超聲回波路徑示意

點焊超聲回波聲壓幅值主要與聲波傳播距離、反射與透射、材料聲能衰減、熔核有效覆蓋面積等有關[9],P1、P2可推導為

P1=(1-ε)t1t2P0e-2α1(d1-δ)

(1)

P2=εt1t2P0e-2α2(d1+d2-2δ)

(2)

式中:t1,t2為超聲波由耦合層入射到點焊接頭和由點焊接頭入射到耦合層中的透射系數;α1,α2為超聲波在母材和熔核中的傳播衰減系數;d1,d2為兩層板的板厚;δ為點焊接頭的壓痕深度。

雖然由機械加工的食品品種在改革開放之初還較為單一,但機械化已經為食品工業發展過程中科技與食品生產相結合奠定基礎。

ε可表示為

(3)

所有熔核邊緣陣元確定后,提取每個陣元的相控陣超聲特征信號,結合熔核內陣元,熔核截面面積S可表示為

S=nA+A∑εi

(4)

式中:n為熔核內陣元數;A為單陣元有效覆蓋面積;εi為處于熔核邊緣第i個陣元的熔核截面面積占比(i=0,1,2,…)。

因此,熔核直徑D可表示為

(5)

2 檢測試驗

2.1 試驗對象

試驗對象為雙層不等厚薄板電阻點焊接頭試件,薄板材料為車身常用的DP 590雙相鋼,試件尺寸與焊接參數如表1所示。采用DN-35kVA型氣動交流固定式點焊機與鉻鋯銅錐面電極完成電阻點焊加工。

表1 試件尺寸與焊接參數

2.2 相控陣超聲檢測

采用Zetec Dynaray Lite型相控陣超聲探傷儀進行手動電阻點焊超聲檢測,顯示方式為C掃描+A掃描,相控陣超聲探頭晶片陣列為矩形分布式面陣。探頭參數為:中心頻率,15 MHz;陣元數,8×8;

陣元間距,1 mm;陣元尺寸(長×寬),0.9 mm×0.9 mm。同時匹配直徑為15 mm的圓柱體楔塊。檢測前需對試件進行表面清理,探頭應完全覆蓋焊點。試件材料中聲速為5 820 m·s-1,增益設置為25 dB,A掃描檢測范圍為12 mm,應保證至少有3次熔核反射回波。

2.3 金相檢驗

金相檢驗用于標定熔核的幾何尺寸,驗證熔核直徑超聲定量化評估結果的可靠性與精度。金相檢驗采用標準流程,用線切割法將焊好的點焊接頭沿熔核中心線切開,通過線研磨、拋光、腐蝕、超聲波清洗、表面吹干、顯微鏡觀察等一系列操作步驟獲取金相圖像。腐蝕劑為4%的硝酸酒精,根據腐蝕效果腐蝕8~12 s不等,采用低倍鏡觀察熔核的形貌和尺寸,并利用Image-Pro Plus軟件計算熔核直徑。

3 結果與討論

3.1 熔核邊緣陣元相控陣超聲信號分析

處于熔核邊緣陣元的相控陣超聲信號如圖5所示,共有5種情況,圖中左側為矩形陣列的相控陣超聲C掃描圖像,右側為對應單陣元的A掃描信號。

圖5 熔核邊緣陣元相控陣超聲特征信號

如圖5(a),(b)所示,當點焊接頭邊緣部分表面壓痕較小或壓痕均勻過渡時,超聲A掃描信號中會出現明顯的單層板底面回波和熔核底面回波。圖5(a)中P1>P2,表示此陣元聲束覆蓋單層板(未熔化區)的有效面積不小于熔核(熔化區);圖5(b)中P1 如圖5(c)所示,當點焊接頭邊緣部分表面壓痕較深時,由于耦合層與點焊接頭金屬聲學性能差異較大,超聲A掃描信號中會出現明顯的耦合層回波,單層板第一次和第二次反射回波會被耦合層反射回波覆蓋,無法識別。因此,需根據回波聲程判斷單層板的第三次反射回波,其回波聲壓幅值可用P3表示。 如5(d)所示,當熔核邊緣存在氣孔、未焊透等缺陷時,單層板回波序列中會出現幅值先增大再減小的現象[10],具體表現為P1 如圖5(e)所示,當點焊接頭邊緣部分表面壓痕存在小凸起或不規則形貌時,超聲波的反射與透射方向會發生較大程度的改變,導致探頭陣元接收到的回波聲能較小,甚至無法有效接收這一部分超聲回波信號。因此,此時的超聲A掃信號無明顯結構回波,或回波幅值極小,無法與噪聲區分。 如圖5所示的情況一,二的熔核截面面積占比ε可由式(3)計算。情況三需根據回波聲程確定單層板的第三次反射回波聲壓幅值P3,進而結合熔核第一次反射回波聲壓幅值P2計算熔核截面面積占比[9],則有 P3=(1-ε)(-r)2t1t2P0e-6α1(d1-δ) (6) (7) 式中:r為超聲波由耦合層入射到點焊接頭的反射系數。 反射系數r可表示為 (8) 式中:Z1,Z2分別為耦合介質與薄板母材介質的聲阻抗(聲阻抗為介質的密度與聲速的乘積)。 由于點焊接頭中單層板為致密的鍛造組織,熔核為晶粒粗大的鑄造組織,超聲波在兩者中的衰減差異明顯,可由電磁聲諧振法計算α1和α2,其計算值分別為0.008 mm-1和0.073 mm-1。 情況四,五中無法利用回波幅值計算熔核截面面積占比ε。由于缺陷存在于熔核內部,熔核直徑包含了缺陷部分的尺寸,因此情況四的熔核截面面積占比ε=1。情況五的熔核處于點焊接頭邊緣,且其表面壓痕存在小凸起或不規則形貌,一般認為熔核直徑略小于點焊接頭表面壓痕直徑[1],因此熔核截面面積占比ε可根據壓痕深度確定,當壓痕深度≤0.1 mm,為0.1~0.2 mm,>0.2 mm時分別取1,0.9,0.8。 通過相控陣超聲信號確定的1號試件熔核截面面積評估結果如圖6所示,每個陣元下方數字代表熔核截面面積占比ε。根據式(4)可計算出熔核截面面積S=32.05 mm2,其中單陣元有效覆蓋面積A=1 mm2,然后根據式(5)即可計算出熔核直徑D=6.39 mm。 圖6 1號試件熔核截面面積評估結果 6組試件電阻點焊熔核直徑的相控陣超聲檢測與金相檢驗結果對比如表2所示,其金相檢驗結果如圖7所示。6組試件點焊接頭壓痕均較為明顯,超聲檢測結果與金相檢驗結果誤差較小,6組試件熔核直徑檢測相對誤差均小于5%,說明基于相控陣超聲的電阻點焊熔核直徑評估方法可靠,且精度較高。 圖7 試件的金相檢驗結果 表2 試件相控陣超聲檢測與金相檢驗結果對比 針對DP 590雙相鋼的不等厚雙層薄板電阻點焊接頭的檢測難題,提出了一種電阻點焊熔核直徑超聲定量化評估方法,并通過試驗得出以下結論。 (1) 電阻點焊熔核邊緣陣元的超聲信號可分為五大類,根據信號特征值可計算單陣元有效覆蓋面積內熔核截面的面積占比。 (2) 6組點焊試件熔核直徑的相控陣超聲檢測與金相檢驗結果相對誤差小于5%,說明該超聲定量化評估方法有效且精度較高。 (3) 該方法可應用于表面壓痕較深或不規則的點焊接頭熔核直徑的精確測量。3.2 熔核直徑定量化評估

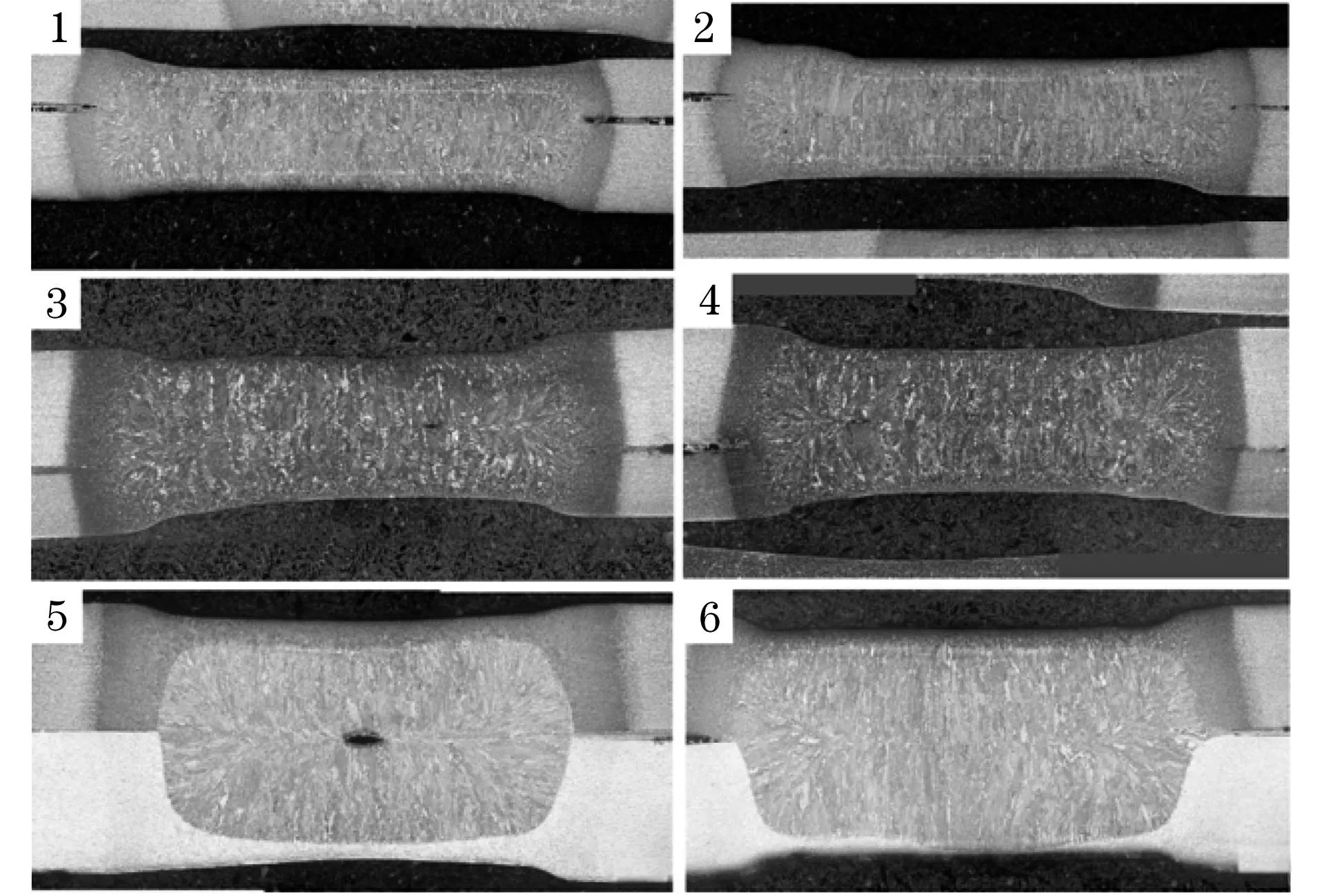

3.3 可靠性驗證

4 結語