CLG908D 型挖掘機(jī)履帶板及驅(qū)動(dòng)鏈輪有限元分析

謝國進(jìn)

廣西科技大學(xué)機(jī)械與汽車工程學(xué)院 廣西柳州 545616

履帶式挖掘機(jī)的行走機(jī)構(gòu)主要由組合行走支架、履帶、驅(qū)動(dòng)鏈輪、導(dǎo)向輪、支重輪、拖鏈輪及張緊裝置等組成,如圖 1 所示。行走機(jī)構(gòu)的工作原理是,發(fā)動(dòng)機(jī)提供動(dòng)力,液壓系統(tǒng)驅(qū)動(dòng)行走液壓馬達(dá)旋轉(zhuǎn),經(jīng)過減速機(jī)減速增矩后,傳遞動(dòng)力給驅(qū)動(dòng)鏈輪,驅(qū)動(dòng)鏈輪與履帶板嚙合后,驅(qū)動(dòng)鏈輪的旋轉(zhuǎn)運(yùn)動(dòng)轉(zhuǎn)化為履帶板在地面的直線運(yùn)動(dòng),從而驅(qū)使挖掘機(jī)行走[1]。履帶板與驅(qū)動(dòng)鏈輪是行走機(jī)構(gòu)的重要執(zhí)行部件,由于挖掘機(jī)工作環(huán)境惡劣,工況復(fù)雜,極易出現(xiàn)履帶板鏈軌節(jié)銷耳斷裂及驅(qū)動(dòng)鏈輪掉塊、斷齒的失效情況,所以有必要對(duì)履帶板及驅(qū)動(dòng)鏈輪的強(qiáng)度進(jìn)行校核及分析,以滿足行走機(jī)構(gòu)設(shè)計(jì)及工況使用要求。

圖1 履帶行走機(jī)構(gòu)結(jié)構(gòu)Fig.1 Structure of crawler walking mechanism

1 履帶板強(qiáng)度分析

1.1 履帶板有限元模型建立

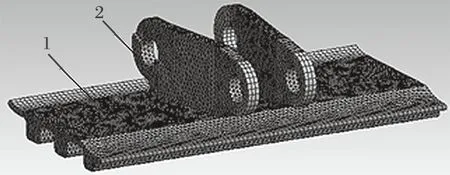

為了分析常見的履帶板鏈軌節(jié)銷耳斷裂現(xiàn)象,對(duì)履帶板體和鏈軌節(jié)的結(jié)構(gòu)做了一些合理的簡化 (如忽略鏈軌節(jié)與履帶板體的螺栓連接以及一些圓角),并進(jìn)行了履帶板體和鏈軌節(jié)的整體三維建模,方便后續(xù)有限元網(wǎng)格的劃分和計(jì)算。履帶板體和鏈軌節(jié)的材料性能參數(shù)如表 1 所列。為了方便論述,建立的履帶板體和鏈軌節(jié)整體模型統(tǒng)稱為履帶板模型。將在SolidWorks 軟件中建立好的整體履帶板三維模型導(dǎo)入ANSYS Workbench 軟件中,采用 Automatic method 對(duì)履帶板模型進(jìn)行網(wǎng)格離散化處理,有限元尺寸為 5.0 mm,共計(jì) 155 145 個(gè)節(jié)點(diǎn)和 94 308 個(gè)單元。履帶板有限元模型如圖 2 所示。

表1 履帶板體及鏈軌節(jié)材料性能參數(shù)Tab.1 Property parameters of base and link of crawler plate

圖2 履帶板有限元模型Fig.2 Finite element model of crawler plate

1.2 邊界條件

履帶板上施加的載荷及約束如圖 3 所示。單塊履帶板共有 4 個(gè)銷孔,在進(jìn)行有限元靜力學(xué)分析時(shí),將履帶板一側(cè) 2 個(gè)銷孔位置施加固定約束,如圖 3 中標(biāo)識(shí) A (Fixed Support) 所示。

圖3 履帶板上施加的載荷及約束Fig.3 Loads and restraints exerted on crawler plate

1.3 載荷計(jì)算

CLG908D 型履帶式挖掘機(jī)參數(shù)為:總質(zhì)量 7 800 kg,12 個(gè)支重輪,設(shè)計(jì)最大牽引力 56 kN。一般情況下,履帶行走機(jī)構(gòu)原地轉(zhuǎn)彎時(shí),不會(huì)同時(shí)進(jìn)行挖掘及爬坡作業(yè),單邊履帶的牽引力最大[2]。由于挖掘機(jī)自重的作用,在履帶板體上部施加有垂直載荷,取支重輪的最大動(dòng)載荷系數(shù)為 1.6,將挖掘機(jī)重力換算成履帶板體上的垂直載荷[3]。由于有 12 個(gè)支重輪,設(shè)定 1 個(gè)支重輪在 1 塊履帶板上面,則每塊履帶板體上受到的垂直載荷力Fn=7 800 kg×9.8 N/kg×1.6÷12=10 192 N,均勻施加在履帶板體中間位置,如圖 3 中標(biāo)識(shí) D(Force 3) 所示。

驅(qū)動(dòng)鏈輪與履帶板銷軸嚙合,在履帶板銷孔處施加了拉力。原地轉(zhuǎn)彎時(shí),單邊履帶行走部的牽引力[4-5]

式中:f為履帶滾動(dòng)阻力系數(shù),取f=0.08~ 0.10;G為挖掘機(jī)整機(jī)重力;φ為附著系數(shù),取φ=0.8~ 1.0;L為單邊行走部的接地長度;B為履帶軌距;n為挖掘機(jī)重心與履帶接地型心的縱向偏心距。

代入G=7 800 kg×9.8 N/kg=76 440 N,f=0.1,B=1 750 mm,φ=1.0,L=2 230 mm,計(jì)算得出單邊履帶行走部的牽引力Fq< 28 174 N。在進(jìn)行履帶板強(qiáng)度校核分析時(shí),可取牽引力Fq=28 174 N 作為履帶板受到的最大拉力,施加在履帶板 2 個(gè)銷孔半圓處,如圖 3中標(biāo)識(shí) B (Force) 及標(biāo)識(shí) C (Force 2) 所示。

履帶車輛是通過改變兩側(cè)驅(qū)動(dòng)鏈輪的轉(zhuǎn)速來實(shí)現(xiàn)轉(zhuǎn)向的,轉(zhuǎn)向過程中,履帶要克服地面的摩擦阻力距。摩擦阻力矩等于在履帶底部施加的回轉(zhuǎn)力矩M[5],

式中:μ為轉(zhuǎn)向阻力系數(shù)。

取μ=0.5,可得出單塊履帶板回轉(zhuǎn)力矩M0=M÷12=0.5×76 440 N×2.23 m÷4÷12=1 776 N·m,如圖 3中標(biāo)識(shí) E (Moment) 所示。

1.4 履帶板結(jié)構(gòu)強(qiáng)度分析

對(duì)履帶板進(jìn)行有限元靜力學(xué)分析。圖 3 中,對(duì)履帶板一側(cè) 2 個(gè)銷孔施加固定約束,拉力施加在履帶板體另一側(cè) 2 個(gè)銷孔半圓處,均勻分布在半圓孔內(nèi)壁上;垂直載荷均勻施加在履帶板體中間位置;回轉(zhuǎn)力矩施加在履帶板體底面。

(1) 工況 1 不轉(zhuǎn)彎工況下,履帶板只受垂直載荷、拉力的作用,不受回轉(zhuǎn)力矩的作用。以轉(zhuǎn)彎工況下計(jì)算得到的單邊履帶所受最大牽引力作為履帶板所受拉力,對(duì)履帶板進(jìn)行強(qiáng)度計(jì)算分析,得到履帶板的最大應(yīng)力、最大應(yīng)變及最大位移,如表 2 所列。履帶板應(yīng)力云圖如圖 4 所示,履帶板兩側(cè)應(yīng)力分布對(duì)稱,最大應(yīng)力位于施加力的孔 B 內(nèi)部邊緣處 (標(biāo)記有Max),由于鏈軌節(jié)此處截面積變小,出現(xiàn)了最大應(yīng)力值 129.64 MPa。

表2 履帶板及驅(qū)動(dòng)鏈輪在不同工況下的最大應(yīng)力、應(yīng)變及位移Tab.2 Maximum stress,strain and displacement of crawler plate and driving sprocket in various operation modes

圖4 不轉(zhuǎn)彎工況下履帶板應(yīng)力云圖Fig.4 Stress contours of crawler plate in straight steering mode

(2) 工況 2 轉(zhuǎn)彎工況下,履帶板受垂直載荷、拉力及回轉(zhuǎn)力矩的作用,對(duì)其進(jìn)行強(qiáng)度計(jì)算分析,得到履帶板的最大應(yīng)力、最大應(yīng)變及最大位移,如表2 所列。履帶板應(yīng)力云圖如圖 5 所示,轉(zhuǎn)彎工況下由于增加了回轉(zhuǎn)力矩,履帶板最大應(yīng)力為 229.12 MPa,相比不轉(zhuǎn)彎工況下的最大應(yīng)力值增加了約 100 MPa,即回轉(zhuǎn)力矩使最大應(yīng)力增加了約 77%,最大應(yīng)力位置為施加約束孔 A的內(nèi)部 (標(biāo)記有 Max),最大應(yīng)變?yōu)?.001 153 4,應(yīng)變值很小。另外,如將施加的回轉(zhuǎn)力矩取反方向,則履帶板最大應(yīng)力位置則變?yōu)槭┘蛹s束孔 E的內(nèi)部邊緣處,與未改變施加回轉(zhuǎn)力矩方向前最大應(yīng)力位置孔 A (標(biāo)記有 Max) 左右對(duì)稱,故在轉(zhuǎn)彎工況下,回轉(zhuǎn)力矩的大小和方向?qū)β膸О宓淖畲髴?yīng)力大小及位置影響較大。

圖5 轉(zhuǎn)彎工況下履帶板應(yīng)力云圖Fig.5 Stress contours of crawler plate in turning mode

(3) 工況 3 為了分析鏈軌節(jié)有中部通孔的情況,重新在 SolidWorks 軟件中建立了履帶板的三維模型,導(dǎo)入 ANSYS Workbench 軟件中,并采用Automatic method 對(duì)履帶板模型進(jìn)行網(wǎng)格離散化處理,有限元尺寸為 5.0 mm,共計(jì) 153 639 個(gè)節(jié)點(diǎn)和 96 936個(gè)單元。設(shè)置與之前分析同樣的邊界條件,施加約束及載荷進(jìn)行分析計(jì)算,得到此工況下履帶板的最大應(yīng)力、最大應(yīng)變和最大位移,如表 2 所列。鏈軌節(jié)有中部通孔的履帶板應(yīng)力云圖如圖 6 所示,最大應(yīng)力位于鏈軌節(jié)中部通孔的內(nèi)部 (標(biāo)記有 Max)。該處為圓角起始位置,截面尺寸最小,故應(yīng)力集中,最大應(yīng)力為355.21 MPa,最大應(yīng)變?yōu)?0.001 777 7,應(yīng)變值較小,安全系數(shù)達(dá)到 2.20。設(shè)計(jì)的履帶板體及鏈軌節(jié)結(jié)構(gòu)及選用的材料能夠滿足工況使用的要求,如需要降低該處的最大應(yīng)力,可以通過增加厚度來增大此處的截面面積。

圖6 轉(zhuǎn)彎工況下鏈軌節(jié)有中部通孔的履帶板應(yīng)力云圖Fig.6 Stress contours of crawler plate whose link bearing middle through hole in turning mode

前面 2 種工況的分析結(jié)果表明,最大應(yīng)力均出現(xiàn)在鏈軌節(jié)的銷孔處,履帶板體強(qiáng)度安全系數(shù)較高。履帶板體和鏈軌節(jié)都有相應(yīng)的標(biāo)準(zhǔn)以選擇規(guī)格,標(biāo)準(zhǔn)對(duì)鏈軌節(jié)大體尺寸都有規(guī)定,但對(duì)鏈軌節(jié)中部通孔未定義具體尺寸。該中部通孔主要是為了便于安裝履帶板體與鏈軌節(jié)的連接螺栓,以及減輕鏈軌節(jié)的質(zhì)量。

3 種工況的分析結(jié)果表明,不考慮鏈軌節(jié)中部通孔時(shí),履帶板最大應(yīng)力位置出現(xiàn)在鏈軌節(jié)的銷孔位置;考慮鏈軌節(jié)中部通孔時(shí),履帶板最大應(yīng)力出現(xiàn)在鏈軌節(jié)中部通孔。因此,設(shè)計(jì)時(shí)需要關(guān)注鏈軌節(jié)中部通孔的位置及尺寸,避免最大應(yīng)力過大,造成鏈軌節(jié)銷耳發(fā)生斷裂。

2 驅(qū)動(dòng)鏈輪強(qiáng)度分析

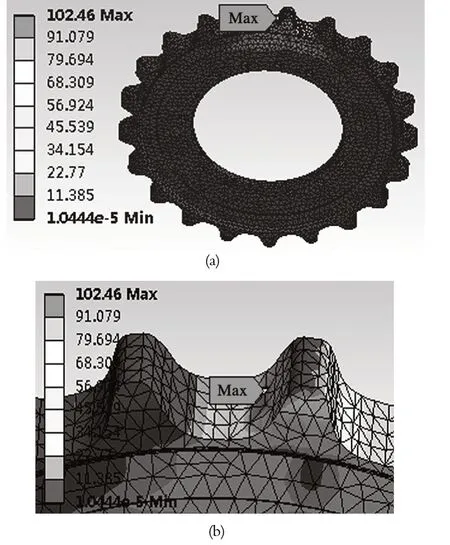

驅(qū)動(dòng)鏈輪作為行走機(jī)構(gòu)的關(guān)鍵部件之一,如果強(qiáng)度不夠,會(huì)出現(xiàn)不同程度的掉塊、斷齒故障,斷齒部位主要集中在齒根圓弧位置。將在 SolidWorks 軟件中建立的驅(qū)動(dòng)鏈輪三維模型導(dǎo)入 ANSYS Workbench 軟件中,采用 Automatic method 對(duì)驅(qū)動(dòng)鏈輪模型進(jìn)行網(wǎng)格離散化處理,有限元尺寸為 10 mm,共計(jì) 55 505 個(gè)節(jié)點(diǎn)和 33 349 個(gè)單元。驅(qū)動(dòng)鏈輪有限元模型如圖 7 所示。驅(qū)動(dòng)鏈輪材料選用 SCSiMn2H 高淬透性硅錳鑄鋼,屈服強(qiáng)度σs=490 MPa。

圖7 驅(qū)動(dòng)鏈輪有限元模型Fig.7 Finite element model of driving sprocket

在對(duì)驅(qū)動(dòng)鏈輪進(jìn)行強(qiáng)度校核時(shí),為保證履帶式挖掘機(jī)行走機(jī)構(gòu)工作時(shí)的可靠性,以液壓行走馬達(dá)的最大輸出轉(zhuǎn)矩為極限轉(zhuǎn)矩,經(jīng)過減速機(jī)減速增矩后作為驅(qū)動(dòng)鏈輪的最大驅(qū)動(dòng)轉(zhuǎn)矩,并以此轉(zhuǎn)化為最大驅(qū)動(dòng)力來校核驅(qū)動(dòng)鏈輪的強(qiáng)度。在實(shí)際工況中,由于驅(qū)動(dòng)鏈輪與履帶的切入角很小 (3°~5°),導(dǎo)致只有很少的輪齒在傳遞動(dòng)力。這里取極限情況進(jìn)行分析,即只有 1個(gè)輪齒傳遞動(dòng)力,以保證驅(qū)動(dòng)鏈輪及履帶工作時(shí)的可靠性[4]。

液壓行走馬達(dá)最大輸出轉(zhuǎn)矩

式中:Vg為液壓馬達(dá)的排量;Δp為壓差;ηm為機(jī)械液壓效率。

代入Vg=55 mL/r,Δp=30 MPa,ηm=0.85,得出Tm=223.33 N·m。減速機(jī)的減速比i=50,可以計(jì)算出減速機(jī)輸出最大轉(zhuǎn)矩Tj=Tmi=11 166.40 N·m。驅(qū)動(dòng)鏈輪節(jié)圓半徑r=260 mm,計(jì)算出驅(qū)動(dòng)鏈輪的最大驅(qū)動(dòng)力Fq=0.95Tj/r=40 800 N。

驅(qū)動(dòng)鏈輪上施加的固定約束在鏈輪安裝側(cè)面,如圖 8 中標(biāo)識(shí) A (Fixed Support) 所示,施加最大驅(qū)動(dòng)力在單個(gè)齒的嚙合齒面,如圖 8 中標(biāo)識(shí) B (Force) 所示。計(jì)算得到的驅(qū)動(dòng)鏈輪的最大應(yīng)力、最大應(yīng)變和最大位移如表 2 所列。驅(qū)動(dòng)鏈輪應(yīng)力云圖如圖 9 所示。

圖8 驅(qū)動(dòng)鏈輪上施加的載荷及約束Fig.8 Loads and restraints exerted on driving sprocket

由表 2 及圖 9 可知,驅(qū)動(dòng)鏈輪最大應(yīng)力為 102.46 MPa,位于施加載荷齒面的另一側(cè)齒根處,最大應(yīng)變?yōu)?0.000 513 7,應(yīng)變值很小,安全系數(shù)達(dá)到 4.78,設(shè)計(jì)的驅(qū)動(dòng)鏈輪結(jié)構(gòu)及選用的 SCSiMn2H 硅錳鑄鋼滿足工況使用要求。由于安全系數(shù)較高,可以對(duì)驅(qū)動(dòng)鏈輪的厚度做進(jìn)一步的優(yōu)化設(shè)計(jì)。

圖9 驅(qū)動(dòng)鏈輪應(yīng)力云圖Fig.9 Stress contours of driving sprocket

3 結(jié)論

通過采用 SolidWorks 軟件建立履帶式挖掘機(jī)行走機(jī)構(gòu)關(guān)鍵部件履帶板、驅(qū)動(dòng)鏈輪的三維模型,在挖掘機(jī)轉(zhuǎn)彎及行走馬達(dá)極限轉(zhuǎn)矩工況下,采用 ANSYS Workbench 軟件分別對(duì)履帶板、驅(qū)動(dòng)鏈輪進(jìn)行了有限元靜力學(xué)強(qiáng)度分析,結(jié)果表明:

(1) 在轉(zhuǎn)彎工況下,在履帶板底部施加的回轉(zhuǎn)力矩大小和方向?qū)β膸О遄畲髴?yīng)力的大小及位置影響較大,相比不轉(zhuǎn)彎工況下,回轉(zhuǎn)力矩使最大應(yīng)力值增加了約 77%;

(2) 在設(shè)計(jì)履帶板的鏈軌節(jié)時(shí),需要關(guān)注鏈軌節(jié)中部通孔的位置及尺寸,避免最大應(yīng)力過大,造成鏈軌節(jié)銷耳發(fā)生斷裂;

(3) 履帶板及驅(qū)動(dòng)鏈輪在不同受力情況下的最大應(yīng)力均沒有超出選用材料的屈服強(qiáng)度,安全系數(shù)都超過 2.0,說明履帶板的鏈軌節(jié)銷耳及驅(qū)動(dòng)鏈輪的齒根部結(jié)構(gòu)設(shè)計(jì)均滿足工況使用要求,材料的選用也安全合理。