基于OptiStruct的高巷道掘錨一體機截割臂的多工況拓撲優化

楊 梅

中國鐵建重工集團股份有限公司 湖南長沙 410100

近年來,高巷道掘錨一體機在煤礦領域得到廣泛應用,其中截割裝置作為掘錨一體機的核心零部件,承擔著進尺與割煤的重任[1]。巷道加高,截割臂加長,在環境惡劣、受力復雜的工況下無疑考驗著零件的強度,因此驗證截割臂的力學性能和優化結構成為設計前期必不可少的工作,同時,減輕截割臂的質量對降低成本和提高可靠性具有重要意義,最終達到提高巷道采掘效率和降低生產成本的目的[2]。

筆者采用 HyperMesh 軟件對截割臂進行前處理,利用 OptiStruct 求解器對不同工況下的結構進行仿真計算,最后通過 OptiStruct 求解器對截割臂沿不同拔模方式進行多工況拓撲優化。以截割臂為設計空間,網格密度為設計變量,體積分數 (volume frac) 為約束條件,以加權柔度 (weighted comp) 最小為優化目標,得到同時滿足偏載掏槽、偏載下拉和截割臂舉升 3 種極限工況下的優化結構,并再次對其結構強度仿真分析后與原結構進行對比,確定最終優化方案[3]。

1 拓撲優化的原理

拓撲優化是指在一個確定的設計空間區域內尋求結構內部非實體區域位置和數量的最佳配置,解決材料分布問題,從而使結構能在滿足特定約束條件下,將外載荷傳遞到結構支撐位置,同時使結構的某種形態指標達到最優。目前主要有三大類拓撲優化方法:均勻化方法、相對密度法和進化結構優化法[4]。筆者采用相對密度法,通過引入懲罰因子對中間密度值進行懲罰,使中間密度值向 0~ 1 兩端聚集,使連續變量優化模型能很好地逼近 0~ 1 離散變量的優化模型[5]。OptiStruct 軟件中的拓撲優化采用的是 SIMP模型。

2 截割臂多工況拓撲優化過程

2.1 截割臂工況及受載情況

掘錨一體機截割裝置完整的工作循環由掏槽截割、下拉截割、拉底和舉升截割臂 4 個動作組成。根據以往對截割裝置在 4 種工況下的結構強度仿真結果判斷,相對全斷面受載情況,50% 斷面受載 (即偏載)更為惡劣。

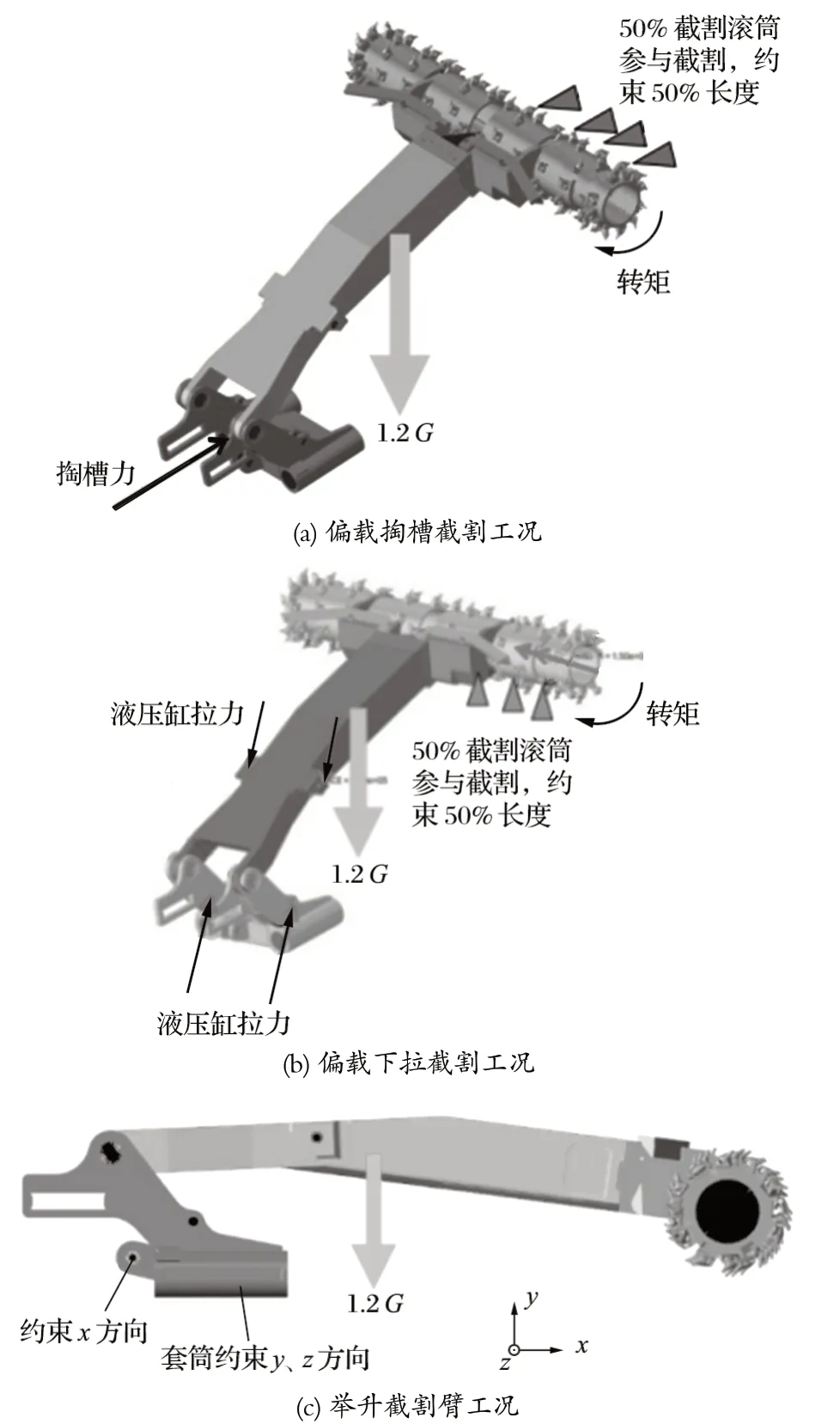

(1) 偏載掏槽截割工況 截割臂通過舉升液壓缸到達受力最大的狀態 (即截割臂與水平面夾角為35°),掏槽液壓缸驅動滑移架向前移動,推動截割滾筒前行進行煤壁掏槽作業。該工況截割裝置受到的主要載荷為截割滾筒最大轉矩 101 kN·m 和掏槽液壓缸推力 870 kN。

(2) 偏載下拉截割工況 掏槽液壓缸全部伸出后,截割滾筒完成掏槽,舉升液壓缸收縮,驅動截割臂向下移動,進行下拉截割煤壁。該工況截割裝置受到的主要載荷為截割滾筒最大轉矩 101 kN·m 和舉升液壓缸收縮對截割臂產生的拉力 550 kN。

(3) 拉底工況 下拉截割到最低位置時,掏槽液壓缸驅動滑移架退回,帶動截割滾筒向后移動,將地面浮煤刮到鏟板星輪上。由于此工況主要為刮浮煤,外載較小,不做重點考慮。

(4) 舉升截割臂工況 掏槽液壓缸回縮到最后端,舉升液壓缸伸出,截割臂舉升到最高位置,同時整機前移,為下一個掏槽截割做準備。期間截割臂拉底后的水平狀態即為截割臂受力最大的狀態,受到的主要載荷為截割裝置的自身重力G的 1.2 倍,即1.2G。

3 種極限工況受載圖如圖 1 所示。

圖1 3 種極限工況受載圖Fig.1 Loading sketch in three extreme working conditions

通過分析截割臂 4 種工況受載情況,對偏載掏槽截割、偏載下拉截割及舉升 3 種工況進行多工況拓撲優化。

2.2 確定拓撲優化空間

在原有截割臂的輪廓范圍內預留截割電動機放置空間,銷軸孔位置和舉升液壓缸耳座為非設計空間,其他輪廓內空間均為拓撲優化空間,優化模型網格尺寸取 25 mm,如圖 2 所示。

圖2 截割臂拓撲空間Fig.2 Topological space of cutting arm

2.3 拓撲優化響應設置

分別定義體積分數 (volume frac,即設計空間可去除體積的百分比) 約束條件和加權柔度 (weighted comp,即剛度的倒數) 優化目標 2 個響應。以保留設計空間 30%的體積為約束條件,以加權柔度最小為優化目標,進行優化,即在偏載掏槽、偏載下拉和舉升截割臂 3 種工況下整體剛度最大。

2.4 拓撲優化參數設置

(1) 棋盤格參數設置 最小成員 (MINDIM) 設置為網格尺寸的 2 倍,取 50;最大成員 (MAXDIM) 設置為 100;設置棋盤格選項,設置控制棋盤格現象;離散參數 (DISCRETE) 設置為 2。

(2) 制造參數設置 拔模方向設置,分別從沿截割臂寬度方向和沿截割臂厚度方向拔摸進行拓撲優化,從 3 種優化結果中觀察材料分布規律進行優選。

(3) 組模式設置 截割臂和滑移架均為對稱結構,因此組模式設置為左右鏡像對稱。

(4) 優化過程設置 最大迭代步 (DESMAX) 設置為 100,即如果在 100 步內不收斂,最大計算迭代到 100 步;單元最小密度 (MINDENS) 設置為 50;收斂容差 (OBJTOL) 設置為 0.005。

3 截割臂拓撲優化結果分析

3.1 沿截割臂寬度方向拔模結果分析

沿截割臂寬度方向拔模的拓撲優化,經過 31 步迭代達到收斂,收斂曲線如圖 3 所示。

圖3 沿截割臂寬度方向拔模的收斂曲線Fig.3 Convergence curve of drafting along width direction of cutting arm

在HyperView 中查看整體模型優化結果,讀取拓撲結果中最后一個迭代密度分布圖,如圖 4 所示。

圖4 沿截割臂寬度方向拔模拓撲優化結果Fig.4 Topological optimization results of drafting along width direction of cutting arm

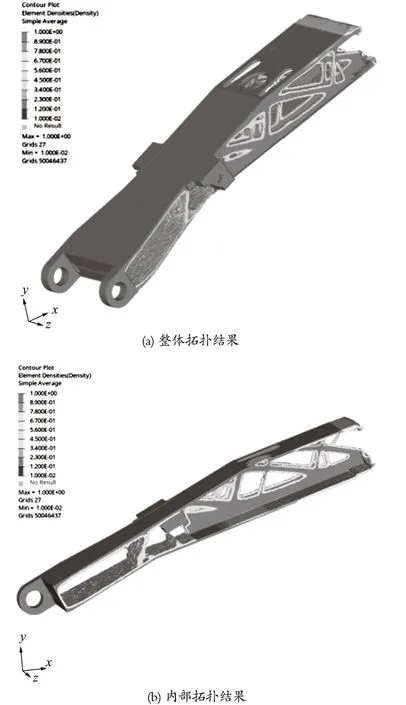

由圖 4 可以得到以下結論:

(1) 截割臂上下蓋板對強度貢獻最大;

(2) 截割臂前端兩側的雙板可保留,但可以去除大部分材料,可以去除中間立板,加強外側立板;

(3) 截割臂中間部位橫隔板需要保留。

3.2 沿截割臂厚度方向拔模結果分析

沿截割臂厚度方向拔模的拓撲優化,經過 23 步迭代達到收斂,收斂曲線如圖 5 所示。

圖5 沿截割臂厚度方向拔模的收斂曲線Fig.5 Convergence curve of drafting along thickness direction of cutting arm

在HyperView 中查看整體模型優化結果,讀取拓撲結果中最后一個迭代密度分布圖,如圖 6 所示。

圖6 沿截割臂厚度方向拔模拓撲優化結果Fig.6 Topological optimization results of drafting along thickness direction of cutting arm

由圖 6 可以得到以下結論:

(1) 截割臂兩側立板和上蓋板對強度貢獻最大;

(2) 截割臂下蓋板后側對強度貢獻較小,可適當去除材料;

(3) 截割臂內側前部原有的雙立板中的內側立板對整體剛度和強度貢獻較小,可以去除;

(4) 截割臂中間部位橫隔板在舉升液壓缸座附近,需要保留。

3.3 拓撲優化結果重塑

綜合截割臂 2 種拔模方向的拓撲結果,結合截割臂的實際工作空間,考慮加工工藝要求及成本經濟性限制,確定滿足截割臂 3 個極限工況的最終優化方案,如圖 7 所示。

圖7 截割臂拓撲優化結果Fig.7 Topological optimization results of cutting arm

(1) 截割臂取消前側內立板,外側板厚度由 40 mm 增加到 50 mm;

(2) 截割臂中間部位橫隔板厚度由 50 mm 增加到60 mm;

(3) 上蓋板在與滑移架銷接孔附近做圓弧倒角;

(4) 下蓋板挖三角形減重孔。

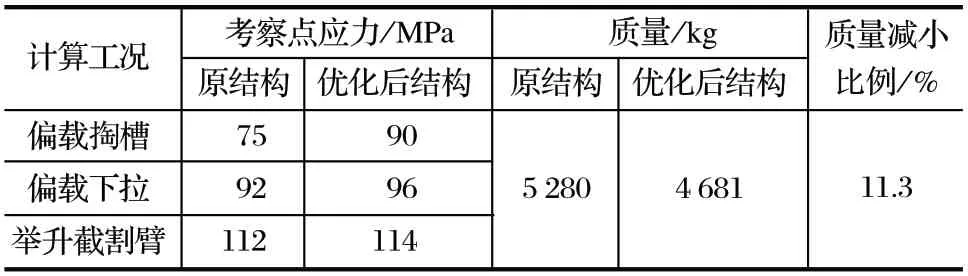

4 拓撲優化結構與原結構對比分析

對優化后的結構分別計算截割裝置在偏載掏槽、偏載下拉和舉升截割臂 3 種工況下的受力,與原結構計算分析結果進行對比,判斷優化效果。優化前后對比如表 1 所列。

表1 截割臂優化前后對比Tab.1 Contrast of cutting arm before and after optimization

5 結語

針對掘錨一體機截割臂進行了 2 種不同拔模方式的多工況拓撲優化,優化后結果與原結構分析對比可知,截割臂應力雖略有增加,但仍有較大的安全系數 (母材許用應力為 330 MPa),并且消除了與滑移架連接銷軸附近和截割臂內部應力集中點,同時較原結構減少質量約 600 kg (降低 11.3%)。結果表明,基于OptiStruct 軟件在產品概念設計階段,對服役結構件進行輕量化設計,找到最佳優化方案,對縮短產品設計研發周期、降低成本和提高產品可靠性有著重要的意義。