基于PLC 的圓錐式破碎機(jī)油站控制系統(tǒng)

周開(kāi)平,吳志良

(廣西美斯達(dá)工程機(jī)械設(shè)備有限公司,廣西 南寧 530000)

0 引言

圓錐式破碎機(jī)將大礦石破碎出合適尺寸的碎石,廣泛應(yīng)用于建筑、冶煉、鐵路、公路、化工等行業(yè),為國(guó)家建設(shè)與社會(huì)進(jìn)步、資源有效利用、綠色環(huán)保做出突出貢獻(xiàn)。國(guó)內(nèi)外圓錐式破碎機(jī)發(fā)展迅速,美卓礦機(jī)、山特維克等率先使用PLC 控制圓錐破碎機(jī)油站從而保護(hù)主機(jī),采用先進(jìn)液壓技術(shù)調(diào)整排料口大小。因受自動(dòng)化發(fā)展水平影響,國(guó)內(nèi)對(duì)破碎機(jī)控制系統(tǒng)的研究較為滯后,也逐漸將PLC 應(yīng)用于圓錐式破碎機(jī)控制系統(tǒng),如丁佳慧[1]采用S7-300PLC 控制代替了傳統(tǒng)的繼電器控制并增加了上位機(jī)WinCC 提供了方便快捷的界面進(jìn)行控制;楊麗榮等[2]以PLC 為核心控制器觸摸屏為人機(jī)界面接收各個(gè)傳感器信號(hào),實(shí)現(xiàn)了圓錐破碎機(jī)的自動(dòng)控制改造。傳統(tǒng)的繼電器控制方式會(huì)增加柜體空間,增加線(xiàn)路、增加故障率與檢修率、現(xiàn)場(chǎng)啟停操作不便,不利于快速穩(wěn)定生產(chǎn)。而采用PLC 控制圓錐式破碎機(jī)油站能夠降低主機(jī)故障率與檢修率,保障主機(jī)的潤(rùn)滑降溫、主破電機(jī)的可靠運(yùn)行,準(zhǔn)確破碎出合適大小的石料,滿(mǎn)足生產(chǎn)要求。對(duì)優(yōu)秀的PLC 控制系統(tǒng)需求日漸增加。為此,設(shè)計(jì)一套采用PLC 與人機(jī)交互界面HMI 控制圓錐式破碎機(jī)油站的系統(tǒng)。

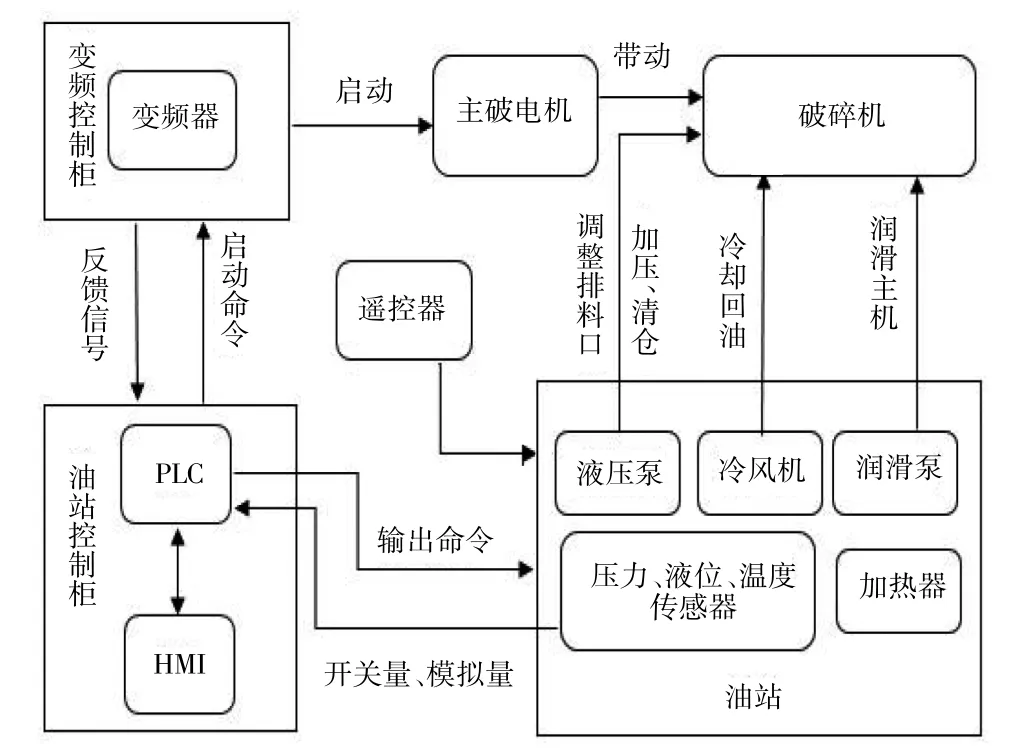

1 油站控制系統(tǒng)結(jié)構(gòu)

油站控制系統(tǒng)總體結(jié)構(gòu)如圖1 所示,其由油站控制柜,油站、變頻器控制柜、主破碎電機(jī)、遙控器組成。油站控制系統(tǒng)主要分為潤(rùn)滑系統(tǒng)控制、液壓系統(tǒng)控制兩部分。控制潤(rùn)滑系統(tǒng)潤(rùn)滑主機(jī),降低主機(jī)內(nèi)部溫度,避免損壞主機(jī),保證主機(jī)穩(wěn)定運(yùn)行;控制液壓系統(tǒng),調(diào)整排料口大小,過(guò)鐵保護(hù)、清倉(cāng)、加壓。控制系統(tǒng)的核心為PLC,PLC 可以接收多個(gè)開(kāi)關(guān)量,模擬量信號(hào),經(jīng)過(guò)邏輯連鎖判斷輸出,對(duì)比傳統(tǒng)的繼電器控制,可減小柜體體積,接線(xiàn)方便、控制精準(zhǔn)、節(jié)約成本。

圖1 系統(tǒng)總體結(jié)構(gòu)

1.1 油站控制柜

油站控制柜控制油站各電機(jī)、電磁閥啟停,使得潤(rùn)滑系統(tǒng)與液壓系統(tǒng)油路循環(huán)達(dá)到控制要求,接收各個(gè)傳感器信號(hào),反饋至PLC 形成閉環(huán)控制。安裝方式為側(cè)邊安裝并增加減震墊,增加抗震效果。控制柜面板控制方式可分為手動(dòng)盤(pán)手動(dòng)控制,程序手動(dòng)控制、程序自動(dòng)控制、遠(yuǎn)程遙控控制。前三種方式均可實(shí)現(xiàn)控制潤(rùn)滑系統(tǒng)與液壓系統(tǒng),遠(yuǎn)程遙控控制可實(shí)現(xiàn)控制液壓系統(tǒng)。油站控制柜控制面板安裝有,人機(jī)交互界面、電源啟動(dòng)按鈕、急停按鈕,加熱器,冷風(fēng)機(jī)、潤(rùn)滑油泵啟動(dòng)按鈕及運(yùn)行指示,遙控與就地切換開(kāi)關(guān),報(bào)警指示燈、蜂鳴器、手自動(dòng)切換開(kāi)關(guān)、增大排料口、減小排料口、加壓、清倉(cāng)等按鈕。柜內(nèi)布局有可編程邏輯控制器PLC、接觸器、熱繼電器、空開(kāi)、隔離模塊、模擬量轉(zhuǎn)換模塊、線(xiàn)纜、中間繼電器、隔離變壓器、端子排、浪涌保護(hù)器等。根據(jù)電氣控制原理圖安裝柜體,柜內(nèi)布線(xiàn)整齊工整,做好標(biāo)記,強(qiáng)電弱電線(xiàn)纜顏色做區(qū)分、接線(xiàn)牢固,并做好接地。

1.2 油站

油站由潤(rùn)滑泵,液壓泵、閥組、冷風(fēng)機(jī)、加熱器、電磁閥、安全閥、傳感器、油箱等組成。油站系統(tǒng)分為兩個(gè)回路,潤(rùn)滑油與液壓油控制回路,油箱用隔板隔開(kāi)分別存儲(chǔ)潤(rùn)滑油、液壓油。油站控制柜控制油站潤(rùn)滑油通過(guò)進(jìn)油管進(jìn)入主機(jī),再經(jīng)過(guò)回油管流回冷風(fēng)機(jī)冷卻,進(jìn)入潤(rùn)滑油箱。液壓油通過(guò)液壓泵進(jìn)入閥組,控制電磁閥通斷實(shí)現(xiàn)排料口調(diào)節(jié),加壓、清倉(cāng)功能。

油站各傳感器功能。鎖緊缸壓力、保險(xiǎn)缸壓力傳感器液晶顯示可實(shí)時(shí)讀取壓力值,圓錐破碎機(jī)工作時(shí)需保證壓力達(dá)到一定數(shù)值,拉住調(diào)整環(huán)和定錐以提供破碎力,當(dāng)壓力短暫時(shí)間不足時(shí)經(jīng)PLC 輸出自動(dòng)運(yùn)行液壓泵增加壓力,達(dá)到一定數(shù)值后自動(dòng)停止,程序檢測(cè)10 min 內(nèi)液壓泵啟動(dòng)次數(shù)超過(guò)三次判斷系統(tǒng)故障不保壓,需停機(jī)檢查故障點(diǎn)。當(dāng)潤(rùn)滑過(guò)濾堵塞器、液壓油潤(rùn)滑油液位傳感器、檢測(cè)堵塞、液位低時(shí)PLC 程序輸出指令,HMI 人機(jī)交互界面顯示故障發(fā)出聲光報(bào)警、液壓油與潤(rùn)滑油液位傳感器。進(jìn)油溫度高于45 ℃時(shí)PLC 輸出啟動(dòng)冷風(fēng)機(jī)命令,降低潤(rùn)滑油溫度。加熱器溫度開(kāi)關(guān)檢測(cè)油箱溫度低于20 ℃時(shí)PLC 輸出啟動(dòng)加熱器命令。滿(mǎn)足以下條件時(shí)PLC 輸出命令停止破碎機(jī)保護(hù)主機(jī):(1)鎖緊缸壓力、保險(xiǎn)缸壓力傳感器壓力瞬間不足。(2)潤(rùn)滑油出油壓力、潤(rùn)滑油進(jìn)油壓力傳感器當(dāng)壓力低于0.1 MPa 或高于1.3 MPa。(3)水平軸壓力開(kāi)關(guān)壓力高于設(shè)定值。(4)油箱溫度、出油溫度、進(jìn)油溫度傳感器檢測(cè)溫度高于60 ℃。

1.3 變頻器控制柜

變頻器控制柜由變頻器,隔離變壓器、中間繼電器、聲光報(bào)警器、互感器、線(xiàn)纜、柜內(nèi)散熱風(fēng)扇等組成。變頻器控制柜裝在設(shè)備上,安裝方式為側(cè)裝并增加減震墊,增加抗震效果,柜內(nèi)元器件安裝牢固,接線(xiàn)牢固。防塵防水達(dá)到戶(hù)外柜IP55 等級(jí)要求。

變頻器控制柜控制主破電機(jī)啟停、調(diào)壓調(diào)頻,正反轉(zhuǎn)等,用于變頻啟動(dòng),可降低電機(jī)瞬間啟動(dòng)電流,減少對(duì)發(fā)動(dòng)機(jī)的沖擊,充分利用發(fā)動(dòng)機(jī)功率,減少啟動(dòng)電機(jī)產(chǎn)生諧波進(jìn)入發(fā)動(dòng)機(jī),使得主破電機(jī)平穩(wěn)啟動(dòng)。

變頻器的選型可根據(jù)控制需求,以及主破電機(jī)功率等條件選型。變頻器功率需等于或大一級(jí)主破電機(jī)功率。

根據(jù)變頻器操作說(shuō)明設(shè)置相關(guān)參數(shù),如啟動(dòng)命令為鍵盤(pán)加外控,啟動(dòng)信號(hào)、停止信號(hào)、故障信號(hào)等。操作說(shuō)明可以獲取我們所需要的所有信息包括Modbus通信寄存器地址等,但有些廠家隨機(jī)配置的操作手冊(cè)是精簡(jiǎn)版,可進(jìn)入變頻器廠家獲取完成版的操作說(shuō)明。PLC 讀取變頻器電流模擬量輸出信號(hào),進(jìn)入PLC隔離模塊,經(jīng)模擬量轉(zhuǎn)換模塊,在HMI 上顯示電流。運(yùn)行信號(hào)輸出至中間繼電器,控制柜內(nèi)散熱風(fēng)扇啟停,將運(yùn)行信號(hào)傳回PLC,故障信號(hào)輸出至中間繼電器,當(dāng)變頻器故障時(shí),故障信號(hào)傳回PLC 由PLC 輸出命令停止破碎機(jī),保護(hù)主機(jī)。互感器輸出電流信號(hào)至油站控制柜,在油站控制柜物理電流表上顯示。柜內(nèi)配有10 m 長(zhǎng)接地鍍鋅圓鋼,控制柜工作時(shí)需做好接地防護(hù)。

2 油站控制系統(tǒng)原理

油站控制系統(tǒng)原理圖根據(jù)項(xiàng)目數(shù)據(jù),控制要求繪制。控制系統(tǒng)原理圖可用CAD、EPLAN 等軟件繪制。

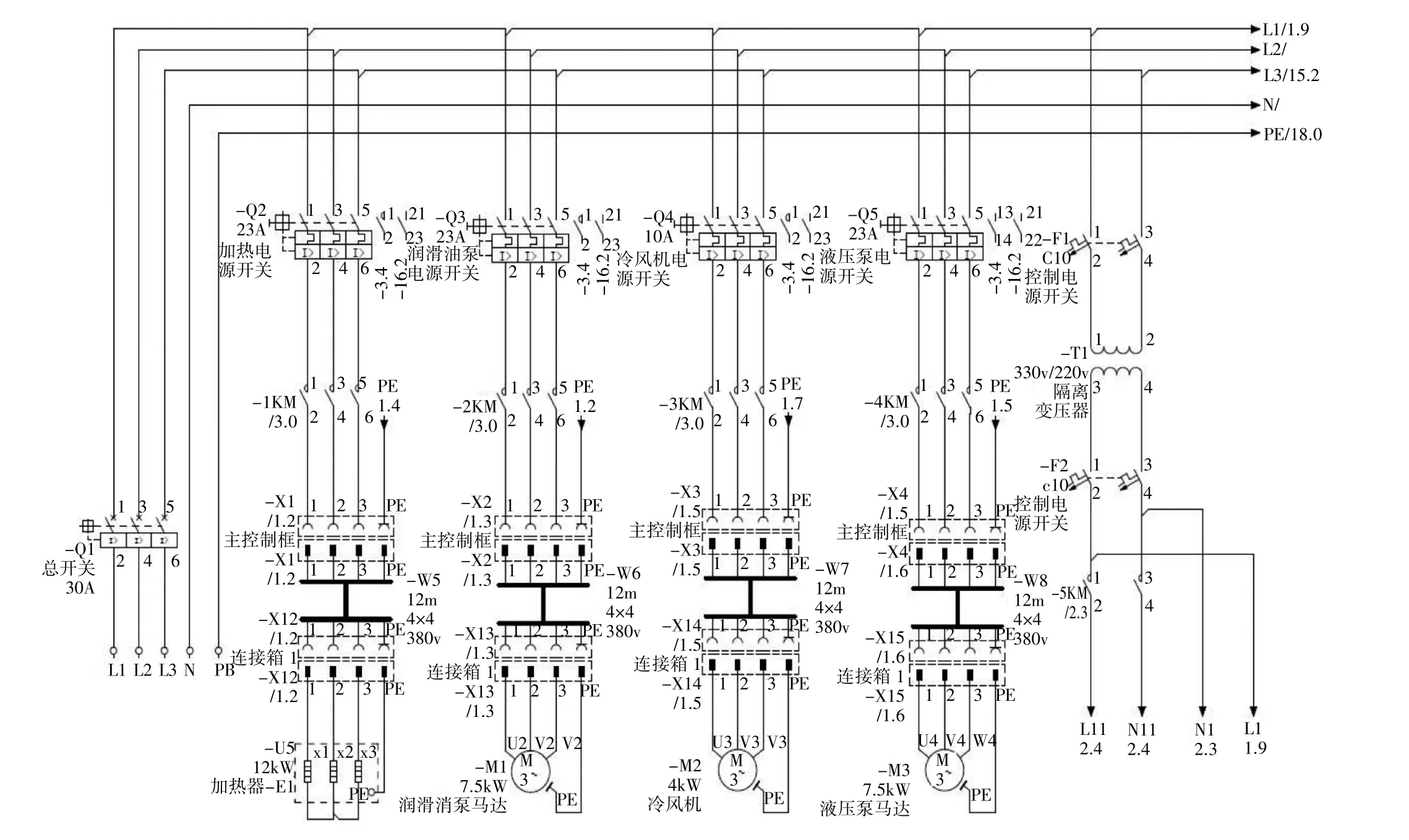

2.1 主回路

如圖2 所示為控制回路主回路電路。主回路由總控開(kāi),控制回路空開(kāi)、電機(jī)保護(hù)器、接觸器主觸點(diǎn)、電機(jī)等組成,負(fù)責(zé)用電設(shè)備的電源供給,當(dāng)接觸器線(xiàn)圈得電時(shí)接觸器主觸點(diǎn)吸合,回路接通,電機(jī)啟動(dòng)。

圖2 主回路電路

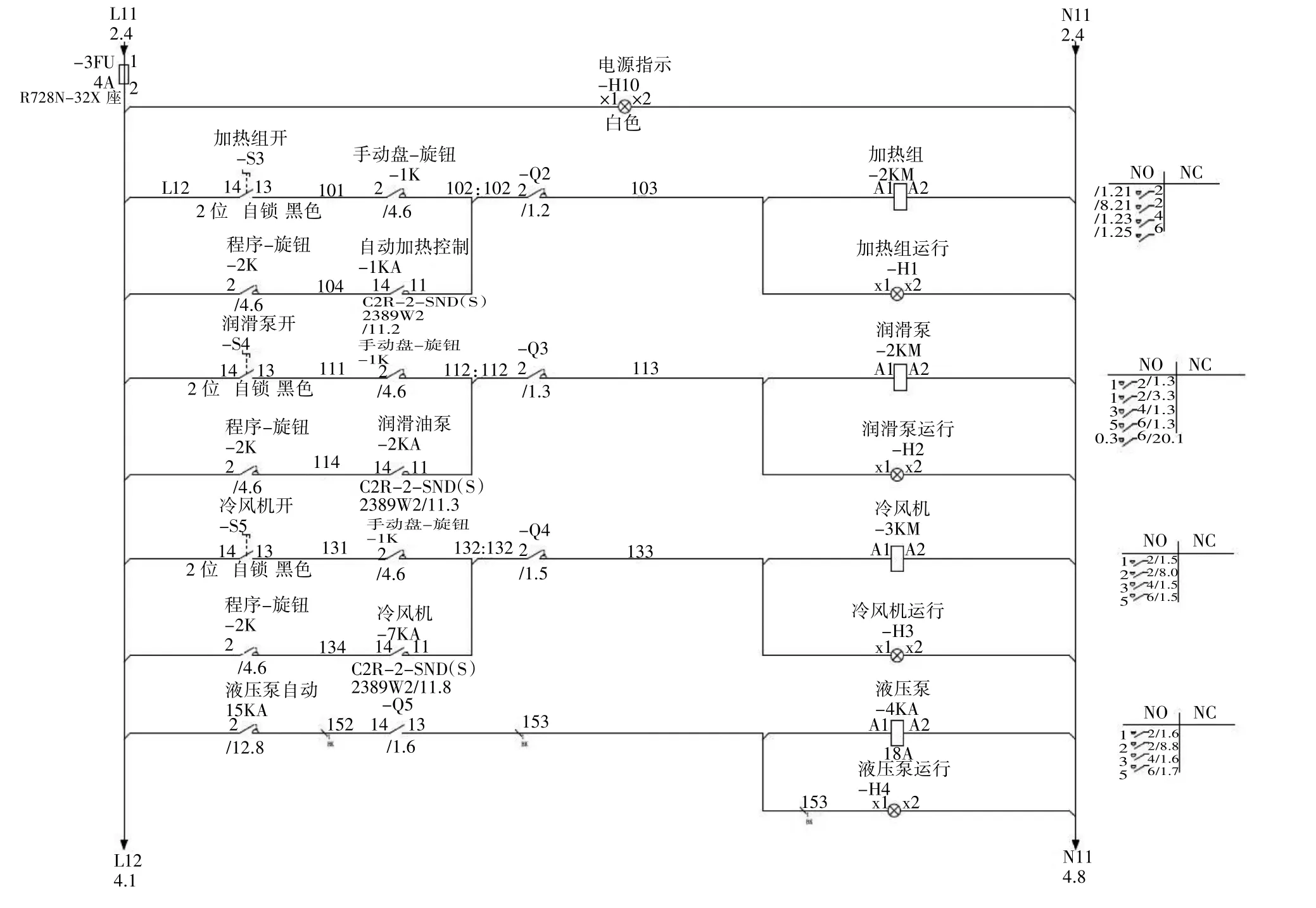

2.2 控制回路

如圖3 所示為控制回路部分回路電路圖。控制回路電源由24 V 供給,由保險(xiǎn)絲、開(kāi)關(guān)觸點(diǎn)、中間繼電器觸點(diǎn)、接觸器線(xiàn)圈等組成,負(fù)責(zé)控制接觸器線(xiàn)圈。PLC 接收各個(gè)傳感器開(kāi),開(kāi)關(guān)、接觸器觸點(diǎn)、繼電器觸點(diǎn)等開(kāi)關(guān)量模擬量信號(hào)輸入,經(jīng)過(guò)邏輯判斷輸出信號(hào)使中間繼電器線(xiàn)圈得電從而控制接觸器線(xiàn)圈得電,主回路接通。

圖3 部分控制回路

3 油站控制系統(tǒng)程序設(shè)計(jì)

3.1 油站控制系統(tǒng)PLC 程序設(shè)計(jì)

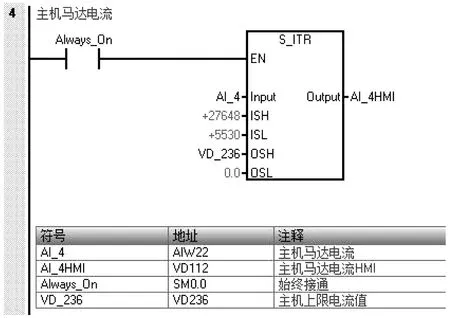

根據(jù)項(xiàng)目需要統(tǒng)計(jì)輸入信號(hào)與輸出信號(hào)得到統(tǒng)計(jì)I/O 點(diǎn)數(shù),輸入信號(hào)如開(kāi)關(guān),旋鈕、接觸器觸點(diǎn)、電流、電壓、壓力、液位、溫度等;輸出信號(hào)如電機(jī)啟動(dòng),報(bào)警、加壓、清倉(cāng)、排料口增大、排料口減小等。統(tǒng)計(jì)得到油站控制系統(tǒng)I/O 點(diǎn)數(shù):DI 點(diǎn)數(shù)28,DO 點(diǎn)數(shù)18、AI 點(diǎn)數(shù)6、AO 點(diǎn)數(shù)0,PLC 程序與控制原理圖I/O 點(diǎn)數(shù)一致。根據(jù)I/O 點(diǎn)數(shù)選擇PLC 及擴(kuò)展模塊,本項(xiàng)目無(wú)脈沖,伺服等控制,PLC 選用繼電器輸出,PLC 品牌可根據(jù)實(shí)際情況選用,本次選用西門(mén)子PLCS7-200SMART{2}。PLC 程序控制要求:(1)程序具備一鍵啟動(dòng)功能,在HMI 上按下一鍵啟動(dòng)時(shí),自動(dòng)運(yùn)行潤(rùn)滑泵,潤(rùn)滑主機(jī),且各傳感器顯示無(wú)故障,經(jīng)2 min 后自動(dòng)運(yùn)行主機(jī)。(2)程序可以手動(dòng)運(yùn)行與自動(dòng)運(yùn)行,并且可以切換。如加熱器手動(dòng)/自動(dòng)啟動(dòng)、冷風(fēng)機(jī)手動(dòng)/自動(dòng)啟動(dòng)、潤(rùn)滑泵手動(dòng)/自動(dòng)啟動(dòng)、液壓泵手動(dòng)/自動(dòng)啟動(dòng)等。(3)可以在人機(jī)交互界面HMI 修改程序設(shè)定參數(shù),PLC 參數(shù)變量地址和HMI 關(guān)聯(lián),如冷風(fēng)機(jī)啟動(dòng)溫度設(shè)定、加熱器啟動(dòng)溫度設(shè)定、排料口大小設(shè)定、自動(dòng)加壓壓力設(shè)定、進(jìn)油出油壓力等。(4)讀取變頻器運(yùn)行信號(hào),經(jīng)程序計(jì)算信號(hào)在線(xiàn)時(shí)間,在HMI 顯示設(shè)備運(yùn)行時(shí)間,根據(jù)設(shè)備運(yùn)行時(shí)間可判斷使用情況,是否質(zhì)保等。(5)接近開(kāi)關(guān)傳感器裝設(shè)于動(dòng)錐齒輪盤(pán)邊,PLC接收接近開(kāi)關(guān)傳感器信號(hào)利用計(jì)數(shù)器讀取齒輪轉(zhuǎn)動(dòng)個(gè)數(shù),根據(jù)齒輪轉(zhuǎn)動(dòng)個(gè)數(shù)算出排料口大小,在HMI 上顯示。(6)壓力、液位、溫度、電壓、電流等信號(hào)進(jìn)入模擬量模塊由程序計(jì)算出對(duì)應(yīng)實(shí)際值在HMI 上顯示。如圖4 所示為讀取電流模擬量信號(hào)。(7)設(shè)備運(yùn)行時(shí)具備液壓自動(dòng)加壓功能給圓錐主機(jī)保險(xiǎn)缸與鎖緊缸加壓。(8)根據(jù)變頻器以及傳感器等信號(hào)的輸入,如主電機(jī)過(guò)載、壓力過(guò)高、溫度過(guò)高、變頻器故障等,由程序判斷,做出停止主機(jī)運(yùn)行的命令,主機(jī)停止時(shí)延遲6Min 關(guān)斷潤(rùn)滑泵,繼續(xù)給主機(jī)潤(rùn)滑。(9)根據(jù)傳感器等信號(hào),做出報(bào)警輸出,在HMI 上顯示,以及聲光報(bào)警,設(shè)置靜音功能。(10)延遲3 s 接通電磁閥,保護(hù)電磁閥。(11)滿(mǎn)足壓力,溫度、電流等條件才允許給料進(jìn)入圓錐破碎腔。(12)具備聯(lián)鎖保護(hù)。

圖4 PLC 模擬量部分程序

根據(jù)控制要求以及條件,輸入輸出、開(kāi)關(guān)量、模擬量、連鎖保護(hù)等編寫(xiě)程序。讀取主破電機(jī)電流。

3.2 人機(jī)交互界面HMI 設(shè)計(jì)

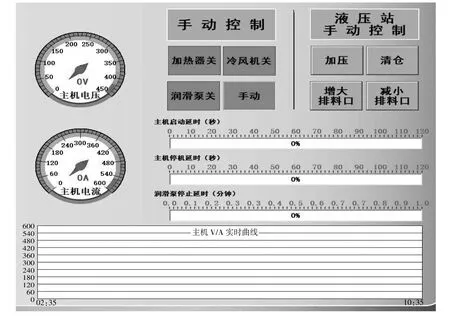

油站控制柜人機(jī)交互界面HMI 是操控油站控制系統(tǒng)的重要組成部分,其主要功能為顯示、控制系統(tǒng)的運(yùn)行與停止,在HMI 上可操作程序自動(dòng)功能,程序手動(dòng)功能。HMI 畫(huà)面設(shè)計(jì)需整潔,清晰、有條理、層次分明根據(jù)控制系統(tǒng)要求設(shè)置頁(yè)面。HMI 變量地址需保證與程序變量地址一致。人機(jī)交互界面HMI 可根據(jù)實(shí)際情況選用,本次選用昆侖通態(tài)觸摸屏。

人機(jī)交互界面HMI 設(shè)計(jì)5 個(gè)操作頁(yè)面,除首頁(yè)外,每個(gè)界面上方均設(shè)置有報(bào)警滾動(dòng)條,以便實(shí)時(shí)查看故障信息。(1)第1 個(gè)頁(yè)面為首頁(yè)顯示設(shè)備概況,時(shí)間、可操作登陸與退出。界面操作權(quán)限需不同身份人員登陸才能操作設(shè)置參數(shù)、清除報(bào)警記錄等,分為管理人員、調(diào)試人員、工作人員,所需密碼也不同。(2)第2 個(gè)頁(yè)面為生產(chǎn)工藝,顯示排料口大小、油箱溫度、進(jìn)油壓力、出油壓力、鎖緊缸壓力、保險(xiǎn)缸壓力、運(yùn)行電流電壓等。可在該界面切換程序手動(dòng)啟動(dòng)功能與自動(dòng)啟動(dòng)功能如圖5 所示。當(dāng)切換為程序手動(dòng)模式,在界面可操作啟動(dòng)各類(lèi)小電機(jī)如加熱器、潤(rùn)滑泵等;切換為自動(dòng)模式時(shí)自動(dòng)啟動(dòng)控制系統(tǒng),自動(dòng)啟動(dòng)潤(rùn)滑泵,自動(dòng)啟動(dòng)液壓泵自動(dòng)加壓,將定錐鎖緊在調(diào)整環(huán)上,避免設(shè)備運(yùn)行定錐轉(zhuǎn)動(dòng),根據(jù)傳感器信號(hào),當(dāng)滿(mǎn)足控制控制條件時(shí)自動(dòng)運(yùn)行破碎機(jī)。(3)第3 個(gè)界面為參數(shù)設(shè)置,設(shè)定控制系統(tǒng)相關(guān)參數(shù),如冷風(fēng)機(jī)啟動(dòng)溫度,加熱器啟動(dòng)溫度、主破電機(jī)額定電流、互感器變比、鎖緊缸與保險(xiǎn)缸設(shè)定壓力等。該界面需權(quán)限才可操作。(4)第4 個(gè)界面為設(shè)備啟動(dòng)流程,顯示啟動(dòng)流程中各設(shè)備的運(yùn)行狀態(tài)。運(yùn)行狀態(tài)可顯示為不同顏色,當(dāng)設(shè)備啟動(dòng)流程中某項(xiàng)條件未滿(mǎn)足時(shí)或故障,顏色顯示為紅色,清晰明了故障點(diǎn),故障消除后正常顯示為綠色。(5)第5 個(gè)界面為報(bào)警記錄,當(dāng)發(fā)生故障時(shí),HMI 生成報(bào)警記錄并指示如何檢查故障點(diǎn),頁(yè)面設(shè)置有報(bào)警清除按鈕,報(bào)警記錄刷新按鈕,頁(yè)面讀取變頻器運(yùn)行信號(hào),PLC 程序計(jì)算得出設(shè)備工作時(shí)間在該頁(yè)面顯示。

圖5 HMI 生產(chǎn)工藝部分界面

4 系統(tǒng)驗(yàn)證

為了檢驗(yàn)設(shè)計(jì),進(jìn)行了如下驗(yàn)證:(1)手自動(dòng)模式潤(rùn)滑泵,液壓泵、冷風(fēng)機(jī)、加熱器是否能夠正常運(yùn)行。(2)是否能夠調(diào)整排料口大小。(3)加壓、清倉(cāng)功能是否正常。(4)主機(jī)運(yùn)行溫度是否正常。(5)各電機(jī)運(yùn)行電流、電壓是否正常。(6)各個(gè)傳感器信號(hào)是否正常,能否自動(dòng)開(kāi)啟風(fēng)冷機(jī)、加熱器。(7)主機(jī)溫度過(guò)高、過(guò)載、電流過(guò)高、壓力不正常等情況是否能夠自動(dòng)停止主機(jī)且潤(rùn)滑泵延遲停止。(8)人機(jī)交互界面是否能正常顯示電壓,電流、溫度、壓力等工藝參數(shù)。(9)是否能夠在人機(jī)交互界面運(yùn)行各個(gè)電機(jī)、調(diào)整排料口等功能。(10)人機(jī)交互界面是否能夠顯示報(bào)警記錄,報(bào)警清除、報(bào)警滾動(dòng)條顯示等功能。

油站控制系統(tǒng)驗(yàn)證方法:(1)檢測(cè)硬件,軟件、控制柜接線(xiàn)、電氣元器件、油箱加注潤(rùn)滑油、液壓油等。(2)將程序下載至PLC 與HMI,檢查輸入輸出點(diǎn)是否與電氣原理圖一致。(3)分別測(cè)試手動(dòng)/自動(dòng)模式,按下油站控制柜,人機(jī)交互界面、遙控器對(duì)應(yīng)按鈕,查看對(duì)應(yīng)功能是否實(shí)現(xiàn)。

經(jīng)過(guò)驗(yàn)證,手動(dòng)/自動(dòng)模式下,各個(gè)電機(jī)正常運(yùn)行;聯(lián)鎖功能正常;實(shí)現(xiàn)調(diào)整排料口,加壓、清倉(cāng)等功能;人機(jī)交互界面正常顯示壓力,電流等工藝參數(shù),正常報(bào)警及顯示報(bào)警記錄。圓錐破碎機(jī)穩(wěn)定運(yùn)行,如圖6 所示。

圖6 驗(yàn)證運(yùn)行

5 結(jié)語(yǔ)

在控制系統(tǒng)PLC 程序編程中,應(yīng)采用簡(jiǎn)單的指令與思路去完成復(fù)雜的控制,只有不能實(shí)現(xiàn)控制功能時(shí),才使用復(fù)雜的指令,增加程序的可能靠,減少程序漏洞。完成圓錐式破碎機(jī)油站控制系統(tǒng)設(shè)計(jì)后,應(yīng)關(guān)注設(shè)備工作狀態(tài),采集電流數(shù)據(jù)、系統(tǒng)故障等,以便優(yōu)化程序,達(dá)到最優(yōu)控制。

- 裝備制造技術(shù)的其它文章

- 汽車(chē)發(fā)動(dòng)機(jī)裝配工藝及改進(jìn)策略

- 中職學(xué)生崗位實(shí)習(xí)指導(dǎo)的探討

- 基于現(xiàn)代學(xué)徒制模式的造船高技能人才培養(yǎng)

——以江蘇省無(wú)錫交通高等職業(yè)技術(shù)學(xué)校為例 - “五化”教學(xué)法在機(jī)械制造技術(shù)課程群教學(xué)中的應(yīng)用

- 優(yōu)化第二課堂提升高職學(xué)生創(chuàng)新能力

——以工業(yè)機(jī)器人專(zhuān)業(yè)為例 - 機(jī)場(chǎng)行李自動(dòng)分揀系統(tǒng)監(jiān)控裝置的研究