沖壓質量模板匹配視覺檢測技術應用

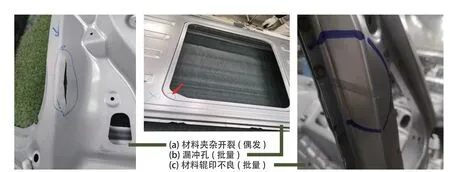

目前整車廠主流沖壓線生產節拍大都是每分鐘12 ~18 件,每個沖壓件進行全面品質檢查大約需要8 ~10min,生產節拍遠大于品質全檢的速度,因此無法做到零件的全檢。沖壓質檢體制主要包括在線抽檢和線下抽檢,在線抽檢由兩名線檢人員周期性地在3 ~5s 的時間內檢查零件的部分區域,線下抽檢由兩名抽檢人員每間隔約100 件進行零件的全檢。這種檢查體制存在偶發不良漏檢和批量不良的風險,如圖1 所示,質檢人員長期重復性動作,也存在作業疲勞、檢出能力下降導致漏檢的情況。

隨著計算機芯片運算能力的提升以及人工智能算法的深入應用,目前已出現通過計算機視覺檢測取代人工檢查的應用案例,如一種基于深度學習的多分類缺陷監測系統,通過采集大樣本量的缺陷數據,對檢測模型進行訓練,使其能夠識別出開裂、凸凹點等缺陷,如圖2 所示。相對于深度學習的檢測系統,模板匹配檢測系統不需要大數據的訓練,即可輔助進行在線缺陷檢測,具有較高準確率,能消除人工漏檢造成的批量不良風險,降低質檢人員的作業負荷。

德國聯邦政府于2012年7月正式公布《調解法》(全名為《推進調解及其他裁判外糾紛解決程序法》),將調解作為裁判外糾紛解決的重要方式。對該法以及德國行政法院司法實踐進行比較借鑒,對我國構建行政訴訟調解制度大有裨益。

硬件布置方案

系統的硬件部署要在現有沖壓線上增加,并盡可能減少對現有生產線的改造,故沿用了現有沖壓線的自動化方案(機械臂、傳送皮帶),在此基礎上通過在零件傳送路徑上布置8組攝像頭和LED光源(俯視、前視、后視、側視各2 組),實現對在線零件的圖像采集,如圖3 所示。

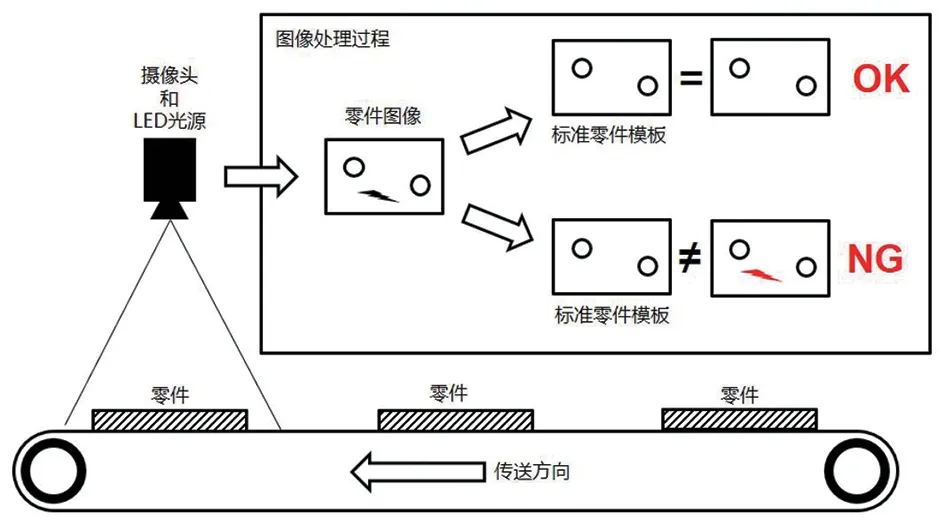

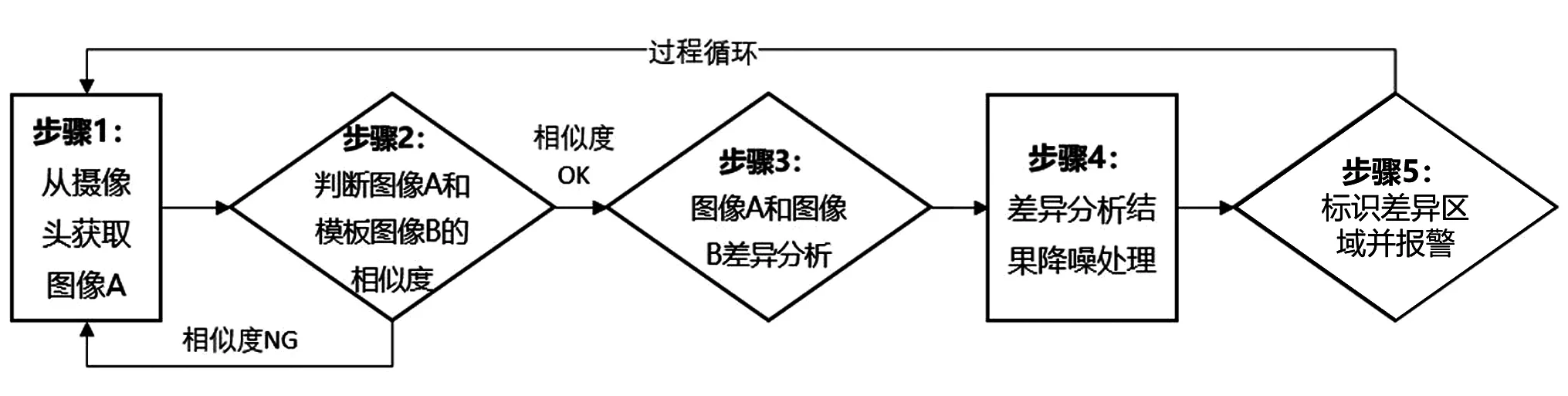

沖壓零件通過機械臂放置到傳送皮帶上,依次經過攝像頭拍攝點,零件的位置、角度是一種有序排列,如圖4 所示。根據這個特點,開發一種圖像處理程序,以一組合格的零件圖像為模板,將攝像頭拍攝到的圖片和模板對比,存在差異的位置判斷為缺陷,實現開裂、多(少)孔、材料劃傷夾雜等品質缺陷的識別。檢測程序的主要流程如圖5 所示。

檢測方案

語言范疇化的擴展過程實際上是人對于世界和語言本身的認知的體現,因此概括來說它的基本途徑就是在語義上從具體到抽象,語用上從客觀報道到主觀表達。宗守云(2007)通過分析“副”對名詞性成分選擇的范疇化的基本途徑可概括為下圖,可以形象的反應出其從具體到抽象,客觀報道到主觀表達的過程,實質上也可以反應到語言范疇化的基本過程和途徑:

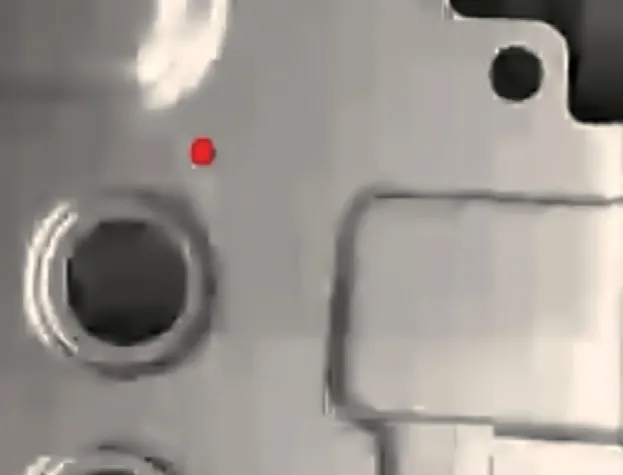

步驟4:差異的噪聲處理主要有兩步,首先設定一個灰度差的閾值為50,即如果兩個圖像的像素點灰度差值的絕對值小于等于50,則判定此像素點無差異。通過這一步驟,可以消除掉90%以上的噪點,如圖8 所示。此時,仍存在一些離散的噪點,主要處于零件反光的高亮區域邊界,或者零件的輪廓邊界,通過圖像的腐蝕和膨脹操作(卷積核為3×3 矩陣),對這些離散的差異點有很好的過濾作用,同時保留了連成區域的差異位置,如圖9 所示。

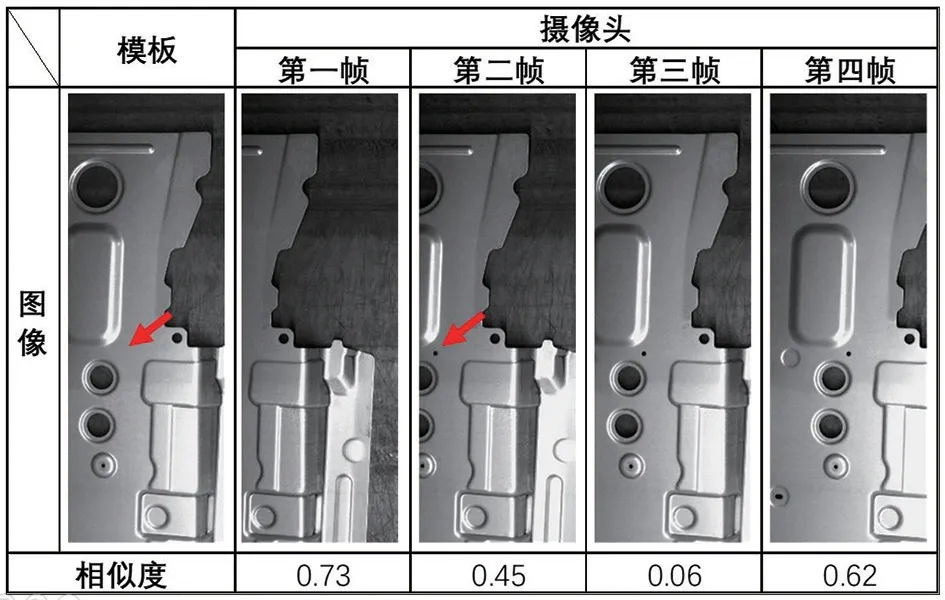

步驟1 ~步驟2:程序對每一幀的圖片和模板圖片進行相似度分析,得到一個區間在[0.0,1.0]范圍的計算結果,0 表示完全一樣,1 表示兩張圖像完全不同。程序會選擇相似度最小值的圖片,進入到下一個計算步驟。

談起沃爾沃的設計,從事設計工作的唐曉龍總是滔滔不絕,他和俱樂部中的老前輩們一樣對經典的沃爾沃情有獨鐘,但同時也對沃爾沃全新車型的北歐設計愛不釋手。一輛出廠于2001年的沃爾沃V70是唐曉龍如今的座駕,而他也向我透露他的下一輛車會是全新V90 Cross Country或者全新S90。

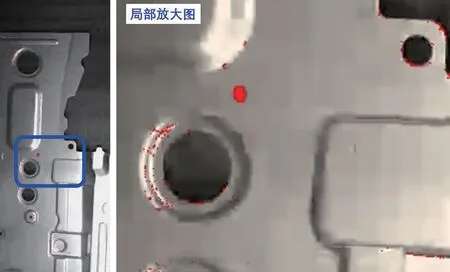

步驟3:模板圖片和攝像頭圖片進行差異分析,兩個圖片灰度值不一樣的像素點用紅色高亮表示出來,如圖7 所示。由于攝像頭感光元件噪點、環境光源差異、機械振動等原因影響,兩個圖片雖然肉眼識別無明顯差異,但在計算機內存中很多像素點的灰度值還是有差異,需要過濾掉這些噪聲干擾,才能將兩個圖片真實的差異點凸顯出來。

檢測過程是一個采集攝像頭圖像并進行圖像處理(基于開源計算機視覺和機器學習軟件庫OpenCV 的圖像處理)的過程,計算機所處理的圖像,其實是一個由一系列范圍在[0,255]區間的灰度值組成的二維矩陣。下面以一個前地板零件的檢測過程為案例,對檢測過程和效果進行說明,為了驗證識別效果,模板圖片比實際零件少了一個孔,如圖6 紅色箭頭位置所示。

綜上所述,中藥補腎活血湯聯合西藥治療早期糖尿病腎病療效確切,促進患者臨床癥狀緩解,控制炎癥反應,減少尿蛋白,值得推廣。

步驟5:紅色高亮位置準確的標識了零件和模板圖片的差異區域,程序根據分析結果報警,如果無差異區域,則認為零件無缺陷。

運行效果

在生產線安裝兩個500 萬像素的黑白高速攝像頭(俯視)、藍色LED 平面光源,對經過的零件進行圖像采集,軟件系統以0.03 秒/幀的運算速度進行檢測分析,如圖10 所示,能夠準確分析出半徑尺寸在R3mm以上的有色差缺陷,能夠覆蓋沖壓常見的開裂、多(少)孔、材料夾雜等缺陷,對大部分零件具備較高的查全率和準確率。