一種固態發酵罐系統生產食醋的探索

田冉,李長江,郭會明,洪厚勝2,*

(1.南京工業大學 化學與分子工程學院,南京 211816;2.南京工業大學 生物與制藥工程學院,南京 211816;3.南京匯科生物工程設備有限公司,南京 210009)

食醋不僅是提升味覺的調味汁[1-2],也是藥食同源的調味品[3-4]。目前食醋企業仍采用傳統生產工藝:先用蒸煮設備蒸熟原料,再拌曲制醋醅發酵,之后通過人工翻醅供氧與調節溫度,最后將醋醅運至淋醋池淋醋。整個發酵體系敞開,其中的酒精和揮發性酸易揮發,發酵過程代謝釋放出的氣體極易污染環境;生產過程勞動強度大,占地面積大,食品安全很難保證,成本很難控制[5]。為彌補傳統固態法釀醋的上述缺陷,實現食醋固態釀造的自動化:機械化進出固態料,管道化進出液態料,自動控溫淋醋,在線監測發酵過程中的溶氧、溫度、濕度、酒度、酸度,并集中收集尾氣,本文對體積3 m3和40 m3兩種規格的轉鼓式連續發酵罐系統進行了食醋發酵探索。在前道設備中進行酒精發酵,在新開發的轉鼓式固態發酵罐中進行食醋發酵、熏醅、淋醋[6]。

1 材料與方法

1.1 材料與試劑

大米、稻殼:南京新貴米業有限公司;麩皮:宿遷市龍鴿麥粉股份有限公司;大曲:河北容城縣恒潤酒曲廠;260000 U/mL葡萄糖淀粉酶:寧夏夏盛實業集團有限公司;40000 U/g高溫淀粉酶:江蘇銳陽生物科技有限公司;活性干酵母:安琪酵母股份有限公司;活性醋酸菌:山東和眾康源生物科技有限公司。

1.2 設備與儀器

本研究利用南京匯科生物工程設備有限公司設計的轉鼓式固態發酵罐進行實驗驗證[7],設備結構示意圖見圖1。

圖1 40 m3固態發酵罐示意圖

1.3 實驗工藝與方法

實驗工藝流程圖見圖2。

圖2 實驗工藝流程簡圖Fig.2 The process flow chart of experiment

1.3.1 原料的選擇和處理

原料選擇經過篩選的優質碎米、大葉麩皮、長葉稻殼、麩皮以及全小麥制作的大曲。碎米要經過粉碎機粉碎至細度達到30目以上,大曲需經過粉碎機粉碎。

1.3.2 調漿液化和糖化

將粉碎后的大米,用水調成漿液,加入淀粉酶攪拌升溫使原料充分吸水膨脹,再將調漿后的漿液加熱升溫到100 ℃,保溫1 h,碘試無藍色后表明液化完全,開始降溫。待溫度降至60 ℃時,停止降溫,向料液中加入乳酸,調節pH。然后加入糖化酶和大曲,保溫糖化2 h后,降溫32 ℃備用。在料液糖化的過程中,向酵母活化罐中加入適量的水再升溫到35 ℃,在糖化結束前30 min,加入釀酒干酵母活化30 min。再將活化后的酵母液以及調節好pH的料液打入酒精發酵罐開始酒精發酵。

1.3.3 酒精發酵

在料液都打入酒精發酵罐后,通入空氣攪拌促進酵母的生長繁殖。發酵過程中調節物料的溫度在32~35 ℃之間,同時在發酵24 h后,開啟空氣攪拌,防止物料降沉。酒精發酵過程持續5~6 d,酒精發酵后讓其自然降溫。

1.3.4 食醋的固態發酵

將麩皮、稻殼拌勻后加入固態發酵罐,再泵入酒醪,混勻后接入醋酸菌種在固態發酵罐中固態發酵,直到醋醅中酒精完全轉化為醋,再熏醋與淋醋。

1.3.5 食醋的出品

經過淋醋之后,將醋泵入煮缸,加熱至沸騰后,保持微沸2 h。再將煎好的醋打入儲存罐存放,陳釀至少2個月。待陳釀到期后,將醋液經過膜機過濾,過濾后的樣品再經過抽樣檢測。

1.4 理化指標測定方法

1.4.1 酒精含量的測定

參考國標GB 5009.225-2016。

1.4.2 總酸度的測定

參考國標GB/T 12456-2008。

1.4.3 還原糖含量的測定

參考國標GB 5009.7-2016。

1.4.4 不揮發酸含量的測定

參考國標GB 18187-2000。

1.5 數據的處理和分析

繪圖通過Origin 9.1軟件完成。

2 實驗結果與分析

2.1 固態發酵罐食醋發酵過程中氧含量和溫度變化

2.1.1 3 m3食醋固態發酵罐氧氣含量的變化

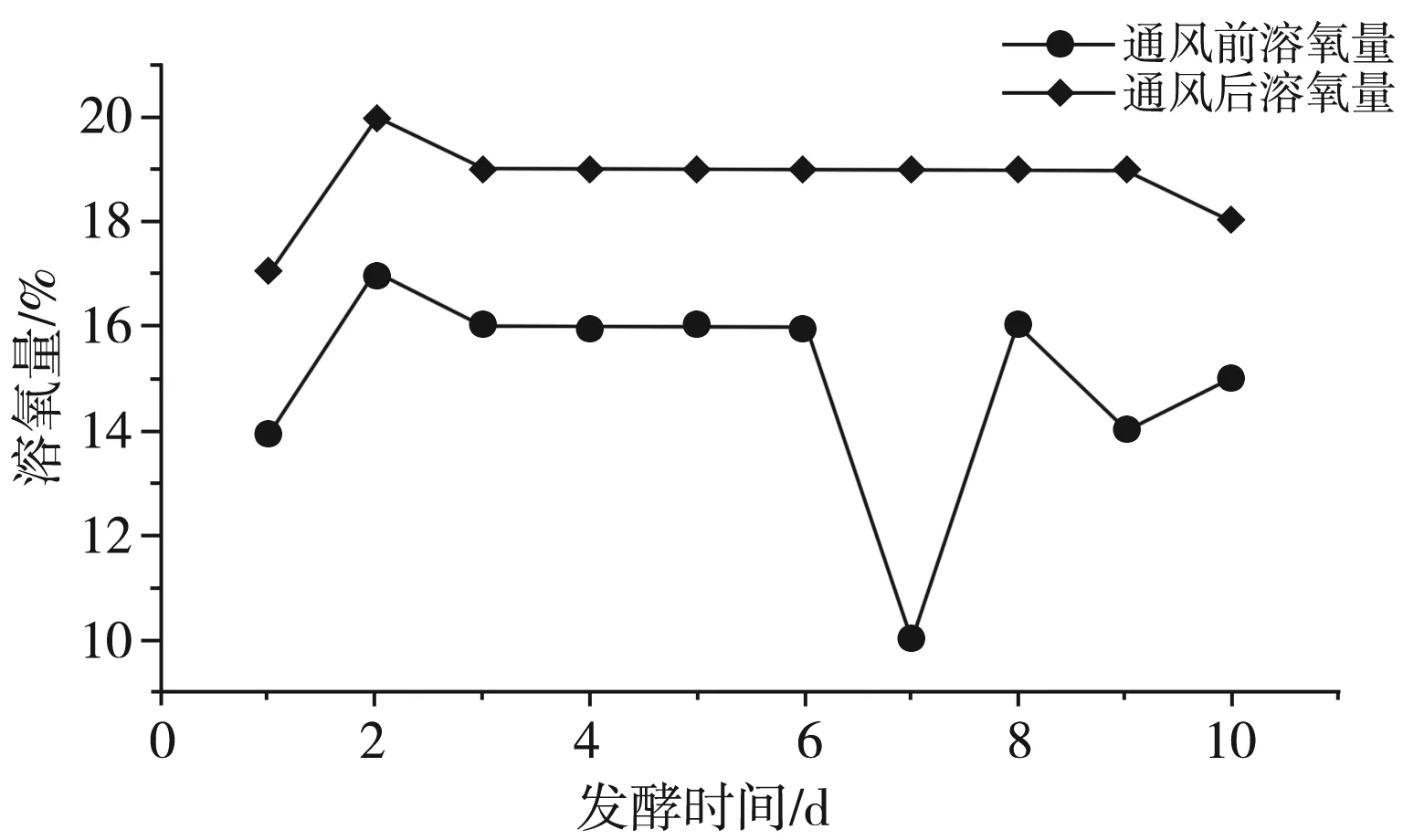

圖3 3 m3固態罐中溶氧量變化

由圖3可知3 m3食醋固態發酵罐通風前后氧氣含量的變化情況,醋酸發酵經歷了10 d,在醋酸發酵的3~6 d,通風前的溶氧量都是不變的,在通風后溶氧量有所上升,此時是醋酸發酵的旺盛期,醋酸菌需要氧氣來氧化乙醇產生醋酸,在第7天時,溶氧量達到了最低。傳統的醋酸發酵多采用開放式固態發酵工藝,需要人工翻醅來增加醋醅中的氧含量,但3 m3食醋固態發酵罐不需要人工翻醅,發酵罐通過通風來實現溶氧量的變化。

2.1.2 3 m3食醋固態發酵罐實時溫度變化情況

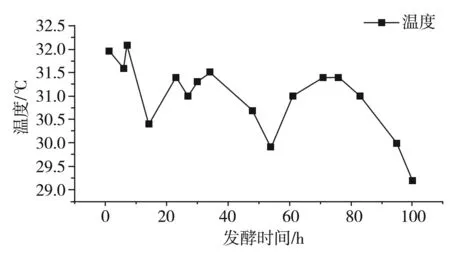

圖4 3 m3固態罐中醋酸發酵過程溫度變化Fig.4 Changes in temperatures during acetic acid fermentation in 3 m3 solid-state tank

由圖4可知3 m3食醋固態發酵罐發酵過程中的溫度變化趨勢,溫度是固態發酵中的重要參數之一,它的變化趨勢可以指示發酵效率和產品品質。圖4中選取了某批次醋酸發酵過程中100 h之內溫度的變化。醋酸發酵時,溫度是一直在變化的,醋酸菌最適的生長溫度是28~30 ℃,故溫度維持在30 ℃左右。當溫度升高時,固態發酵罐通過循環水和通氣閥來降溫;當溫度降低時,固態發酵罐通過旋轉和加熱來升溫,使溫度處于醋酸菌生長及代謝的最適溫度內。

2.2 食醋發酵過程重要理化參數的變化

2.2.1 固態發酵罐食醋發酵過程中重要理化參數的變化趨勢

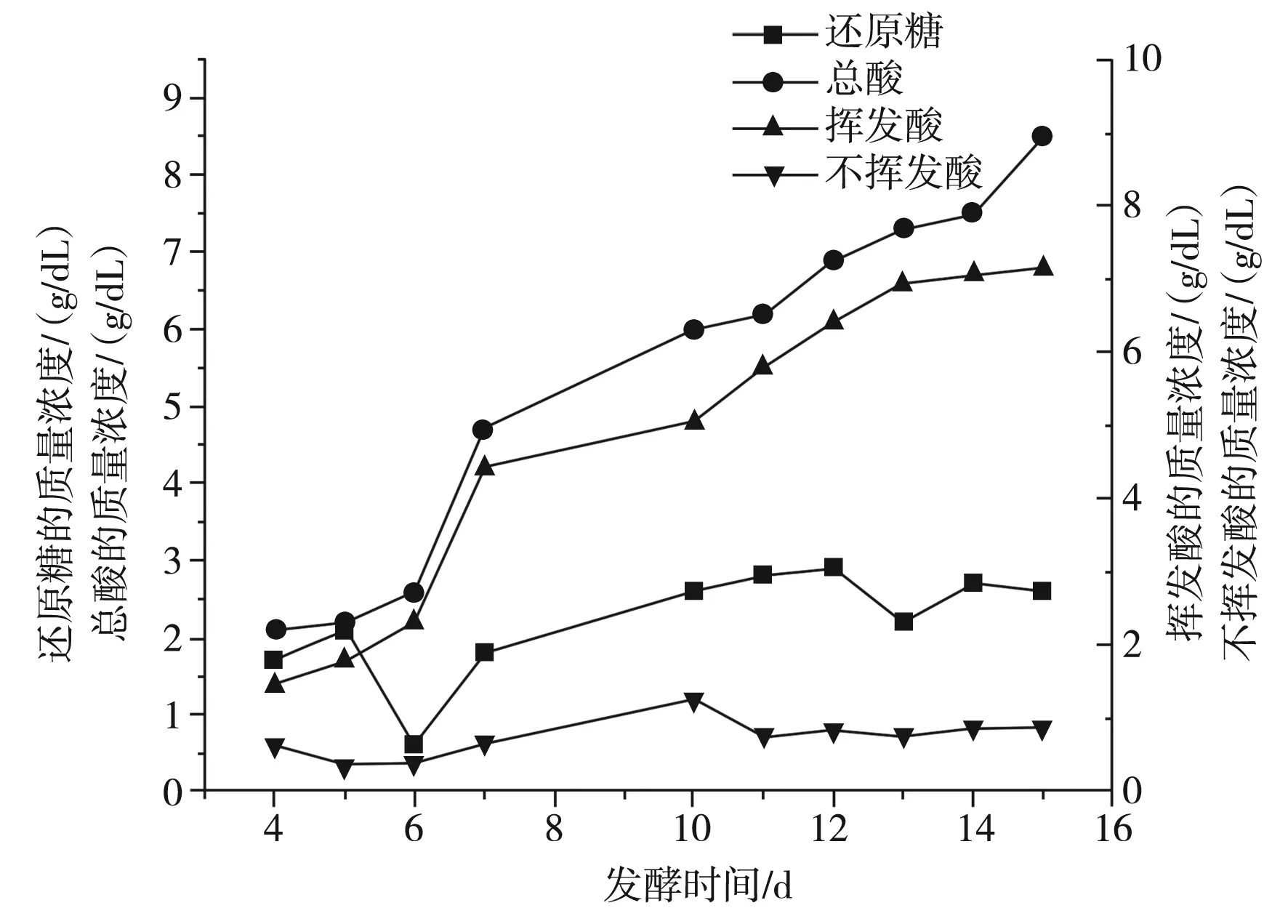

40 m3固態發酵罐第3批發酵實驗過程理化參數變化趨勢見圖5。

圖5 固態罐發酵過程中理化參數變化趨勢Fig.5 Change trend of physical and chemical parameters in solid-state tank fermentation process

由圖5可知,發酵前7 d總酸含量從2.6 g/dL上升至6.0 g/dL,之后緩慢上升到8.5 g/dL,發酵前期,醋酸菌因為原料充足而生長旺盛,故酸度增長較快,后面隨著發酵的進行,營養物質在不斷地減少,而且生成的乙酸和其他有機酸不斷積累,使總酸含量緩慢上升。

還原糖含量呈緩慢上升的趨勢,但在發酵第6天快速下降到0.6 g/dL,在第6天之后呈緩慢上升的趨勢,該趨勢與王超等[8]研究鎮江香醋的發酵過程中還原糖的變化一致。醋酸發酵是一個多種微生物和酶系作用的結果,在發酵前期還原糖被轉化成乙醇,所以還原糖的含量迅速降低。在醋酸發酵階段,淀粉酶和糖化酶會將稻殼和麩皮中的淀粉水解成還原糖,故還原糖含量有一個升高的階段,但是由于酸度的升高可能會抑制醋醅中的一些微生物,造成了還原糖利用緩慢。

食醋中的揮發酸和不揮發酸都呈緩慢上升趨勢,該趨勢與衡小成等[9]研究川南麩醋的發酵過程中不揮發酸和揮發酸的含量變化是一致的。食醋中揮發酸主要是乙酸,還有少量的丙酸、丁酸和戊酸等[10-11],揮發酸在發酵前期隨著醋酸菌大量繁殖而不斷上升。食醋中不揮發酸主要是乳酸,在前期先下降之后緩慢上升,這與固態發酵的工藝有關,前期由于翻醅增加了醋醅中的含氧量,使乳酸菌的繁殖受到限制;后期隨著醋酸菌的迅速繁殖,醋醅底部的乳酸開始堆積,不揮發酸緩慢上升。

2.2.2 固態發酵罐食醋發酵過程中酒精度和酸度變化趨勢

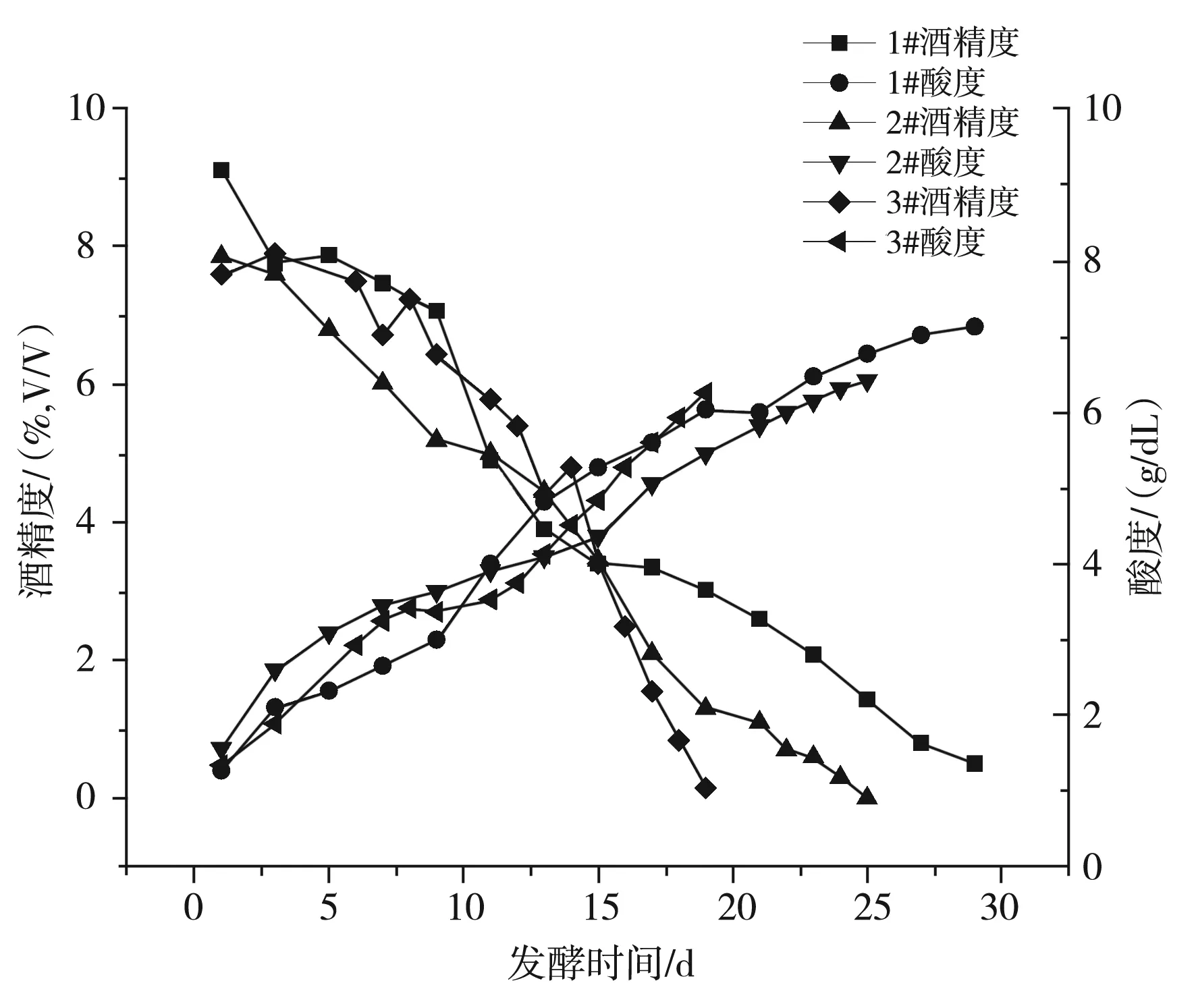

圖6 3 m3固態罐中酒精度和酸度變化Fig.6 Changes of alcohol degree and acidity in 3 m3solid-state tank

由圖6可知,3 m3固態發酵罐食醋發酵周期約為10 d,第1批和第2批發酵第10天酒精度已低于0.5%(V/V),第3批發酵第16天酒精度已低于0.5%(V/V),第4批發酵第8天酒精度已低于0.5%(V/V),其中第3批發酵周期延長,是因為采用了液態種子發酵。總體來說,3 m3固態發酵罐生產周期穩定,工藝基本成熟。第1批發酵終止時,酸度為7.3 g/dL;第2批發酵終止時,酸度為7.2 g/dL;第3批發酵終止時,酸度為6.96 g/dL;第4批發酵終止時,酸度為6.1 g/dL。在發酵的第2~3天,酒精度略有增加,酸度增加緩慢,這是因為酵母菌尚有活力,麥麩中淀粉被大曲糖化劑降解成酵母能利用的糖,隨后酵母因糖分耗盡而活力減弱,充分的氧氣與酒精原料使醋酸菌大量增殖,酒度降低,酸度上升。發酵的第4~8天,醋酸增長速率較快;第10天左右,酒精轉化基本完成,加鹽終止發酵。

圖7 40 m3固態罐中酒精度與酸度變化Fig.7 Changes of alcohol degree and acidity in 40 m3 solid-state tank

由圖7可知,40 m3固態發酵罐第1批發酵周期為25 d,第2批發酵周期為19 d,第3批發酵周期為23 d。可以看出隨著工藝過程的不斷優化,固態發酵罐完成酒精向醋酸徹底轉化的時間逐漸縮短,固態罐生產效率越來越高。第1批發酵終止時,酒度<0.5%(V/V),酸度6.89 g/dL;第2批發酵終止時,酒度無法檢出,酸度為6.06 g/dL;第3批發酵終止時,酒度<0.5%(V/V),酸度為6.3 g/dL。

2.3 固態發酵罐食醋發酵過程中的生物轉化效率

2.3.1 3 m3固態發酵罐食醋發酵過程中的投料與產品

表1 3 m3固態發酵罐第1批淋醋結果

由表1可知,3 m3固態發酵罐第1批經過了10次淋醋,最終淋出42.83 kg的純醋酸。

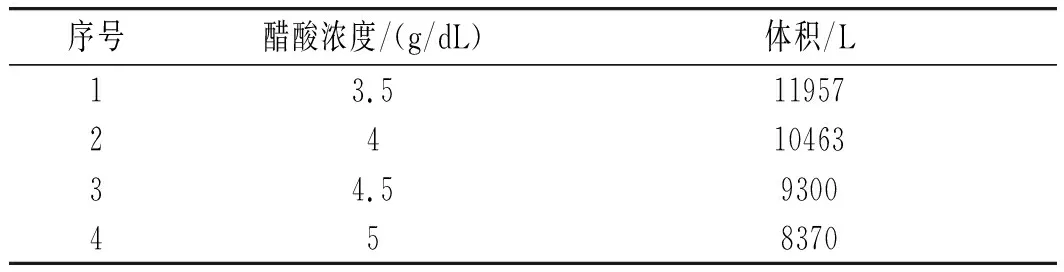

表2 42.83 kg純醋酸換算成不同濃度食醋的容積Table 2 The volume of 42.83 kg pure acetic acid converted into vinegar with different concentration

由表2可知,第1批3 m3固態發酵罐中主糧投料90 kg大米,實際淋醋得到42.83 kg的純醋酸,換算成濃度3.5 g/dL的食醋總容積為1224 L。

2.3.2 40 m3食醋固態發酵罐淋醋結果

表3 40 m3固態發酵罐第1批淋醋結果

由表3可知,40 m3固態發酵罐第1批經過了15次淋醋,最終淋出418.5 kg的純醋酸。

表4 418.5 kg純醋酸換算成不同濃度食醋的容積Table 4 The volume of 418.5 kg pure acetic acid converted into vinegar with different concentration

由表4可知,第1批40 m3固態發酵罐發酵主糧投料1200 kg大米,實際淋醋得到418.5 kg純醋酸,換算成濃度3.5 g/dL的食醋總容積為11957 L。

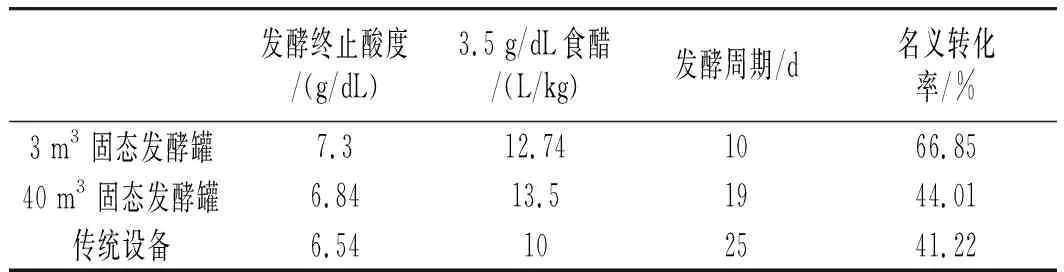

2.4 本文固態發酵罐與目前食醋釀造設備對比

本文固態發酵罐食醋發酵探索采用“前液后固”工藝,選取山東富氏食品有限公司某批次實際生產數據與本文固態發酵罐食醋發酵進行對比。

實際生產數據為:食醋釀造時長25 d,產品食醋濃度以3.5 g/dL計,每千克主原料可得到10 kg食醋,1.5 m×23.7 m×0.6 m長條形水泥池經防腐用于固態發酵,每批產醋量18000 kg。

表5固態發酵罐與傳統設備的對比

由表5可知,與傳統生產設備相比,3 m3和40 m3食醋固態發酵罐的單位主原料產醋量均有提升,且容積越大,生產時間越長,單位主原料產醋量越高。3 m3食醋固態發酵罐的生產周期小于傳統設備的1/2,40 m3食醋固態發酵罐的生產周期約為傳統設備的2/3。最終出醋的酸度有所提升,傳統設備為6.54 g/dL,3 m3食醋固態發酵罐為7.3 g/dL,40 m3食醋固態發酵罐為6.84 g/dL。出品率比傳統設備有所提高,主糧轉化率也有所提升,3 m3食醋固態發酵罐的轉化率為66.85%,40 m3食醋固態發酵罐的轉化率為44.01%,比傳統設備的轉化率41.22%要高,這可以說明副產物減少,純培養的程度有所提升。經過進一步的工藝優化,固態發酵罐的生產能力還有很大的提升空間。

3 結論

通過3 m3和40 m3食醋固態發酵罐釀造食醋的實驗,以及對固態發酵系統中的基本理化指標進行監測,得出了如下結論:

13 m3固態發酵罐醋酸固態發酵周期在10 d左右,若用液態種子,發酵周期則會延長;3 m3固態發酵罐中投入90 kg大米主糧,產純醋為42.83 kg,換算成濃度3.5 g/dL的醋總量為1224 L。

40 m3固態發酵罐發酵周期20 d左右,若采用三化罐發酵酒后,發酵周期縮短為19 d,轉化速率加快;40 m3固態發酵罐中投入1200 kg大米主糧,產純醋為418.5 kg,換算成濃度為3.5 g/dL的食醋總量約11957 L。

以上兩種不同體積的臥式滾筒固態發酵罐系統在用于食醋固態發酵實驗過程中,可對發酵過程進行自動控溫,對醋醅的含氧量進行監測和控制,從而給醋酸菌營造良好的生長環境。此外固態發酵罐系統密閉的空間創造了良好的衛生環境,同時穩定了食醋的質量,有望解決傳統固態釀造產品質量波動,食品衛生安全無保障、工人勞動環境差、廠房易腐蝕等問題。研究結果為機械化與自動化釀造固態醋提供了理論基礎和數據參考,下一步將優化該固態發酵過程,提高機械化釀造固態醋的風味。