汽油發電機驅動的熱泵干燥系統制熱性能仿真*

趙星辰,馮榮, 2,李旭杰,李澤泉,崔紅, 2,孟欣, 2

(1.陜西理工大學機械工程學院,陜西漢中,723001;2.陜西省工業自動化重點實驗室,陜西漢中,723001)

0 引言

干燥是農特產品收獲后必要的處理加工環節,其目的是為了在保證品質的前提下去除多余的水分,使農特產品便于加工、貯藏和運輸;干燥能耗占我國工業能耗的12%~20%[1-4]。熱泵干燥技術由于具有高效節能、干燥品質高、污染小、自動化程度高等優勢,在農特產品干燥中得到廣泛應用[5-9]。但目前包括熱泵干燥室在內的干燥設備,建立在固定地點并遠離農特產品產地,未干燥的農特產品因體積大、易損壞不便運輸,如果能對農特產品就地干燥,可以減小產品干燥損失。

對農特產品就地干燥需要一種能獨立運行的干燥設備,為此國內學者對由燃油發電機驅動的熱泵干燥系統進行了初步探索,其研究主要集中于熱泵流化床干燥系統。向飛等[10]提出一種由柴油發電機驅動的熱泵干燥系統,樣機試驗表明,設備在設計工況下運行時,平均熱泵性能系數為4.66,除濕能耗比可達3.08 kg/(kW·h)。為了使干燥設備能夠進行跨區域移動作業,向飛等[11-12]提出一種可以安裝在5 t貨車車斗底盤的移動式熱泵流化床谷物干燥機,結果表明,在設計工況下,熱泵性能系數為4.37,除去1 kg水的柴油消耗量為0.081 kg。流化床干燥適用于玉米、小麥等顆粒狀產品,但由于會使干燥對象劇烈運動,不適用木耳、香菇等高附加值農產品。為保證干燥質量,干燥木耳、香菇時應采用平行流廂式干燥室。

為了對高附加值農特產品就地干燥,本文提出了一種由汽油發電機驅動的熱泵干燥系統,建立了系統仿真模型,對系統制熱性能進行仿真計算,以期為系統的優化設計和實際運行提供理論指導。

1 系統組成及工作原理

圖1為汽油發電機驅動的熱泵干燥系統的原理圖。系統由汽油發電機、熱泵機組、尾氣換熱器、空氣回熱器、廂式干燥室、風機、閥門等組成。汽油發電機用于驅動用電設備。

系統的工作原理是:低溫低壓的液相制冷劑在蒸發器中從空氣吸熱后轉變為氣相制冷劑,并被壓縮機吸入,壓縮至冷凝壓力后成為高溫高壓的氣相制冷劑,之后進入冷凝器放熱給空氣,成為液相制冷劑并經過膨脹閥節流后進入蒸發器完成循環。

本系統以空氣作為干燥介質,根據干燥需要有升溫和排濕兩種工作模式。當干燥室出口空氣相對濕度小于60%時,選用升溫模式,如圖1(a),此時閥1和閥3關閉,閥2和閥4打開,干燥空氣為閉式循環,從干燥室流出的空氣依次經冷凝器和尾氣換熱器加熱后進入干燥室工作;當干燥室出口空氣相對濕度大于60%時,空氣相對濕度過高使干燥效率降低,需選用排濕模式,如圖1(b),此時閥1和閥3打開,閥2和閥4關閉,干燥空氣為開式循環,環境空氣經蒸發器降溫除濕后,首先與由干燥室排出的高溫濕空氣在空氣回熱器中換熱,回收其中的部分熱量,提高能源效率,再依次經過冷凝器和尾氣換熱器加熱后進入干燥室工作,從干燥室排出的空氣在空氣回熱器放熱后再排出。

(a)升溫模式

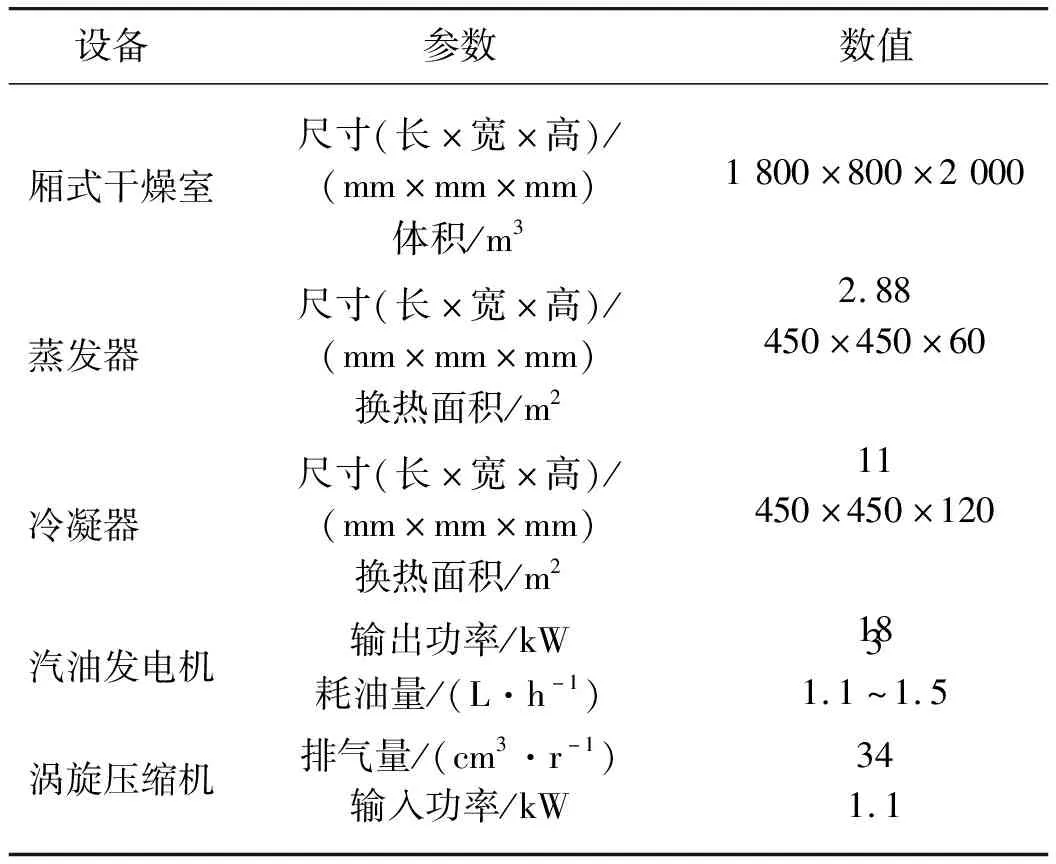

本系統有兩種工作模式,具有操作簡便、快速升溫和能回收干燥室出口廢熱等特點,兼具開式和閉式干燥系統的優勢,此外還利用了尾氣余熱。選取福田祥菱M2貨車為系統的載體,根據廂式干燥裝置設計方法[13],設計出系統各部件的主要參數如表1。系統采用R134a作為制冷劑。

表1 系統各部件的主要參數

2 熱泵干燥系統數學模型

2.1 熱泵機組模型

2.1.1 壓縮機模型

制冷劑質量流量[14]

mcm=n1λVs/(60v1)

(1)

式中:v1——壓縮機吸氣比容,m3/kg;

n1——壓縮機轉速,r/min;

Vs——壓縮機理論排氣量,34.0 cm3/r;

λ——輸氣系數,取0.95。

壓縮機輸入功率[14]

(2)

式中:Ps——壓縮機的吸氣壓力,Pa;

Pd——壓縮機的排氣壓力,Pa;

m——制冷劑的多變指數,對R134a取1.18;

η——電效率。

2.1.2 冷凝器和蒸發器模型

蒸發器的模型與冷凝器基本相同。冷凝器模型包含過熱器、兩相區和過冷區。蒸發器模型包含過熱區和兩相區。hr1,hr2指冷凝器或蒸發器微元管制冷劑進、出口焓值,ha1,ha2指冷凝器或蒸發器微元管外空氣進、出口焓值[15-17]。

制冷劑側流動換熱方程[18]

Qr=mcm(hr1-hr2)=αiAi(Tw-Trm)

(3)

式中:Qr——冷凝器放熱量,kW;

αi——制冷劑側表面傳熱系數,W/(m2·K);

Ai——管內表面積,m2;

Tw——管內壁溫度,℃;

Trm——制冷劑側平均溫度,℃。

空氣側換熱方程[18]

Pcond=ma(ha1-ha2)=ξQr

(4)

式中:ma——空氣的流量,kg/h;

ξ——漏熱系數,取0.9。

微元導熱方程[18]

Qr=UrAr(Trm-Tam)

(5)

式中:Ur——冷凝器總表面傳熱系數,W/(m2·K);

Ar——冷凝盤管外表面積,m2;

Tam——空氣的平均溫度,℃。

微元長度方程[18]

(6)

式中:dr——冷凝盤管外徑,m。

2.1.3 膨脹閥模型

能量方程[19]

h1=h2

(7)

式中:h1——膨脹閥進口焓值,kg/kJ;

h2——膨脹閥出口焓值,kg/kJ。

流量特征方程[19]

(8)

(9)

式中:mth——膨脹閥的質量流量,kg/h;

A0——閥孔的最小流通面積,m2;

ρin——閥進口制冷劑密度,kg/m3;

ΔP1——閥孔前后壓差,Pa;

Cv——膨脹閥的流量系數;

v——出口制冷劑比容,m3/kg。

2.1.4 制冷劑充注量模型

分別計算各部件的制冷劑充注量,相加后得到總充注量[20]。

制冷劑充注量[20]

Mcharge=Mcom+Mr+Me+Mth+Mpip

(10)

式中:Mcom——壓縮機中制冷劑質量,kg;

Mr——冷凝器中制冷劑質量,kg;

Me——蒸發器中制冷劑質量,kg;

Mth——膨脹閥中制冷劑質量,kg;

Mpip——連接管道內制冷劑質量,kg。

2.2 其余部件模型

尾氣余熱制熱量

Pex=ηcrQer=m2Cpa(t2-t1)

(11)

式中:Qer——排氣余熱功率,kW;

ηcr——尾氣熱量的利用率,0.8;

Cpa——空氣的比熱容,kJ/(kg·℃);

m2——流經尾氣換熱器的空氣流量,m3/h;

t2——流經尾氣換熱器空氣的進口溫度,℃;

t1——流經尾氣換熱器空氣的出口溫度,℃。

空氣回熱器制熱量[21]

Pair=m4Cpa(t6-t5)

(12)

式中:m4——流經空氣回熱器空氣的空氣流量,m3/h;

t6——流經空氣回熱器空氣的進口溫度,℃;

t5——流經空氣回熱器空氣的出口溫度,℃。

2.3 干燥室內的傳熱傳質過程

在干燥室內,高溫干燥空氣與干燥對象相接觸,進行熱質交換,將熱量傳給濕物料,使物料中的水分蒸發,達到干燥的目的。在干燥過程模擬中,主要考慮的是熱平衡方程和質量平衡方程。在模擬計算時,將干燥對象視為由許多薄層組成,每一個薄層視為一個節點,分別計算每一個薄層的水分和溫度,以及流經干燥空氣的溫度和含濕量[22-24]。

2.4 熱泵系統的性能指標

除濕耗油比

SDC=m1/W0

(13)

式中:SDC——除濕耗油比;

W0——熱泵系統消耗的汽油質量,kg;

m1——干燥過程中除去水的質量,kg。

3 仿真模型求解方法

本文通過整合壓縮機、蒸發器、冷凝器、膨脹閥、汽油發電機等部件的模型,建立了汽油發電機驅動的熱泵干燥系統、制冷劑充注量、干燥室內傳熱傳質等模型,并作以下假設:(1)在熱泵循環過程中,忽略制冷劑的熱損失和壓降;(2)膨脹閥的節流損失不計;(3)壓縮機的壓縮過程視為等熵壓縮;(4)將干燥空氣吸收濕物料的過程視為絕熱等焓過程;(5)干燥過程的空氣熱損失不計。

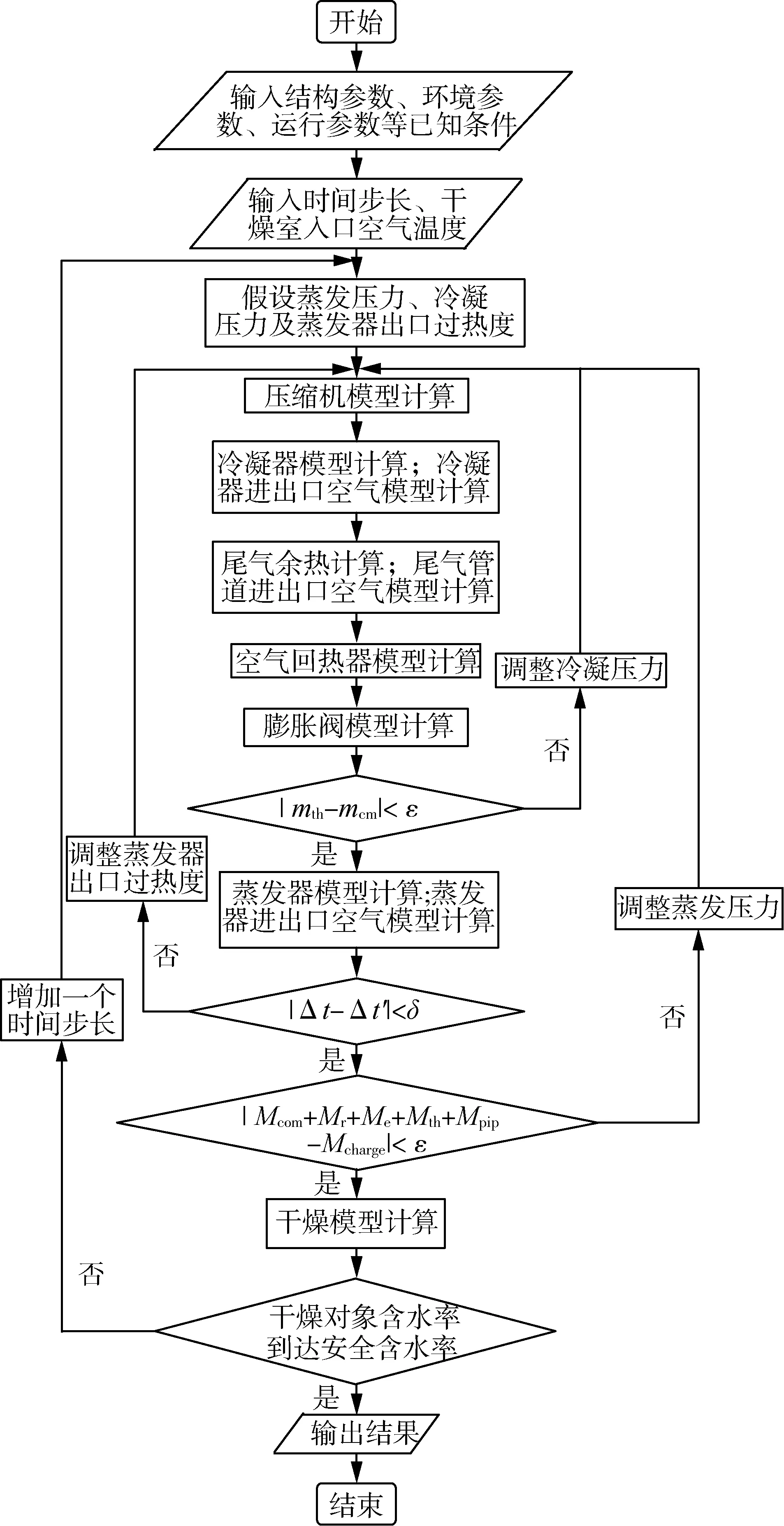

5月是漢中地區黑木耳主要收獲時期,因此選擇2021年5月1日04:00—21:00和2021年5月1日16:00—5月2日09:00兩個時段的氣象參數為本系統運行的環境條件,模擬干燥對象為50 kg鮮黑木耳。圖2為仿真程序的算法流程圖。圖中,Δt,Δt′分別是蒸發器出口過熱度計算值和假設值,℃;ε和δ指收斂精度,分別為0.000 1和0.1[25]。

圖2 仿真程序算法流程圖

4 結果與討論

4.1 環境參數和系統工作模式

圖3為仿真時段內環境溫度和相對濕度的變化情況。可以看出,第一時段初始溫度為11 ℃,至840 min時升高至24 ℃,然后緩慢下降至17 ℃,環境相對濕度為38%~73%,變化趨勢與溫度相反。第二時段初始溫度為24 ℃,在100 min后由25 ℃持續下降至800 min 的11 ℃,然后升高至16 ℃;環境相對濕度持續從初始時的47%升至最終的72%。

圖3 仿真期間環境溫濕度

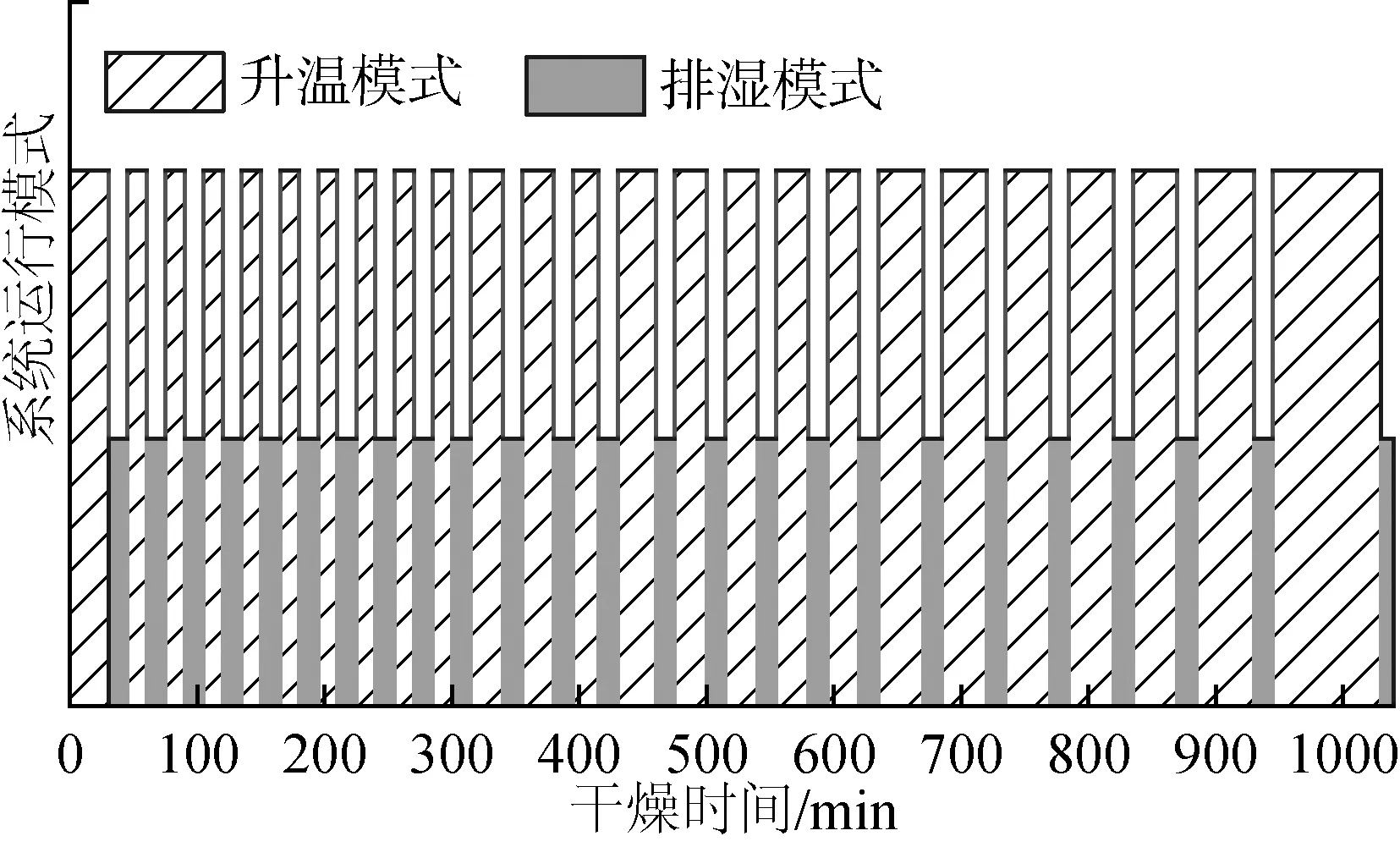

圖4和圖5為第一時段和第二時段工作模式的切換情況。第一時段初始升溫持續時長為15 min,在干燥過程中,升溫持續時長從15 min增至80 min;第二時段初始升溫持續時長為10 min,之后逐漸從10 min增至80 min。在兩個時段,排濕持續時長變化較小。造成該現象的原因是干燥初期,干燥的主要是非結合水,干燥速率較快,因此升溫持續時長較短;而在干燥后期,干燥的主要是結合水,干燥速率較慢,因此系統升溫持續時長增加。當干燥時間為0~300 min時,第二時段內環境空氣含濕量高于第一時段,干燥室出口空氣相對濕度更快達到設定值,當干燥時間為300~1 040 min 時,第一時段內環境溫度高于第二時段,空氣溫度較高時吸濕能力更強,因此干燥過程中第一時段升溫持續時長更長。

圖4 第一時段工作模式的切換情況

圖5 第二時段工作模式的切換情況

4.2 干燥室進出口溫濕度

圖6為第一時段干燥室進出口空氣溫度隨時間的變化情況。圖7為第二時段干燥室進出口空氣溫度隨時間的變化情況。可以看出,在兩個時段干燥室進出口空氣溫度總體趨勢為先下降后升高,升溫模式下干燥室進出口空氣溫度升高,排濕模式下干燥室進出口空氣溫度下降;當干燥時間為0~350 min時,第二時段的干燥室進出口溫度高于第一時段;當干燥時間為350~1 040 min時,第一時段的干燥室進出口溫度更高。這是由于在干燥初期,干燥速率很快達到最高值,之后逐漸減小,干燥室熱負荷較大,因此干燥室進出口空氣溫度下降;在干燥后期,干燥速率較慢,干燥室熱負荷減小,所以干燥室進出口溫度上升;當干燥時間為0~350 min時,第二時段環境溫度高于第一時段,之后第一時段環境溫度更高,由于環境溫度較高時,升溫模式下干燥室進口溫度更高,并且冷凝器的制熱量更高,因此干燥室進出口空氣溫度更高。

圖6 第一時段干燥室進出口空氣溫度隨時間的變化情況

圖7 第二時段干燥室進出口空氣溫度隨時間的變化情況

圖8為第一時段干燥室進出口空氣相對濕度隨時間的變化情況。圖9為第二時段干燥室進出口空氣相對濕度隨時間的變化情況。可以看到,干燥室內進出口相對濕度在干燥初期較高,在干燥后期下降;升溫模式下干燥室進出口相對濕度升高,排濕模式下干燥室進出口相對濕度下降。由于在干燥初期,干燥室內物料為含水率高的濕物料,物料水分蒸發使得干燥室進出口空氣相對濕度快速升高,使得干燥效率降低,因此系統升溫持續時長較短;隨著干燥的進行,物料含水率下降,水分蒸發速率降低,干燥室進出口空氣相對濕度升高較為緩慢,系統升溫持續時長增加。第二時段的環境含濕量比第一時段高,因此系統升溫持續時長較短,干燥室進出口相對濕度較低,由于系統需要頻繁排濕,因此干燥室進出口相對濕度比較穩定。

圖8 第一時段干燥室進出口相對濕度隨時間的變化情況

圖9 第二時段干燥室進出口相對濕度隨時間的變化情況

4.3 熱泵系統制熱功率和壓縮機耗電功率

圖10為第一時段系統各部件制熱功率、壓縮機耗電功率隨時間的變化情況。圖11為第二時段系統各部件制熱功率、壓縮機耗電功率隨時間的變化情況。壓縮機耗電功率隨時間的變化情況。由圖10至圖11可知,第一時段,冷凝器制熱量為2.3~3.2 kW,尾氣余熱制熱量為1.5~2.1 kW,空氣回熱器制熱量為0.25~0.79 kW,壓縮機功率為0.6~1.34 kW;第二時段,冷凝器制熱量為1.9~3.3 kW,尾氣余熱制熱量為1.5~2.2 kW,空氣回熱器制熱量為0.08~0.59 kW,壓縮機功率為0.79~1.4 kW。升溫模式下,系統制熱量和尾氣制熱量逐漸下降,壓縮機功率逐漸上升。

圖10 第一時段系統各部件制熱功率、壓縮機耗電功率隨時間的變化情況

圖11 第二時段系統各部件制熱功率、壓縮機耗電功率隨時間的變化情況

排濕模式下,系統制熱量和尾氣制熱量逐漸上升,壓縮機耗電量逐漸下降;干燥室出口空氣溫度越高,空氣回熱器的制熱量越大。這是由于升溫模式下,干燥室入口空氣溫度逐漸升高,冷凝溫度上升,因此冷凝器的制熱量下降,壓縮機的耗電量增加;尾氣換熱器入口空氣溫度升高使得尾氣換熱器溫差減小,所以尾氣余熱制熱量減小;排濕模式下,干燥室入口空氣溫度下降,冷凝溫度下降,因此冷凝器的制熱量下降,壓縮機的耗電量減小;此時尾氣換熱器入口空氣溫度較低,尾氣換熱器溫差較大,因此尾氣余熱制熱量較大。干燥室出口空氣溫度越高時,空氣回熱器進出口空氣溫差較大,因此空氣回熱器制熱量增加。在干燥時間為 0~350 min時,第二時段的環境溫度高于第一時段,因此第二時段的冷凝器制熱量高于第一時段,隨著干燥過程的進行,第二時段的環境溫度降低因此冷凝器制熱量下降。由于第一時段的干燥室出口空氣溫度高于第二時段,因此第一時段的空氣回熱器制熱量高于第二時段。

4.4 系統除濕耗油比

圖12為兩個時段除濕耗油比隨時間的變化情況。第一時段初始除濕耗油比為5.0,至170 min時升至7.5,之后下降至1.35。第二時段除濕耗油比初始值為4.5,并在170 min時升至最大值6.79,之后下降至1.5。在干燥初期,除水速率較高,因此除濕耗油比較高,在干燥中后期,除水速率下降,因此除濕能耗比下降。升溫模式下,干燥溫度較高,除水速率較高,因此除濕耗油較高;排濕模式下,干燥溫度較低,除水速率較低,因此除濕耗油比較低。在干燥時間為0~360 min 時,第一時段的干燥溫度高于第二時段,除水速率更大,因此第一時段的除濕耗油比更高;在干燥時間為360~1 040 min時,第二時段的系統耗電量大于第一時段,由于第二時段的系統耗電量更接近于汽油發電機額定功率,汽油發電機發電效率更高,系統耗油量較低,所以除濕耗油比更高。

圖12 兩個時段除濕耗油比隨時間的變化情況

5 結論

在2021年5月1日04:00—5月2日09:00的時間段內,仿真研究了汽油發電機驅動的熱泵干燥系統制熱性能,得到如下結論。

1)第一時段,冷凝器制熱量為2.3~3.2 kW,壓縮機功率為0.6~1.34 kW;第二時段,冷凝器制熱量為1.9~3.3 kW,壓縮機功率為0.79~1.4 kW。可以看出,冷凝器制熱量、干燥空氣的吸濕能力和系統升溫持續時長隨著環境溫度的提高呈現增加的趨勢,壓縮機耗電量隨著環境溫度的升高而下降;因此環境溫度較高時更有利于干燥作業。

2)第一時段,尾氣余熱制熱量為1.5~2.1 kW,空氣回熱器制熱量為0.25~0.79 kW;第二時段,尾氣余熱制熱量為1.5~2.2 kW,空氣回熱器制熱量為0.08~0.59 kW;第一時段除濕耗油比為1.35~7.5,第二時段除濕耗油比為1.5~6.79。升溫模式下,系統制熱量和尾氣制熱量逐漸降低,干燥室內溫濕度、壓縮機耗電量和除濕耗油比逐漸提高。排濕模式下,系統制熱量和尾氣制熱量逐漸上升,干燥室內溫濕度、壓縮機耗電量和除濕耗油比逐漸下降;干燥室出口空氣溫度越高,空氣回熱器制熱量越大;仿真結果表明,利用尾氣余熱和干燥室出口廢熱可以提高能源效率。升溫模式和排濕模式的切換,使系統兼具開式和閉式熱泵干燥系統的優勢。

3)仿真結果表明,汽油發電機驅動的熱泵干燥系統具有可行性,該系統能獨立運行,可安裝在貨車車廂內,隨貨車移動至干燥區域,顯著提高干燥設備的利用效率,解決農特產品生產區域就地干燥問題。