金屬多材料增材制造研究現狀與展望

郭照燦,張德海,何文斌,楊光露,2,李軍恒,付亮

金屬多材料增材制造研究現狀與展望

郭照燦1,張德海1,何文斌1,楊光露1,2,李軍恒1,付亮1

(1. 鄭州輕工業大學 機電工程學院,鄭州 450002;2. 河南中煙工業有限責任公司南陽卷煙廠,河南 南陽 473007)

當代社會對產品的功能及性能的要求越來越高,苛刻的使役條件要求零件具有功能耦合、多環境適應的能力。金屬多材料增材制造技術相比傳統制造技術具備更大的優勢,在航空航天、汽車工業、電力行業、生物醫學等領域中均具有廣闊的應用前景。研究了電子束增材制造、電弧增材制造和冷噴涂增材制造在金屬多材料增材制造中的應用現狀以及最新發展。重點研究了金屬多材料增材制造技術在宏觀成形精度、微觀組織缺陷和粒子界面結合中存在的關鍵問題。最后,指出了金屬多材料增材制造技術在材料種類、基礎理論、零件復雜度、質量控制等方面的發展趨勢。將為金屬多材料應用于增材制造技術提供新的思路和借鑒價值。

多材料;增材制造;微觀組織;成形精度

隨著高新技術產業的快速發展,對產品功能及性能的要求越來越高。在航空航天、國防軍工、醫療器械、汽車制造等領域,大型高性能復雜結構件的制造成為亟需解決的難題。例如,在航空航天領域中,空間飛行器艙體和整流罩等部件除了要具有一定的強度、剛度外,還要滿足輕量化、抗氧化性等要求[1];在醫療器械領域中,人造移植金屬材料不僅要具有與骨骼相比擬的力學特性,還要具有特殊的微觀結構和一定的腐蝕抗力[2];在汽車制造領域中,要求零件在保持優良的強度、耐蝕性、抗氧化性的前提下實現輕量化[3]。上述極端復雜工況對材料功能性提出了新的發展需求,單一金屬在很多情況下已經難以滿足工業應用對材料綜合性能的要求,因此具備多種金屬特性的多材料零部件具有極大的發展前景和廣闊的應用場合。

傳統的多材料制造技術是通過控制溫度和壓力將多種性質不同的材料經過一定的復合工藝結合在一起,主要有焊接、軋制、鑄造等方法。傳統加工方法制造的零部件致密度高,可用材料多樣,但其功能比較局限,生產效率較低,并且由于加工技術的限制,也難以獲得復雜的零件構型。多材料增材制造技術的出現為解決上述難題提供了新方法。多材料增材制造(Multi-material additive manufacturing,MM-AM)技術是利用現有的增材制造加工方法,使用多種具有優異性能的材料對零部件進行整體成形,從而改善零部件的性能或者實現零部件的多種特殊功能[4]。MM-AM技術可成形具有復雜材料屬性和幾何屬性的結構以及更多功能的實體結構,例如,功能梯度材料結構、復合材料結構及雙金屬結構[5]。作為MM-AM中最具潛力的技術,金屬多材料增材制造技術取得了快速發展。金屬多材料增材制造技術是指使用多種金屬材料,制備出具有多種材料特性的單個復雜功能部件的增材制造技術[6],目前已初步應用于國防、海洋、醫療等重要領域。

根據近年來金屬多材料增材制造技術的研究進展,文中研究了電子束、電弧和冷噴涂增材制造技術在金屬多材料上的科學現狀,總結了金屬多材料增材制造技術所面臨的關鍵問題,并對其發展趨勢進行了展望。

1 研究現狀

增材制造技術根據能量源屬性(電子束或電弧)、原料狀態(塊體、液體或粉末)和原料反應方式(熔化、粘結或化學反應)的不同,衍生出了眾多技術路線[7],其中電子束增材制造技術(Electron beam melting,EBM)、電弧增材制造技術(Wire arc additive manufacture,WAAM)和冷噴涂增材制造技術(Cold spraying,CS)可用于制備金屬材料。由于增材制造系統的限制,現有研究主要集中在單種材料的零件成形,對多材料零件成形少有研究。因此,如何將增材制造從傳統的控形向控性發展,從單材料向多材料發展是多材料增材制造技術的研究重點和難點。

1.1 電子束增材制造技術

電子束增材制造技術又稱電子束熔化技術,是以電子束為熱源,將金屬粉末或金屬絲在真空環境中按設定的路徑逐層沉積,直到制造出目標零件或毛坯的一種增材制造技術[8]。電子束具有獨特的“釘形”熔池形貌,穿透力強,可對多層沉積體進行重熔,減少了內部孔洞等缺陷,提高了沉積體的致密度[9],可獲得具有微細組織結構、延展性好、疲勞強度高的成形產品。

電子束增材制造技術能量密度大,加熱溫度高,非常適合鎢、鉭、鈮等超高熔點合金的加工,但對于一些高熱導率、低彈性模量的絲材(如紫銅等),容易受熱變形,造成沉積過程中斷。另外,真空環境可有效避免鈦、鋁等活性金屬的氧化,保持材料的高純度,但由于缺少氣體散熱,熱量積累嚴重,液態金屬過多,容易造成沉積層熔池側漏。

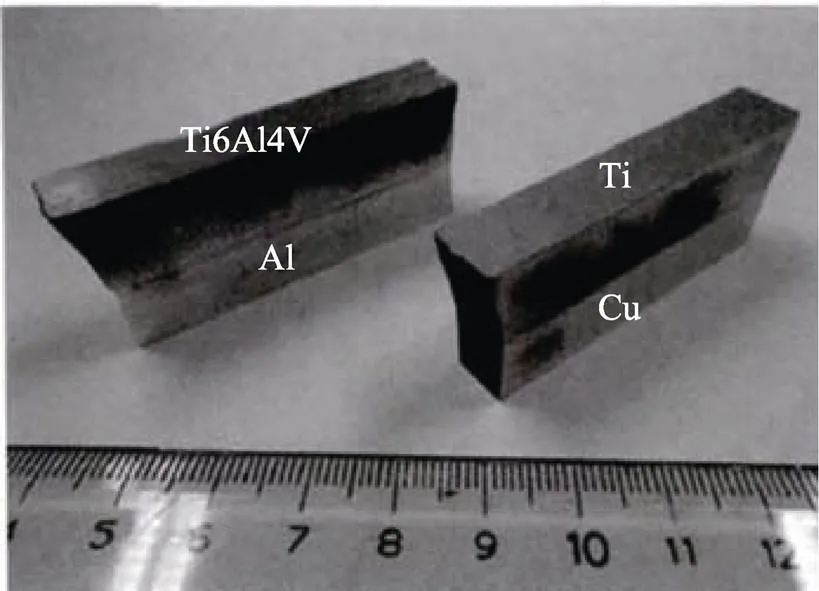

電子束增材制造技術在制備復合材料及梯度材料方面具有潛力,通過配置雙絲機構,從2個獨立控制的送絲裝置上料,可實現同時加工2種不同的金屬絲材[10]。清華大學機械工程系[11]先后開發出電子束數字化掃描系統、主動式鋪送粉系統,并在主動送粉系統的基礎上進一步開發了雙金屬梯度材料的復合成形工藝。TERRAZAS等[12]利用電子束熔化工藝制造出了Ti6Al4V和Cu的雙金屬部件,如圖1所示。郭超等[13]采用電子束選區熔化技術(EBSM)制備了Ti6Al4V/Ti47Al2Cr2Nb梯度結構并對其微觀組織和化學成分進行了研究,發現梯度結構的截面厚度約為300 μm,沒有裂紋,化學成分在界面處呈階梯式變化。圖2為該梯度結構A1元素含量分布情況,可見沿著成形高度方向,材料成分實現逐層過渡。

圖1 Ti6Al4V/Cu雙金屬零件[12]

圖2 梯度材料的Al元素含量分布[13]

ZHAI等[14]制備了Ti48Al2Cr2Nb/Ti6Al4V雙金屬組件,并研究了不同形狀的擴散中間層對雙金屬組件拉伸強度的影響。HINOJOS等[15]制備了IN718/ 316L和316L/IN718這2種不同的雙金屬構件,發現IN718/316L界面沒有明顯空隙或開裂,而316L/IN718界面存在明顯裂紋。KALASHNIKOV等[16]利用電子束熔化技術制造了鋁合金/銅雙金屬結構,確定了不同工藝參數下樣品結構中缺陷的形成機理,研究了鋁合金、銅連續沉積時邊界區梯度組織的形成特征。孫文君等[17]通過EBM技術制備了抗拉性能為310.9 MPa、硬度大于180 MPa的Cu/304不銹鋼異種接頭。

上述研究表明,電子束增材制造技術具有制備金屬多材料零件的能力。與模鍛工藝不同,電子束增材制造技術不需要專用模具,在小批量零件生產方面獨具交貨期短的優勢。另外,電子束增材制造技術可以通過閉環控制系統調整能量的大小,使零件保持一致的幾何形狀、化學和微觀結構。因此EBM在多材料大型復雜整體結構件、精密復雜構件的制造方面具備較大優勢。

1.2 電弧增材制造技術

電弧增材制造技術是一種利用逐層熔覆原理,以焊接電弧為熱源將材料熔化,在程序的控制下,根據三維CAD模型由線-面-體逐漸成形出金屬零件的先進數字化制造技術[18]。電弧增材制造所用熱源主要由

熔化極惰性氣體保護焊(Melt inert-gas welding,MIG)、鎢極惰性氣體保護焊(Tungsten inert gas welding,TIG)以及等離子電弧焊(Plasma arc welding,PAW)等電源產生[19]。

電弧增材制造技術的主要應用目標是大尺寸復雜構件的低成本、高效快速近凈成形。WAAM技術比鑄造技術制造的材料的顯微組織及力學性能更優異,比鍛造技術更節約原材料,尤其是貴重金屬材料。與以激光為熱源的增材制造技術相比,WAAM對金屬材質不敏感,可以成形對激光反射率高的材質,如鋁合金、銅合金等。

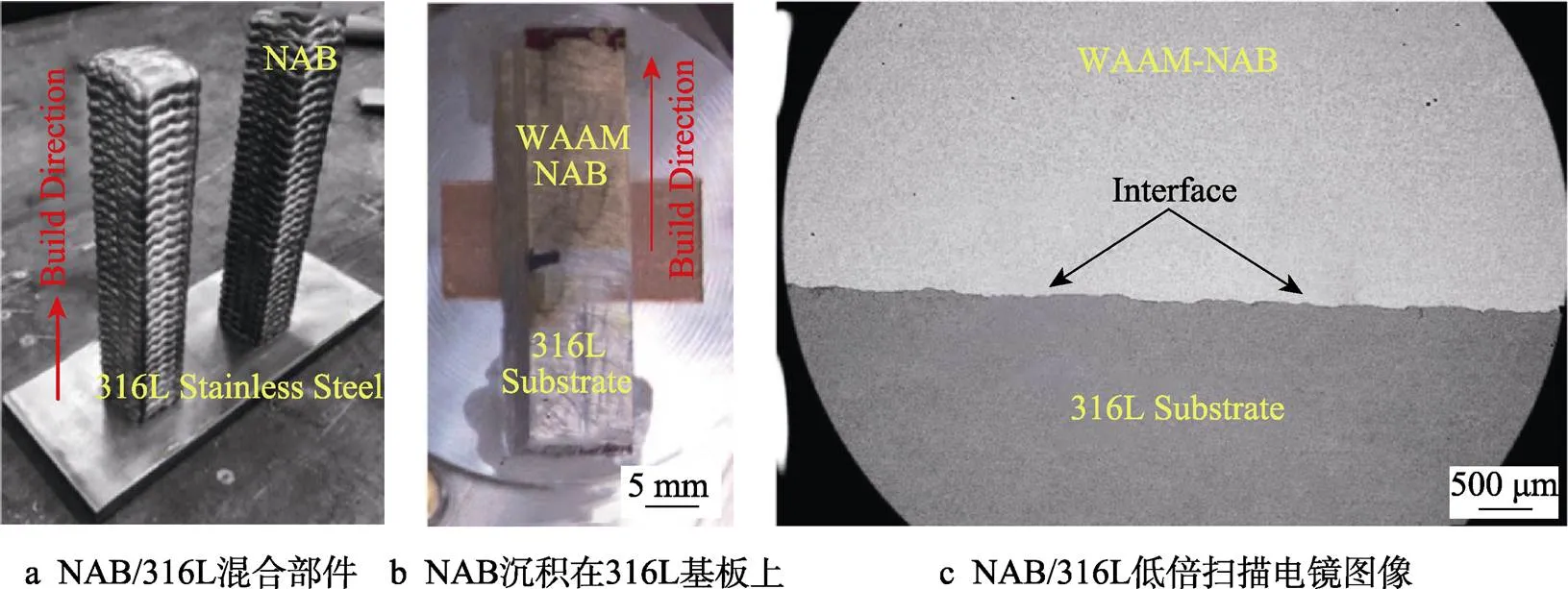

WAAM具有靈活性,它可以在制造單個組件時連續或同時使用多種材料,通過調節不同材料的配比和層間角度,利用各自的性能特點,制造出具有某種或者多種特殊性能的結構件[20]。EIMER等[21]利用WAAM技術制備了鋁/鋅雙金屬組件,研究了不同的工藝參數和配置對工藝穩定性和沉積材料微結構的影響。WU等[22]通過電弧增材制造工藝制造了鋼/鎳結構部件,發現其抗拉強度大大超過鎳合金或不銹鋼同種材料結構的抗拉強度。徐俊強等[23]采用等離子弧增材系統實現了不銹鋼/高強鋼異質異構增材構件的制備,研究發現,增材構件橫截面硬度波動較大,材料的沖擊韌性有所提高。DHARMENDRA等[24]采用WAAM工藝制備了鎳鋁青銅(NAB)和316L不銹鋼的混合部件,如圖3所示。由圖3c可以發現該雙金屬部件界面區域沒有毛孔與裂紋,形成了良好的冶金結合,證明了WAAM具備制造金屬多材料零件的能力。

SHEN等[25]利用鎢極氣體保護焊和雙絲電弧熔覆系統制造了鐵/鋁功能梯度材料,研究表明實際成分梯度非常接近設計值,且在室溫下產生了預期的高硬度和低延性值。YAO等[26]利用MIG-WAAM技術成形了高氮奧氏體不銹鋼/316L不銹鋼雙金屬結構,發現工藝參數的變化對高氮奧氏體不銹鋼焊道表面成形特性影響極大,易出現氣孔。另外,通過降低起弧次數,采用閉合路徑,提高了異材交織結構的成形精度,減少了后處理加工。AHSAN等[27]基于氣體金屬弧焊接和電弧增材制造系統,制造了低碳鋼/316L雙金屬結構,研究發現雙金屬界面沒有任何焊接缺陷,且由于鉻的遷移,硬度有所增加。許新猴等[28]利用激光電弧復合焊接技術制備了D500/A514雙金屬部件,并利用ANSYS有限元分析軟件對焊接過程進行模擬,發現焊接變形及殘余應力實驗結果與數值計算結果吻合較好。

圖3 NAB/316L雙金屬零件[24]

通過上述研究,可以發現電弧增材制造技術有能力制備金屬多材料零件,且零件顯微組織及力學性能優異。與電子束熔化技術相比,WAAM技術形成的熔池大,沉積效率高,后續材料切削量少,構件尺寸受限小,適用于制造大型金屬多材料零部件[29]。

1.3 冷噴涂增材制造技術

冷噴涂是一種固相沉積技術,主要依賴于噴涂過程中的動能,使粒子產生變形來實現沉積,因此也被稱為動能噴涂(Kinetic spraying)[30]。粉末顆粒在Laval噴嘴中被加熱的高速氣流(空氣或惰性氣體)加速到超音速,并與基體撞擊產生強烈的物理化學與機械結合,進而在基體上沉積形成涂層或塊體[31]。

由于冷噴涂固有的沉積特性,導致冷噴涂沉積體塑性極差(一般延性小于1%)且內部結合界面存在一定程度的孔隙,降低了沉積體組織的致密性,顯著劣化了沉積體的腐蝕防護性能、傳導及力學性能。

冷噴涂可通過更換送粉器的粉末或采用多組元的送粉器來制備多金屬涂層或塊體,主要針對易于塑性變形的軟質金屬,包括Cu,Al,Ni,Zn,Ag等。圖4為采用冷噴涂方法制備的金屬多材料塊體。YCA等[32]采用CS技術在銅基體上噴制銅鉻涂層,并發現銅表現出較大的塑性變形,鉻表現出一定的裂紋甚至斷裂,且涂層硬度高,變形差,與基體具有良好的附著力。HUANG等[33]在鋁合金和不銹鋼基體上噴涂制備了銅涂層,研究發現,隨著粒子速度的升高,結合強度增加,粒子-基體間的機械咬合作用增強,界面間形成了有效的冶金結合。YANG等[34]在Q355B鋼基板上冷噴涂鋁、銅涂層,并進行噴砂處理,研究表明,僅噴砂處理可以增加裂紋長度,降低裂紋擴展速率,從而延長基板的疲勞壽命,而噴砂處理與后續冷噴涂銅達到的改善效果大于冷噴涂鋁。

圖4 冷噴涂金屬多材料塊體[35]

ZHAO等[36]將冷噴涂工藝與熱軋工藝相結合制備了鈦/鋼復合板,研究了軋制溫度對復合板界面組織和力學性能的影響。發現當軋制溫度為850 ℃時,界面處形成了250 nm厚的TiC擴散層,實現了冶金結合,伸長率最高。當軋制溫度為950 ℃時,界面處形成了400 nm厚的擴散層,由TiC和FeTi化合物組成,拉伸強度最佳。當軋制溫度提高到1050 ℃時,擴散層(由粗TiC和FeTi相組成)的厚度急劇增加到4 μm,試樣的抗拉強度和伸長率較差。付斯林等[37]采用冷噴涂方法制備了界面結合良好、無氧化物的銅/鋁異質接頭,其拉伸強度為63 MPa。

由上述研究可以看出,冷噴涂增材制造技術在制備多金屬涂層、塊體方面具有潛力。與電子束、電弧熔化技術不同,冷噴涂過程中顆粒僅發生塑性變形,使零部件的物理、化學性質與原材料保持一致,并且不經過熔化再凝固過程,避免了金屬元素的燒損等冶金缺陷[38]。因此,在溫度敏感金屬材料(Al,Cu,Ti等)的多材料增材制造領域有著獨特優勢。

2 關鍵問題

電子束、電弧及冷噴涂增材制造技術在制備金屬多材料零件上具備極大的潛力。在金屬多材料增材制造技術的研究過程中,仍然存在著許多挑戰。一方面,多金屬材料存在組織和力學性能的各向異性,且表面質量、尺寸精度和一致性也不及傳統的鑄造、鍛造工藝。另一方面,由于成形過程的穩定性難以控制,零件內部必然存在氣孔、裂紋、夾雜、未熔合等組織缺陷[39]。因此,如何提高成形件力學性能和尺寸精度,減少組織缺陷是金屬多材料零部件制造方面一個重要的研究方向。

2.1 宏觀成形精度

金屬多材料增材制造技術目前主要用于制造幾何形狀及結構較為簡單的零件,成形精度低,表面波動大,一般都需要二次表面機加工。在電子束、電弧增材制造過程中,零件熱積累嚴重,熔池不易凝固,堆積層形狀難于控制,導致成形件表面質量較差。在冷噴涂增材制造中,通過高速粒子的塑性變形沉積形成涂層或塊體,因此零件的成形精度也不高。

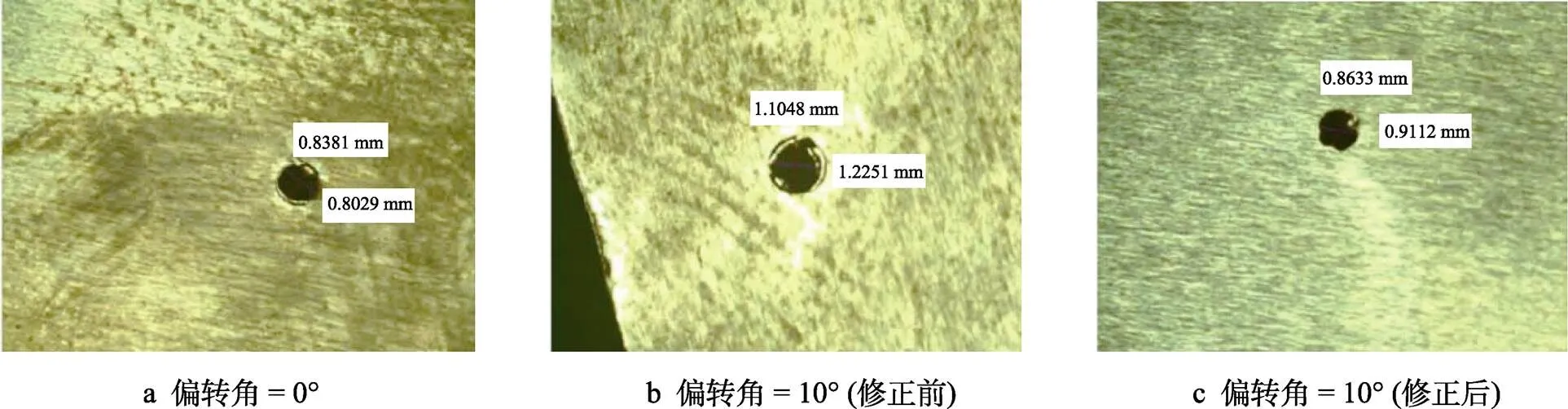

金屬多材料增材制造技術的工藝參數對成形精度具有較大的影響。李曌等[40]對電子束束斑大角度偏轉下增材制造設備的性能進行了研究。結果如圖5所示,通過修正設備的聚焦電流,使同一偏轉角下前后束斑的直徑小了0.2 mm,提高了電子束大角度偏轉下零件的成形精度。ZHAO等[41]提出了一種形狀跟蹤邊緣循環補償(SECC)方法,并對該方法進行了初步試驗研究,結果表明,通過調整不同焊接參數下的焊縫寬度和焊縫高度,提高了零件的成形精度和表面平整度,且該方法具有較高的可行性,可廣泛應用于WAAM應用中。

圖5 修正前后束斑大小對比[40]

近年來,增減材復合制造技術發展迅速,它是一種將產品設計、軟件控制及增材制造與減材制造相結合的新興技術,在軍事國防、航空航天、汽車制造等領域得到了廣泛應用。結合國內外對增減材復合制造技術的研究,零件的成形工藝可分為3種:① 在增材制造完成后對零件進行機加后處理,以提高幾何精度和表面質量,一般運用于制造簡單幾何結構的零件;② 在零件近凈成形的過程中交替運用增材與減材工藝,以提高零件內部結構的質量和精度,實現復雜幾何構件高精度制造;③ 通過將具有復雜內部特征的結構件進行特征分解再重構,以實現復雜零件的無支撐制造[42]。KARUNAKARAN等[43]將電弧焊與銑削相結合,對每一層沉積體上表面進行銑削處理,直至成形件沉積完成,最后再進行外輪廓銑削以保證成形精度。ZHU等[44]研究了集熔絲增材制造、機械加工和測量為一體的復合加工技術,實現了復雜難加工零件的高精度制造。由此可見,除優化工藝參數外,減材后處理也是有效去除多金屬零部件表面缺陷,提高表面粗糙度和尺寸精度的重要手段。

2.2 微觀組織缺陷

電子束、電弧增材制造過程是以高溫熔融金屬逐層堆積的方式制造三維實體構件的。隨著堆積層數的增加,零件熱積累嚴重,使材料在堆疊過程中易產生飛濺、形成多個氣孔。另外,材料的非平衡凝固會導致成形件內部疏松,存在大量殘余應力,容易造成應力變形。這些問題都嚴重影響了零件的成形質量和冶金結合強度。

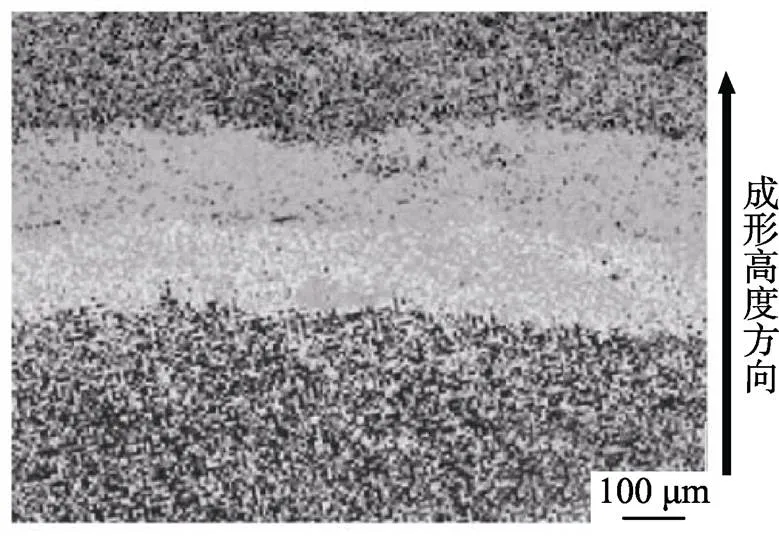

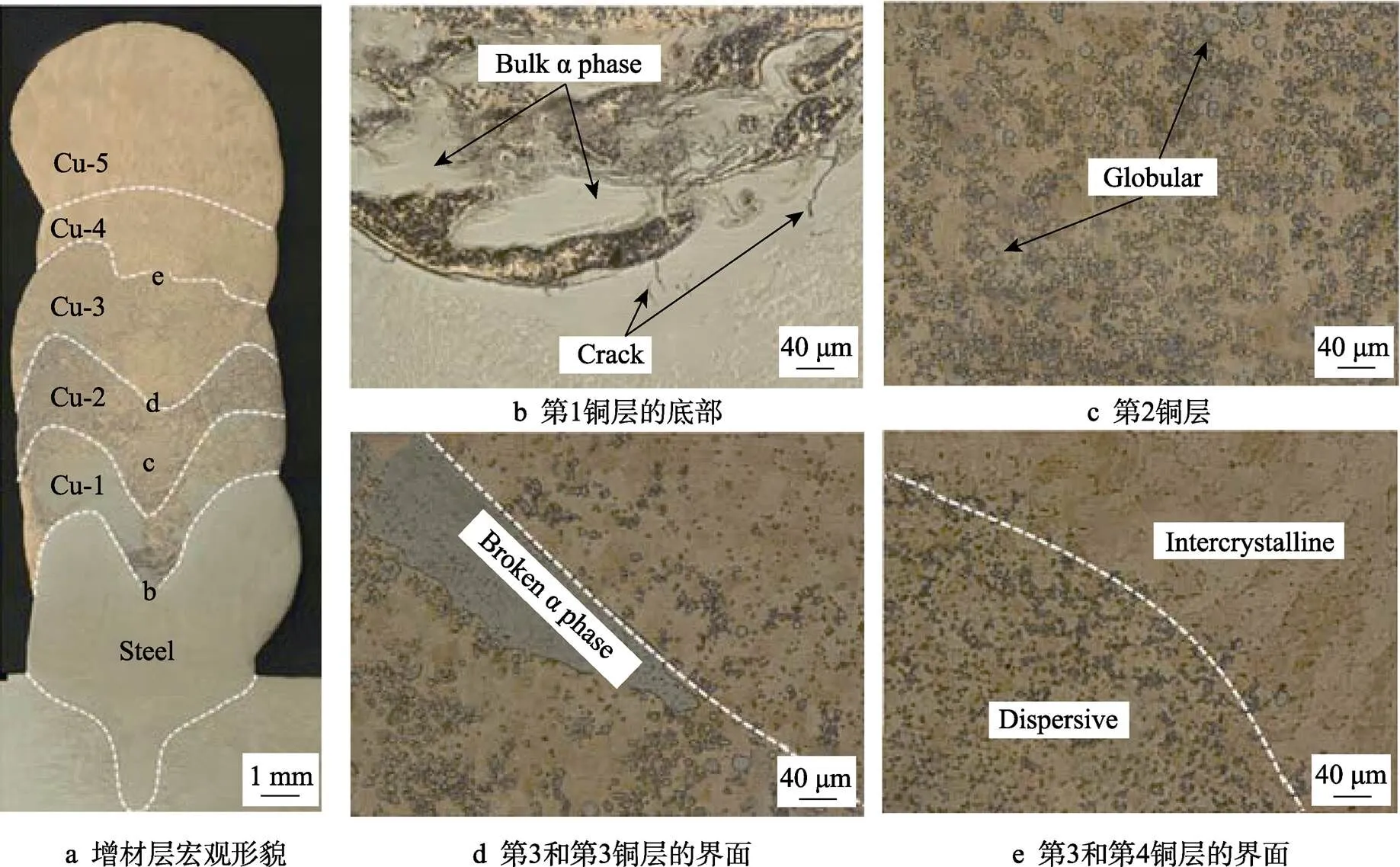

電子束、電弧增材制造成形件的宏觀力學性能在很大程度上取決于其微觀組織結構,而工藝參數的變化會引起復雜的微觀組織轉變,因此可通過優化工藝參數,實現性能控制。SHU等[45]利用電子束熔絲增材制造技術制備了Cu/304不銹鋼梯度材料,并測定了鐵元素的含量和分布,如圖6所示。隨著銅層數的增加,鐵元素的分布更加均勻,且當銅層數大于3時,沒有發現富鐵α相。BENAKIS[46]采用TIG電弧增材制造技術制備了IN718/316L雙金屬試樣,研究了熱脈沖、高脈沖電流對熔透深度和焊道寬度的影響,發現焊道寬度與熔透深度呈線性相關關系,當同時使用熱脈沖和高頻脈沖時,焊道幾何形狀將保持較高的總高度與熔透比。

采用試驗的方法可以建立零件成形質量與工藝參數的匹配關系,但由于成形材料種類廣泛且成形過程中影響因素眾多,若通過試驗對所有材料、因素進行研究將會耗費大量時間和精力,因此能夠對沉積層形貌、質量、尺寸精度、溫度場分布等進行實時監測和修正的閉環控制系統得到了國內外學者的廣泛關注。GRASSO等[47]提出了基于高空間分辨率成像的粉末床均勻性監測方法和基于高時間分辨率視頻成像的熱點探測方法,這2種方法信息互補,可以用來快速檢測粉末層或打印切片中的局部熱積累。蔣宇輝等[48]設計和開發了一種基于焊接機器人的電弧增材制造系統,通過電弧增材制造工藝試驗,發現該制造系統具有修改增材制造工藝參數方便、成形效果良好、成形精度較高等優點。

總體來看,對金屬多材料成形件力學性能的相關研究主要集中在工藝參數對熱力學行為、沉積層形貌、顯微組織演變的影響以及對應的試驗驗證等方面。除試驗測試外,數值模擬、層間輥壓、超聲波沖擊、熱處理等也是改善成形件內部微觀組織缺陷的有效方法。

2.3 粒子界面結合

作為一種固態沉積技術,冷噴涂增材制造存在的主要問題是噴涂制備的涂層或塊體塑性較差,其原因是粉末顆粒在冷噴涂過程中經歷劇烈的沖擊變形,沉積體會產生殘余應力導致加工硬化,同時顆粒之間以機械結合為主,存在間隙、微孔、微裂紋以及氧化物夾雜等缺陷,使沉積體結合力較弱,力學性能、熱電性能和抗腐蝕性能較低。因此,如何改善沉積層界面間晶粒結合、提高成形件塑性是冷噴涂增材制造的研究重點。

圖6 銅/304不銹鋼梯度熔覆層的光學顯微組織圖像[45]

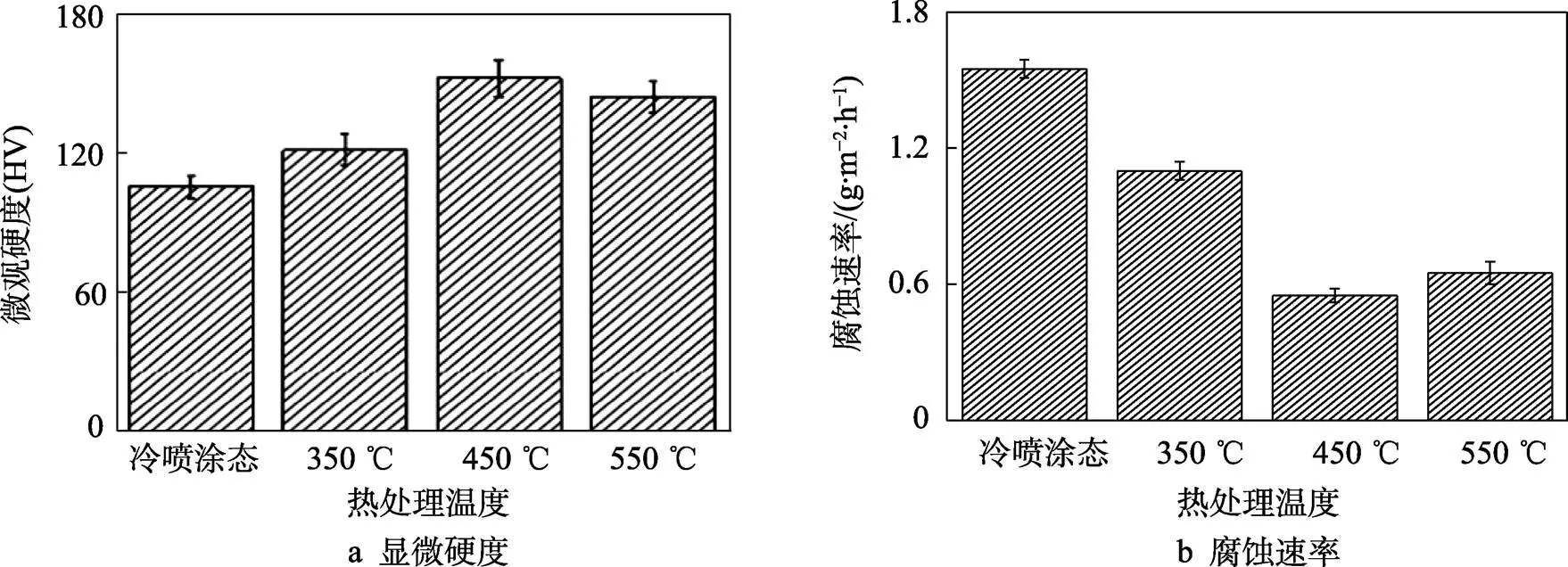

熱處理是改善冷噴涂沉積層塑性的有效途徑,通過熱處理過程中的回復、再結晶以及晶粒長大過程可以改變冷噴涂沉積層的微觀結構,從而改善其塑性。馮力等[49]對低壓冷噴涂制備的Cu/Al涂層進行熱處理,結果如圖7所示,當熱處理溫度為450 ℃時,涂層內Cu和Al元素發生了明顯的擴散現象,涂層具有良好的力學性能和耐腐蝕性能,其空隙率和腐蝕速率分別為0.44%和0.55 g/(m2·h)。GYANSAH等[50]制備了SiC/Al冷噴涂復合材料,研究了熱處理對其顯微組織、熱物理性能和彎曲性能的影響。結果顯示,在熱處理條件下,裂紋分叉、裂紋撓曲和界面分層是主要的增韌機制,且與噴射狀態相比,由于純Al的粗化作用,彎曲強度顯著提高。劉衛等[51]采用冷噴涂技術制備了Ni/Al2O3涂層,經過熱處理后,涂層更加致密,其硬度降低為(98.2±19.2)HV0.2,韌性得到提高。

圖7 熱處理溫度對銅/鋁復合涂層顯微硬度和腐蝕速率的影響[49]

上述研究表明經過熱處理后沉積體力學性能和耐腐蝕性能得到了明顯提高,但熱處理無法完全消除沉積體內部孔洞及不良結合界面等缺陷,因此,需要進一步研究其他提高沉積體塑性的方法。曹聰聰等[52]研究了冷噴涂噴嘴材料對粒子加速行為的影響,發現高熱導率材料噴嘴壁面溫度較高,提高了粒子的溫度,促進了沉積體的塑性變形。HOU等[53]制備了Al/Cu冷噴涂塊體,并對其進行攪拌摩擦焊處理,研究顯示,處理后的塊體平均抗拉強度從152 MPa提高到190 MPa,延展性從5.5%提高到10.5%。由此可見,熱處理是解決冷噴涂沉積體塑性低的重要后處理手段,但熱處理的改善效果非常有限,因此也需利用其他的后處理手段,如熱等靜壓、熱軋、攪拌摩擦焊等。

3 發展趨勢

近年來,為滿足工業產品日益增加的復雜性要求,金屬多材料增材制造技術得到迅速發展,并受到國內外學者的廣泛關注。總結了金屬多材料增材制造技術國內外研究現狀,并對其在成形精度、組織缺陷與粒子結合3個方面存在的問題進行了系統論述,認為該技術具備以下的發展趨勢。

1)適用于金屬多材料增材制造技術的材料種類更加多元化、專用化。目前,金屬多材料增材制造技術常用材料多為銅、鋼、鋁、鈦及其合金等,未來應將該技術更多地應用在活潑難熔金屬材料、稀有金屬材料等方面。另外,開發配套成形材料,完善專用材料體系,建立原材料特性表征與評價方法對該技術未來的普及應用具有重大意義。

2)金屬多材料增材制造技術的基礎理論日益完善。國內對金屬多材料增材制造技術的基礎理論研究十分缺乏,對成形過程中的傳熱傳質、凝固相變、物性相容、組織演化等機制缺少定量的理論認識。應基于多學科交叉融合,借助大量工藝試驗,建立增材制造工藝與性能數據庫,完善增材制造標準,明確金屬多材料增材制造過程中工藝、組織與性能的關系。

3)金屬多材料增材制造成形件更加復雜。隨著產品性能要求的不斷提高,零件幾何形狀和結構變得越來越復雜,這就使增材制造的成形軌跡規劃變得更加困難。未來可以以試驗為基礎,構建數學模型,制定合適的切片方式和片內成形路徑,依據人工智能和拓撲結構優化開發自動化路徑規劃軟件,借助聲、光、電磁等多物理場實現復雜零部件的整體制造。

4)金屬多材料增材制造技術將更加重視成形件的質量控制。現有的監測方法主要是通過視覺傳感系統直接獲取瞬態成形形貌,并依據特征反饋調整工藝參數,不能實現制造過程中的多信號監測,未來可以對成形過程中存在的聲、光、電、熱等多種信號進行協同在線監測,找出信號與成形過程之間的聯系。通過建立無損檢測標準體系對金屬多材料零部件進行在線無損檢測也是實現成形件質量控制的一個重要發展方向。

[1] 熊健, 李志彬, 劉惠彬, 等. 航空航天輕質復合材料殼體結構研究進展[J]. 復合材料學報, 2021, 38(6): 1629-1650.

XIONG Jian, LI Zhi-bin, LIU Hui-bin, et al. Advances in Aerospace Lightweight Composite Shell Structure[J]. Acta Materiae Compositae Sinica, 2021, 38(6): 1629-1650.

[2] 劉奕, 所新坤, 黃晶, 等. 冷噴涂技術在生物醫學領域中的應用及展望[J]. 表面技術, 2016, 45(9): 25-31.

LIU Yi, SUO Xin-kun, HUANG Jing, et al. Applications and Perspectives of Cold Spray Technique in Biomedical Engineering: A Review[J]. Surface Technology, 2016, 45(9): 25-31.

[3] 李永兵, 馬運五, 樓銘, 等. 輕量化多材料汽車車身連接技術進展[J]. 機械工程學報, 2016, 52(24): 1-23.

LI Yong-bing, MA Yun-wu, LOU Ming, et al. Advances in Welding and Joining Processes of Multi-Material Lightweight Car Body[J]. Journal of Mechanical Engineering, 2016, 52(24): 1-23.

[4] 何垚垚, 張航, 陳子豪, 等. 多材料增材制造技術進展[J]. 特種鑄造及有色合金, 2020, 40(10): 1092-1098.

HE Yao-yao, ZHANG Hang, CHEN Zi-hao, et al. Progress in Multi-Material Additive Manufacturing Technology[J]. Special Casting & Nonferrous Alloys, 2020, 40(10): 1092-1098.

[5] 張爭艷. 異質多材料零件快速成型關鍵技術研究[D]. 武漢: 武漢理工大學, 2015: 1-78.

ZHANG Zheng-yan. Research of Key Technologies on Heterogeneous and Multiple Materials Rapid Prototyping[D]. Wuhan: Wuhan University of Technology, 2015: 1-78.

[6] 王迪, 鄧國威, 楊永強, 等. 金屬異質材料增材制造研究進展[J]. 機械工程學報, 2021, 57(1): 186-198.

WANG Di, DENG Guo-wei, YANG Yong-qiang, et al. Research Progress on Additive Manufacturing of Metallic Heterogeneous Materials[J]. Journal of Mechanical Engineering, 2021, 57(1): 186-198.

[7] 闞文斌, 林均品. 增材制造技術制備鈦鋁合金的研究進展[J]. 中國材料進展, 2015, 34(2): 111-119.

KAN Wen-bin, LIN Jun-pin. Research Progress on Fabrication of TiAl Alloys Fabricated by Additive Manufacturing[J]. Materials China, 2015, 34(2): 111-119.

[8] 萬志遠, 陳銀平. 金屬增材制造技術的研究概況[J]. 模具技術, 2020(1): 59-63.

WAN Zhi-yuan, CHEN Yin-ping. A Surrey on the Metal Additive Manufacturing Technology[J]. Die and Mould Technology, 2020(1): 59-63.

[9] 陳國慶, 樹西, 張秉剛, 等. 國內外電子束熔絲沉積增材制造技術發展現狀[J]. 焊接學報, 2018, 39(8): 123-128.

CHEN Guo-qing, SHU Xi, ZHANG Bing-gang, et al. State-of-Arts of Electron Beam Freeform Fabrication Technology[J]. Transactions of the China Welding Institution, 2018, 39(8): 123-128.

[10] 王曉燕. 3D打印在航空航天領域的六大切入點[J]. 世界制造技術與裝備市場, 2018(1): 68-74.

WANG Xiao-yan. Six Entry Points for 3D Printing in Aerospace Field[J]. World Manufacturing Engineering & Market, 2018(1): 68-74.

[11] 李宏新, 周斌, 林峰. 電子束與激光復合選區熔化系統的開發[J]. 電加工與模具, 2018(S1): 59-63.

LI Hong-xin, ZHOU Bin, LIN Feng. The Development of Electron Beam and Laser Hybrid Selective Melting Equipment[J]. Electromachining & Mould, 2018(S1): 59-63.

[12] TERRAZAS C A, GAYTAN S M, RODRIGUEZ E, et al. Multi-Material Metallic Structure Fabrication Using Electron Beam Melting[J]. The International Journal of Advanced Manufacturing Technology, 2014, 71(1): 33-45.

[13] 郭超, 葛文君, 林峰. 雙金屬電子束選區熔化的硬件開發與成形實驗[J]. Engineering, 2015, 1(1): 249-262.

GUO Chao, GE Wen-jun, LIN Feng. Dual-Material Electron Beam Selective Melting: Hardware Development and Validation Studies[J]. Engineering, 2015, 1(1): 249-262.

[14] ZHAI W G, WANG P, ZHOU W, et al. Hybrid Manufacturing of γ-TiAl and Ti-6Al-4V Bimetal Component with Enhanced Strength Using Electron Beam Melting[J]. Composites Part B: Engineering, 2021, 207: 108587.

[15] HINOJOS A, MIRELES J, REICHARDT A, et al. Joining of Inconel 718 and 316 Stainless Steel Using Electron Beam Melting Additive Manufacturing Technology[J]. Materials & Design, 2016, 94: 17-27.

[16] KALASHNIKOV K N, OSIPOVICH K S, KALASHNIKOVA T A. The Regularities of Copper-Aluminum System Polymetallic Samples Manufacturing by the Additive Electron-Beam Technology[C]// Materials Science Forum, 2020: 517-522.

[17] 孫文君, 王善林, 洪敏, 等. 銅與奧氏體不銹鋼異種材料電子束焊接[J]. 精密成形工程, 2019, 11(5): 55-62.

SUN Wen-jun, WANG Shan-lin, HONG Min, et al.Electron Beam Welding of Dissimilar Materials between Copper and Austenite Stainless Steel[J]. Journal of Netshape Forming Engineering, 2019, 11(5): 55-62.

[18] 田彩蘭, 陳濟輪, 董鵬, 等. 國外電弧增材制造技術的研究現狀及展望[J]. 航天制造技術, 2015(2): 57-60.

TIAN Cai-lan, CHEN Ji-lun, DONG Peng, at al. Current State and Future Development of the Wire Arc Additive Manufacture Technology Abroad[J]. Aerospace Manufacturing Technology, 2015(2): 57-60.

[19] 盧振洋, 田宏宇, 陳樹君, 等. 電弧增減材復合制造精度控制研究進展[J]. 金屬學報, 2020, 56(1): 83-98.

LU Zhen-yang, TIAN Hong-yu, CHEN Shu-jun, et al. Review on Precision Control Technologies of Additive Manufacturing Hybrid Subtractive Process[J]. Acta Metallurgica Sinica, 2020, 56(1): 83-98.

[20] 葉約翰, 周琦, 秦偉銘, 等. 高氮鋼-不銹鋼電弧增材制造表面形貌研究[J]. 機械制造與自動化, 2019, 48(3): 42-45.

YE Yue-han, ZHOU Qi, QIN Wei-ming, et al. Study of Surface Morphology of High Nitrogen Steel-Stainless Steel Arc Additive[J]. Machine Building & Automation, 2019, 48(3): 42-45.

[21] EIMER E, SUDER W, WILLIAMS S, et al. Wire Laser Arc Additive Manufacture of Aluminium Zinc Alloys[J]. Welding in the World, 2020, 64(7): 1313-1319.

[22] WU B, QIU Z J, PAN Z, et al. Enhanced Interface Strength in Steel-Nickel Bimetallic Component Fabricated Using Wire Arc Additive Manufacturing with Interweaving Deposition Strategy[J]. Journal of Materials Science & Technology, 2020, 52: 226-234.

[23] 徐俊強, 彭勇, 劉智慧, 等. 等離子弧異質異構增材制造構件的組織與力學性能分析[J]. 焊接學報, 2019, 40(11): 119-124.

XU Jun-qiang, PENG Yong, LIU Zhi-hui, et al. Study on Plasma Arc Additive Manufacturing Process of Dissimilar Steels with Various Composite Structures[J]. Transactions of the China Welding Institution, 2019, 40(11): 119-124.

[24] DHARMENDRA C, SHAKERIN S, RAM G, et al. Wire-Arc Additive Manufacturing of Nickel Aluminum Bronze/Stainless Steel Hybrid Parts-Interfacial Characterization, Prospects, and Problems[J]. Materialia, 2020, 13: 100834.

[25] SHEN C, PAN Z X, CUIURI D, et al. Fabrication of Fe-Fe Alfunctionally Graded Material Using the Wire-Arc Additive Manufacturing Process[J]. Metallurgical and Materials Transactions B, 2016, 47(1): 763-772.

[26] YAO X H, ZHOU Q, WANG K H, et al. Mix Structure of High Nitrogen Austenitic Stainless Steel and 316L Stainless Steel Formed by Wire and Arc Additive Manufacturing Based on Size Controlling of Beads[J]. Journal of Materials Engineering, 2020, 48(1): 54-60.

[27] AHSAN M, TANVIR A, ROSS T, et al. Fabrication of Bimetallic Additively Manufactured Structure (BAMS) of Low Carbon Steel and 316L Austenitic Stainless Steel with Wire+Arc Additive Manufacturing[J]. Rapid Prototyping Journal, 2019, 26(3): 519-530.

[28] 許新猴, 趙小強, 華鵬, 等. 異種鋼激光-電弧焊復合焊接數值模擬[J]. 精密成形工程, 2015, 7(4): 71-75.

XU Xin-hou, ZHAO Xiao-qiang, HUA Peng, et al. Simulation on Laser-GMAW Hybrid Welding of Heterogeneous Steel[J]. Journal of Netshape Forming Engineering, 2015, 7(4): 71-75.

[29] 耿汝偉, 杜軍, 魏正英. 電弧增材制造成形規律、組織演變及殘余應力的研究現狀[J]. 機械工程材料, 2020, 44(12): 11-17.

GENG Ru-wei, DU Jun, WEI Zheng-ying. Research Process of Formation Law, Microstructure Evolution and Residual Stress in Wire and Arc Additive Manufacturing[J]. Materials for Mechanical Engineering, 2020, 44(12): 11-17.

[30] 鄧楠, 董浩, 車洪艷, 等. 冷噴涂制備金屬涂層及其在增材制造應用中的研究進展[J]. 表面技術, 2020, 49(3): 57-66.

DENG Nan, DONG Hao, CHE Hong-yan, et al. The Research Progress on Preparation of Metal Coatings by Cold Spraying and Its Application in Additive Manufacturing[J]. Surface Technology, 2020, 49(3): 57-66.

[31] AN S, JOSHI B, YARIN A L, et al. Supersonic Cold Spraying for Energy and Environmental Applications: One-Step Scalable Coating Technology for Advanced Micro- and Nanotextured Materials[J]. Advanced Materials, 2020, 32(2): 1905028.1-1905028.34.

[32] YCA B, PM B, NK B, et al. Microstructure and Properties of Cu-Cr Coatings Deposited by Cold Spraying[J]. Vacuum, 2020, 171: 109032.

[33] HUANG R, MA W, FUKANUMA H. Development of Ultra-Strong Adhesive Strength Coatings Using Cold Spray[J]. Surface and Coatings Technology, 2014, 258: 832-841.

[34] YANG J, QU K, YANG J. Fatigue Performance of Q355B Steel Substrate Treated by Grit Blasting with and without Subsequent Cold Spraying with Al and Cu[J]. Surface and Coatings Technology, 2021, 405(3): 126662.

[35] SOVA A, GRIGORIEV S, OKUNKOVA A, et al. Potential of Cold Gas Dynamic Spray as Additive Manufacturing Technology[J]. International Journal of Advanced Manufacturing Technology, 2013, 69(9/10/11/12): 2269-2278.

[36] ZHAO Z P, TANG J R, TARIQ N, et al. Effect of Rolling Temperature on Microstructure and Mechanical Properties of Ti/Steel Clad Plates Fabricated by Cold Spraying and Hot-Rolling[J]. Materials Science and Engineering: A, 2020, 795: 139982.

[37] 付斯林, 李成新, 魏瑛康, 等. 冷噴連接鋁銅異質接頭的組織結構和力學性能[J]. 機械工程學報, 2018, 54(10): 93-102.

FU Si-lin, LI Cheng-xin, WEI Ying-kang, et al. Microstructure and Mechanical Properties of Al-Cu Joints by Cold Spray Bonding[J]. Journal of Mechanical Engineering, 2018, 54(10): 93-102.

[38] 李文亞, 曹聰聰, 楊夏煒, 等. 冷噴涂復合加工制造技術及其應用[J]. 材料工程, 2019, 47(11): 53-63.

LI Wen-ya, CAO Cong-cong, YANG Xia-wei, et al. Cold Spraying Hybrid Processing Technology and Its Application[J]. Journal of Materials Engineering, 2019, 47(11): 53-63.

[39] 張學軍, 唐思熠, 肇恒躍, 等. 3D打印技術研究現狀和關鍵技術[J]. 材料工程, 2016, 44(2): 122-128.

ZHANG Xue-jun, TANG Si-yi, ZHAO Heng-yue, et al. Research Status and Key Technologies of 3D Printing[J]. Journal of Materials Engineering, 2016, 44(2): 122-128.

[40] 李曌, 韋壽祺, 薛展仁, 等. 基于大角度偏轉對增材制造設備性能的研究[J]. 熱加工工藝, 2020, 49(13): 1-7.

LI Zhao, WEI Shou-qi, XUE Zhan-ren, et al. Research on Performance of Additive Manufacturing Equipment Based on Large Angle Deflection[J]. Hot Working Technology, 2020, 49(13): 1-7.

[41] ZHAO T, LIU H H, LI L Y, et al. An Automatic Compensation Method for Improving Forming Precision of Multi-Layer Multi-Bead Component[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2021, 235(8): 1284-1297.

[42] 招潤焯, 丁東紅, 王凱, 等. 金屬增減材混合制造研究進展[J]. 電焊機, 2019, 49(7): 66-77.

ZHAO Run-chao, DING Dong-hong, WANG Kai, et al. Research Progress of Metal Additive and Subtractive Hybrid Manufacturing Technology[J]. Electric Welding Machine, 2019, 49(7): 66-77.

[43] KARUNAKARAN K P, SURYAKUMAR S, PUSHPA V, et al. Low Cost Integration of Additive and Subtractive Processes for Hybrid Layered Manufacturing[J]. Robotics & Computer Integrated Manufacturing, 2010, 26(5): 490-499.

[44] ZHU Z, DHOKIA V, NEWMAN S T, et al. Application of a Hybrid Process for High Precision Manufacture of Difficult to Machine Prismatic Parts[J]. International Journal of Advanced Manufacturing Technology, 2014, 74(5/6/7/8): 1115-1132.

[45] SHU X, CHEN G, LIN J, et al. Microstructure Evolution of Copper/Steel Gradient Deposition Prepared Using Electron Beam Freeform Fabrication[J]. Materials Letters, 2017, 213: 374-377.

[46] BENAKIS M. Current Mode Effects on Weld Bead Geometry and Heat Affected Zone in Pulsed Wire Arc Additive Manufacturing of Ti-6-4 and Inconel 718[J]. Journal of Manufacturing Processes, 2020, 60: 61-74.

[47] GRASSO M, VALSECCHI G, COLOSIMO B M. Powder Bed Irregularity and Hot-Spot Detection in Electron Beam Melting by Means of In-Situ Video Imaging[J]. Manufacturing Letters, 2020, 24: 47-51.

[48] 蔣宇輝, 楊秀芝, 張銳, 等. 一種電弧增材制造系統及沉積層性能研究[J]. 現代機械, 2020(5): 27-34.

JIANG Yu-hui, YANG Xiu-zhi, ZHANG Rui, et al. Study on a Wire Arc Additive Manufacturing System and the Properties of the Sedimentary Layer[J]. Modern Machinery, 2020(5): 27-34.

[49] 馮力, 暢繼榮, 李洞亭, 等. 熱處理對低壓冷噴涂銅鋁復合涂層耐腐蝕性能的影響[J]. 腐蝕與防護, 2021, 42(2): 8-13.

FENG Li, CHANG Ji-rong, LI Dong-ting, et al. Effects of Heat-Treatment on Corrosion Resistance of Cu-Al Composite Coating Prepared by Low Pressure Cold Spraying[J]. Corrosion & Protection, 2021, 42(2): 8-13.

[50] GYANSAH L, TARIQ N, TANG J R, et al. Cold Spraying SiC/Al Metal Matrix Composites: Effects of SiC Contents and Heat Treatment on Microstructure, Thermophysical and Flexural Properties[J]. Materials Research Express, 2018, 5(2): 026523.

[51] 劉衛, 余敏, 李文亞, 等. 真空熱處理對冷噴涂Ni-Al2O3復合涂層組織與顯微硬度的影響[J]. 熱加工工藝, 2010, 39(24): 196-203.

LIU Wei, YU Min, LI Wen-ya, et al. Effect of Vacuum Heat Treatment on Microstructure and Microhardness of Ni-Al2O3Composite Coating Prepared by Cold Spraying[J]. Hotworking Technology, 2010, 39(24): 196-203.

[52] 曹聰聰, 李文亞, 韓天鵬, 等. 冷噴涂噴嘴材料對粒子加速行為影響的模擬研究[J]. 精密成形工程, 2019, 11(6): 149-153.

CAO Cong-cong, LI Wen-ya, HAN Tian-peng, et al. Simulation Study on Effect of Cold Spray Nozzle Material on Particle Acceleration Behavior[J]. Journal of Netshape Forming Engineering, 2019, 11(6): 149-153.

[53] HOU W, SHEN Z, HUDA N, et al. Enhancing Metallurgical and Mechanical Properties of Friction Stir Butt Welded Joints of Al-Cu via Cold Sprayed Ni Interlayer[J]. Materials Science and Engineering A, 2021, 809: 140992.

Research Status and Prospect of Metal Multi-Material Additive Manufacturing

GUO Zhao-can1, ZHANG De-hai1, HE Wen-bin1, YANG Guang-lu1,2, LI Jun-heng1, FU Liang1

(1. School of Mechanical and Electrical Engineering, Zhengzhou University of Light Industry, Zhengzhou 450002, China; 2. Nanyang Cigarette Factory, China Tobacco Henan Industrial Co., Ltd., Nanyang 473007, China)

Contemporary society has higher and higher requirements for the function and performance of products and demanding service conditions require parts to have the ability of functional coupling and multi-environment adaptation. Metal multi-material additive manufacturing technology has greater advantages than traditional manufacturing technology, and has broad application prospects in aerospace, automobile industry, electric power industry, biomedicine and other fields. The application status and recent development of electron beam additive manufacturing, arc additive manufacturing and cold spraying additive manufacturing in metal multi-material additive manufacturing were studied. The key problems of metal multi-material additive manufacturing technology in macroscopic forming accuracy, microstructure defects and particle interface bonding were investigated. Finally, the development trend of metal multi-material additive manufacturing technology in material types, basic theory, part complexity, quality control and other aspects was pointed out. The work will provide new ideas and reference value for the application of metal multi-material in additive manufacturing technology.

multi-material; additive manufacturing; microstructure; forming precision

10.3969/j.issn.1674-6457.2022.02.020

TH16

A

1674-6457(2022)02-0129-09

2021-04-24

2020 年度河南省高校科技創新團隊支持計劃(20IRTSTHN015);江蘇省鹽城市“515”創新領軍人才項目(鹽委[2020]40 號);河南省科技攻關項目(202102210087);鄭州市科技局產學研項目(鄭科函[2020]3 號)

郭照燦(1993—),男,碩士生,主要研究方向為雙金屬復層材料組織與性能。

張德海(1973—),男,博士,教授,主要研究方向為先進材料成形過程控制及其交叉學科。