大型半軸鍛件成形工藝研發

農機工業正在向著大型、高端、智能方向發展,中重大型拖拉機,是我國重要的農業機械,是主要用于牽引和驅動作業機械完成各項移動式作業的自走式動力機,由發動機、底盤和電器設備三大部分組成。其中底盤的作用尤其重要,他將發動機的動力傳遞給驅動輪和工作裝置,半軸在動力傳遞給驅動輪中承擔重要作用。

大型半軸是中重型拖拉機農業機械產品上傳遞扭矩的關鍵零部件,用于向輪胎傳遞動力,從而帶動整車前進或后退。由于其是動力傳輸的關鍵部件,工作時承受沖擊、交變彎曲疲勞載荷和扭力的作用,要求材料具有足夠的抗彎強度、抗剪強度和較好的韌性,因此對產品的各種性能要求較高。既要滿足其在高強度載荷下使用,又要滿足其有足夠的使用壽命。半軸一般由盤部和較長的細桿部組成,截面積變化大,鍛造成形工藝性較差。

半軸成形工藝簡介

國內外生產半軸主要利用平鍛或擺輾等鍛造工藝方法,在平鍛機或擺輾機上進行局部鐓粗成形,再經過后續的熱處理和機加工獲得最終產品。還有一種采用胎模鍛造工藝,其工藝落后,鍛件表面質量差,工件余量偏大,操作工勞動強度大,只能用于小批量的試制生產。

平鍛工藝:生產效率高,鍛件精度高,設備投資相對較大,但成形盤部較大的半軸需要更大噸位的設備,適用于盤部直徑不大的半軸生產。擺輾工藝:擺輾時,工件以局部變形代替常規鍛造中的整體變形,這樣就可以用擺輾機來成形需要更大噸位設備來成形的工件,勞動條件好,便于實現機械化操作,缺點是工藝復雜生產效率低,成形相對簡單回轉體半軸,適合中小批量半軸生產。

目前,大型半軸鍛件使用一臺設備或一個工藝成形比較困難,無法滿足異形鍛件成形需求。我公司根據現有設備進行創新性布局,獨創1250t 平鍛機頂鐓工藝制成中間坯聯合3t自由鍛錘閉式胎模鍛造的新工藝,實現大型半軸的大批量生產,創造了較高的經濟效益。

工藝設計

使用DEFORM 模擬分析軟件對平鍛制坯工藝過程進行模擬分析。首先對平鍛制坯工藝建立中間坯成形的有限元模型。制坯主要工藝參數設置如下:坯料材料選擇為42CrMo 鋼,規格尺寸為

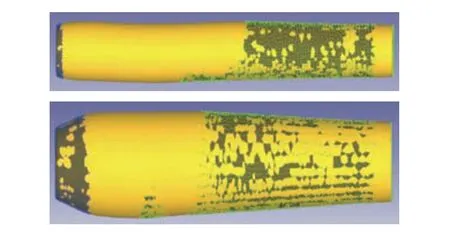

85mm×1270mm,其中坯料變形部分為715mm,其他模擬分析時需要的參數設置按照常規一般要求進行設置。平鍛頂鐓工藝制坯成形過程分析如圖5 所示,根據模擬分析變形過程可見,在成形過程中由于第一道頂鐓工藝鐓粗比較大,坯料在模擬分析510 步出現了明顯的彎曲現象,在后端出現較大的凹陷缺陷,隨著變形逐步增加,彎曲變形受模具結構限制趨勢逐漸減緩,在1070 步接近于終成形時,第一道出現的凹陷缺陷還沒有完全消失,從整個模擬過程分析,雖然凹陷缺陷最終逐漸減緩,但這只是在理論狀態下的成形過程中已經出現坯料彎曲缺陷,實際頂鐓工藝成形過程中受各種因素影響坯料出現彎曲凹陷缺陷概率很大,如坯料端面斜度、加熱溫度不均勻、坯料直線度、模具安裝精度和設備精度都會導致頂鐓成形中出現彎曲折疊現象。

與佳能類似,富士XP130的手柄設計也能夠保證穩定的握持感受。機背上的3英寸920畫點顯示屏非常清晰,亮度和色彩表現也屬上乘。盡管20米的防水性能稍遜于佳能和尼康,但是考慮到這臺相機的價位,這樣的表現依舊值得稱贊。XP130擁有最高1.75米的防摔能力以及防潑濺防塵設計。和佳能不同,這臺相機擁有Wi-Fi功能,但是內置GPS則不在配置單當中。拍攝方面,XP130能夠拍攝1080p高清視頻,最高連拍速率可達10fps,光學防抖系統能夠確保暗光拍攝條件下的畫面清晰度。

2012年,黨中央、國務院做出實現國家財政性教育經費支出占國內生產總值比例達到4%的重大戰略決策的同時,提出要根據教育事業發展需要,精心設計好資金使用項目,要把資金用在最需要的地方。總的原則是緊緊圍繞“育人為本”這個核心和促進公平、提高質量這兩大重點,多向農村地區、貧困地區、民族地區傾斜,多向農村義務教育、職業教育、學前教育傾斜,多向特殊困難學生傾斜,多向教師隊伍建設傾斜,真正做到雪中送炭,把錢花在刀刃上。

圓弧的擬合多以二維問題進行,空間圓弧擬合方法較少,且傳統的空間圓弧擬合方法存在魯棒性差、擬合精度易受噪聲影響等缺點。Sung等人提出利用迭代的方法來增強空間圓弧擬合的魯棒性及抗噪性,但該方法計算量大,實用性較低[8]。因此,有必要提出一種魯棒性更強的空間圓弧擬合優化方法。

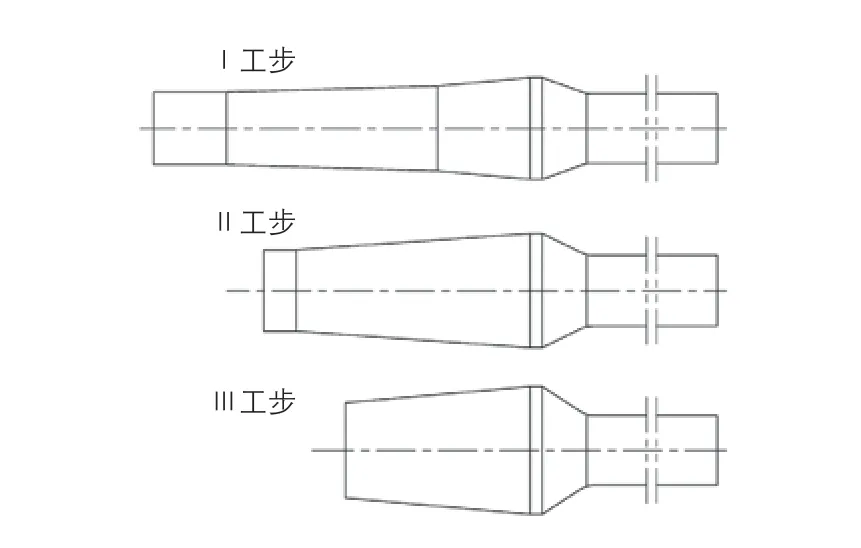

根據《鍛工手冊》平鍛頂鐓基本原則可知,當毛坯上需要頂鐓部分長度與其直徑的比值小于等于2.5時,可以將毛坯一次頂鐓到任意直徑,而不致引起毛坯的彎曲或扭曲。多工步形狀復雜的聚料頂鐓工藝設計計算非常復雜,我公司一般采用《鍛工手冊》頂鐓工步計算圖進行頂鐓工藝設計。計算此半軸成形法蘭盤需要頂鐓部分的鐓粗比在8.4,遠遠超過頂鐓基本原則要求,且我公司還沒有這么大數值鐓粗比的頂鐓工藝生產經驗。根據《鍛工手冊》頂鐓工步計算圖計算需要三次聚料和一次任意頂鐓才能完成中間坯的成形,這樣需要四個工步才能完成中間坯的制造,而我公司現有1250t 平鍛機最大能生產外徑為

160mm的鍛件,裝模空間限制大鍛件生產只能實現三個工步的安排。因此創新設計對中間坯的形狀和平鍛工藝進行改進,又不能影響后續的胎模閉式鍛造成形,最終設計的中間坯平鍛成形工步為三步,如圖3 所示。

自由鍛閉式胎模鍛造以其獨特的工藝特點和靈活的模具結構優勢在一些鍛件的生產中可以提高材料利用率,降低生產成本,又可以做到模鍛件的精度和質量。閉式胎模鍛造成形工藝和閉式模鍛工藝基本一致,都是在一個封閉型腔內通過加壓使之成形的一種工藝,且模具制造周期短成本低,操作靈活方便,在大型半軸鍛件的大批量生產中具有很高的成本優勢。

無論是劉強東“第四次零售革命”的概念,抑或是馬云的“線上、線下、物流相融”的理論,其于未來零售業的探索從最初起便開始從線上向線下布局。

中間坯平鍛工藝模擬分析及優化提高

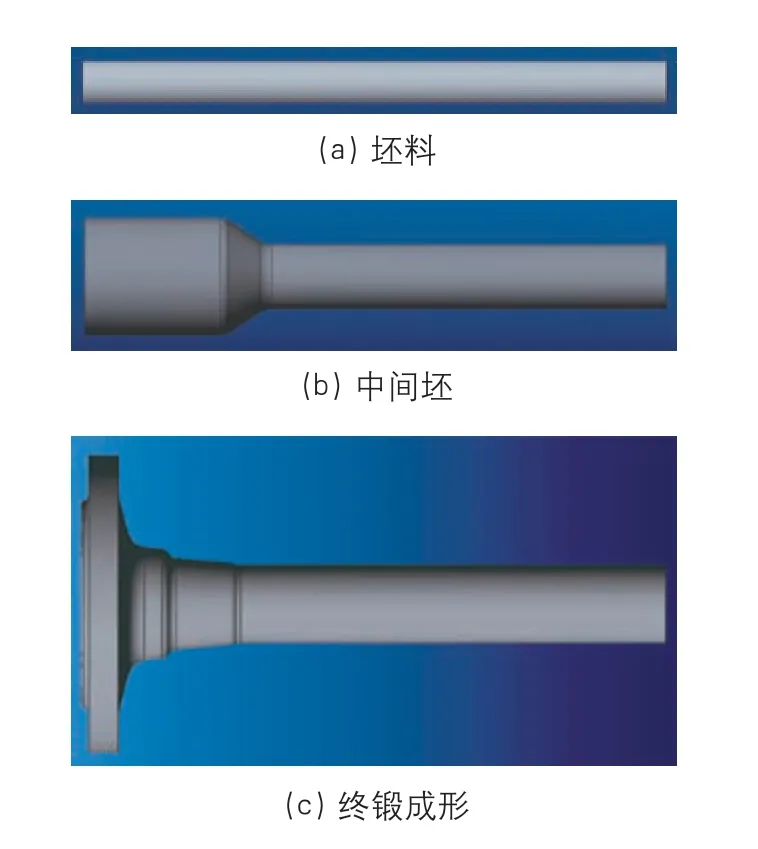

本文所要討論的大型半軸鍛件三維造型如圖1所示。法蘭盤大盤直徑為

328mm,盤部厚度為30mm,桿部直徑為

85mm,鍛件總長為650mm,重量約為56.5kg,盤部上端面中間具有一個凹窩,凹窩里有兩個小凸臺,凸臺為后續機加工定位時防止旋轉使用。根據半軸的結構特點及鍛造工藝成本分析,只需要成形頭部法蘭盤即可,桿部不參與變形,采用局部鐓粗成形法蘭盤工藝為最佳工藝,其生產成本最低。根據成形體積不變原則,考慮中頻感應加熱爐加熱損耗和盤部成形難度,計算成形法蘭盤部分所需要的毛坯尺寸為

85mm×715mm,半軸成形需要棒料的尺寸為

85mm×1270mm。根據我公司的半軸成形工藝特點,首先采用平鍛制坯工藝成形中間坯,再經過3t 自由鍛錘閉式胎模鍛鍛造成形,整個過程一次加熱鍛打成形。大型半軸鍛造工藝過程為:加熱→制坯→終鍛成形,如圖2 所示。

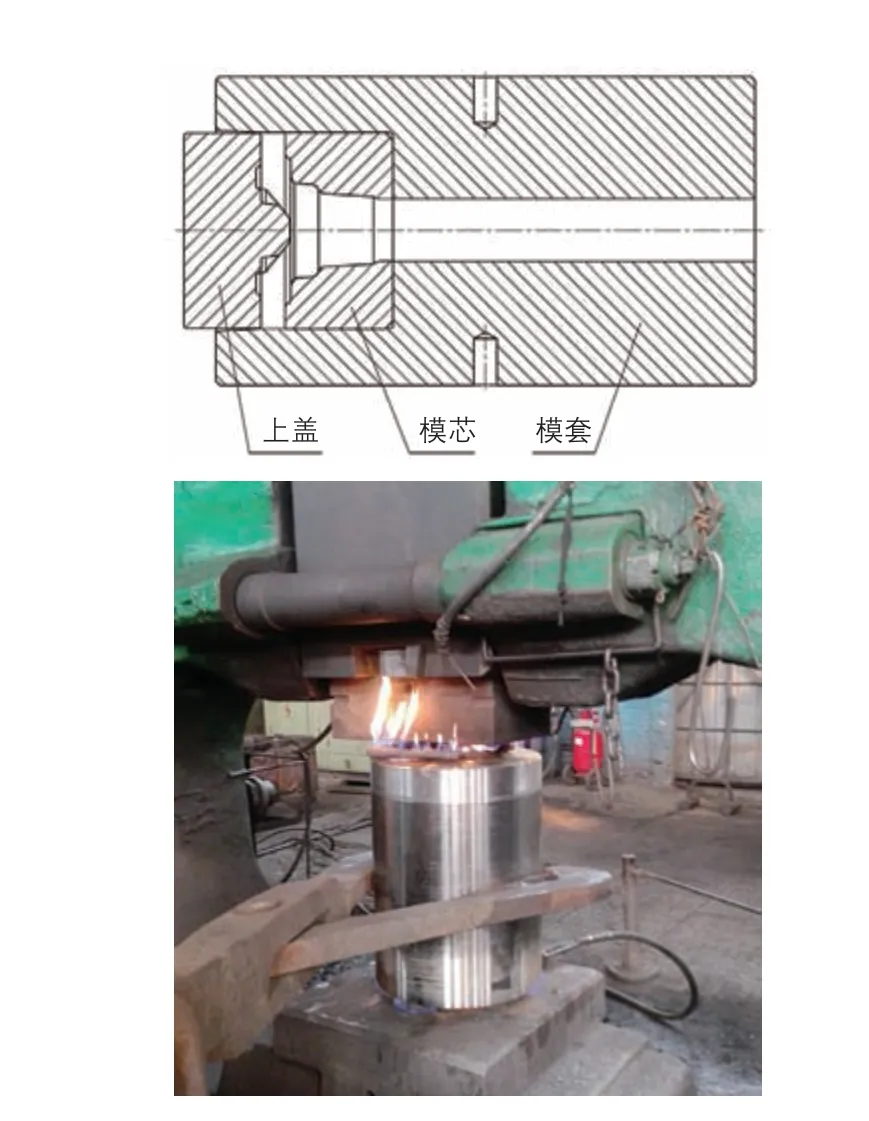

自由鍛錘閉式胎模鍛造工藝參考普通模鍛閉式鍛造工藝進行設計,根據3t 自由鍛錘的安裝操作特點,設計模具結構如圖4 所示。中間坯放到胎模型腔里,機械手夾持胎模模套放到自由鍛錘下砧上,先使用普通平蓋進行鐓粗成形,待頭部外徑展開后,再使用成形上蓋進行終鍛成形,直到盤部成形完成。

根據上述模擬分析得出第一道頂鐓過程中會出現頂鐓失穩彎曲缺陷,平鍛頂鐓工藝制坯得不到合理的形狀,給后續閉式胎模鍛成形帶來很大的質量隱患,盤面出現環形折疊缺陷,較深的導致鍛件報廢。對平鍛頂鐓工藝制坯進行工藝改進,經過優化的平鍛頂鐓工藝制坯成形工步圖如圖6 所示。經過第二次模擬分析(圖7)整個成形過程平穩,變形過程中在510 步沒有出現較大的彎曲缺陷,出現了輕微的彎曲現象,在后續1070 步成形中彎曲現象逐漸變緩,最終成形的中間坯上沒有出現明顯的凹陷缺陷,在后續的閉式胎模鍛成形中基本不會形成折疊缺陷。根據第二次模擬分析,改進后頂鐓制坯工藝只需進行局部尺寸優化即可達到設計要求,形成最終的頂鐓制坯成形工藝。

工藝調試驗證

大型半軸的全套工藝設計完成后,進行了模具加工制造,并進行了首次樣件調試。按照坯料工藝規格要求進行坯料準備,加熱后溫度基本均勻達到工藝要求,坯料經過平鍛制坯和閉式胎模鍛鍛打,整個調試過程基本順利。中間坯頂鐓成形工藝穩定可靠,制坯質量較好尺寸達到圖紙要求,鍛件(圖8)最終成形充滿良好,經測量鍛件全尺寸符合圖紙要求。后續熱處理后機械性能達到圖紙要求,磁粉探傷檢驗后盤部沒有發?現折疊現象。該產品經過大批量生產驗證此聯合工藝操作簡單,質量穩定可靠,生產成本低,鍛件質量滿足客戶需求,給公司帶來較大的經濟效益。

結束語

平鍛頂鐓工藝是一種特殊鍛造工藝,該工藝廣泛應用在鍛件局部鐓粗成形領域,可以實現坯料局部鐓粗大截面變化成形,模具結構復雜,成形過程塑性變形情況復雜,金屬的流動形式不同于傳統的鍛造工藝,工藝設計計算復雜。此大型半軸工藝設計開發時充分利用現有設備資源創造性開發半軸成形新工藝,實現大批量生產。

教師全景:攝像機鏡頭自動跟蹤錄制,當教師在講臺上移動講課時,錄制畫面為授課教師全景。教師全景畫面時間也較短,幾秒鐘之后切換到其他畫面。