多變量并行離散計算法的輪軌磨耗預測模型研究

崔錦濤, 郭毅

(昆明鐵道職業技術學院機車車輛學院,昆明 650000)

0 引言

列車運行時借助輪軌相互作用產生的牽引和制動黏著摩擦力來實現的,而磨損正是由于摩擦產生的結果,磨損將造成表層材料的磨耗,使得輪軌型面發生變化,從而影響車輛行駛的穩定性和安全性[1]。因此,分析和預測軌道車輛的輪軌磨耗特性尤為重要。同摩擦相比,磨損激勵十分復雜并且沒有一條簡明的定量定律,影響磨損的因素也十分復雜,包括系統的工作環境、載荷情況、潤滑條件及材料成分等。按照磨損機理可分為黏著磨損、磨料磨損、疲勞磨損、腐蝕磨損和沖擊磨損等。對于不同的系統磨耗預測有其相應的模型和計算方法,為進一步探索車輪踏面磨耗規律及關鍵影響因素,本文在分析了全局磨耗模型基礎上,結合UM建立了以Archard磨損強度模型為基礎的輪軌參數磨耗預測模型。

近幾年來國內外許多學者都對根據實測輪廓描述車輪磨損并進行預測做出了很大的貢獻。A. Shebani等[2]利用人工神經網絡對輪軌磨損進行預測,利用外生輸入神經網絡(NARXNN)建立了輪軌磨損預測的非線性自回歸模型。J. Pombo等[3]開發了一套基于多體動力學的車輪磨損預測方法,磨損估計工具包括使用預處理和后處理包(其中實現了該方法),并與商業多體軟件相結合來研究鐵路動力學。M. Ignesti等[4-5]對SIMPACK與車輪磨損模型進行了交互計算,特別建立了一個由車輛模型和磨損估計模塊組成的用于評估輪軌磨損和輪廓演化的模型。O. Polach[6]給出了S1002、PF000和S1002的測量形狀并表示其估計磨損分布,以求得較好的輪形設計,滿足目標錐度和寬接觸擴展。

本文根據輪軌全局磨耗模型的特點,結合Arcahrd磨損模型計算磨耗的主要參數,結合UM建立包含車輛軌道耦合系統的動力學模型、輪軌接觸模型及預測模型。通過對車輛運行參數進行離散化、對車輛配置參數建立條件集合,將Arcard模型中用以計算磨耗的變量和車輛參數并行化處理,根據以上方法可以按比例確定磨損深度,探索系統參數對于車輪磨耗演變的影響,同時提高了模型的計算效率。

1 磨耗預測模型概述

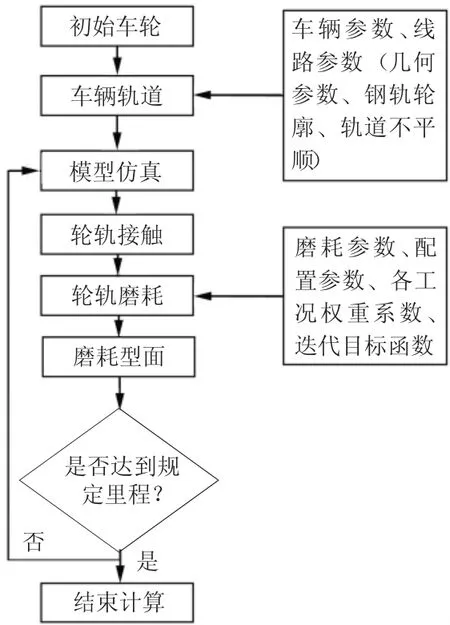

磨耗預測模型包括3個子模型,分別是車輛-軌道耦合動力學模型、輪軌局部接觸模型及磨耗預測模型。建立車輛-軌道動力學模型是為了真實地反映鐵道車輛在實際線路上的運行狀態,從而得到不同線路條件下輪軌的接觸狀態,包括接觸點的數量、位置,接觸法向力,輪軌接觸的縱向蠕滑率、橫向蠕滑率及自選蠕滑率等。輪軌接觸模型根據以上的接觸狀態得到局部接觸曲率和型面,再結合法向力,用法向問題求解模型得到接觸斑的形狀、大小及接觸斑內的法向應力分布。根據以上得到的動力學結果采用合適的車輪磨耗模型對輪軌接觸面的磨耗深度進行計算,得到接觸斑內的磨耗情況,再根據車輪運行情況和線路將參數迭代循環計算,進一步得出輪軌磨耗的計算結果。以上方式是建立輪軌磨耗模型相對復雜的建模思路,可以很好地模擬實際線路列車的運行狀態,得到輪軌之間的磨耗。該方法僅需要較少的實測數據來驗證模型的正確性,但是引入Hertz輪軌接觸模型以后的動力學計算需要耗費大量的計算時間,再考慮到迭代計算使得該方法的輪軌磨耗預測效率較低。

1.1 車輛-軌道動力學模型

根據車輛-軌道耦合動力學理論,建立多剛體系統的動力學模型。車輛主要包括1個車體、2個構架、4個輪對、8個軸箱,各部件共計50個自由度。軌道部分考慮鋼軌的垂向、橫向的位移和繞縱向的扭轉及扣件的剛度和阻尼,車輛系統中考慮一二系懸掛均為線性特征,輪軌接觸Hertz應力為非線性特性。

1.2 輪軌接觸模型

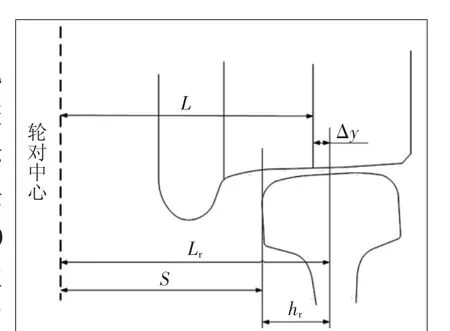

輪軌接觸幾何關系是輪軌磨耗問題研究的基礎,準確確定輪軌接觸幾何關系是分析車輛系統動力學的前提。目前國內外對輪軌型面的研究比較活躍[7-11],研究表明,不同的輪軌型面將直接改變接觸幾何關系,從而改變輪軌接觸的相關參數(等效錐度、接觸角等),從而產生不同的接觸力,進而影響輪軌的磨耗情況、運行穩定性和行駛安全等。其中輪軌根據工況不同可分為單點接觸和兩點接觸,輪軌接觸時的相關參數如圖2所示,包括軌頭中心距Lr和車輪中心距L,以及車輪中心和軌道中心間隙Δy。

圖2 簡化輪軌接觸模型

圖1 輪軌磨耗仿真流程圖

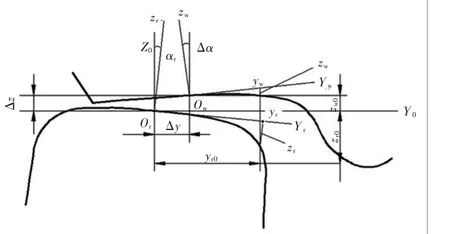

考慮車輪輪廓相對于軌道輪廓坐標系中的任意位置為YrZr,引入新的SCR0為輪軌坐標系,它的原點與鋼軌坐標系SCR的原點重合。Z0軸與軌道平面垂向相差傾角為αr。即SCR(鋼軌坐標系)坐標系與SCR0(輪軌坐標系)坐標系相差傾角為αr。SCW坐標系(車輪坐標系)任一位置YwZw在SCR0坐標系中的相對位置為Δy、Δz、Δα,如圖3所示。

圖3 簡化輪軌接觸模型

假設車輪、鋼軌輪廓上的接觸點分別為(yw,zw)、(yr,zr),它們在SCR0中具有相同的y坐標(即yw0=yr0),把SCR0中z坐標的差值最小作為求解輪軌接觸點目標函數:

輪軌接觸點在SCR0坐標系中具有相同的橫坐標,在鋼軌坐標系SCR中,指定一個鋼軌接觸點yr,可以計算出車輪坐標系SCW中的接觸點(yw,zw)在SCR0坐標系中的位置,進而得到δz的大小。

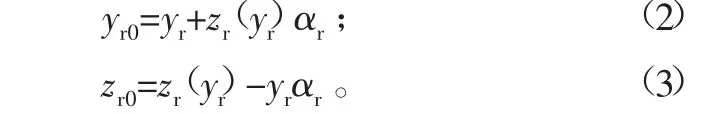

首先,鋼軌輪廓任意一點坐標(yr,zr)在輪軌坐標系SCR0中坐標可表示為:

其次,可以確定車輪輪廓上(yw,zw)在SCR0坐標系中的位置為yw0=yr0-Δy;由于Δα很小,可得到yw0=yw-zw(yw)·Δα ,即

上式中:zw0中的未知量僅為yw;zr0為確定點,經過對車輪對應點橫坐標yw不斷地迭代,當目標函數δz接近0時,則可以認為此時的yw即所求車輪上接觸點的橫坐標值。

以上推導可以得到δz關于yr的函數,當該函數取最小值時,即得到輪軌接觸點對應的橫坐標值,該算法可以計算單點接觸時的情況。其主要優點是簡單、可靠,用較小的接觸步長即可確定橫坐標yr的值,并選擇所對應δz為最小值時的點yrmin。然后重復以上迭代過程,可以得到所有的輪軌接觸點。

在單點接觸模式下,接觸點位置取決于橫向位移Δy和接觸角度Δα,如圖4所示。采用上述的接觸點的坐標對應于剖面點在垂直方向上的最小距離方法可以求出單點接觸點。同時還應考慮接觸狀態情況,當車輛通過小半徑曲線時,軌距發生變化、軌面出現不連續(道岔、接頭、損傷)等情況時,輪軌往往會出現其他接觸類型情況,即兩點接觸或共形接觸。兩點接觸時不僅僅是由于輪對的橫移量改變,同時還存在接觸角變化的情況。為此我們考慮一定離散步長的輪軌游隙變量Δyi,i=0,1,2……,Ny和接觸角變量Δαj,j=0,1,2……,Nα。根據上述實現的單點接觸的計算為基礎,分析兩點接觸的一些特性。

圖4 輪軌接觸類型

為得到詳細的兩點計算方法,我們假定擇Δα和Δy參數的均勻離散化。對于每個固定值Δαj,j=0,1,2……,Nα,根據單點接觸算法計算滾動面上接觸點的坐標。隨著橫向位移依次減小Δyi,i=0,1,2……,Ny,如果輪軌輪廓幾何形狀存在兩點接觸可能性,某些接觸點Δyi的位置將發生較大的“輪緣爬行”現象。這一事實意味著輪緣接觸發生在這些點附近。定義此時的Δy為Δy*。以下兩個條件定義了“輪緣爬行”的概念,并給出了兩點接觸的判斷準則:

式中:yr,i、yr,i-1為鋼軌接觸點的連續坐標(SCR坐標系);nr,y、nr,z為最近一步接觸點垂直于鋼軌輪廓線的投影;ny、nn為UM中的一些經驗值。

例如當ny=20 mm、nn=0.5時,鋼軌輪廓上的接觸坐標發生了較大的變化,并且接觸點的新坐標位于鋼軌的一側,則認為找到了兩點接觸點。根據實際經驗,兩點接觸的狀態是隨機產生的,因此需要在間隔較小的區間中進行離散,這樣求出的臨界值Δy*更準確。為了建立車輪爬升過程的模型,需要對Δy>Δy*后的過程進行計算,同時對Δαj的其他值重復迭代計算,包含接觸點坐標的角度變化Δαj和位移變化Δyi,以及每個接觸角所對應的橫向位移臨界值Δy*。

1.3 磨耗模型

Archard模型認為材料損失體積與滑動距離、法向力成正比,與材料硬度成反比,于是材料損耗體積VArchard可以表示為

式中:k為磨耗系數;N為接觸點法向力;s為滑動距離;H為材料硬度。

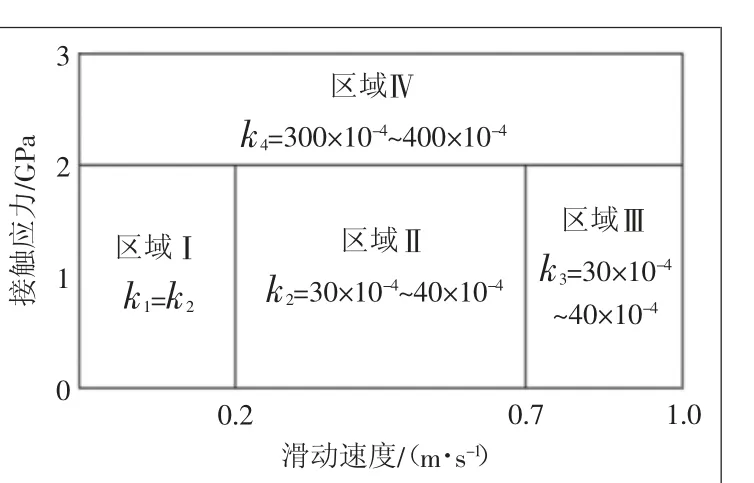

磨耗系數k可由磨耗圖得到,根據滑動區單元的蠕滑速度及接觸壓力,可將材料的磨損程度分為3個等級,分別是咬黏磨耗區k1、中等磨耗區k2和k4及嚴重磨耗區k3,如圖5所示。

圖5 Archard 磨耗系數

2 多變量并行磨耗模型

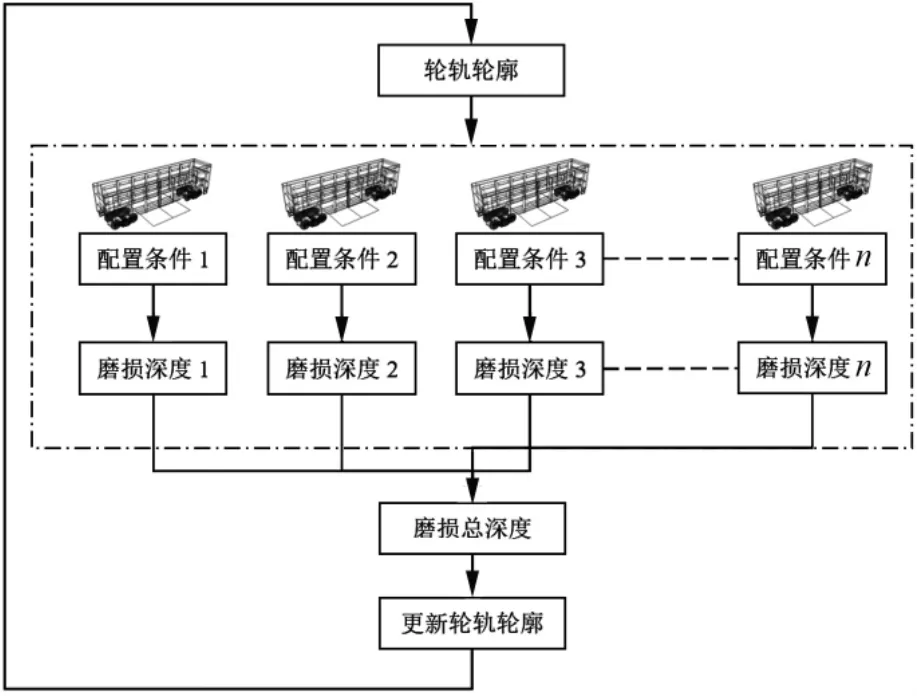

在保證輪軌磨耗預測準確性的前提下,同時兼顧其計算效率,本文采用UM軟件將并行離散的計算方法應用到輪轂磨耗預測,所謂“并行”意味著軌道車輛的不同配置是并行建模的,所有配置的車輪輪廓相同,如圖6所示。軌道幾何形狀、軌道不規則性、車輛質量等方面的配置存在差異。這些配置差異組成的差異集就是軌道車輛輪軌磨耗模塊運行的典型條件集。所謂“離散”是指仿真過程中車輛行駛的軌跡長度被劃分為一系列的區間(磨損步長)。所有的等距數都是一樣的。在每個間隔內,車輪輪廓不會改變。在每個磨損步驟結束時,根據每個磨損步驟的里程,按比例確定磨損深度。按比例確定磨耗深度這一過程是正確的,因為由于磨損而去除的少量材料與移動距離幾乎成線性比例。計算結束后,根據磨損對象參數的權重系數和磨損對稱性,總結出各自車輪的磨損深度。然后根據累計計算磨損深度更新輪軌輪廓。材料損失量的計算是基于J. F. Archard提出的理論,根據這一理論,去除的物質的體積與接觸摩擦力的功成正比。接觸力是按照W. Kik和J. Piotrowski提出的接觸力模型進行計算的。在W. Kik和J. Piotrowski模型中,采用修正的非橢圓接觸斑FASTSIM算法計算蠕變力。

圖6 輪軌接觸模型演變

3 磨耗預測結果分析

本節采用上述的輪軌磨耗模型進行了高速動車組輪軌磨耗預測仿真計算。每2.5 萬km作為一次迭代計算里程周期,每一次迭代計算完成后,將最終的車輪踏面磨耗結果作為新的車輪型面導入車輛模型,并進行下一次迭代計算。每次迭代將車速、路況等參數并行考慮進行計算。經仿真得到行駛10 萬km里程范圍內的輪對磨耗情況。

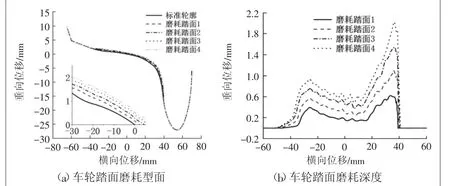

3.1 輪軌型面磨耗

經仿真得到的不同運營里程下的車輪踏面磨耗變化情況如圖7所示。由圖7(a)可知,主要磨耗為圓周磨耗和輪緣磨耗,磨耗范圍在-45~40 mm之間,主要分布在輪緣曲線區域和踏面圓周范圍內。由圖7(b)可知,磨耗深度最大位置為40 mm位置,最大深度為2.03 mm。隨著里程數的增加,車輪踏面磨耗深度增大,輪緣高度增大,滾動圓半徑減小。磨耗分布范圍隨著里程數增加變化并不明顯,并且踏面磨耗形狀成相似規律。

圖7 車輪磨耗預測結果

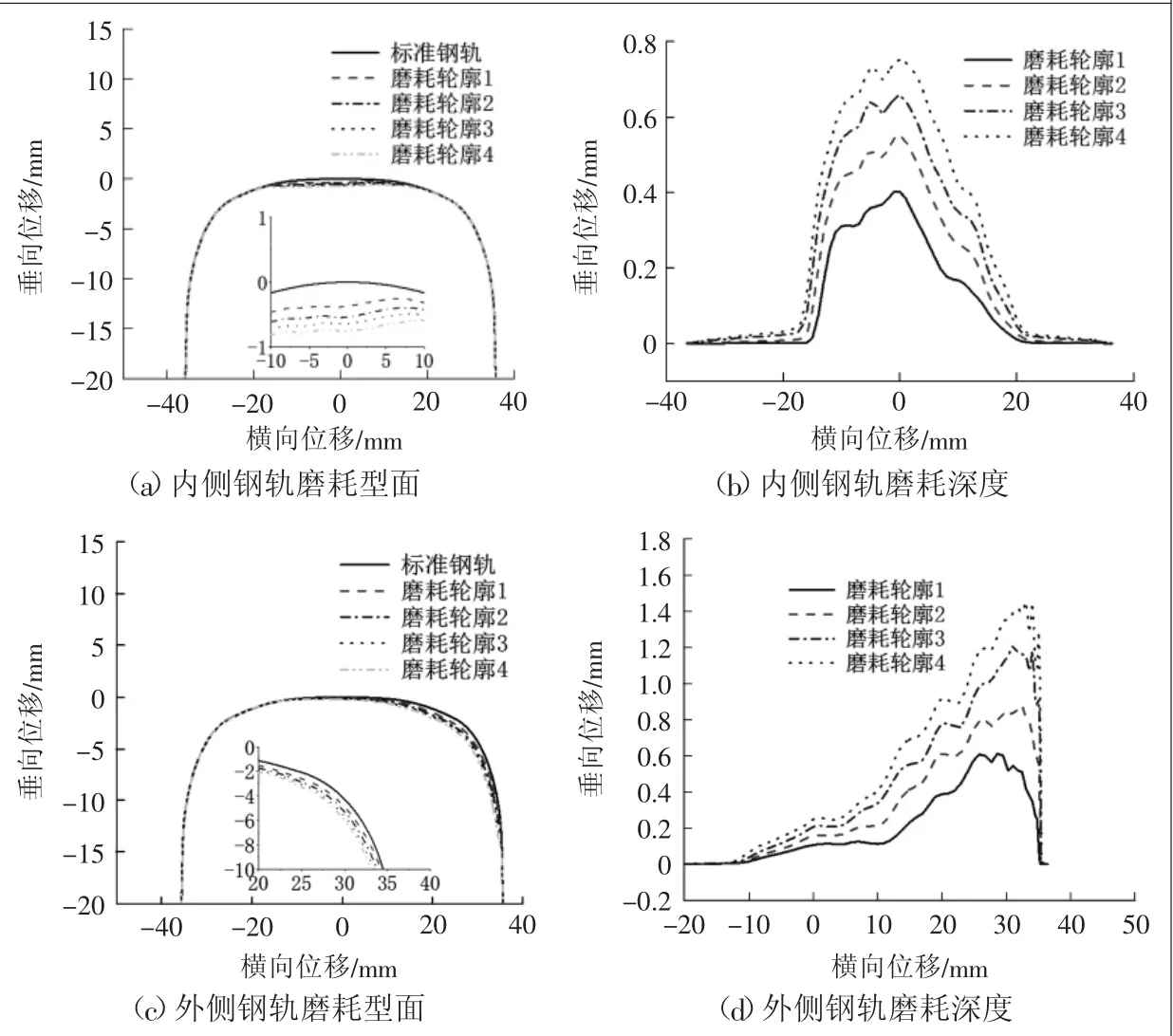

由圖8可知,外側軌磨耗范圍在-15~35 mm之間,磨耗深度范圍在0~1.45 mm之間。內側軌磨耗主要發生在軌面,磨耗范圍在-35~35 mm之間,磨耗深度范圍在0~0.75 mm之間。

圖8 鋼軌磨耗預測結果

3.2 輪軌接觸參數

以接觸角、滾動圓半徑差、等效錐度等輪軌接觸幾何參數為研究磨耗輪軌輪廓變化規律的指標。充分考慮車輪和鋼軌輪廓的磨耗程度,取鋼軌最終磨耗截面輪廓、取3.1節車輪不同里程磨耗輪廓為研究對象,分析輪軌磨耗程度以上參數的變化規律。

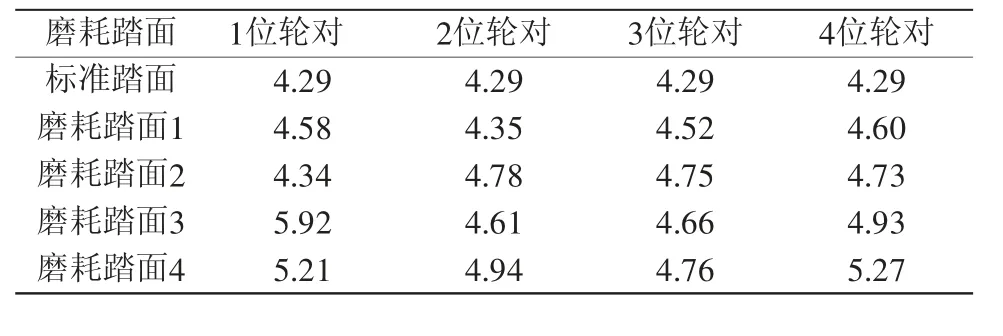

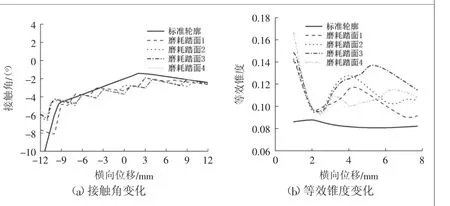

圖9(a)為不同運營里程下輪軌接觸角變化情況。從圖中可以看出隨著輪軌磨耗程度的不斷增加,輪軌接觸角不斷增大。標準輪軌接觸角在整個橫向位移變化范圍內呈線性變化,從磨耗踏面1開始接觸角變化就表現出起伏波動的規律,磨耗踏面2、3、4均呈現此規律。當輪對橫向位移大于9 mm時,接觸角變化波動較小;當輪對橫移范圍小于9 mm時,接觸角隨運營里程增加而逐漸增大且出現波動現象,如表1所示。

表1 輪軌接觸角最大值(y<9 mm)(°)

圖9(b)為不同運營里程下等效錐度變化情況。當輪對橫移量在0~8 mm范圍內變化時,初始踏面等效錐度與輪對橫移量呈現基本穩定的變化規律。隨著運營里程的增加,等效錐度呈現增大的趨勢且出現波動變化;其中輪對磨耗踏面1~4等效錐度變化范圍波動明顯大于原始輪對,呈現出先增大、后減小的變化趨勢(磨耗踏面4等效錐度整體小于磨耗踏面2、3)。磨耗踏面2、3在2.65~3.47 mm變化范圍內型面一致性較高,磨耗踏面1、4在1.82~2.47 mm變化范圍內一致性較高;在整個橫向移動范圍內均表現出等效錐度隨著運營里程的增加而增加的趨勢。由車輛系統動力相關理論可知,輪軌接觸等效錐度會影響車輛的直線運行穩定性和曲線通過性能。當滾動圓半徑和軌距一定的情況下,等效錐度增大,蛇行運動的頻率會隨之增加、波長降低;反之,等效錐度減小,蛇行運動頻率減小、波長增大。

圖9 不同運營里程下的接觸角變化情況

4 結語

針對車輛輪軌磨耗問題,本文基于車輛動力學理論、輪軌接觸理論及磨損強度理論在UM多體動力學軟件中建立了磨耗預測模型。采用一種具有相同迭代結構的不同外部配置條件下多變量計算(MVC)方法對所建立的車輛動力學模型進行10 萬km里程范圍內的輪對磨耗仿真并對比分析了輪軌磨耗前后車輛動力學性能。通過大量計算與分析,將結論總結如下:1)車輪磨耗范圍較大,主要分布在輪緣和踏面圓周處,隨著里程數的增加,踏面磨耗形狀成相似規律;線路外側鋼軌磨耗主要發生軌面和側面部分,線路內側磨耗主要發生在軌面。2)輪軌接觸幾何參數隨輪軌磨耗程度的變化呈現出不同的規律;輪軌接觸角隨著運營里程的增加而呈現逐漸減小的趨勢;等效錐度隨著運營里程的增加而增加。

本文采用多變量法對輪軌磨耗問題進行建模分析,歸納總結了不同運營里程下的輪軌磨耗情況及其動力學影響,為貨車車輛運營、維修規劃及車輛的行駛安全性等提供了一定的參考依據。由于理論水平和現實條件的現實,本文還有許多待遇改進的地方,主要體現在以下兩個方面:1)建模方面。三大件式轉向架存在多種非線性因素,本文中采用約束和接觸力的方式建立零部件之間耦合關系,不能非常準確地反映轉向架實際使用過程中的復雜工況。2)線路方面。由于時間和計算機運算能力等條件限制,無法完全模擬完整的實際線路情況,這一點也對仿真結果產生了影響。