低矮型反井鉆機主機鉆架制造裝配工藝

涂偉,陳云,孔進

(寧夏天地奔牛實業集團有限公司,銀川 753001)

0 引言

低矮型反井鉆機主要適用于井下煤倉、暗立斜井、管路孔、電纜孔、溜煤孔、通風孔等施工作業。該鉆機整體結構緊湊,整機外形尺寸小,質量輕,鉆機運輸方便,便于井下運輸,在工作面鉆井時不用開拓峒室。主要特點是工作高度低、可整體搬運、剛性好、承載能力大、穩定性好、裝卸鉆桿機械化。

鉆機的主機鉆架是鉆機的主框架部件,它不僅起支撐動力頭的作用,更重要的是承受來自鉆頭的反轉矩和反鉆壓,鉆架整體幾何形狀要求較高,兩側立柱的加工和拼裝精度要求較高。主要包括底座、立柱、橫梁及其附件等,這些部件全部由板件焊接而成,焊后應力較大,因此需要對各部件的加工工藝過程進行深入研究,確保各部件能滿足使用及組裝的要求,在后期裝配過程中,為保證鉆架的整體性能和運行質量,工藝員在對鉆架組裝過程中的裝配過程和施工工藝進行了反復交流論證,并結合實際裝配分廠的裝配條件和裝配技術,研究制定了結合實際切實可行的鉆架裝配工藝方案。

低矮型反井鉆機鉆架主要有底座、立柱、橫梁三大部件組成,因此其制造加工和裝配方案也主要對這3個部件進行研究。

1 主機鉆架結構和工藝方案

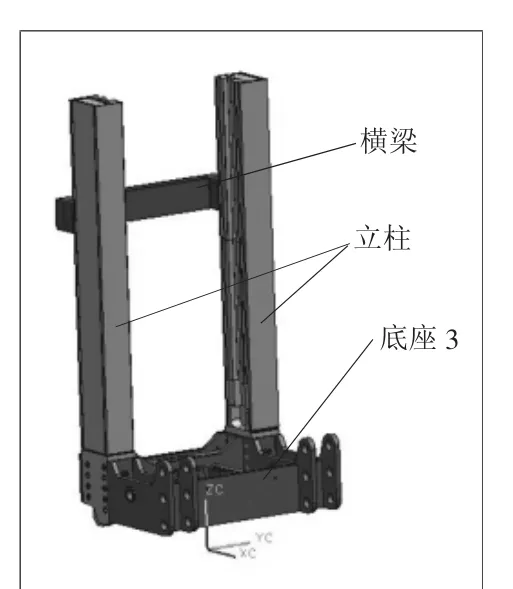

主機架是由底座和兩個立柱、橫梁形成的剛性框架結構,如圖1所示,立柱是主機架關鍵承力部件,強度要求較高,立柱采用焊接結構,上有動力頭導向滑動的導軌,通過裝配保證兩立柱上的導軌的相對位置,控制動力頭與導軌之間的滑動間隙,最終控制推力油缸上下推動動力頭沿立柱導軌平穩移動[1]。

圖1 主機鉆架結構圖

底座與立柱用螺栓和定位銷連接,立柱上的導軌相對底座都有垂直度要求,因此底座與立柱的連接定位面平行度和垂直度通過精加工控制。橫梁與立柱用螺栓和定位銷連接;立柱和橫梁兩端的連接面平行度通過精加工控制,兩立柱導軌連接座面的高度差通過調整墊補償。

針對鉆機關鍵零部件主機架各部件加工工藝從主機架功能、精度要求、裝配工藝等多個方面分析確定工藝加工方案。

為控制鉆機整體質量和精度等,鉆機所有鑄件粗加工后進行時效處理,所有結構件焊后進行時效處理。

立柱導軌與底座用螺栓和定位銷連接,相對底座都有垂直度要求,因此底座與立柱導軌的連接定位面平行度和垂直度通過精加工控制。

橫梁與立柱導軌用螺栓和定位連接;立柱導軌和橫梁兩端的連接面平行度通過精加工控制,兩立柱導軌連接座面的高度差通過調整墊補償。

動力頭箱體與油缸固定連接,動力頭油缸安裝孔與油缸定位面有同軸度要求,動力頭油缸安裝孔與輸出軸要有平行度要求,從而控制輸出軸安裝的鉆具與油缸和立柱導軌平行;油缸活塞桿與底座通過銷軸連接,位置度偏差通過偏心套調整,動力頭與導軌間的間隙根據實際測量尺寸用精加工的襯板調整,最終控制推力油缸上下推動動力頭沿立柱導軌平穩移動。

加工底座與立柱連接的定位面時,要保證其余接卸鉆桿U型插板導軌面的垂直度和平行度,控制U型插板中心與動力頭輸出軸中心的同軸度。

2 制造加工工藝

主機架包括底座、立柱、橫梁及其附件等,這些部件全部由板件焊接而成,焊后應力較大,要進行熱時效去應力處理,為控制加工面精度,各部件分粗加工和精加工2道工序,粗加工后進行二次熱時效消除焊接殘余應力和粗加工應力。同時嚴格控制精加工進刀量,避免精加工應力,控制部件加工成成品后內應力造成的變形。

2.1 底座

底座是固定和支撐鉆架的部件,不僅要承受整體鉆架和鉆桿的質量,還要承受來自擴孔時的鉆架承受的轉矩。整體分幾個部件連接,全部由板件焊接而成,如圖2所示,序號1是底座與立柱連接主板,同時也是與底梁連接主板,是底座主受力面,材質選用HG785高強板。焊接后先進行熱時效處理,消除焊接應力,再進行粗加工,然后進行二次熱時效處理,消除焊接殘余應力和粗加工應力。底座所有灰色面和孔是精加工面,A面是裝卸鉆桿用U形插板導向、定位面,B面是立柱安裝定位面,C面是動力頭輸出軸定位面,因此精加工各面時,要保證各平行面之間的平行度和各垂直面之間的垂直度。

圖2 底座的結構圖

2.2 立柱

立柱是主機架的關鍵部件,毛坯全部由板件焊接而成,導軌面選用MN360耐磨板,其他板件選用HG785高強板,既保證立柱導軌的整體強度,又保證導軌面有較高的耐磨性。立柱焊接后要進行熱時效處理,消除焊接應力,才能粗加工,并進行二次熱時效處理消除焊接殘余應力和粗加工應力后再進行精加工,如圖3所示。立柱所有灰色面和孔是精加工面,動力頭上下滑動導向面A的彎曲量、立柱安裝面C的垂直度及齒面A的位置度等對動力頭沿立柱導軌滑移都有非常大的影響,而且立柱是細長件,A面和C面按一次裝卡、小進給量、多次精加工,保證各加工面的制造精度。B面是橫梁連接面,定位銷孔和螺紋連接孔配裝后加工[3]。

圖3 立柱的外形圖

2.3 橫梁

橫梁是連接兩立柱的連接件,全部板件選用HG785高強板,保證橫梁的整體強度,橫梁焊接后要進行熱時效處理,消除焊接應力,才能粗加工,并進行二次熱時效處理消除焊接殘余應力和粗加工應力后再進行精加工[1]。

3 主機鉆架的裝配

如圖1所示,兩個立柱上導軌式動力頭上下移動的導向體,行程為2 m左右,導軌長度超過2.5 m,兩立柱各導軌面的平行度不大于0.1 mm,要求非常高。而立柱上導軌面的平行度與立柱和底座及橫量連接定位面的位置精度有直接的關系。考慮到各個部件在焊接加工過程中存在著各種誤差因素,為達到鉆架的安裝精度要求,工藝員對鉆機主機裝配工藝及裝配零部件作了多次分析、論證,最終確定了如下主機鉆架的裝配工藝方案[1]:

1)檢驗主機鉆架底座與立柱連接的連接側面和上定位面的平行度,并進行整體研平,在組裝過程中再進行測量,將平行度控制在圖樣規定的公差范圍內。

2)檢驗立柱與導軌連接面和定位面的垂直度和平行度,在組裝過程中再進行測量,進行調平,將平行度控制在圖樣規定的公差范圍內。

4)檢驗立柱導軌與橫梁連接面的平行度,并進行調平,將垂直度控制在允許范圍內。

5)橫梁連接面的平行度,并進行調平,將垂直度控制在允許范圍內。

6)將立柱組裝在底座上,檢測立柱導軌面底座的垂直度,通過研磨底座上部的平面,將垂直度控制在0.1 mm范圍內;主視圖方向兩立柱導軌面的平行度通過輔助工裝控制立柱上端導軌面的距離,導軌面平行度控制在0.1 mm范圍內,在將橫梁點焊固定在立柱上。

7)加工主機架立柱與底座和橫梁之間的定位銷孔及立柱與橫梁之間的連接螺栓孔,組裝定位銷和連接螺栓,去掉立柱找正輔助工裝。檢測立柱導軌面到C面中心孔的距離,記錄數據。

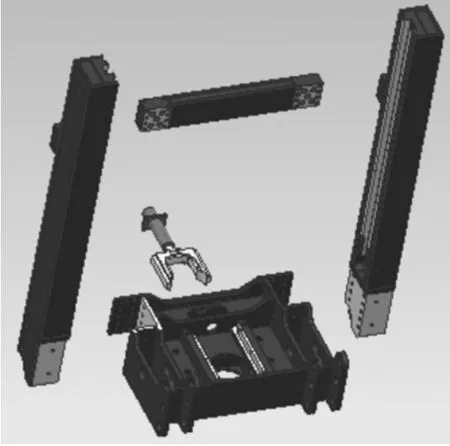

圖4 主機架架體三維裝配爆炸圖

4 結語

根據反井鉆機鉆架的使用,在設計中就充分考慮結構強度和制造工藝性,在滿足鉆架基本功能的前提下,確保其加工工藝和裝配的可靠性,通過實物的裝配驗證,得出以下結論:圖樣設計合理的尺寸范圍,在加工過程中保證重要的連接尺寸要求,通過裝配過程中的測配,按照合理的裝配方案,可以快速裝配出符合要求的鉆架,為后期調配動力頭時節約裝配時間。該鉆架的制造工藝和裝配方案。通過我公司2019年出廠的2臺低矮型反井鉆機進行了研制,現該設備在廠內完成出廠驗收后,隨用戶到施工地進行鉆井作業,從現場組裝調試到現在進行鉆井作業,工作一年多,已鉆2組通風井,該設備鉆架在鉆井和搬運過程中均滿足用戶使用要求,尤其時在搬運組裝過程中,用戶反映該結構拆卸組裝方便快捷,達到鉆架設計的目標。