PU涂層球墨鑄鐵管件噴涂工藝及其裝備探討

郄航,劉善江,儲安林,蘇建鋼,劉曉凱

(蕪湖新興鑄管有限責任公司,安徽 蕪湖 241002)

0 引言

國家標準GB/T 13295中所述球墨鑄鐵管件公稱口徑從DN80到DN3000,型號有三通、彎頭、盤承、盤插等上百種類型,常用規格上千種[1]。該產品最大的特點是多品種、多規格搭配使用,為滿足需求生產過程中通常采用多規格共線生產的模式。給各工序生產帶來不小的困擾,輕則降低效率,重則帶來質量隱患。

近年我公司承接大批的PU涂層管件訂單,在批量生產中為了提高效率、提升質量,對各規格管件的PU涂層噴涂生產問題進行了梳理,并提出了相應的解決方案。

1 管件PU涂裝原工藝及存在的問題

通常承接小批量PU涂層的訂單時,因單件小批生產,采用天車吊裝、人工噴涂的方式,如圖1所示,每個管件既需要噴涂內壁,也需要噴涂外表,在將工件加熱到規定溫度后一次性噴涂完成,按工藝要求須在整個噴涂過程中,保持工件本體溫度在40~60 ℃范圍,才能保證涂層表面質量[2]。

圖1 天車吊裝、人工噴涂

因手工噴涂效率低,涂層厚度及溫度控制不精準,且在噴涂過程中工件固定在一個工位,使噴涂死角部位不便噴涂,容易產生局部滴流缺陷,以及花紋狀、麻點狀外觀缺陷;且因多品種多規格共線生產,產品規格切換時需要更換吊具及噴涂設備,難以滿足批量化連續生產要求。

2 噴涂工藝設計

通過在實踐中探索,為方便組織批量噴涂生產,將噴涂工藝過程、每個環節的工藝要求細化,對每道工序的工藝參數進行固化,分工序控制過程產品質量,確保順利生產。工藝流程為:毛坯表面打磨→精細拋丸→預熱(40~80 ℃)→噴涂。

以上工序需逐一檢驗,以下道工序就是客戶的理念嚴格把關工序自檢;而下道工序則必須將上道工序視為自己的供應商,嚴格把好進貨檢驗關,發現問題及時反饋給上道工序,處理后再流轉。否則一個工序的不合格導致后續工作全無效。

毛坯表面處理必須確保表面輪廓清晰、完整,為精細拋丸打下基礎,是精細拋丸基材處理的最后一關,既要外觀好,還要有一定的表面粗糙度,為涂層建立有效的附著力打下基礎。工件表面質量如圖3所示。

圖3 工序檢驗合格的毛坯

經精細拋丸表面粗糙度達到要求后可進入預熱工序,預熱須保證烘烤房的溫度、烘烤時間,兩者缺一不可,是保證PU涂層質量的關鍵。毛坯表面處理可以說是關鍵工序,是保證噴涂的基礎,但也只是充分條件,而必要條件是噴涂預熱合格,而預熱不到位則噴涂后一定是廢品。預熱達到表面溫度后還要保證達到烘烤時間,保證工件蓄熱足夠,在出烤房后能保持在噴涂工藝溫度范圍內,同時讓噴涂操作有足夠的時間進行。否則導致噴涂后流平性差,產生花紋缺陷及附著力不夠等問題。為確保檢驗狀態明確,在上述工序中工件建立流轉質量驗收單,每道工序驗收后簽字方可流轉。

圖2 涂層花紋狀缺陷

為保證涂層質量,噴涂是最后一道工序,噴涂要重點保證噴涂的效率和噴涂均勻性。噴涂是跟時間賽跑,必須在工件烘烤達到工藝溫度后,在工件溫度下降之前,在噴涂的最低要求溫度以上完成噴涂[3]。在比較簡陋的條件下,要讓各種規格的工件翻轉自如,在工件的內表面、外表面各個部位均勻噴涂,是比較難的。尤其要實現連續生產,多規格快速切換,就必須考慮噴涂裝備,采用機械化是必要條件。

通過噴涂裝備機械化,使工件在回轉狀態下實施噴涂,噴涂結束后維持勻速旋轉,直到涂層表干,能有效保證上述工藝要求。機械化噴涂效率更高、涂層厚度更穩定,且因噴涂過程中工件各部位的溫度差較小,能更好地保證涂層的質量均勻性。因工件的品種規格繁多,要實現機械化回轉噴涂,須將工件分類,分別設計相應的回轉式裝備,通過將工件在回轉過程中噴涂,實現噴涂均勻、連續、高效。

3 噴涂工裝選型設計

按照噴涂工藝要求結合工件大小及外形特征,將管件分為直管類、短管類、細長類三大類分別進行噴涂方案設計。

3.1 直管類

直管包括雙盤短管、盤插、穿墻管等,其管體通常較長,長徑比大于1以上,內壁和外壁皆需要噴涂,長徑比大于1時更需要噴槍從兩頭分別伸進內腔進行噴涂。

該類管件噴涂時需要工件在回轉的同時要留出噴槍的活動空間,需要將工件兩頭保持開放外露,管身外壁外露,便于噴涂。

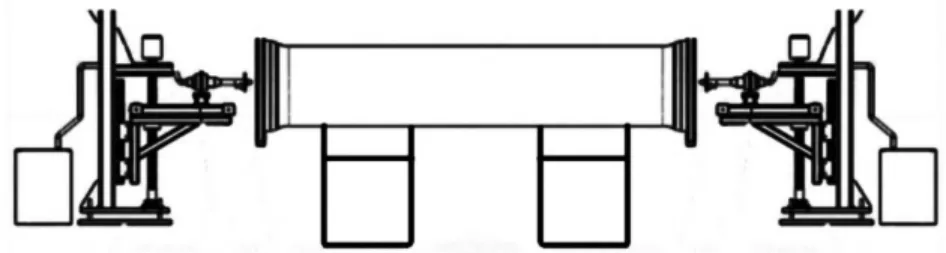

1)工件回轉方式。直通類管件可采用臥式托輪裝置支撐其兩端,托輪裝置帶無級變速驅動機構,實現工件均勻回轉,通過調節控制機構調節轉速達到噴涂所要求的轉速,如圖4所示。然后手持噴槍從工件的外表進行噴涂,如圖5所示。

圖4 托輪回轉支撐裝置

圖5 回轉中噴涂

2)噴槍運動方式。當噴涂工件外表時,工人站在工件外側,保持噴嘴與工件之間一定的距離,固定在一個高度,即可實現對管件圓周表面進行噴涂,當需要噴涂管件內壁時,噴槍伸入工件內壁進行噴涂即可。噴涂過程中需要保持工件勻速回轉,且噴涂結束后需要繼續保持工件勻速轉動,直到涂層表干后,停機卸下工件[4]。

對于長徑比為1左右的工件可以手持噴槍從工件內孔一端伸進去噴涂完全程,對于內壁長度大于1 m以上的工件則只能從兩頭分別噴涂。如果需要控制噴涂時間,可以采用2把槍,同時從工件兩頭進行噴涂,縮短時間,如圖6所示。

圖6 兩頭對噴

3.2 短管、彎管類

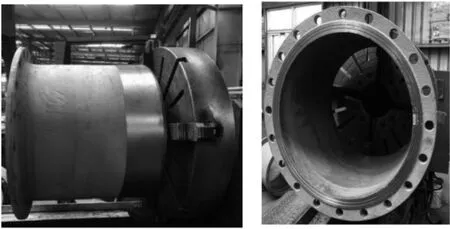

盤承、盤插管件較短,在托輪上支撐不穩,回轉過程中容易掉落,可采取一頭裝卡固定的方式,如圖7所示,如此夾緊后,通過設備帶動工件勻速旋轉即可噴涂,噴涂方法同上述直管類。

圖7 盤插類短管件懸臂式裝卡噴涂

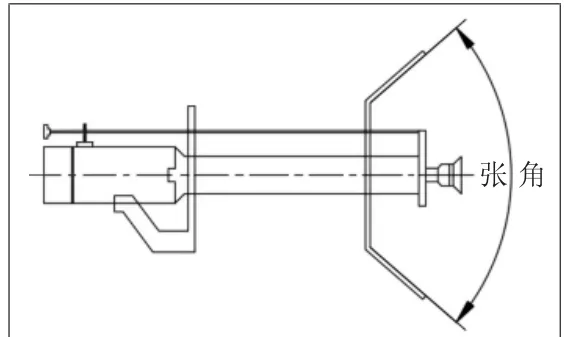

對11.25°、22.5°的彎頭管件,采用裝卡一頭、另一頭懸伸的安裝方式,但因彎管結構特殊不能直接安裝,需在彎管的一端加裝工裝張緊后安裝到設備上,采用內撐式工裝才能將工件裝卡牢固,保持其在回轉時穩固,不致于晃動影響噴涂,并可避免在回轉過程中產生振動影響涂層均勻性,如圖8所示,噴涂時管件的外壁、內壁均可從一頭進行噴涂。

圖8 彎頭類管件懸臂式裝卡噴涂

3.3 細長管件

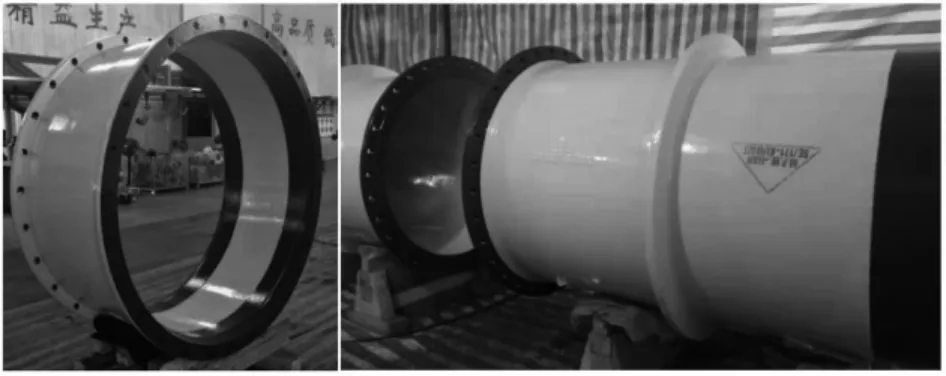

除以上兩種外,還有一種常見的細長工件,且規格較小,小于DN500以下的規格通常手工普通噴槍無法伸進管件內孔進行噴涂,如果長徑比大于2,達到3甚至4的工件,其噴涂難度就更大。如圖9所示,對上述這類DN200~DN500規格、長徑比大于2以上的工件,采用以下方法實現回轉噴涂:

圖9 細長管件

1)回轉方式。仍然采用本文第一種方案來實現。

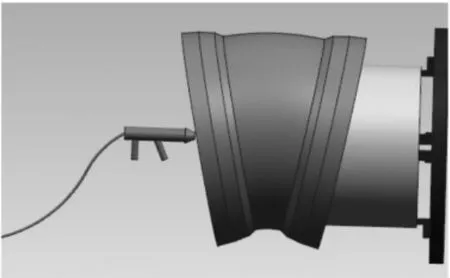

2)噴涂。噴涂需采用一種新式噴槍,叫旋轉式噴頭,從圓周上噴出料來,且不停回轉,實現對內壁均勻噴涂。如圖11所示,通過一根細長桿支撐,讓旋轉式噴頭伸進細長工件內壁進行噴涂,噴涂過程需調整好噴頭進給機構移動速度,通過工件勻速回轉,噴槍均勻移動,實現工件內璧噴涂[5]。

4 結語

綜合分析管件的特點,找出其內在的規律,按長徑比、大小規格分類,分別設計不同的噴涂工裝,可確保實現回轉式噴涂PU涂層,通過裝備改進確保噴涂工藝要求得到落實,且通過采用專用裝備來實現效率提升、質量穩定,實現管件產品批量化噴涂。噴涂后,對接口部位刷上紅色環氧漆,成品如圖11如示。

圖11 管件成品

專用裝備的設計可通過管件工廠自行設計、制造或者與專業廠家合作完成,但是噴涂工藝需要管件工廠自行設計提出,才有可能找到專業設備廠家合作開發適用的專機,以此提升管件加工裝備的自動化水平,促進管件行業的發展。

圖10 旋轉噴杯