液壓錨桿鉆機液壓系統的設計與研究

于洋,張明遠,呂志文

(安徽理工大學機械工程學院,安徽 淮南 232001)

0 引言

當前錨桿臺車的錨桿裝配、錨桿支護、掛網已經成為快速推進礦井巷道掘進速度的必要研究課題。如錨桿臺車加強頂板支護成果、降低支護工人作業強度和減少支護錨桿器材消耗等先進技術手段[1]。近年來,我國礦用錨桿支護技術及錨桿支護鉆孔設備有了較大進步,在引進國外先進控制的基礎上相繼研發了氣液聯動、液動、氣動等一系列的錨桿鉆機臺車,以及在一些特殊條件下使用的錨桿組鉆裝臺車。我國正在積極探索和研究開發適合我國使用的錨桿支護設備,但與國外先進技術相比還有很大差距[2]。因此研究一種新型符合我國現階段情況的錨桿鉆機有著重要的意義。本文通過AMESim仿真軟件對錨桿鉆機的系統進行建模并進行仿真分析。

1 工作原理

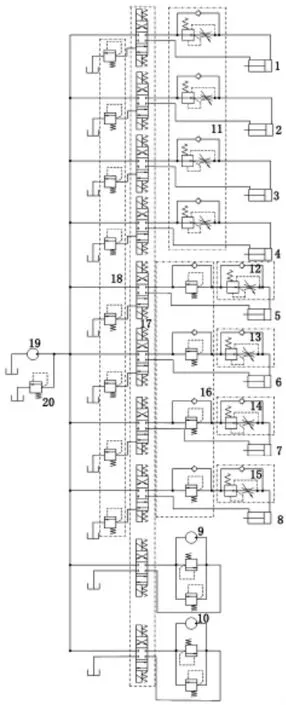

液壓錨桿鉆機,其工作液壓回路主要由電動機、變量泵、溢流閥、三位四通電磁換向閥、單向閥、調速閥、液壓馬達和油缸組成。工作原理如圖1所示。為減少不同支路同時工作時的擾動并增強可靠性,控制同時處于動作狀態下的液壓支路數量。工作時通過液壓泵進行供油,利用電信號控制電磁換向閥的工作位置使得油路接通或者關閉,在到達工作位置之后,液壓缸7、8最先運動用來輔助支撐錨網到工作面,繼而是液壓缸1、2實現錨桿鉆機工作臺的水平位移,然后是液壓缸3、4、5、6實現錨桿鉆機豎直方向的支撐并調整馬達鉆機,最后利用液壓馬達9、10的旋轉完成錨桿的支護動作。其中豎直方向工作的液壓回路增加平衡閥控制回油時的速度,避免速度過快帶來沖擊,保證整個液壓回路的穩定性。對于含有液壓馬達的支路,通過并聯溢流閥來減少閥芯開啟與關閉時對液壓馬達帶來的過大沖擊,增加回路的可靠性。為實現錨桿鉆機的正常使用工作,滿足不同支路的液壓缸動作需求,液壓缸的直徑、尺寸均不同,所需要的流量與閥的參數也不同。

2 液壓仿真系統模型搭建

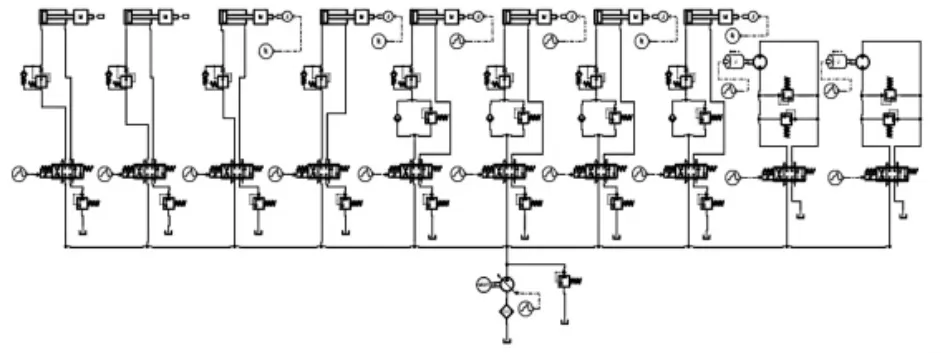

根據圖1所示的錨桿鉆機液壓工作回路原理圖,在AMESim仿真軟件中搭建該原理圖對應的仿真模型[3],如圖2所示。

圖1 工作系統液壓回路原理圖

圖2 錨桿鉆機工作液壓系統AMESim仿真圖

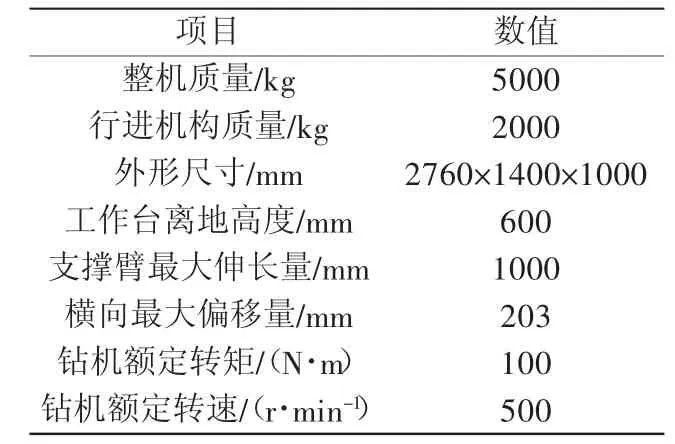

錨桿鉆機整機參數如表1所示。

表1 錨桿鉆機整機參數

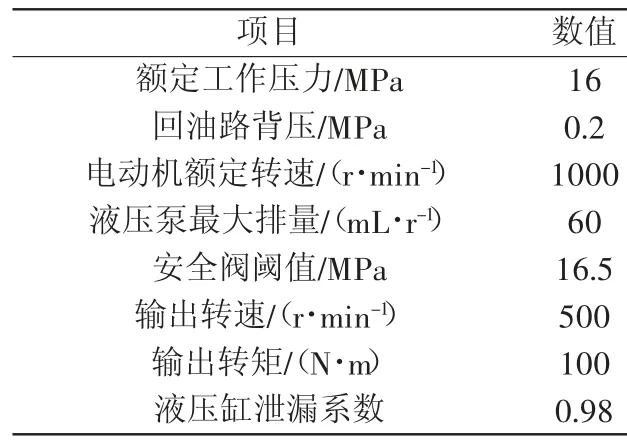

根據實際使用需求并結合機械設計手冊,液壓系統相關參數設置如表2所示[4]。

表2 錨桿鉆機工作系統參數

3 仿真結果分析

由于實際工作過程中,為提高系統可靠性,避免各支路間干擾,采用不同的電信號控制,使各支路分開動作,故將逐個分析各支路。

3.1 工作臺x軸移動回路

電動機轉速為1000 r/min,安全閥設定壓力為16.5 MPa,背壓閥為0.02 MPa,流量控制閥中最小開啟壓力為0.05 MPa,黏性摩擦因數為15 N/(m/s),液壓缸缸徑為40 mm,桿徑為25 mm,最大伸長量為203 mm。液壓泵排量為該支路設置仿真時間共計12 s,紀錄間隔為0.01 s,信號輸入0~4 s為-40 mA,4~8 s為0,8~12 s為40 mA。

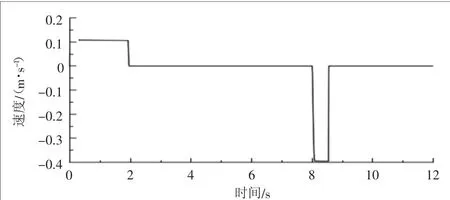

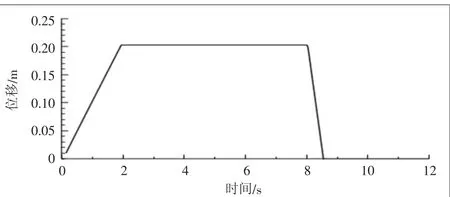

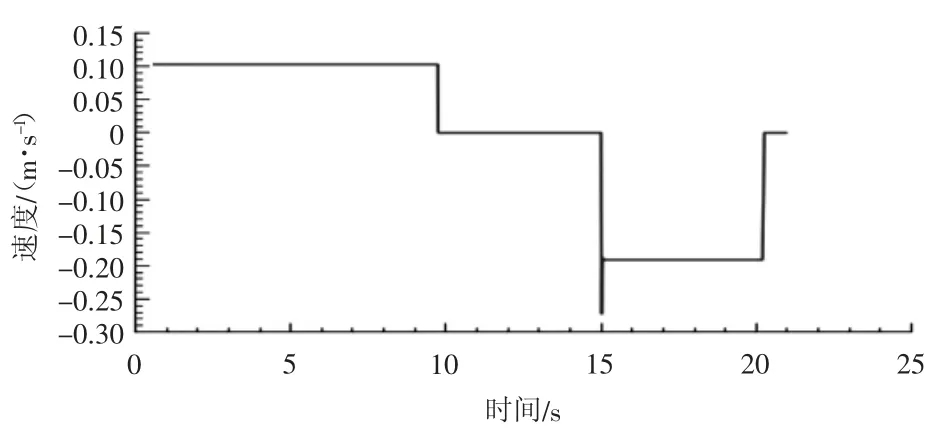

分別得到工作狀態的液壓缸速度與時間的關系曲線和位移與時間的關系曲線。由圖3可知,液壓缸進油后處于勻速狀態,速度為0.1 m/s。由圖4可知,2 s時桿伸長到最大位移量。液壓缸回油時速度約為0.39 m/s,整個工作過程中運動平穩,且能達到最大位移量,滿足使用要求。

圖3 x軸移動液壓缸速度與時間的關系曲線

圖4 x軸液壓缸位移與時間的關系曲線

3.2 工作臺沿y軸移動回路

電動機轉速為1000 r/min,液壓泵排量為12 mL/r,安全閥設定壓力為16.5 MPa,背壓閥為0.2 MPa,黏性摩擦因數為15 N/(m/s),液壓缸缸徑為φ50 mm,桿徑為32 mm,最大伸長量為500 mm。液壓泵排量為該支路設置仿真時間共計13 s,紀錄間隔為0.01 s,信號輸入0~6 s為-40 mA,4~8 s為0,8~12 s為40 mA。

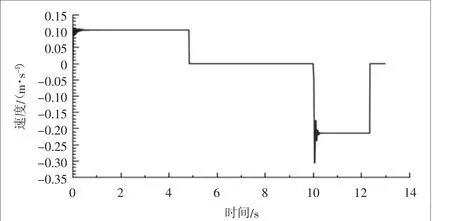

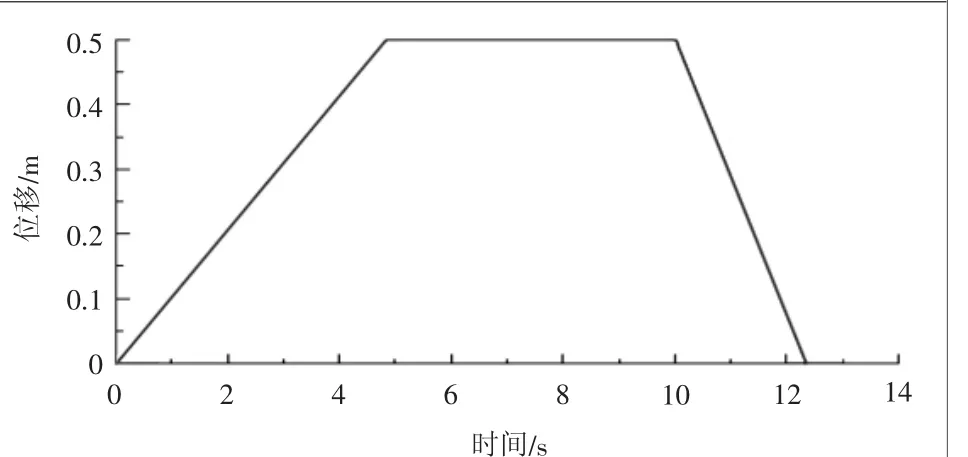

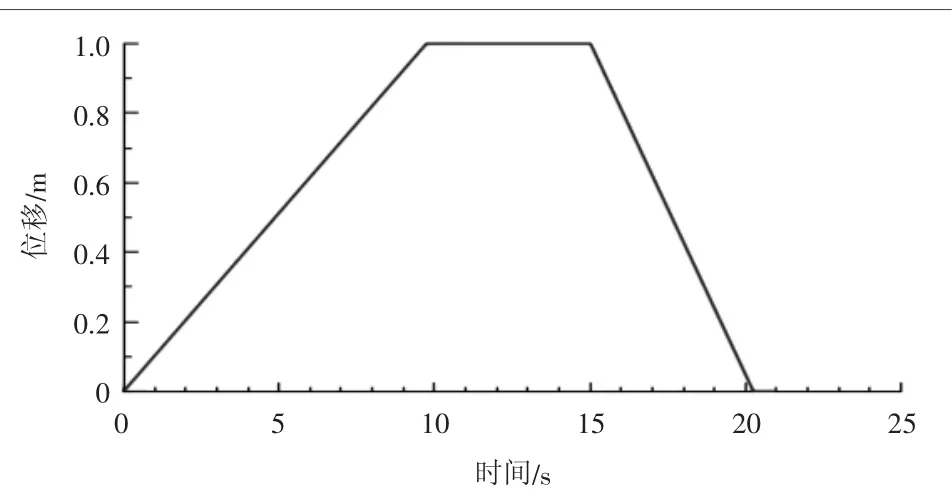

分別得到工作狀態的液壓缸速度與時間的關系曲線和位移與時間的關系曲線。由圖5可知,液壓缸進油后處于勻速狀態,速度為0.1 m/s。由圖6可知,4.5 s時桿伸長到最大位移量。液壓缸復位所需時間約為3 s,整個工作過程中運動相對平穩,且能達到最大位移量,滿足使用要求。

圖5 y軸液壓缸速度與時間的關系曲線

圖6 y軸液壓缸位移與時間的關系曲線

3.3 工作臺沿z軸移動回路

對于豎直角度放置的液壓缸,液壓泵流量為50 L/min,背壓閥閾值為0.2 MPa,平衡閥開啟壓力為2 MPa,液壓缸缸徑為100 mm,桿徑為70 mm,最大伸長量為1000 mm,進油時間為11 s,電磁閥處于中位時間為4 s,回油時間為6 s。由圖7可知,進油時桿速約為0.1 m/s,回油時油路開啟瞬間速度有波動,繼而回油速度穩定在0.2 m/s附近。

圖7 z軸液壓缸速度與時間的關系曲線

3.4 液壓馬達回路分析

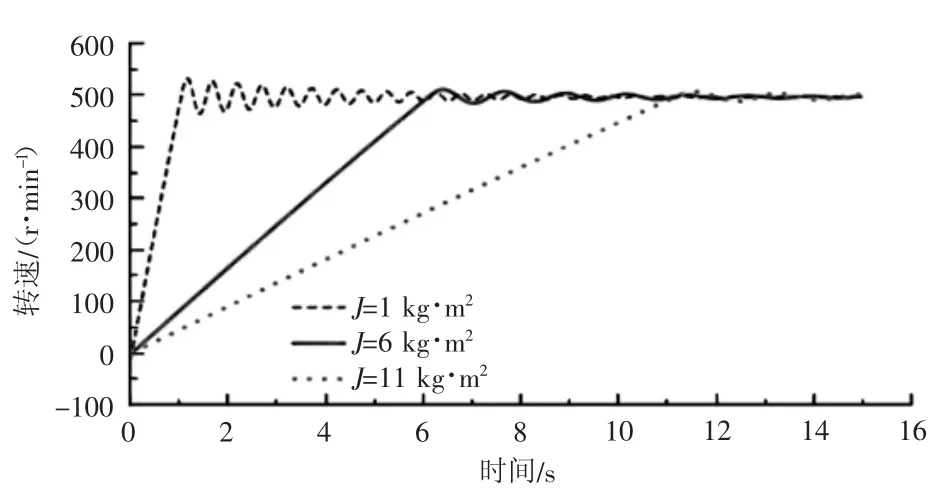

電動機轉速為1000 r/min,安全閥閾值為16.5 MPa,流量梯度為5000 L/min/MPa,設置轉動慣量分別為1、6、11 kg/m2,進行批處理仿真,仿真時間為15 s,步長為0.01 s,得到不同轉動慣量下的轉速與時間的關系曲線如圖9所示。液壓馬達的轉速達到穩定的時間分別是2.5、6.5、11.7 s,由此可知,隨著轉動慣量的增加,液壓馬達達到穩定工作狀態的時間逐漸增加[5],且轉動慣量越大,液壓馬達的穩定性越高。

圖8 z軸液壓缸位移與時間的關系曲線

圖9 不同轉動慣量下馬達轉速與時間的關系曲線

系統中并聯的溢流閥在電磁閥開啟和關閉的瞬間平衡管路中的壓力,避免瞬間的壓力變化損傷液壓馬達,延長使用壽命[6]。

4 結語

對于提出的一種新型錨桿鉆機,在AMESim仿真平臺上建立液壓控制系統仿真,對工作臺X軸、Y軸、Z軸移動的支路進行仿真,分析液壓缸的活塞桿速度及位移的曲線圖,結果表明:含有液壓缸的支路在仿真過程中可以實現較為平穩的工作,達到工況需求。對于含有液壓馬達的支路,分析液壓馬達與轉動慣量和溢流閥閾值的關系,結果表明:隨著轉動慣量的增加,達到所需轉速所耗用的時間也越長,但液壓馬達的穩定性增加。本文通過設計仿真一種針對新型錨桿鉆機的液壓回路,為相關設計者提供一定的理論參考。