水煤漿氣化爐工藝燒嘴工程設計理論研究

顧學穎,馬 帥,吳凱迪,李少昆,韓 鵬,劉孝弟

(1.北京航天動力研究所,北京 100076;2.首都航天機械有限公司,北京 100076)

水煤漿加壓氣化技術是由美國GE公司(原美國TEXCO公司)在渣油加壓氣化工藝的基礎上開發的潔凈煤氣化技術,經過多年來國內技術人員的共同努力,通過引進、消化、吸收及改進提高,發展形成了多元料漿氣化技術、熔渣-非熔渣(分級)氣化技術、多噴嘴對置式氣化技術、水冷壁爐水煤漿氣化技術等具有自主知識產權的全方位水煤漿氣化技術,并針對國內的煤種特性及不同的終端產品需求,使水煤漿加壓氣化技術的工藝運行指標及操作條件改善取得了長足的進步,展現了廣闊的應用前景。

水煤漿氣化爐工藝燒嘴是氣化爐中的關鍵設備,在材料選擇、結構優化、表面處理等方面,研究者們進行了大量的工作,使工藝燒嘴在減緩物理沖刷、化學侵蝕、抵抗高溫環境等方面均取得了可喜的成績,部分燒嘴的最長連續運行時間超過了300 d[1-7]。

1 工藝燒嘴頭部結構和工作原理

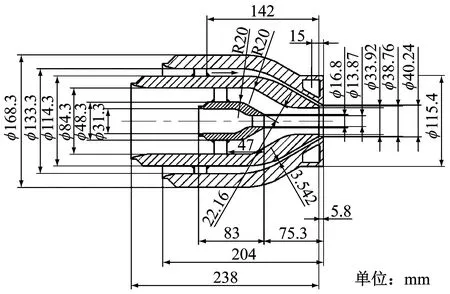

典型的水煤漿氣化爐工藝燒嘴頭部結構見圖1。

圖1 水煤漿氣化爐工藝燒嘴頭部典型結構

工藝燒嘴通常為同軸三套管形式。中心氧管設計成縮口結構,目的是形成高速的中心氧流(約150 m/s),同時其出口和水煤漿管端面縮入一定尺寸,造成一個中心氧和水煤漿的預混合腔。在預混合腔內,利用中心氧對水煤漿進行懸浮分散和初加速(約20 m/s),改善水煤漿的流變性能。外氧管口的縮變量更大一些,目的是提供更高流速的氧氣(約200 m/s),使通過預混合腔的水煤漿混合物進行良好的霧化,以便在氣化爐內達到良好的燃燒和氣化效果[2]。

2 設計原則

工程運行經驗明確要求,工藝燒嘴的中心氧流量占總氧流量的13%~15%。若占比過小,最終達不到水煤漿的基本霧化要求;若占比過大,預混合腔出口的水煤漿和氧氣的混合物流速超過額定值,會加快中噴頭的物理磨損速度,降低中噴頭的連續使用壽命。因此,內噴頭和中噴頭的噴口尺寸設計和匹配關系是整個工藝燒嘴設計的關鍵所在。外噴頭的氧氣出口流速(包括流出角度)需要達到對水煤漿的最終霧化要求,滿足水煤漿在氣化爐內的燃燒需求及整體的火焰分布,主要考慮對氣化爐壁面的火焰沖刷以及爐壁可靠掛渣的設計原則,保證氣化爐的穩定運行。

3 工程理論計算方法

3.1 中噴頭流量計算

中噴頭提供水煤漿,屬于不可壓縮流,計算相對來說比較簡單。相關流量計算公式為:

(1)

(2)

(3)

式中:qm2為水煤漿的質量流量;C2為中噴頭的流量系數(和噴嘴的結構形式有關,必要時還需要考慮到摩擦阻力的影響);S21為截面21的面積;S22為截面22的面積;ρ2為中噴頭內水煤漿的密度;v21、v22分別為截面21、截面22處的水煤漿速度;v2m為匹配點m處的水煤漿速度;p21為截面21的水煤漿壓力;p22為截面22的水煤漿壓力;S2m為匹配點m處的水煤漿流通面積,和m處的中心氧的流通面積S1m互為耦合關系;p2m為匹配點m處的水煤漿壓力。

3.2 內噴頭和外噴頭的流量計算

內外噴頭均為氧氣,屬于可壓縮流體,計算相對復雜一些,相關流量的計算公式為:

(4)

式中:qm為流體質量流量;So為噴頭出口面積;ε為考慮可壓縮性的壓縮因子,po為噴頭出口壓力,pi為噴頭入口壓力,Si為噴頭入口面積,γ為氣體的絕熱指數;C為噴頭的流量系數;ρi為入口流體的密度;Δp為噴頭進出口壓差。

3.2.1 內噴頭流量計算

內噴頭的氧氣和水煤漿在預混合腔內相遇,二者在此處需要達到壓力的平衡。

假定截面11處中心氧速度v11,計算所有進口參數和駐點參數:

(5)

(6)

(7)

(8)

(9)

qm1=ρ11v11S11

(10)

(11)

(12)

(13)

(14)

(15)

(16)

式中:T10為中心氧滯止溫度;T11為截面11處中心氧溫度;R1為中心氧氣體常數;v11為截面11處中心氧速度;Ma11為截面11處馬赫數;p10為中心氧滯止壓力;p11為截面11處中心氧壓力;ρ10為中心氧滯止密度;qm1為中心氧質量流量;ρ11為截面11處中心氧密度;S11為截面11的面積;v12為截面12處中心氧速度;p12為截面12處中心氧壓力;ρ12為截面12處中心氧密度;T12為截面12處中心氧溫度;a12為當地音速;Ma12為當地馬赫數;S12a為截面12處試算出的氣體流通面積。

將S12與S12a比較,然后修正v11重復計算。直到|S12-S12a|/S12≤ε。

在預混合腔內給出一匹配點m,由m處直徑dm算出S1m(S1m和S2m共同組成預混合腔的總面積)處的中心氧壓力,將其與m處的水煤漿壓力p2m比較(即對應于m處的p12和p22),然后迭代,直到兩者之差小于設定值。

3.2.2 外噴頭流量計算

外噴頭的氧氣流量計算方法和內噴頭完全一致,即由上述式(5)~式(16)計算得出。

4 設計計算過程

根據上述的理論計算方法,針對圖1所示的氣化爐工藝燒嘴頭部結構,對有關的計算過程進行簡單描述。

中心氧由截面11流向截面12,水煤漿由截面12流向截面22,外氧由截面31流向截面32。在截面22處,中心氧和水煤漿進行混合,水煤漿屬于不可壓縮流體,中心氧屬于可壓縮流體,兩者流動的相互干擾,各自的實際流通面積(S1m和S2m)需要進行匹配才能得出,各自實際流量取決于實際流通面積。

4.1 外氧流量計算

已知外通道流動介質為氧氣,其氣體絕熱指數、氣體分子量、截面31處外氧溫度、截面31處外氧壓力、截面32處外氧壓力(爐膛壓力)、截面31的面積、截面32的面積、流量系數均已知。

首先假定截面31處外氧速度v31,計算所有進口參數和駐點參數。

將截面32的面積與截面32的試算面積S32a比較,然后修正v31重復計算,直到|S32-S32a|/S32≤σ(σ為預先設定的計算誤差)。

4.2 水煤漿流量計算

給定水煤漿密度、截面21處水煤漿壓力、截面21的面積、截面22的面積,假定截面12和截面22重合,在此處水煤漿和中心氧進行混合,形成一個匹配的共同壓力(p2m),同時滿足兩者的流動要求。

4.3 中心氧流量計算

(1)首先假定v11,計算所有進口參數和駐點參數。

(2)將S12與S12a比較,然后修正v11重復計算,直到|S12-S12a|/S12≤σ。

在截面12(截面22與之重合)處,首先假設一個S1m(中心氧和水煤漿混合后的實際流通面積,S2m也就可以同時得出),計算得出匹配點m處的中心氧壓力p1m,然后將p1m和p2m比較,迭代計算,使誤差滿足預先的設定值,最終得出中心氧在預混合腔中的實際流通面積。當然,在得出S1m的過程中,中心氧流量的計算過程也需要進入迭代計算之中。S1m得出后,S2m也就可以同時得到。

5 計算結果討論

選取一個典型的氣化爐燒嘴的結構尺寸(見圖2),燒嘴的實際工作參數為:排出壓力6.3 MPa(氣化爐運行壓力),氧氣供應壓力8.2 MPa,水煤漿供應壓力6.9 MPa,進行了有關設計運行參數的計算。

圖2 計算用氣化爐工藝燒嘴設計尺寸

5.1 計算結果與分析

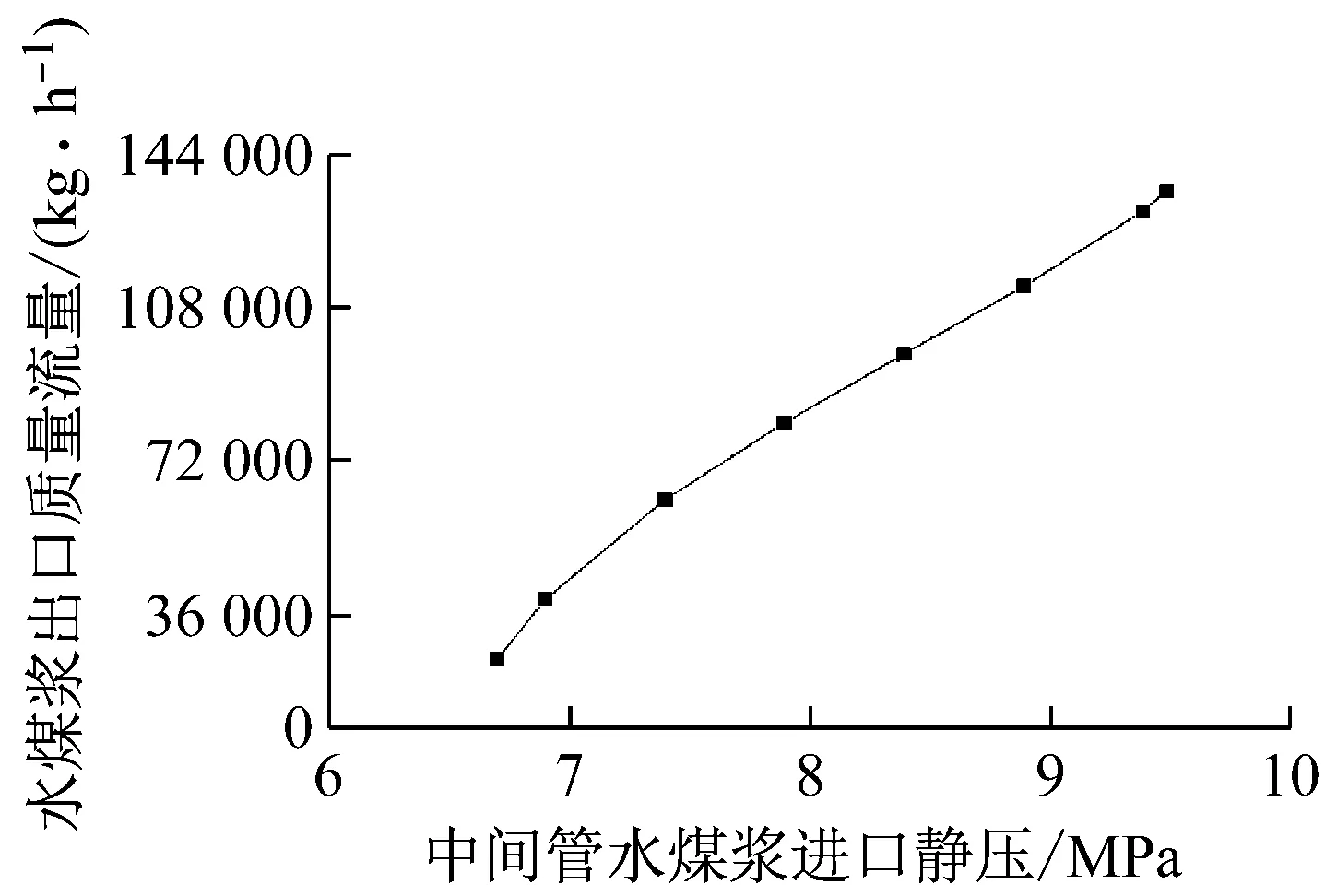

中間管水煤漿供應壓力對內外管氧流量和水煤漿流量的影響見圖3、圖4。由圖3、圖4可以看出:隨著中間管水煤漿來流壓力的增大(保持氧氣供應壓力為設計值),水煤漿質量流量增大,外氧的體積流量基本保持不變,而中心氧體積流量減小明顯。這說明水煤漿質量流量的增加,對于外氧的流動影響很小,而由于預混合腔的存在,中心氧的流通面積受到擠壓,流量逐漸減小,甚至可能出現斷流,這在噴嘴的設計和實際運行中需要引起足夠的重視。

圖3 中間管水煤漿供應壓力對內外管氧流量的影響

圖4 中間管水煤漿供應壓力對水煤漿流量的影響

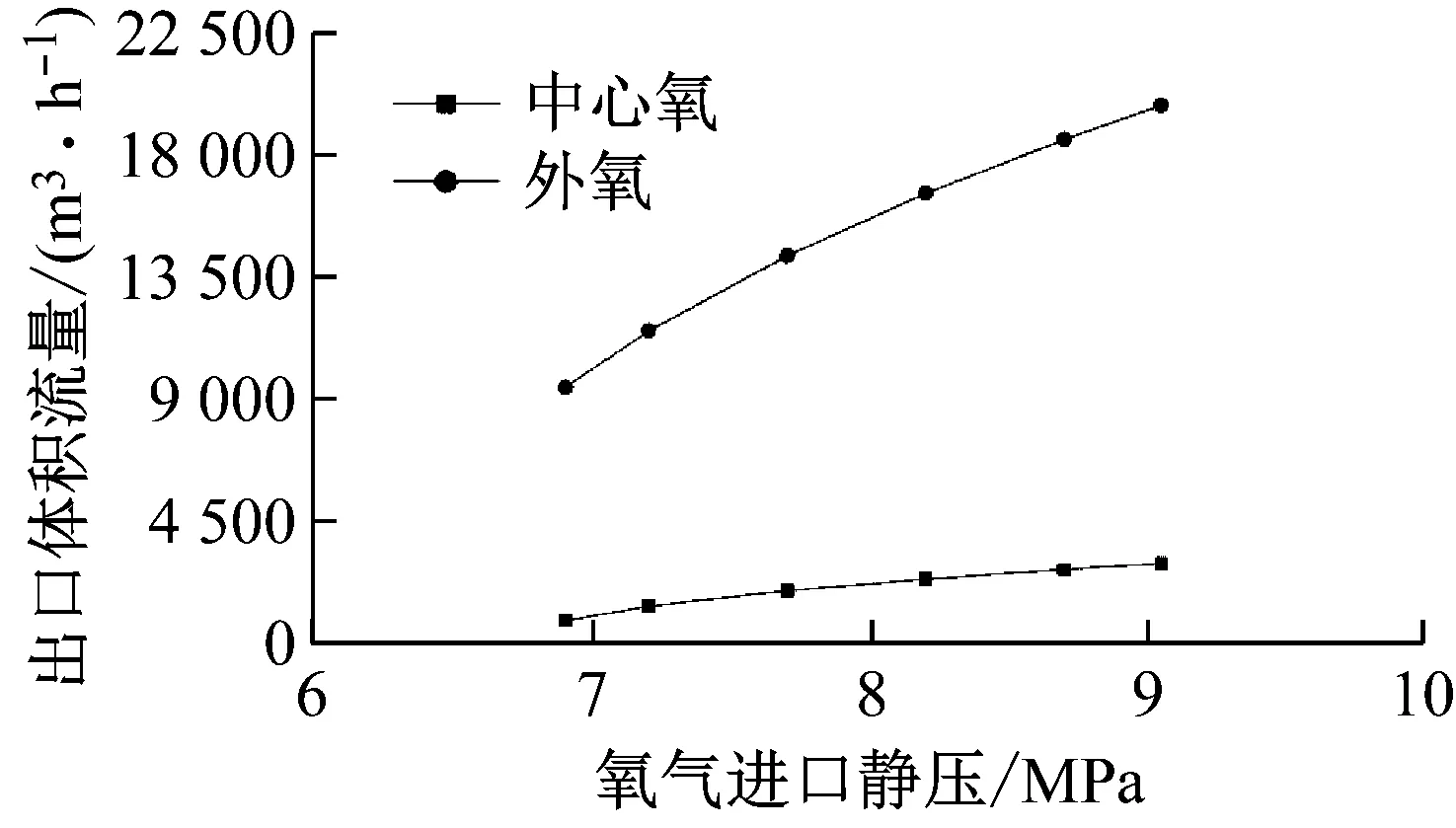

內外管氧氣供應壓力與流量的對應關系見圖5,內外管氧氣供應壓力對水煤漿流量的影響見圖6。

圖5 內外管氧氣供應壓力與流量的關系

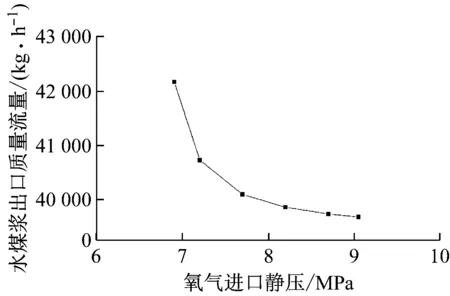

圖6 氧氣供應壓力對水煤漿流量的影響

由圖5、圖6可以看出:隨著氧氣的來流壓力增大(保持水煤漿供應壓力為設計值),中心氧和外氧的體積流量同時增大,由于預混合腔中水煤漿的存在,中心氧體積流量增大的速度明顯小于外氧體積流量的增大速度。同時由于中心氧體積流量增大對水煤漿流動的擠壓作用,水煤漿的質量流量也相應有所減小。

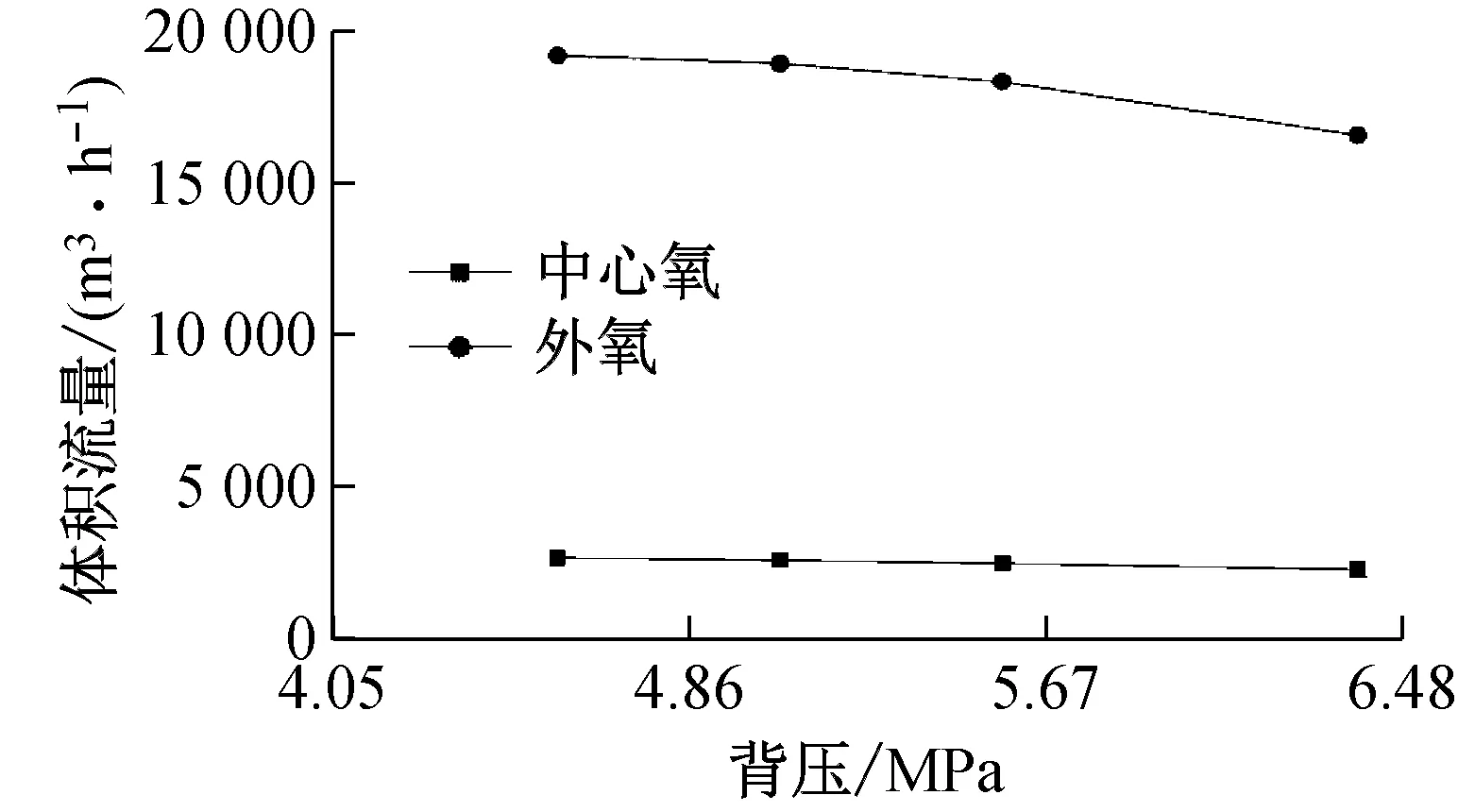

氣化爐操作壓力(背壓)對氧氣流量和水煤漿流量的影響見圖7、圖8。由圖7、圖8可以看出:在水煤漿和氧氣供應壓力不變的情況下,隨著背壓的增大,水煤漿、氧氣的流量均減小,由于水煤漿屬于不可壓縮流體,質量流量減小得最快,相應的中心氧體積流量減小最慢,而外氧體積流量減小居中。

圖7 背壓對氧氣流量的影響

圖8 背壓對水煤漿流量的影響

5.2 氣化爐操作條件下考慮真實氣體的必要性

在以上計算過程中,將氧氣按照理想氣體進行處理。如果按照真實氣體進行計算,可以采用范德瓦爾斯方程[8],即

(17)

式中:p為氣體的壓力;a與b是與氣體種類有關的修正常數,稱為范德瓦爾常數;Vm為氣體的摩爾體積;R為摩爾氣體常數。

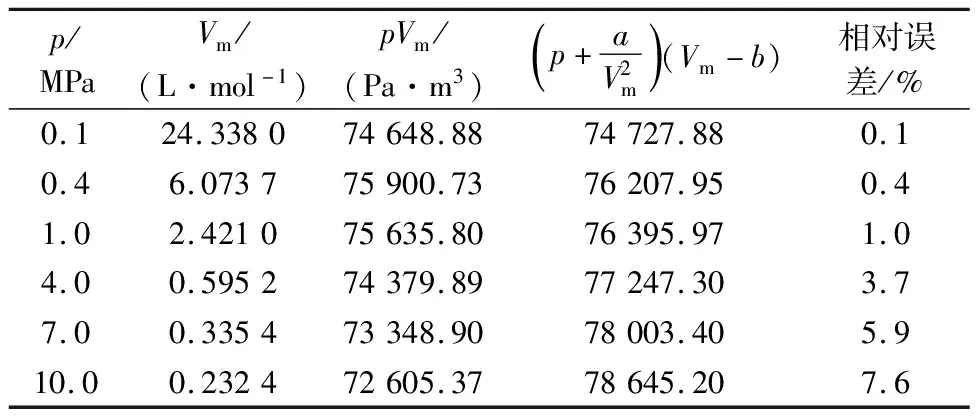

在27 ℃時,氧氣壓力為0~10 MPa,利用理想氣體和非理想氣體處理氧氣產生的誤差見表1。

表1 27 ℃(300 K)時氧氣在不同壓力下的理想氣體體積和實際氣體差別

由表1可見:氧氣壓力為0~10 MPa時,兩個狀態方程給出的結果誤差不大,在此范圍內按照理想氣體進行處理,作為工程計算是可以接受的。

6 結語

對于常見的水煤漿氣化爐三通道燒嘴的結構及運行參數,從基本的流體力學出發,進行了工程理論的設計探討,得出了初步的設計方法和操作參數對于流動的影響趨勢,對于該工藝燒嘴的基本設計尺寸確定及操作參數的調節具有一定的參考作用。實際運行中,還需要根據氣化爐的負荷、氣化爐運行壓力及使用煤種的變化,在工藝燒嘴定型的前提下,對于水煤漿和氧氣的供應壓力及流量進行調整。當然,根據氣化參數和有效氣體成分的具體要求,對于中心氧和外氧,采用不同的供應壓力也是必要的常見的措施之一。