激光焊接螺栓組件焊縫開裂失效分析

李祚軍,吳 晨,劉 超,王宇宙,田 偉

(中國航發四川燃氣渦輪研究院,成都 610500)

1 引言

GH6159 合金即仿美MP159 合金。MP159 合金是20 世紀70 年代中期,在MP35N 合金基礎上研制出來的,一種在高溫下具有高強度,耐蝕性能優良的新型緊固件用多相Ni-Co-Cr 基高溫合金。該合金是目前600℃以下長期使用的,強度、抗剪切能力最高和綜合性能最好的航空發動機緊固件用高溫合金[1-2]。

GH4169 合金即仿美Inconel 718 合金,是Ni-Cr-Fe 基沉淀硬化型變形高溫合金,長時使用溫度范圍為-253~650℃,短時使用溫度可達800℃。該合金在650℃以下強度較高,具有良好的抗疲勞、抗輻射、抗氧化和耐腐蝕性能,以及良好的加工性能、焊接性能和長期組織穩定性,適于制作航空發動機的渦輪盤、環件、葉片、軸、緊固件和彈性元件、板材結構件、機匣等[3-7]。

激光焊是近年來快速發展的一種現代焊接方法[8-9]。與傳統的熔化焊方法相比,激光焊具有能量密度集中、焊縫深寬比大、熱影響區小、焊后變形和殘余應力小等優點,特別適用于薄板的焊接[10-11]。

本文以航空發動機用GH6159/GH4169 合金激光焊接螺栓組件焊縫開裂為背景,對開裂組件開展了斷口和金相分析,確定了裂紋性質和開裂原因。對螺栓組件進行受力仿真分析和焊接質量分析,確定了造成開裂的直接原因,并提出了結構和焊接優化措施。

2 問題描述

多臺航空發動機在試驗后的分解檢查中發現,螺栓組件焊縫出現了開裂的情況,螺栓組件結構如圖1 所示,螺栓組件熒光顯示照片如圖2 所示。無損檢測陸續發現,多件螺栓組件的螺栓頂端焊縫處存在裂紋,且裂紋主要分布在靠近D 頭側平面及順時針90°范圍,裂紋長度約1~5 mm。螺栓組件由螺栓和彈簧片組成,通過激光焊連接。螺栓材料為GH6159 合金,彈簧片材料為GH4169 合金,其名義化學成分分別見表1 和表2。

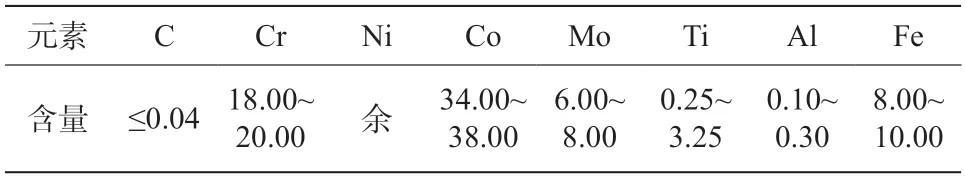

表2 GH4169 合金的化學成分(質量分數/%)Table 2 The chemical composition of GH4169 alloy

圖1 螺栓組件結構示意圖Fig.1 The structure schematic diagram of bolt components

圖2 螺栓組件熒光顯示照片Fig.2 The fluorescent photograph of bolt components

表1 GH6159 合金的化學成分(質量分數/%)Table 1 Chemical composition of GH6159 alloy

3 失效分析

3.1 裂紋分析

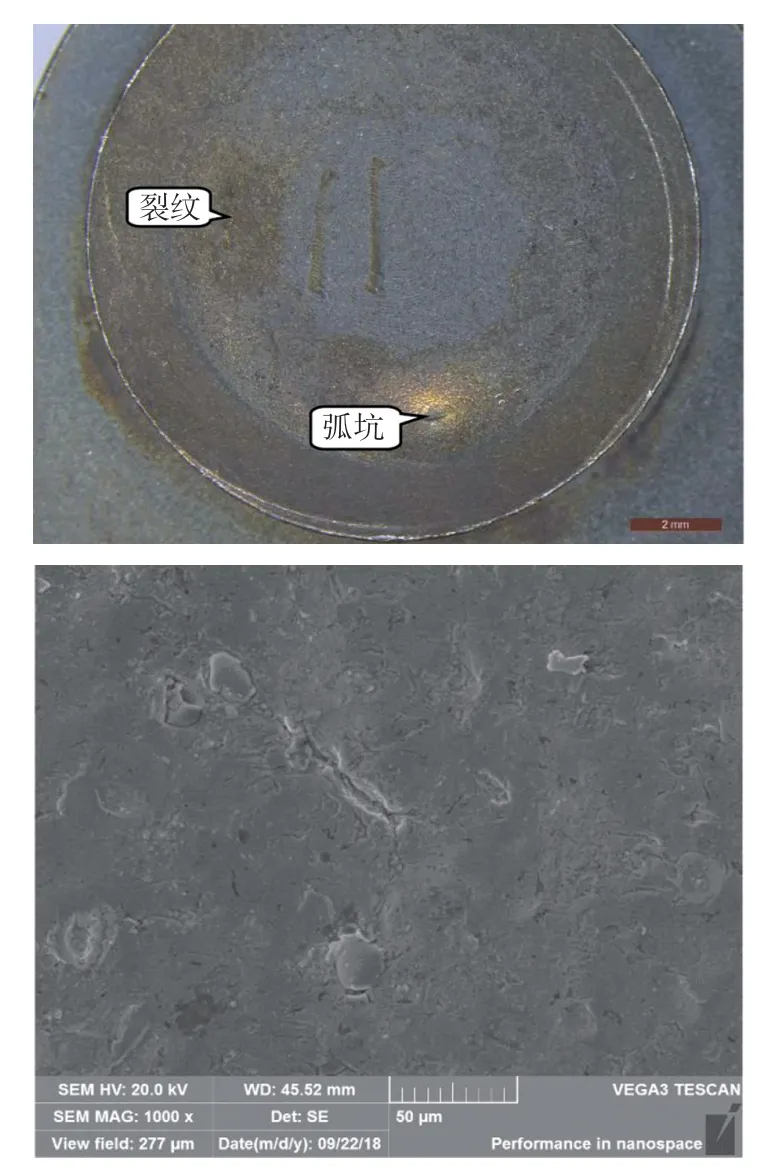

選取部分螺栓組件觀察裂紋外觀形貌,發現裂紋形貌基本一致。熒光顯示裂紋位于激光焊接收弧凹陷弧坑,沿周向分布,如圖3 所示。弧坑底部放大可見凝固后枝晶狀形貌,同時存在微小孔洞,如圖4 所示。

圖3 螺栓組件裂紋形貌Fig.3 The flaw morphology of bolt components

圖4 激光焊接收弧凹陷弧坑形貌Fig.4 The depression crater morphology of laser welding receiving arc

3.2 斷口分析

選取部分螺栓組件,打開裂紋斷口進行觀察分析,發現形貌特征基本一致。原始裂紋斷口表面均呈黑灰色,存在氧化變色;靠近端面位置人為打斷區呈現銀白色金屬光澤,斷口表面粗糙,宏觀未見擴展棱線匯聚特征及弧線特征,如圖5 所示。另外,靠近螺栓凸臺底部區域局部可見原始周向機加工痕跡,螺栓凸臺與彈片配合面焊接熔合不充分,焊合區深度不均勻,測量裂紋位置焊合深度分布在0.85~1.67 mm。斷口微觀未發現疲勞特征,主要為鑄態枝晶狀形貌,說明開裂發生在焊接熔合區,裂紋從焊合區和未焊合區的界線起始,沿焊接深度方向向外表面擴展,擴展區最后階段和人為打斷區存在摩擦痕跡,如圖6 所示。

圖5 螺栓組件斷口宏觀形貌Fig.5 The fracture macroscopic morphology of bolt components

圖6 螺栓組件斷口微觀形貌Fig.6 The fracture microscopic morphology of bolt components

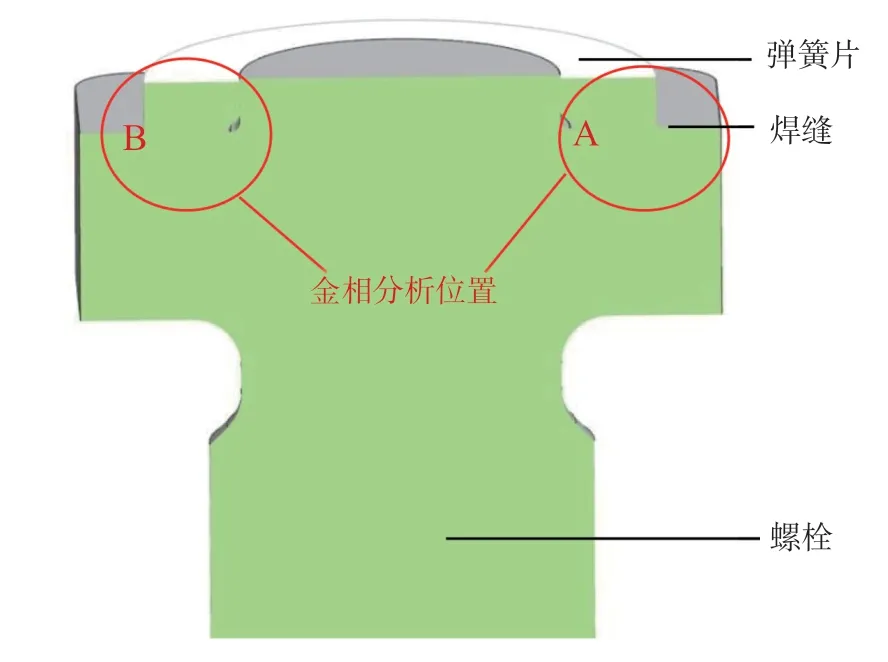

3.3 金相分析

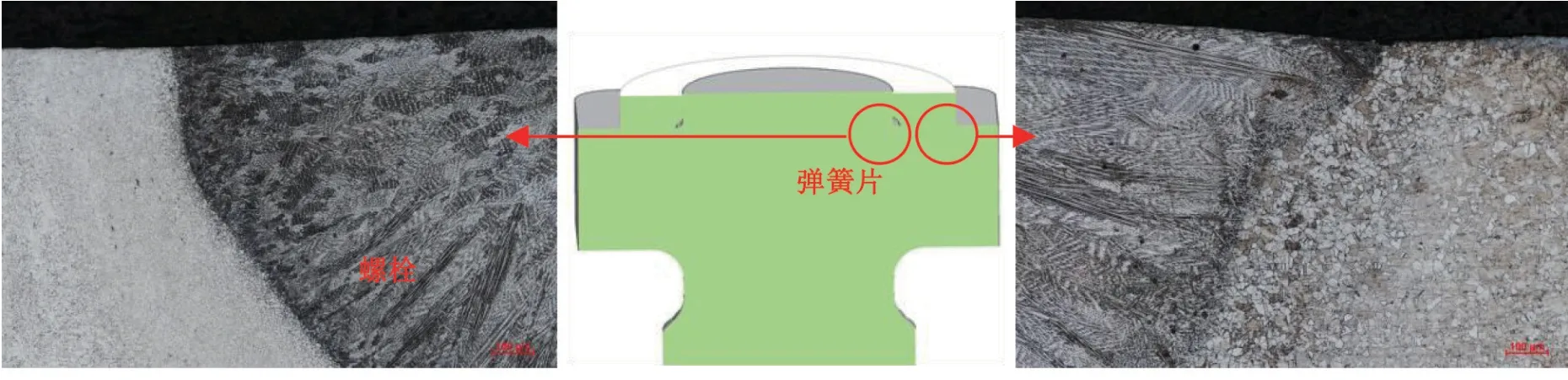

在焊縫截面切取并制作金相試樣(取樣位置如圖7 所示),每個截面有2 個焊接區域,分別標記為A、B,其中A 區域更靠近圖1 螺栓側平面,B區域更靠近圖1 彈簧片的懸臂端。

圖7 金相分析取樣示意圖Fig.7 The sampling schematic diagram of metallographic analysis

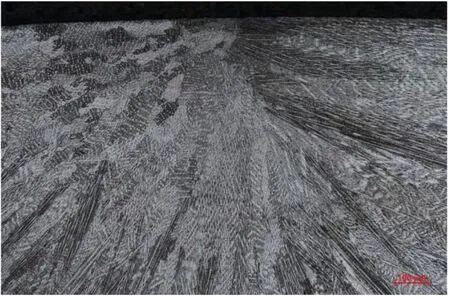

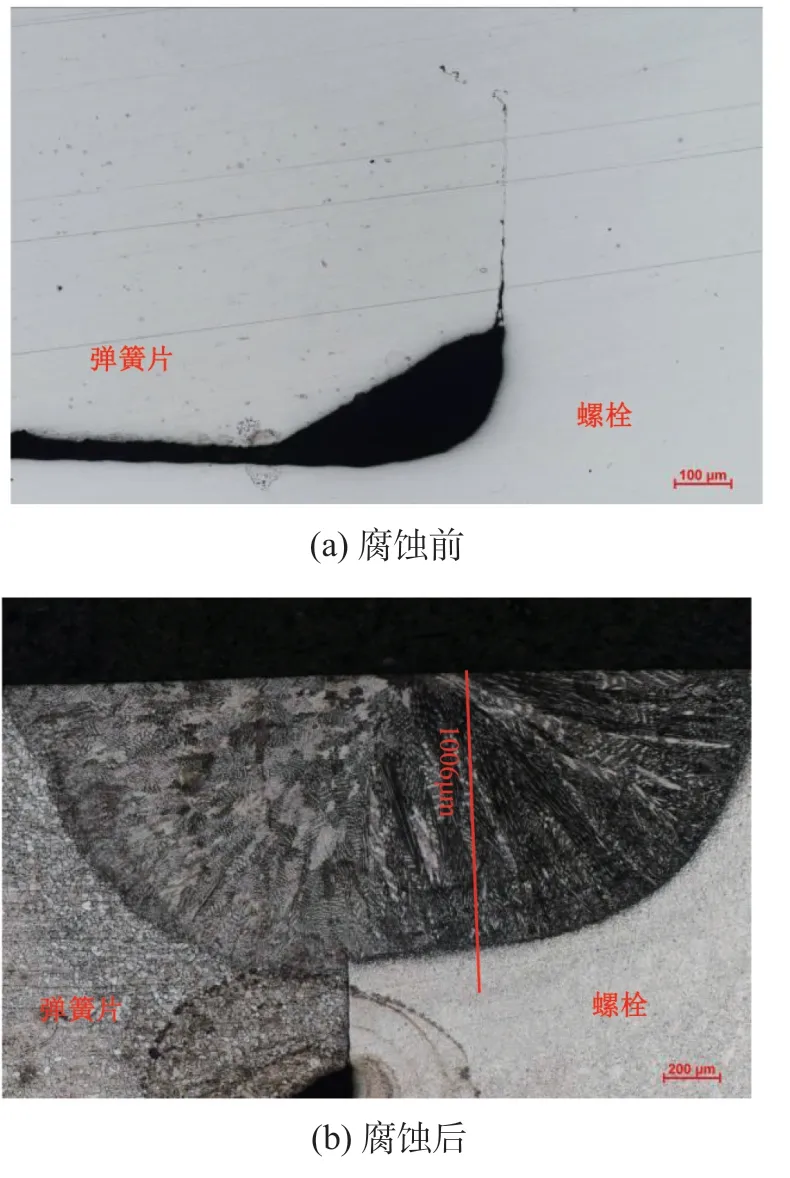

在顯微鏡下觀察焊接區組織,并測量焊接寬度及深度。圖紙要求總焊接深度為1.60+(0.10~0.80)mm,寬度不大于2.80 mm,以11#螺栓組件為例說明。螺栓組件A 區域焊縫位置截面金相檢查結果如圖8所示,焊縫未焊透,焊合深度約為1.21 mm,焊縫熔池寬度約2.66 mm,熔池深度約1.21 mm。焊合區內部為鑄態組織(圖9),焊縫中存在裂紋。圖10展示了螺栓、彈簧片以及焊合區的組織對比情況,螺栓、彈簧片的組織為等軸晶。

圖8 螺栓組件焊縫A 區金相檢查結果Fig.8 The metallographic analysis in welding seam A region of bolt components

圖9 焊縫A 區焊接焊合區鑄態組織Fig.9 The cast microstructure in weld zone of welding seam A region

圖10 焊縫A 區螺栓組件不同區域組織Fig.10 The different zone microstructure in welding seam A region of bolt components

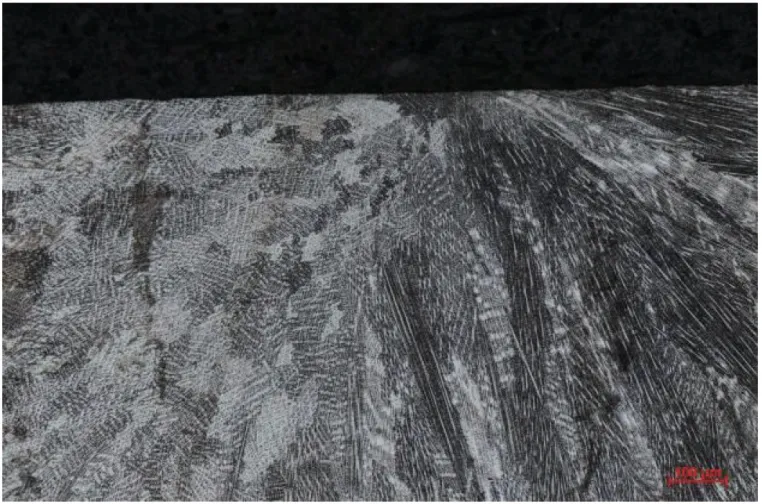

螺栓組件B 區域焊縫位置截面金相檢查結果如圖11 所示,焊縫未焊透,焊合深度約為1.01 mm,焊縫熔池寬度約為2.67 mm,熔池深度約1.05 mm。焊合區內部為鑄態組織(圖12)。圖13 展示了螺栓、彈簧片以及焊合區的組織對比情況,螺栓、彈簧片的組織為等軸晶。

圖11 螺栓組件焊縫B 區金相檢查結果Fig.11 The metallographic analysis in welding seam B region of bolt components

圖12 焊縫B 區焊接焊合區鑄態組織Fig.12 The cast microstructure in weld zone of welding seam B region

圖13 焊縫B 區螺栓組件不同區域組織Fig.13 The different zone microstructure in welding seam B region of bolt components

3.4 能譜分析

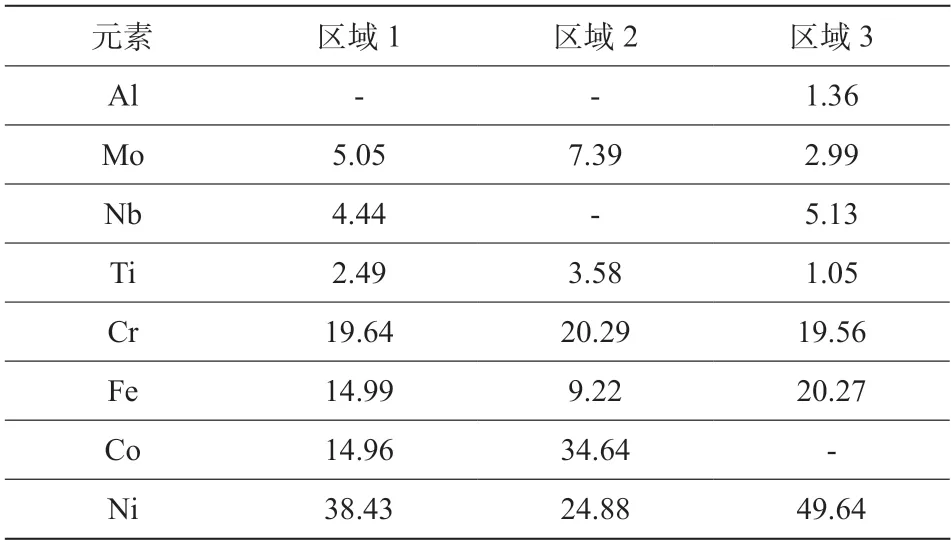

螺栓組件金相試樣焊縫B 區域的能譜結果見圖14 和表3。區域2 的化學成分與GH6159 合金的化學成分相近;區域3 的化學成分與GH4169 合金的化學成分相近;區域1 的化學成分介于GH4169 合金和GH6159 合金的化學成分之間,兩側金屬發生了相互擴散,為焊接焊合區。

圖14 螺栓組件金相試樣能譜分析取樣示意圖Fig.14 The sampling schematic diagram of energy spectrum analysis in metallographic sample

表3 螺栓組件能譜分析結果(質量分數/%)Table 3 The energy spectrum analysis results of bolt

3.5 開裂原因分析

沿焊縫截面切取并制作金相試樣,測量焊接深度。測量結果如表4 所示,可見裂紋處焊接深度大多比非裂紋處焊接深度小,且均明顯小于設計值1.60+(0.10~0.80)mm。

表4 螺栓組件焊接深度(mm)Table 4 The welding depth of bolt components

螺栓組件在使用過程中受力很小,開裂很可能發生在螺栓裝配/分解過程(自鎖螺母擰緊/擰松過程)中。從圖15 所示的螺栓組件應力分布云圖可以看出,應力最大位置在焊縫,主要位于靠近D 頭側平面和彈簧片伸長端,另外靠近D 頭側平面順時針90°范圍局部也存在較大應力。這與螺栓組件裂紋主要分布在焊縫靠近D 頭側平面及順時針90°范圍,位于大應力區相符。同時,裂紋處焊接深度大多比非裂紋處焊接深度小,更容易開裂。裂紋處于焊縫熔合區,沿焊接深度方向擴展,未見疲勞特征,過載是導致焊縫開裂的直接原因。在螺栓裝配/分解過程(自鎖螺母擰緊/擰松過程)中,彈簧片優先受力,焊接結構承受較大載荷,焊接薄弱處因有效承載面積小而發生過載破壞,這是螺栓組件產生裂紋的主要原因。

圖15 螺栓組件應力分布云圖Fig.15 The stress distribution cloud picture of bolt components

4 優化改進及驗證

針對螺栓組件焊縫開裂問題,從結構和焊接兩方面進行改進,調整受力狀態,增強承載能力,采取了以下改進措施:

(1)減小彈簧片寬度,改變彈簧片與渦輪盤配合,實現自鎖螺母裝配/分解時螺栓D 頭優先受力;

(2)在彈簧片和螺栓頭部配合部位取消倒角、倒圓要求,設計時僅給出名義尺寸,為保證焊接深度提供條件;

(3)渦輪盤與螺栓彈簧片配合部位采用倒圓結構,減小使用提錘/鐵錘裝配/分解螺栓時彈簧片的受力和變形;

(4)優化焊接工藝,加強焊接過程控制和質量檢驗,保證焊透。

自改進結構和焊接以來,在試車過程中螺栓組件開裂問題未復現,說明采取的改進措施有效。

5 結論

針對激光焊接螺栓組件焊縫開裂問題,開展了斷口和金相分析等研究,確定了裂紋性質和開裂原因,并對此提出了優化措施。主要得出以下結論:

(1)螺栓組件裂紋性質是過載斷裂,裂紋起始于焊合區和未焊合區的界線,沿焊接深度方向擴展。

(2)螺栓組件焊接深度不合格,明顯小于設計要求,導致有效承載面積小。在螺栓裝配/分解過程(自鎖螺母擰緊/擰松過程)中,彈簧片優先受力,焊接結構承受較大載荷,從焊接薄弱處開裂。

(3)針對開裂原因提出了減小彈簧片寬度、調整配合部位的倒圓結構、優化焊接工藝等改進措施,改進后的螺栓組件開裂問題未復現。