一種間歇工藝生產高彎曲模量聚丙烯的方法

王倩,李啟仲,張雪娜,陳生友,寧丹

(山東京博石油化工有限公司,山東 濱州 256500)

0 引言

現在,隨著科技的發展,中國國內家電制品如:空調、冰箱等,發展大容量性能,其間制品主要向一體化、環保化、高端化、輕量化發展[1-4]。聚丙烯具有無毒、無味、密度小的特點[5],易燃,熔點189 ℃,在155 ℃左右軟化,使用溫度范圍為-30~140 ℃[2],聚丙烯廣泛應用于服裝、毛毯等纖維制品、醫療器械、汽車、自行車、零件、輸送管道、化工容器等生產[6],也用于食品、藥品包裝[7]。目前國內采用間歇工藝生產的聚丙烯,受工藝影響,取熱困難,一般情況下使用活性較低的催化劑,生產的聚丙烯彎曲模量低,只能應用于塑料盆等低端領域。實驗通過篩選催化劑、同時添加高效成核劑,可生產高彎曲模量聚丙烯專用料,產品主要用于汽車、家電等高端領域,提高產品附加值,提高裝置利潤。

1 原料、設備與檢測部分

(1)實驗原料/助劑。丙烯:純度(質量分數)>99.99%、以MgCl2為載體的TiCl4催化劑A、以MgCl2為載體的TiCl4催化劑B、活化劑三乙基鋁、外給電子體DDS、主抗氧劑1010、輔抗氧劑168、成核劑NA-21、滑石粉、硬脂酸鈣等。

(2)主要設備。反應釜、閃蒸釜、雙螺桿擠出機等。

(3)檢測設備。熔融指數檢測儀、維卡軟化點熱變形溫度儀、懸臂梁擺錘式沖擊儀、萬能實驗拉力機。

(4)制備樣條。聚丙烯樹脂注塑試樣的制備采用國家標準GB/T 2546.2—2003 《塑料聚丙烯(PP)模塑和擠出材料第2部分試樣制備和性能》。

(5)試樣的狀態調節、標準環境。試樣的狀態調節、標準環境調節按國家標準GB/T 2918—2018 《塑料試樣狀態調節和試驗的標準環境》規定進行。

(6)性能測試。沖擊性能、彎曲模量、拉伸強度等采用國家標準GB/T 9341—2008 《塑料彎曲性能的測定》。

2 原料丙烯的質量指標要求及雜質對聚合的影響

(1)原料質量指標。純度≥99.9%,丙烷<2.0%,S 含量 <3 mg/L,氧含量 <5 mg/L,炔烴 <5 mg/L,Σ碳四 <1 mg/L,H2O<10 mg/L。

(2)雜質對聚合的影響

①水的影響:由于三乙基鋁這種化學品很活潑,能與水發生強烈反應。當H2O>100 mg/L時,聚合反應基本不發生;當丙烯中H2O含量>10 mg/L時,反應時明顯受影響;但當H2O<10 mg/L時,聚丙烯等規度隨水含量增加而略有提高,故影響產品彎曲模量的大小。

②氧氣的影響:氧氣對聚合反應的影響比水嚴重,特別是氧氣含量在5 mg/L以上時,產品等規度隨氧氣含量增加而等規度下降明顯,故影響產品彎曲模量的大小。

③硫的影響:不論是無機硫和有機硫對聚合反應影響都特別大。尤其是羰基硫等能使聚合反應終止,當硫>3 mg/L以上時,反應明顯受影響,隨著雜質含量的增加,降低催化劑活性,單釜轉化率降低,粉料中有小塑化塊,產品質量不合格。當硫含量達一定程度,造成聚釜無法正常生產,需要清理廢料。

3 操作條件對反應的影響

(1)催化劑添加量的影響。在每個反應釜中投入的催化劑的數量應取決于聚合釜中丙烯的進料量和催化劑的活性。在其他條件不變的情況下,催化劑添加量增加,丙烯轉化率和聚丙烯的等規度增加,但隨著催化劑量的增加,催化劑的產率降低。過高的催化劑用量可能導致聚釜,形成塑化團塊,產品質量不合格,嚴重的情況下,聚合釜超壓,發生爆炸反應。但是,如果催化劑用量過小,會由于丙烯原料中雜質的影響而消耗部分催化劑,減慢反應速度或不反應。

(2)三乙基鋁添加量的影響。活化劑三乙基鋁在反應中的作用:①活化劑與催化劑形成絡合活性中心;②活化劑的加入,消除丙烯和其他產品中的有害雜質,從而保護主催化劑的活性。因此,活化劑的用量,根據原料的性質和反應釜來決定,當原料質量差或維修后剛開始雜質含量高時,可以適當多加一點,但不能太高,如果太高,會使反應速度過快,容易引起爆聚,需要清理反應釜。

(3)聚合溫度的影響。提高反應溫度可以使催化劑體系形成活性中心,從而加快反應速度,但溫度不得太高,否則容易塑化、結塊,甚至高壓釜,造成爆聚,甚至爆炸。低溫下的正常進料系數變為超高負載系數,不安全,導致設備超壓。為了將釜壓力控制在規定范圍內,應進行排氣處理。這樣,參與液相反應的丙烯量會相應減少,每克催化劑的處理能力也會相應降低,不利于提高催化劑收率和丙烯轉化率。在反應的初始階段,如果由于高溫而排放,添加的氫氣將一起排放,這將影響產品的熔融指數,但溫度不應太低。T很低的話,聚合反應速度慢,造成反應時間增加很多。此外,反應溫度應控制穩定,不能由高到低。加熱速度宜慢不宜快,避免聚釜或者爆炸,造成安全事故。

4 實驗過程

高彎曲模量聚丙烯工藝流程如圖1所示。

圖1 高彎曲模量聚丙烯工藝流程

(1)聚合過程

第1步:打開反應釜上H2閥,再打開H2管線的出口閥,控制氫氣的加入量,關好以上球閥。

第2步:打開活化劑計量罐上N2閥,向活化劑加料斗加入定量的活化劑Al(CH3CH2)3。

第3步:打開外給電子體上加料斗上旋塞,開N2閥,把一定量的外給電子體DDS加入外給電子體加料斗。

第4步:啟動攪拌機,完成啟動后,原料丙烯泵打開,然后進行進料。首先打開外給電子體加料斗上閥,用丙烯將外給電子體沖入反應釜內。

第5步:打開活化劑加料斗上下球閥用丙烯將活化劑沖入反應釜內。

第6步:晃動催化劑瓶子,通入N2,打開催化劑瓶塞,手動加入催化劑料斗中,旋緊旋塞,關好N2閥,等待切換加料閥。

第7步:待進料量積累到設定值的50%左右,打開催化劑料斗閥門,用C3H6沖催化劑入聚合釜內,直到丙烯加入量達到設定值。

第8步:在反應釜中投料完成,進行加熱,加熱速度控制在25~75 ℃/25~47 min,緩慢平穩逐步完成。

第9步:反應釜內壓力上升,且當到達一定溫度,溫度不再變化時,控制釜壓為2.0~3.8 MPa左右。穩定溫度T、穩定反應壓力P反應1.5~4.5 h在反應釜中,回收未反應的丙烯。

(2)閃蒸過程

第1步:閃蒸釜置換合格后,可以進行噴料。

第2步:噴料開閥時,P(閃蒸釜)小于等于0.4 MPa。

第3步:反應釜中的聚丙烯進入閃蒸釜,經過噴料,未反應的丙烯揮發,通過抽真空進入到氣柜中,閃蒸釜中通氮氣,當檢測尾氣中丙烯含量不大于1.4%(體)為止,粉料進入料倉。

(3)造粒過程

在配料料斗中按照比例配好助劑,每噸聚合物粉料中加入700~1 000 mg/L抗氧劑1 010、700~1 000 mg/L抗氧劑168、800~900 mg/L份硬脂酸鈣、滑石粉500~2 000 mg/L、500~2 000 mg/L成核劑,經雙螺桿水下造粒得到最終產物高彎曲模量PP。

5 結果

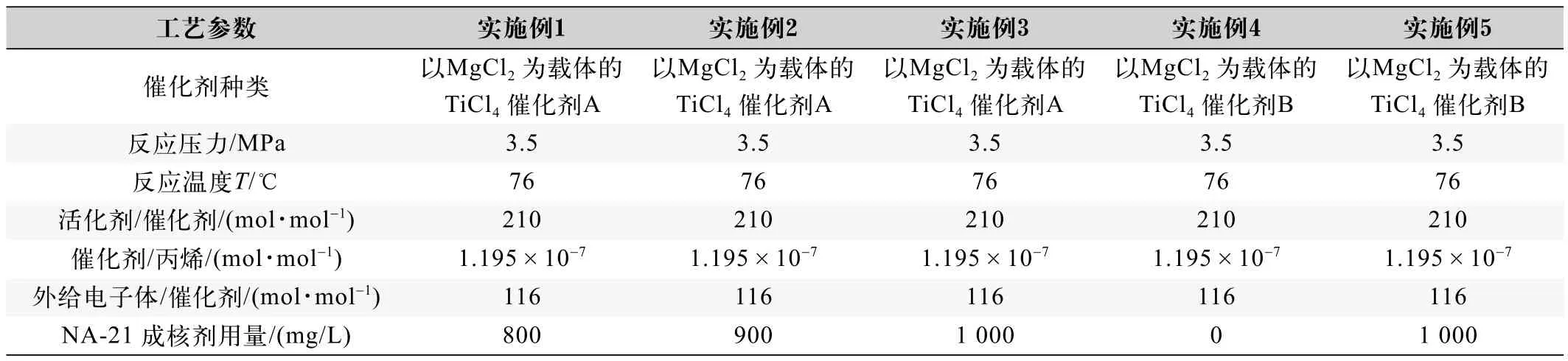

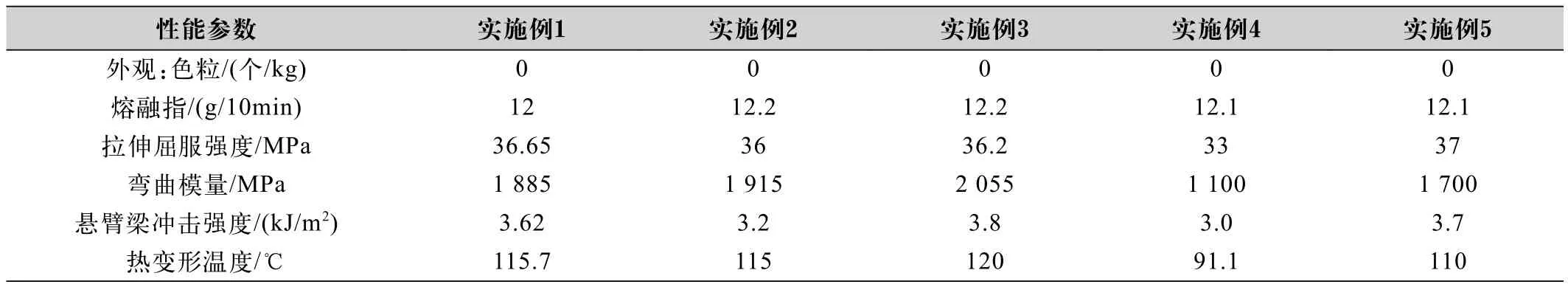

(1)通過實施例3和實施例5可以看出,以MgCl2為載體的TiCl4催化劑A生產的聚丙烯彎曲模量遠高于以MgCl2為載體的TiCl4催化劑B生產的聚丙烯,實施例3結果顯示,此時產品彎曲模量可達2 055 MPa。

(2)通過實施例1、實施例2和實施例3可以看出,增加成核劑的用量,彎曲模量隨之增加,同時考慮成本原因,當成核劑添加量為1 000 mg/L,此時性能最佳,實施例3結果顯示,此時產品彎曲模量可達2 055 MPa。

(3)當采用以MgCl2為載體的TiCl4催化劑A、反應壓力為3.5 MPa、反應溫度為76℃、活化劑/催化劑為210 mol·mol-1、催化劑 /丙烯為 1.195×10-7mol·mol-1、外給電子體/催化劑為116 mol·mol-1、NA-21成核劑用量為1000mg/L時,此時生產的聚丙烯彎曲模量可達2 055 MPa,同時保持較好的沖擊性能,懸臂梁沖擊強度為3.8kJ/m2,滿足下游客戶需求。

表1 實施過程中工藝參數

表2 實施過程中性能參數

4 結語

由于間歇工藝生產的聚丙烯,受工藝影響,生產的產品較低端,產品附加值低,裝置利潤低,當原料和產品差價較低時,甚至出現虧損現象。在間歇聚丙烯工藝上開發高端產品,一直是行業內共同關注的話題。通過此實驗開發的高彎曲模量聚丙烯,使得產品附加值增加,同時提高裝置經濟效益,此研發為國內間歇工藝開發高端PP提供了思路。