LNG接收站設備檢維修環境優化策略

林素輝(中海福建天然氣有限責任公司,福建 莆田 351100)

0 引言

液化天然氣(liquef ied natural gas, LNG)是一種清潔優質能源,近年來,世界天然氣產量和消費量均呈持續增長趨勢。從我國經濟和社會發展看,加快天然氣的開發利用,對改善能源結構,保護生態環境,提高人民生活質量,具有十分重要的戰略意義。

LNG是將天然氣經過凈化處理,除去水、二氧化碳、硫之類的雜質以及重碳氫化合物,然后采用深冷工藝將氣體冷卻到-162℃,變成液態天然氣。LNG是天然氣的一種獨特的儲存和運輸形式,它有利于天然氣的遠距離運輸、降低天然氣的儲存成本、氣態天然氣的回收、城市天然氣調峰等。同時,由于天然氣在液化前進行了凈化處理,所以它比管道輸送的天然氣更為潔凈。LNG接收站是接卸、儲存、輸送LNG的場所,主要設備包括低壓泵、高壓泵、海水泵等機泵及配套的電力、儀表等生產設施,為保證接收站關鍵設備長期安全平穩運行,需對接收站關鍵設備進行定期檢維修,以便及時發現設備缺陷隱患,確保其長期安全穩定運行[1-6]。

我國LNG產業發展迅速,尤其是沿海發達地區由于經發達而天然氣供應緊缺,自2006年中國海洋石油集團有限公司(以下簡稱“中國海油”)在深圳大鵬的第1個LNG接收站建成投產起,經過10余年的快速發展,已經形成了較為完整的LNG產業鏈[7-8]。目前,國內已建成20余座LNG沿海接收站(含LNG儲備庫),年接收能力已超9 000萬噸。隨著LNG接收站長期運行,接收站關鍵設備檢維修工作也隨即提上日程。由于接收站設備檢維修工藝設備的復雜性、介質的易燃易爆、施工作業種類繁多和立體交叉性,使得接收站關鍵設備自主大修中存在重大、高風險吊裝作業,長距離運輸產生的風險,設備高處墜落、側翻,作業場地局限性等難點。基于此,公司檢維修團隊通過國內外調研研究,結合國內接收站關鍵設備檢維修特點,自主開發了低壓泵吊裝防墜落裝置、高壓泵檢修專用平臺、海水泵部件運輸裝置,優化了檢維修策略,降低了作業風險,實現了降本增效。

1 低壓泵吊裝防墜落裝置

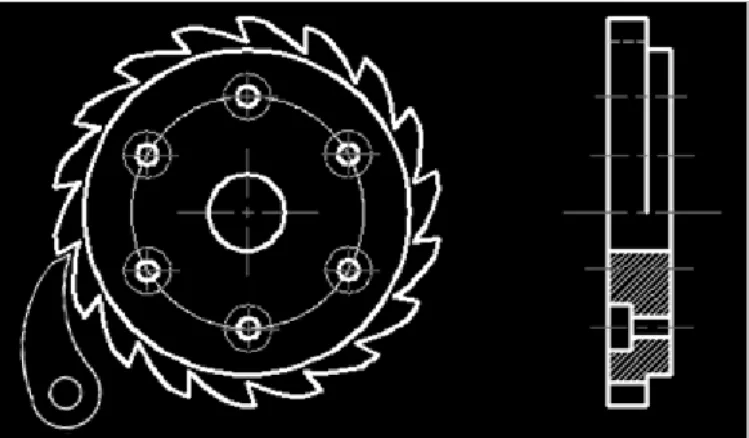

8ECR-122型LNG低壓泵在以往的檢維修過程中,從泵井底部吊裝至LNG儲罐頂部過程中,只使用一條吊裝用鋼絲,吊裝至一定高度的低壓泵若罐頂吊機發生無法剎車故障或滑鉤,將會快速墜落至罐底,可能造成巨大的設備損失,且LNG儲罐一旦投用很難停工檢修,若泵墜落產生碎片將極難從運行中的儲罐中清除,給同一儲罐內的其他低壓泵運行帶來隱患。針對以上問題,公司檢維修團隊通過研發新型LNG低壓泵吊裝專用卷盤,實現了在低壓泵吊裝過程中增加第二層保護裝置,該裝置結構簡單,通過卷盤與單向棘輪鎖定裝置同軸設計,將電纜、振動信號線、操作鋼絲繩和方向鎖定棘輪裝置設計為同步旋轉。第二層保護裝置如圖1和圖2所示。反向鎖定裝置實現卷盤的單向旋轉,緊急情況下反向制動。該裝置的運用,有效降低了LNG低壓泵從罐底吊裝至罐頂過程中的作業風險,提高了LNG低壓泵吊裝過程中的安全性,避免吊裝過程中低壓泵墜落可能造成的巨大設備損失及可能對后期LNG儲罐運行造成的隱患。

圖1 單向鎖定裝置示意圖

圖2 低壓泵吊裝防墜落裝置

2 高壓泵檢修專用平臺

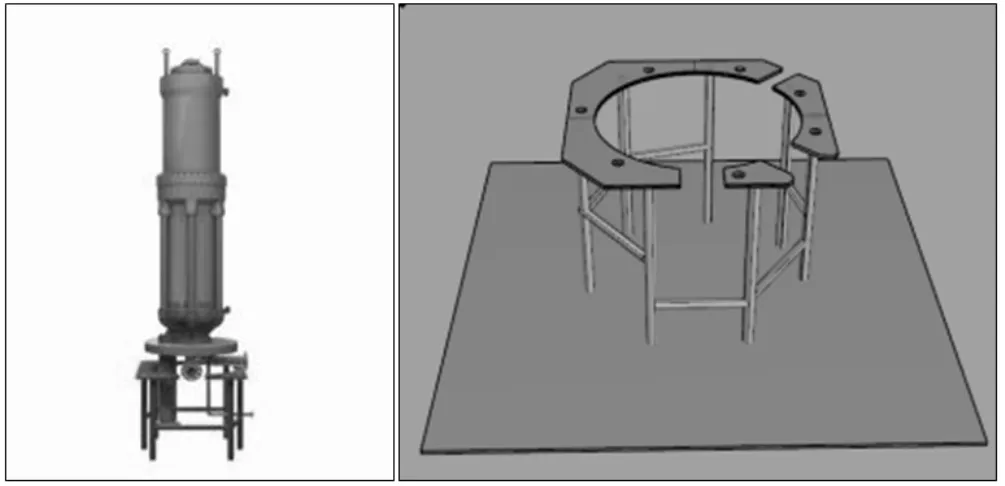

8ECC-1510型LNG高壓泵的解體從泵入口至泵出口倒置進行,而泵井蓋與泵的出口管線、回流管線、儀表接線管、電氣接線管為一個整體,在無專用平臺的情況下無法倒立放置。檢維修團隊人員根據高壓泵的出口總管、回流管線、儀表接線管、電氣接線管結構尺寸,專門定制與法蘭連接的法蘭座,同時將底板面積擴大,增加與檢修場地的接觸面積,防止高壓泵在檢修過程中出現側翻,有效地實現了高壓泵的倒立,且泵出口管線、回流管線等均不受力,高壓泵檢修專用平臺如圖3所示。

圖3 高壓泵檢修專用平臺

3 海水泵房改造

海水泵房為全封閉式設計,在海水泵檢修時須在泵房頂部開檢修天窗,將電機、泵筒等泵部件通過移動式吊車提升超13 m越過泵房頂部后平移至外部開闊空間。海水泵吊裝時吊裝跨度大,且移動式吊車在泵房外部,起吊部件在泵房內部,吊裝操作人員無法直接觀察到起吊部件的實時情況,對吊車作業人員提出了極高的要求,此種檢修吊裝方案具有吊裝難度高、風險大、吊裝時間長、費用高的缺點,吊裝期間通往生活區的道路須長時間征用以放置100 t移動式吊機,影響員工的正常通行。

針對海水泵吊裝主要風險點和難點,檢維修團隊根據現場實際情況,通過對地面進行改造,鋪設轉移軌道、運輸小車、設計可活動軌道等措施,對于在叉車載荷范圍內部件利用叉車進行運輸;對于超出叉車載荷部件,利用運輸小車,將電機放置、固定在運輸小車上,利用分段式軌道將電機運送至廠房外部開闊場地,通過運輸小車將重約10 t的電機等較大、較重的部件;使用可拆卸門檻替代原固定是門檻(圖4),實現消除泵房內外地高度差,為叉車在泵房內外通行消除了障礙,實現了設備較小件部件雙向運輸,改造完成后,極大降低了作業風險,并節省泵房頂部開檢修孔改造費、措施費及重大設備吊裝費等。另針對門檻雨季可能出現的滲水情況,在門檻底部及2個側面增加密封條設計,解決了防水問題。海水泵檢維修過程現場圖片如圖5和圖6所示。

圖4 內外地面鋪平并設計可活動門檻

圖5 利用軌道轉移部件

圖6 利用叉車轉移部件

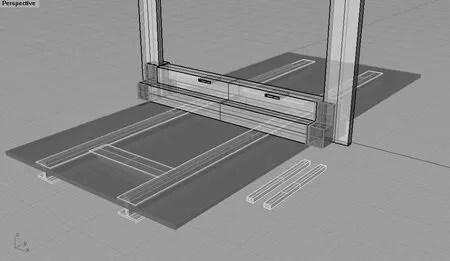

4 檢修車間地面改造

圖7 檢修車間地面改造

LNG接收站檢修車間原設計高度無法滿足LNG接收站高壓泵大修高度空間要求,往年大修都在另外尋找檢維修廠地開展,存在以下2個不足:外部檢修場地行車操作、指揮均需外包,需要另外支付行車司機及指揮人員費用且溝通交流不暢;進行長距離的運輸,運輸過程及運輸中產生的振動都可能造成風險,增加檢修過程風險控制點。經對現場環境、空間布局等進行勘察,主要采用兩項措施對現有維修車間進行改造:將原地面高度降低2/3,并在地面開挖檢修井,將高壓泵檢修專用檢修平臺放置于檢修井內,充分利用了現有空間高度,可以實現就近檢修,且降低了高壓泵檢修側翻的風險,節約檢維修措施費或減少了檢修過程風險控制點。

5 結語

檢維修團隊通過自主研發、制作關鍵設備大修的專用工具、檢修平臺及對現場環境改造等措施,優化了LNG接收站關鍵設備自主化維修策略,有效降低了關鍵設備檢維修作業風險,同時也可在一定程度上減少了工作量及強度,實現了降本增效。檢維修團隊通過專用工具的研發及現場環境的改造達到優化檢維修策略的目的,不僅有利于LNG接收站關鍵設備國產化,同時也是降低維檢修費用,取得經濟效益的直接有效途徑,可進一步推廣應用于其他類型設備,在業內也有一定的借鑒價值。