半暴露橋墩混凝土受硫酸鈉破壞的研究

徐旭東,劉贊群

(1.河南城際鐵路有限公司,河南 鄭州 450052;2.中南大學土木工程學院,湖南 長沙 410075)

0 引言

我國高速鐵路一個重要特點是以橋代路,以利于保護耕地資源,完善道路條件。然而,當線路通過含有硫酸鹽(主要是硫酸鈉)的地下水或者地表水時,橋墩混凝土就會受到硫酸鹽的侵蝕產生破壞作用。其破壞特點是暴露在空氣中的水分蒸發區的混凝土破壞嚴重,而直接浸泡在水中的混凝土破壞不明顯,通常定義這種破壞為硫酸鹽結晶破壞[1]。但越來越多的研究結果表明,蒸發區的破壞包括兩個方面[2-4]:表層碳化混凝土內部發生了物理鹽結晶破壞,而在混凝土內部是一種高濃度硫酸鹽化學侵蝕破壞。

半暴露在鹽環境中的多孔材料內部溶液的傳輸機理被稱為“燈芯效應”,燈芯效應包括兩個過程[5],毛細吸附過程,溶液通過毛細吸附進入多孔材料內部,到達暴露在空氣中的部位(蒸發區);水分蒸發過程,蒸發區中發生水分蒸發,內部溶液濃度升高。燈芯效應傳輸受混凝土水灰比影響:隨著水灰比降低,混凝土內部孔徑細化與孔隙率降低。孔徑細化,毛細吸附高度越高,促使溶液進入混凝土蒸發區;但材料內部連通孔隙率降低,又會阻礙溶液進入材料內部。因此,降低水灰比,既有利于溶液進入水分蒸發區,又不利于溶液進入水分蒸發區,相互矛盾的影響使得并不是水灰比越低、硫酸鹽離子進入水分蒸發區中的量越少,而應該是存在一個矛盾相互平衡點,促使和阻礙作用共同使得進入水蒸發區內的硫酸根離子量最少。

本文采用半浸泡方式,通過測試水分蒸發速率,采用離子色譜檢測不同階段浸泡溶液中的硫酸根離子濃度,擬合計算混凝土硫酸根離子在孔隙內的固化量,研究不同水灰比 (W/C=0.35、0.40、0.45、0.50、0.55)對進入水分蒸發區中硫酸根離子量的影響規律,為鐵路橋墩混凝土耐久性設計提供參考。

1 實驗

1.1 實驗裝置與測試過程

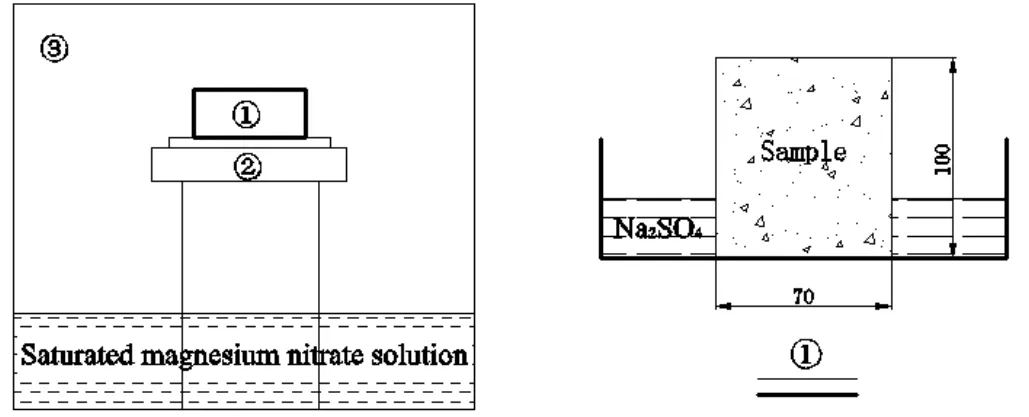

如圖1所示,試驗系統分為三部分,其中①為測試對象,②為靜水天平,③是環境箱。裝置①中,將混凝土圓柱試件放置于塑料容器中,容器內裝有固定體積的硫酸鈉溶液。在20℃下,在環境箱③內配制硝酸鎂過飽和鹽溶液控制濕度為55.87±0.27%。

圖1 半浸泡混凝土實驗裝置示意圖

如圖2所示為半浸泡實驗的實驗組與對照組,混凝土圓柱試件放在裝有500.00 g、質量分數為5%硫酸鈉溶液的盒子內,對照組用防水薄膜包住,半浸泡放入500.00 g、質量分數為5%硫酸鈉溶液的盒子內。然后將整個盒子放在天平上檢測質量變化,則蒸發區水分蒸發平均速率:

式中:Mn為第n組在t小時內(150 h)的質量損失,包括蒸發區和液面的蒸發量;M0為對照組在t小時內(150 h)的質量損失,即液面的蒸發量。

浸泡周期18 d,分5個周期,總時長90 d。實驗開始后,每18 d更換一次侵蝕溶液,以此保證外界條件的穩定性;每次取出時將混凝土蒸發區表面結晶清理干凈,分別稱量并記錄混凝土試件質量、試件蒸發區表面晶體質量以及裝有溶液的盒子的質量;同時,將更換前的溶液取樣進行離子色譜檢測。

1.2 原材料及配合比

試驗采用符合 GB 8076—2008 標準的混凝土外加劑檢驗專用基準水泥,砂采用ISO標準砂,骨料為碎石粒徑5~10 mm的碎石,清洗干凈。拌合水和配制溶液采用自來水,采用化學分析純Mg(NO3)2·6H2O、NaCl、Na2SO4。混凝土配合比如表1所示。

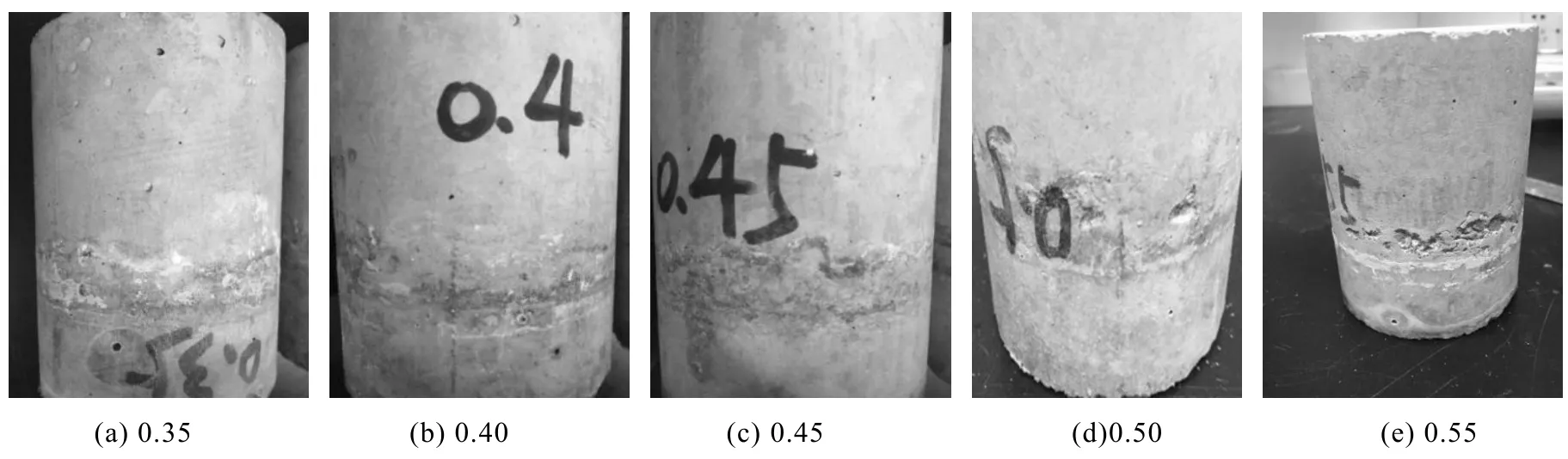

表1 混凝土試件配合比設計

1.3 試件成型

混凝土模具為公稱內徑為70 mm,高為105±2 mm的PVC管,底部用防水塑料膜封底,并用透明膠布固定在模具上。將攪拌均勻的漿體澆筑于模具內并充分振搗,然后用塑料薄膜蓋住頂部,放置在20 ℃的標準養護室帶模具養護28 d。試件養護完成之后取出,用切割機將模具劈裂,再使用小型水冷切割機打磨試件頂、底端,盡量保證試件高度在100±2 mm,將打磨完成后試件放到室溫為20±2 ℃的真空硅膠干燥皿中干燥7 d。

2 結果與討論

2.1 外觀變化

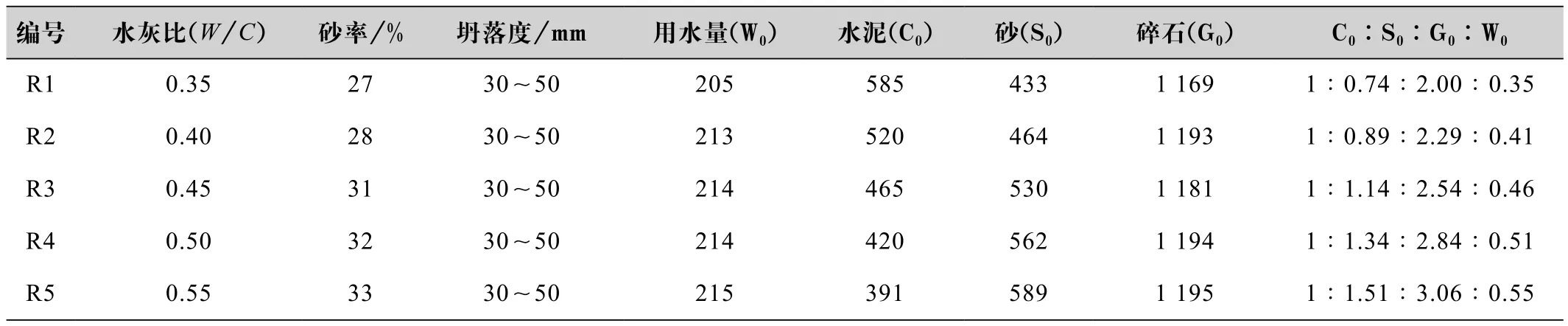

如圖2為在浸泡90 d后,試件破壞情況,由圖可見,水灰比為0.35、0.4、0.45三組混凝土試件表面并沒有出現明顯的破壞現象,但0.50和0.55兩種混凝土出現較明顯的破壞現象。這說明當水灰比以0.45為分界,水灰比大于0.45的混凝土,半浸泡在硫酸鈉溶液中更容易出現劣化破壞。

圖2 浸泡90 d后試件的破壞情況

2.2 水分蒸發平均速率曲線

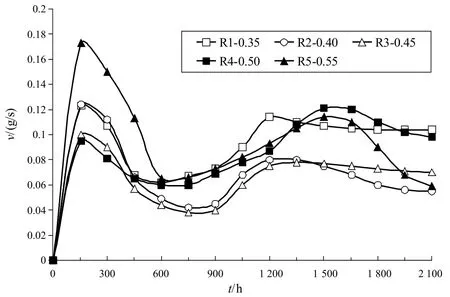

圖3為5種混凝土全時段的水分蒸發平均速率曲線,整個階段可以大致分成以下幾個階段:

圖3 R1-R5的水分蒸發平均速率曲線

(1) 0 h~130 h~600 h,水分蒸發速率迅速增大后又迅速降低,根據蒸發速率的大小,5種混凝土可以大致分成3組:0.55為一組,蒸發速率大,0.50和0.45為一組,蒸發速率中等,0.5和0.35為一組,蒸發速率最低;

(2) 600 h~1 200 h和1 500 h,水分蒸發區緩慢增加,根據蒸發速率大小,5組混凝土又重新分類:0.35為一組, 0.50和0.55為一組,這3中混凝土的蒸發速率相差不大;0.40和0.45為一組,蒸發速率顯著降低。0.35、0.40和0.45混凝土到1 200 h時,蒸發速率達到峰值;0.50和0.55混凝土帶1 500 h,蒸發速率達到峰值;

(3) 1 200 h和 1 500 h~2 100 h,0.55混凝土蒸發速率顯著降低,0.50混凝土蒸發速率也有較明顯下降,0.35、0.40、0.45 下降平緩。

當混凝土半浸泡在溶液中時,其水分蒸發速率受孔隙結構的影響:孔徑減少,有利于溶液上升至水分蒸發區,但水分蒸發越困難;連通孔隙率減少,不利于溶液進入混凝土水分蒸發區;隨著侵蝕過程的進行,生成的化學侵蝕產物細化和堵塞孔隙。

2.3 硫酸根離子的固化度M

為了描述不同水灰比半浸泡混凝土的抗侵蝕能力,本文引入了固化度:被混凝土活性物質結合而無法自由移動的硫酸根的量,該值量化半浸泡混凝土在燈芯效應過程中的侵蝕程度。

推算固化度的前提是清楚硫酸鈉的分布情況,然后通過質量守恒擬合出硫酸根離子的固化度。每個周期的試驗系統已給定500.00 g,5%質量分數硫酸鈉溶液,其硫酸鈉含量H為固定值25 g,而硫酸鈉在燈芯效應過程中只會分布在四個部分:盒子內剩余溶液中J、孔隙溶液K、表面硫酸鈉結晶L以及固化度M,即:

假設剩余溶液部分只有Na+(實際檢測結果表明其他陽離子含量可忽略),則溶液中硫酸鈉含量J可以通過式(3)近似計算得到:

式中:c為溶液中硫酸根離子濃度,色譜測試得到;q為剩余溶液的質量,測試得到。

為了計算孔隙溶液中的硫酸鈉質量K,不同試驗組共同假設兩個條件。

(1)條件1:已知孔隙溶液質量?Q等于浸泡前后試件(已清理表面結晶)的質量差,但孔隙溶液可以分為兩部分:蒸發區和浸泡區。據直觀測量,發現浸泡區高度總是蒸發區的3倍,因此假設各試件蒸發區占整個孔溶液的1/4,浸泡區占3/4。

(2)條件2:已知浸泡區濃度即為溶液濃度c,但根據燈芯效應原理,蒸發區(包括水膜區和結晶區)的濃度會更大。研究結果表明,水泥漿體的蒸發區硫酸鈉濃度近似飽和狀態。為了便于計算,假設該情況下蒸發區溶液均為飽和狀態,此時可通過晶體飽和溶解度S估算出溶液中所含的硫酸鈉質量,已知20℃下,硫酸鈉溶解度為19.5 g/100 mL,則:

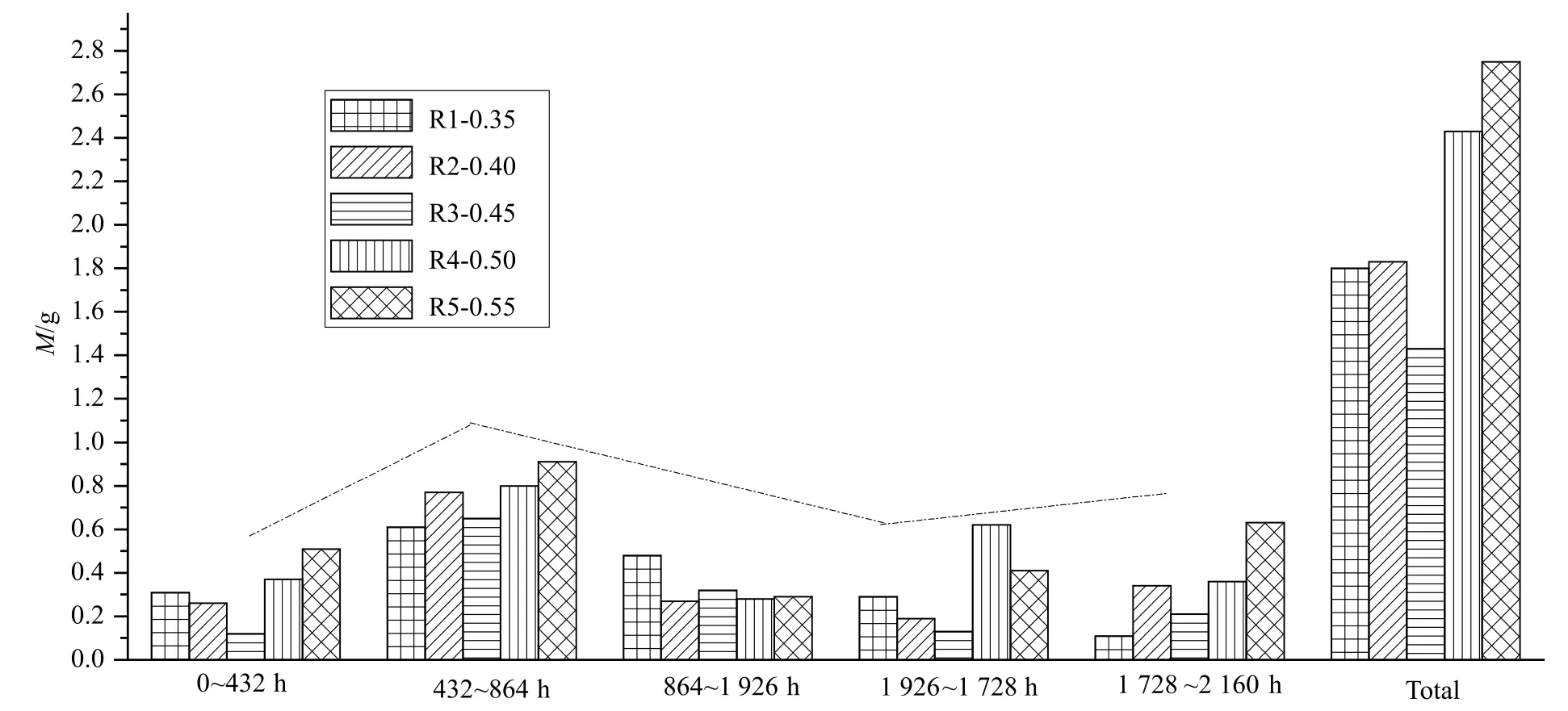

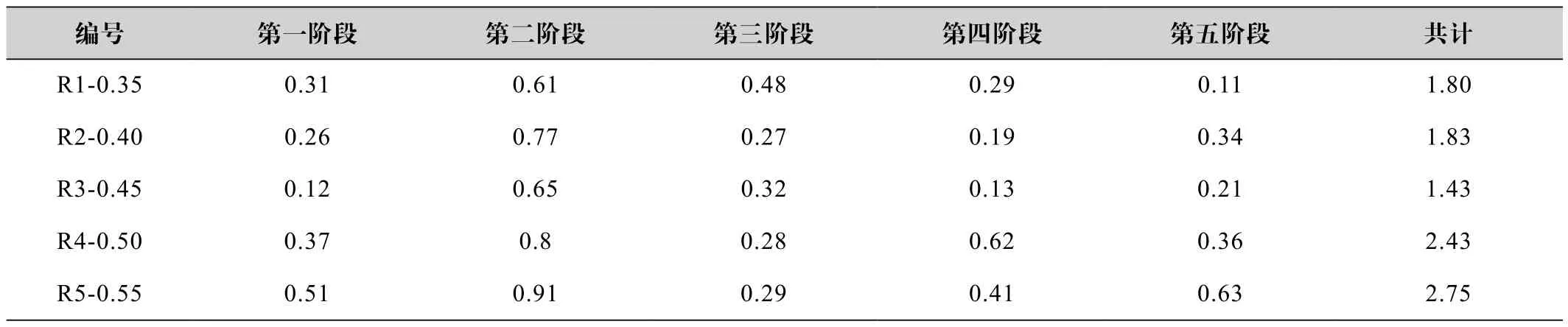

將各值進行帶入計算得到表2的固化度M結果,表中表頭意義第一階段(0~432 h)、第二階段(432~864 h)、第三階段 (864~1 296 h)、第四階段 (1 296~1 728 h)、第五階段 (1 728~2 160 h)。

將表2中離子固化度對應不同浸泡齡期做圖,如圖4所示。

圖4 5種混凝土各階段固化度M對比

表2 各周期固化度M擬合結果 單位:g

從圖4可見,在相同的侵蝕時間段內,混凝土中的硫酸根離子固化量呈現增加趨勢,但隨著降低,然后再緩慢升高的趨勢,與圖3中水分蒸發速率變化趨勢基本一致。開始將干燥的混凝土試件半浸泡在硫酸鈉溶液中時,由于毛細吸附使得混凝土中硫酸根離子量增加,但由于時間延長,化學反應消耗硫酸根離子,其生產產物堵塞毛細孔,反而其離子固化量下降。但隨時化學反應的進行,孔隙結構的變化由促使更多的硫酸根離子進入混凝土中。對所有固化硫酸根離子量進行累計后發現,水灰比為0.50和0.55混凝土中固化的離子量是最多的,而水灰比為0.45混凝土中固化的硫酸根離子量最少,可以建議在對半浸泡在硫酸鹽環境的橋墩混凝土中進行耐久性設計時,最好采用水灰比不大于0.5的混凝土。

3 結語

本文模擬了水灰比對鐵路橋墩半浸泡在硫酸鈉水環境中受硫酸鹽侵蝕破壞的影響,得到以下研究結果:

(1)半浸泡在硫酸鈉溶液中水灰比為0.35、0.40、0.45、0.50和0.55五種混凝土,水灰比為0.45的混凝土中進入硫酸根離子量最少。

(2)綜合考慮試件破壞外觀特征、水分蒸發速率變化和試件中離子固化量的試驗結果,建議半浸泡在硫酸鹽環境中的橋墩混凝土水灰比不大于0.50。