中油型加氫裂化催化劑運行評價

魏嫻

(中國石油天然氣股份有限公司大連石化分公司,遼寧 大連 116032)

1 裝置概況

360萬噸/年加氫裂化裝置采用美國 UOP公司加氫裂化工藝技術,并由美國UOP公司提供工藝包,裝置由反應、分餾、脫硫和公用工程等部分組成,采用一段循環加氫裂化工藝。反應部分采用一段循環、爐后混氫方案、熱高分工藝流程,最大限度生產航煤及柴油(多產中油方案),分餾部分采用汽提塔、分餾塔出航煤、柴油方案,分餾塔出石腦油、航煤、柴油產品及尾油等產品,同時副產輕烴氣體、石腦油、少量的加氫尾油,加氫尾油是優質的潤滑油原料或催化原料。

2 催化劑的性能與裝填情況

加氫裂化工藝共分兩個反應部分,分別為加氫精制、加氫裂化,用于生產更清潔、飽和性能更好、價格更高的產品。加氫精制的作用是除去進料中的污染物組分,而加氫裂化反應進一步生成可用的輕質產品。

加氫裂化催化劑是雙功能催化劑,具有加氫活性和裂解活性,加氫活性由活性組分提供,裂解活性則由載體提供。加氫活性組分主要包括ⅥB族和Ⅷ族的幾種金屬如:Mo、W、Ni、Fe、Cr等的硫化物,或貴金屬Pt、Pd元素等。裂解功能一般由無定形硅鋁、分子篩等酸性載體提供。加氫裂化是在氫分壓下把低質量大分子的原料油轉化為潔凈的小分子產品。大分子的原料油較之小分子的產品有較高的位能,為了使轉化反應過程順利進行,必須克服能障。催化劑的作用是可以減少或降低能障,加快反應速度。但催化劑不能改變反應和原料油與產品之間的平衡[1]。

360萬噸/年加氫裂化裝置催化劑自2014至今已經使用6年,達到催化劑壽命周期,裝置計劃于2020年5月份停檢對催化劑進行更換。該加氫裂化裝置反應器為 A、B 兩系列并聯流程。加氫裂化反應器一床層上部為保護劑,一、二、三床層裝填精制劑,四、五、六床層裝填裂化劑,六床層最下部裝填后精制劑。加氫裂化裝置催化劑為固定床催化劑,一次裝填完畢,采用密相裝填的方式。

2020年停檢更換新劑類型為加氫裂化裝置催化劑按照作用分為精制劑、裂化劑和保護劑3類。分別是保護劑型號有5種,CatTrap 30、CatTrap 50、UF-75、HYT-8119-1.3Q、HYT-8119-2.5Q;精制劑型號有兩種,分別是UF-210、HYT-6219-1.3T;裂化劑型號HC-115LT。在本次停檢期間進行更換,本次換劑催化劑根據UOP公司推薦的方案,部分新購催化劑分別為裂化劑HC-115LT和精制劑UF-210-2Q,除第六床層精制/裂化混合劑之外,庫存的UF-210和HC-115催化劑全部再生再利用,再生后催化劑評價均達到指標。

本次催化劑卸劑總量約為814 t,共用9天時間,裝劑總量約為798 t(不包括瓷球),其中再生劑500 t,新劑298 t,共用10天時間。如表1所示,給出了反應器R-1701I催化劑裝填量,由表中數據可知,實際裝填密度與理論裝填密度基本一致。

表1 反應器R-1701I催化劑裝填量

3 催化劑使用條件

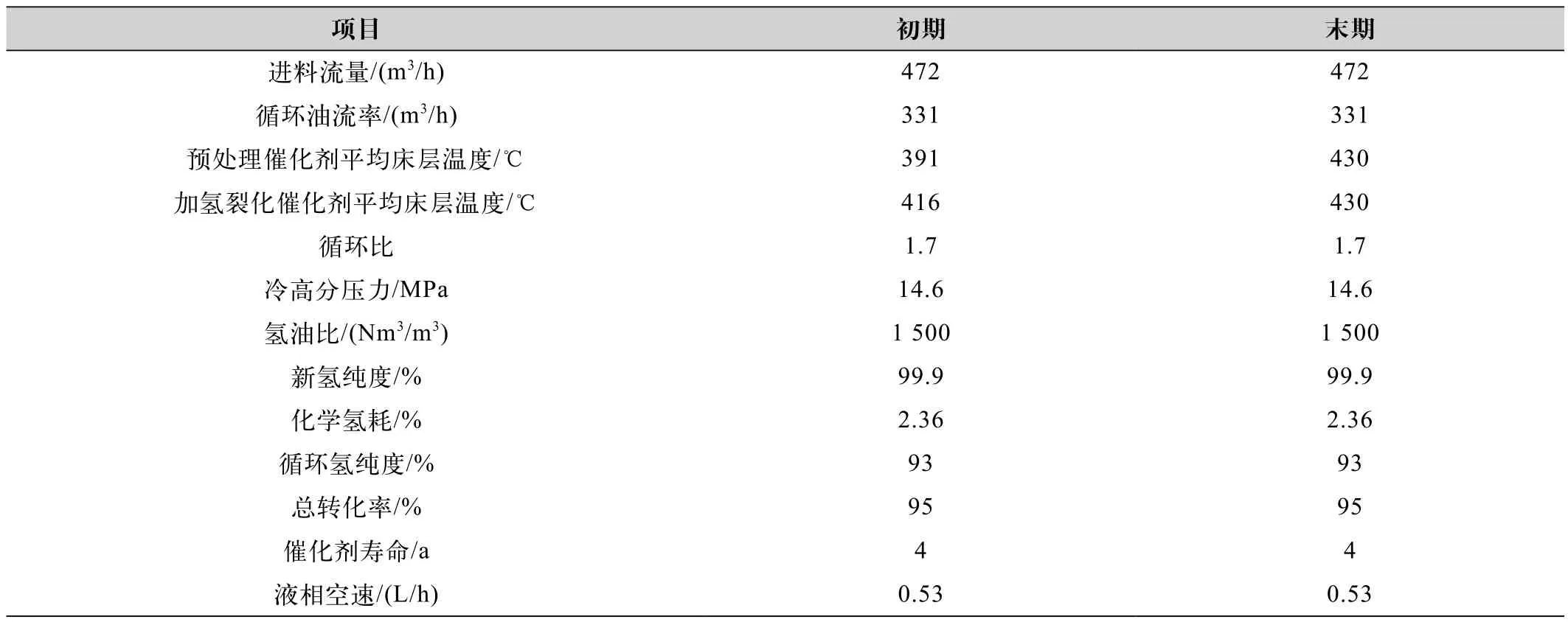

按360萬噸/年加氫裂化裝置操作規程、工藝卡片、催化劑技術協議操作參數進行操作,如表2所示。

表2 360萬噸/年 加氫裂化裝置操作參數

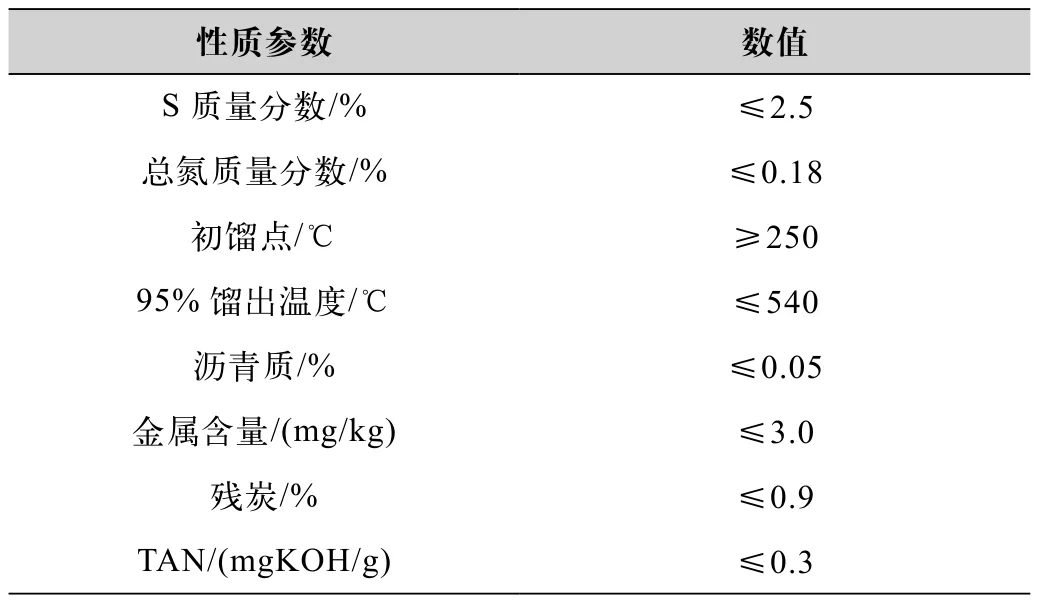

4 催化劑性能保證

催化劑性能保證主要體現在產品石腦油、航煤、柴油產品的質量方面。如表3所示。

表3 產品主要評價數據

5 原料性質

新鮮原料性質如表4所示。

表4 新鮮原料性質

6 反應溫度

給出了本次停檢更換催化劑后反應系統相關工藝參數,加氫裂化為雙功能多相催化反應,過程中的加氫、脫氫反應同樣受到反應溫度的影響,它與產品的飽和率、雜質脫除率直接相關,從而導致產品質量的變化[2]。裝置2020年停工檢修更換催化劑,目前催化劑運行初期,裝置負荷較低,故造成反應系統加熱爐入口溫度較低,反應器出口溫度較低。但反應器各床層溫度、外壁溫度和溫升均較正常。

7 新氫消耗

新氫純度(質量分數)在90%左右,CO和CO2對加氫裂化催化劑的影響基本一致,它可以在催化劑的作用下生成甲烷和水。這種甲烷化反應會占用一部分催化劑的活性中心,因此當其含量很高時就需要相應提高反應溫度。裝置設計化學氫耗為2.48wt%,實際氫耗2.78wt%。其主要原因有兩方面:裝置標定氫耗包含溶解氫、損失氫;目前轉化率相比設計值95%低,但實際目前產品切割比設計干點偏輕,切割溫度反算至設計時,轉化率大于95%,所以化學氫耗相對設計來說會有所上漲。

8 產品質量分析

在原料性質與操作工況均滿足要求的情況下,催化劑性能主要體現在產品收率與產品硫含量、閃點、煙點、冰點以及十六烷值等產品質量方面[3]。

由于裝置目前維持較低的轉化率,故尾油收率13.52%高于設計值,柴油收率低于設計值。裝置標定時航煤運行柴油方案,航煤收率為19.83%、柴油收率為40.68%,航煤與柴油收率為60.51%,裝置設計石腦油收率15.42%,目前石腦油收率為25.98%。主要是因為裝置目前多生產石腦油,以獲得較好的經濟效益。為了滿足市場需求,頻繁調整生產方案,提高石腦油收率,通過降低循環比,設計為1.7,裝置循環比降低至1.5,以便提升單程轉化率,目前單程轉化率持續保持在50%以上;柴油方案時提升分餾塔頂溫度,降低航煤中段回流,將航煤初餾組分完全脫空,石腦油干點控制不大于170 ℃,故石腦油收率大于設計值;降低柴油95%點,控制柴油95%點在不大于355 ℃,將重柴油下壓至尾油中,增加循環油中的柴油量增產石腦油,增加外送尾油中的柴油量,使其下游催化裝置增產汽油。

9 結語

加氫裂化裝置2020年停檢更換催化劑活性高、穩定性好,產品質量均滿足指標要求,滿足加氫裂化裝置長周期運行的要求。