烘焙類家電用石墨發(fā)熱片的設(shè)計(jì)與應(yīng)用

魏云杰 劉海亮 劉朝登

杭州九陽(yáng)小家電有限公司 浙江杭州 310000

0 引言

隨著社會(huì)的發(fā)展和生活品質(zhì)的提升,家庭烘焙、燒烤已經(jīng)逐漸成為現(xiàn)代社交和人們享受生活的方式之一,常用到的家電有烤箱、空氣炸鍋等。新冠肺炎疫情下居家時(shí)間增加,更是激發(fā)了人們對(duì)烘烤類家電的需求,市場(chǎng)蓬勃發(fā)展。在更加豐富的產(chǎn)品選擇中,人們對(duì)烤箱等產(chǎn)品的加熱速度、均勻性,烤制食物的氣味、色澤、口感等有了更高的要求[1]。傳統(tǒng)的鎳鉻合金電阻絲加熱管受限于金屬管的功率密度(≤5.5 W/cm3),不能通過增大功率的方式優(yōu)化烤箱性能,常用的解決方案是通過強(qiáng)制對(duì)流改善烤箱的加熱均勻性。丁力[2]等針對(duì)現(xiàn)有某烤箱的溫度分布情況進(jìn)行分析和研究,確認(rèn)影響烤箱內(nèi)部溫度均勻性的關(guān)鍵因素,及其變化后對(duì)烤箱溫度分布的影響,對(duì)烤箱溫度場(chǎng)優(yōu)化有一定指導(dǎo)意義;袁宏[3]等采用數(shù)值模擬方法對(duì)比分析了烤箱原有結(jié)構(gòu)溫度場(chǎng)不均勻的原因,通過添加徑向?qū)~結(jié)構(gòu)、調(diào)整加熱管位置、改進(jìn)加熱管形式和烤箱擋板等措施有效改善了溫度場(chǎng)的均勻性。本研究提出應(yīng)用新型加熱材料——石墨,希望通過提升熱源本身發(fā)熱和熱輻射特性來改善烤箱性能。

1 石墨發(fā)熱片

1.1 石墨片材制備

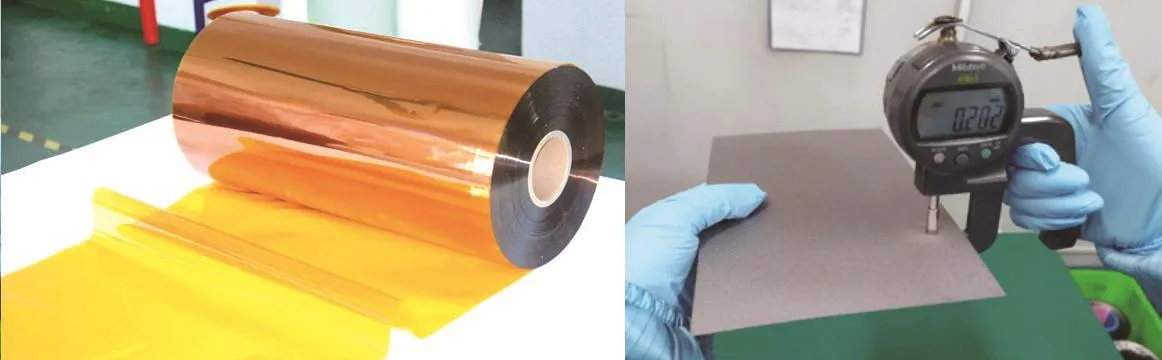

聚酰胺酸溶液流延成膜、拉伸后,高溫酰亞胺化形成聚酰亞胺膜(PI膜)[4]。薄膜呈黃色透明,相對(duì)密度1.39~1.45,常用作柔性印制電路板基材和各種耐高溫電機(jī)電器絕緣材料[5]。除此之外,在高溫狀態(tài)下,聚酰亞胺膜經(jīng)過高溫裂解與原子重新排列后可以發(fā)生碳化與石墨化的過程,最終形成石墨材料[6]。

在PI膜石墨化的過程中,高溫推動(dòng)碳原子重新排列而形成發(fā)泡石墨層狀結(jié)構(gòu),在相同厚度的聚酰亞胺膜基準(zhǔn)下,石墨化的溫度及時(shí)間影響著石墨發(fā)泡的厚度[7,8],作為導(dǎo)電發(fā)熱材料,使其具有特定的電阻率并擁有良好的柔性和強(qiáng)度存在一定困難。

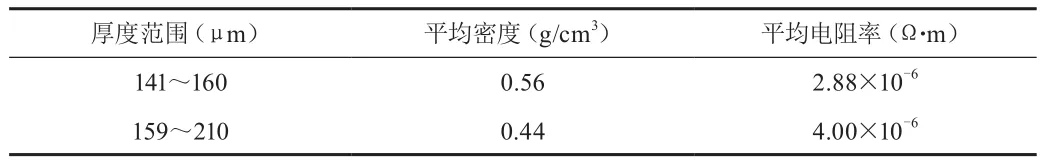

通過控制PI膜碳化、石墨化,并采用壓延工藝,得到了適合作為發(fā)熱體的石墨材料,如圖1所示。第一步,將平整無污染、厚度75 μm的PI膜放入真空度50 Pa~100 Pa的爐中,1100℃溫度條件下完成碳化;第二步,在氬氣保護(hù)下,進(jìn)行2650℃溫度石墨化,形成180 μm~210 μm厚的石墨膜;因?yàn)橹苯訜Y(jié)形成的石墨材料厚度變化范圍較大,最后一步需要通過壓延精準(zhǔn)控制材料的厚度、密度和電阻率。有研究顯示,石墨片越厚,密度越小,電阻率越大[9],實(shí)驗(yàn)測(cè)試結(jié)果與此一致,如表1所示。石墨片的強(qiáng)度和電阻率將影響后續(xù)加熱管的成品率以及電阻設(shè)計(jì)模型,本研究最終確認(rèn)石墨片材厚度170 μm ~200 μm,能夠避免“過硬折斷、過軟扭曲”的不良情況,將加熱管成品率提升至95%以上,此厚度范圍內(nèi)的石墨片平均密度0.43 g/cm3,平均電阻率為4.15×10-6Ω·m。

圖1 聚酰亞胺膜和燒結(jié)后形成的石墨片材

表1 石墨片厚度、密度、電阻率之間的關(guān)系

1.2 電阻結(jié)構(gòu)設(shè)計(jì)

石墨材料在通過電流時(shí)可以作為發(fā)熱電阻產(chǎn)生一定的熱量實(shí)現(xiàn)加熱功能,為了更好地控制其發(fā)熱功率和發(fā)熱量,使用模切或激光切割的工藝,在石墨片上形成特殊的電阻結(jié)構(gòu),具體的電阻設(shè)計(jì)模型如圖2 a)所示。該石墨電阻由中間N個(gè)長(zhǎng)方形單元電阻與兩邊夾持部構(gòu)成,單元電阻串聯(lián)形成發(fā)熱區(qū),可以根據(jù)功率和溫度需求增減單元電阻的數(shù)量,設(shè)計(jì)靈活方便。

圖2 石墨電阻設(shè)計(jì)模型

如圖2 b)所示,當(dāng)石墨電阻兩端加上額定電壓,電流從單元電阻之間的連接部流入,然后分別流經(jīng)單元的上下兩部分,形成并聯(lián)關(guān)系,最后兩路電流交匯到一起從另一邊連接部流出。這種回路的設(shè)置增加了電流流經(jīng)路徑的長(zhǎng)度,提升了單元電阻阻值。其中,切縫尺寸L1、S1、L2、S2的變化會(huì)引起單元電阻的變化進(jìn)而影響整體發(fā)熱功率和溫度。

本方案中,S1=20 μm,L1=5.6 mm,S2=20 μm,L2=3 mm,石墨電阻總長(zhǎng)241.4 mm,寬度7.6 mm(其中包含兩端夾持部和一些低電阻的過渡段)。得到的石墨電阻常溫阻值7.94 Ω~9.26 Ω,滿足使用要求。

1.3 石墨加熱管及應(yīng)用

根據(jù)焦耳定律,電流通過石墨電阻時(shí)產(chǎn)生熱量實(shí)現(xiàn)加熱功能,但是在大氣環(huán)境下石墨會(huì)逐漸氧化,因此將其封裝在耐高溫的石英管中,制成石墨加熱管(石英玻璃熔點(diǎn)1750℃)。如圖3所示,石墨電阻兩端夾持部由電極夾片固定,夾片使用鎳或者鉬這種熱膨脹系數(shù)小的材料(鎳的線膨脹系數(shù)為13.3×10-6/K;鉬的線膨脹系數(shù)為4×10-6/K),保證長(zhǎng)期使用過程中連接的可靠性。因?yàn)槭娮枋蔷哂幸欢ㄈ嵝缘陌l(fā)熱體,與電極夾片焊接在一起的金屬桿上需要金屬支撐圈實(shí)現(xiàn)剛性支撐。為了保證加熱管的密封性,石英管兩端熱壓封口,并使用鉬片這種低膨脹系數(shù)的導(dǎo)電材料實(shí)現(xiàn)電極的連接,導(dǎo)電桿外接導(dǎo)線。

圖3 石墨加熱管

本研究需要重點(diǎn)說明的是加熱管氣氛保護(hù)和內(nèi)部壓強(qiáng)的設(shè)計(jì),這直接影響加熱管的加熱性能和使用安全性。首先,加熱管內(nèi)是不允許有空氣的,以避免發(fā)熱狀態(tài)下石墨氧化損耗,出現(xiàn)電阻、功率變化影響加熱管性能,甚至出現(xiàn)石墨電阻燒斷等問題。另外,在加熱管中充入一定量的惰性氣體,也起到了控制加熱管表面溫度的作用,本研究解釋為氣體有一定的熱容,和石墨電阻成為一個(gè)整體的熱源,增大了熱源的表面積,熱量更快傳導(dǎo)至加熱管表面與外界進(jìn)行熱交換,降低了表面溫度。

在加熱管裝配完成后,通過預(yù)留的氣口抽真空,使管內(nèi)相對(duì)氣壓達(dá)到-0.1 MPa,持續(xù)抽真空的狀態(tài)下給加熱管通電點(diǎn)亮,排掉雜質(zhì)、水汽,然后充入惰性氣體,控制管內(nèi)絕對(duì)氣壓在0.005 MPa到0.068 MPa之間。根據(jù)理想氣體狀態(tài)方程[10]:

其中:P為壓強(qiáng),V為氣體體積,n為氣體的物質(zhì)的量,R為摩爾氣體常數(shù),T為熱力學(xué)溫度。由方程可知,加熱管內(nèi)的氣壓跟溫度成正比,工作狀態(tài)下管內(nèi)氣體膨脹、壓強(qiáng)增大,上述范圍的氣壓在室溫及工作狀態(tài)下加熱管承受的內(nèi)外壓強(qiáng)差(最大0.095 MPa)遠(yuǎn)低于石英管強(qiáng)度要求范圍(5 MPa),保證了使用安全性并延長(zhǎng)了加熱管的使用壽命。

詳細(xì)計(jì)算過程如下:

室溫下氣壓P1= 0.005 MPa,工作狀態(tài)580℃時(shí)氣壓P2=P1×(T2/T1) = 0.005×(580+273) / (25+273) ≈ 0.014 MPa。始終為負(fù)壓狀態(tài),最大壓差為0.095 MPa。

室溫下氣壓P1= 0.068 MPa,工作狀態(tài)580℃時(shí)氣壓P2=P1×T2/T1) = 0.068×(580+273) / (25+273) ≈ 0.195 MPa。工作狀態(tài)下為正壓,最大壓差為0.095 MPa。

同上,通過計(jì)算,室溫下管內(nèi)絕對(duì)氣壓0.035 MPa,在發(fā)熱溫度為580℃時(shí),內(nèi)部絕對(duì)壓強(qiáng)為0.1 MPa,剛好等于外界大氣壓,符合強(qiáng)度要求。

為了進(jìn)一步驗(yàn)證上述氣壓是否符合溫度需求,以家用烤箱為例,加熱管表面溫度過高(>580℃),熱量太高且溫控調(diào)節(jié)難度增大,容易造成食物表面焦糊,存在健康隱患。在室溫、無強(qiáng)對(duì)流狀態(tài)下,加熱管兩端通110 V交流電,5 min后待溫度穩(wěn)定時(shí)通過紅外測(cè)溫儀測(cè)量表面溫度,對(duì)比室溫下絕對(duì)氣壓在0.005 MPa、0.035 MPa、0.060 MPa的加熱管的工作表面溫度,如圖4所示,室溫下管內(nèi)絕對(duì)氣壓大于0.035 MPa的加熱管表面溫度低于580℃,溫度適中,更適合烤箱使用,同時(shí),管內(nèi)絕對(duì)氣壓過大會(huì)導(dǎo)致表面溫度偏低,影響產(chǎn)品性能。綜合氣壓和表面溫度的因素,室溫下管內(nèi)惰性氣體的絕對(duì)氣壓控制在0.005 MPa到0.068 MPa,優(yōu)選0.035 MPa到0.058 MPa。

圖4 不同石墨加熱管的工作溫度

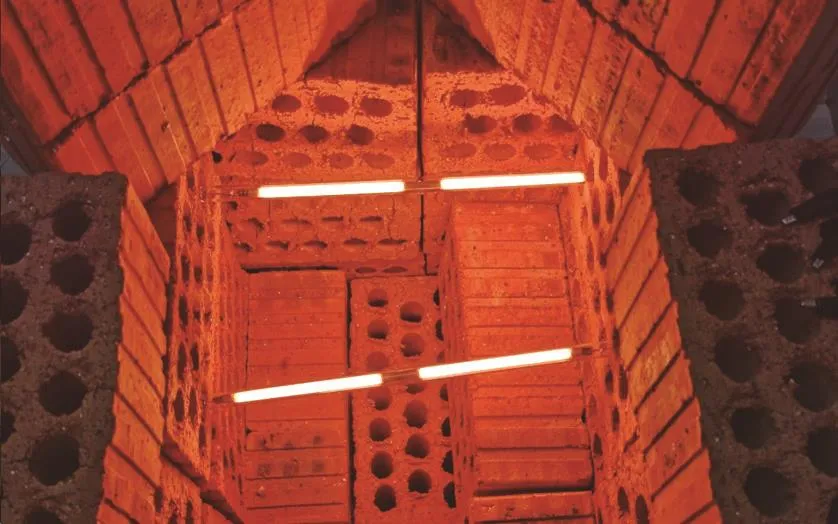

對(duì)批量生產(chǎn)的石墨加熱管隨機(jī)取樣,如圖5所示,在耐火磚搭建的安全環(huán)境下進(jìn)行了壽命測(cè)試。根據(jù)國(guó)標(biāo)GB/T 7287-2008《紅外輻射加熱器試驗(yàn)方法》中的模擬(加速)壽命試驗(yàn)要求,加熱器在1.35倍額定電壓下連續(xù)通電工作了60 h(標(biāo)稱工作壽命5000 h),加熱管沒有出現(xiàn)功率衰減、結(jié)構(gòu)破壞等問題,滿足應(yīng)用要求。另外,測(cè)試也模擬了加熱管實(shí)際工作情況,在額定電壓下通電升溫5 min,斷電40 s、通電40 s為一個(gè)循環(huán),持續(xù)20 min,隨后斷電冷卻5 min為一個(gè)工作周期,一共進(jìn)行了600個(gè)周期,同樣沒有出現(xiàn)功率衰減、結(jié)構(gòu)破壞等問題。

圖5 石墨加熱管壽命測(cè)試

更重要的是,在烤箱性能測(cè)試中,發(fā)現(xiàn)烘烤相同食物,裝配石墨加熱管的烤箱比傳統(tǒng)烤箱省時(shí)30%左右,并且食物的色澤、香味、口感均有不同幅度的改善和提升。原因分析如下:第一,石墨材料熱響應(yīng)速度快、電熱輻射轉(zhuǎn)化效率高,不需要像電阻絲加熱管一樣熱量先由電阻絲傳遞到絕緣粉再傳遞到金屬管表面并向四周輻射能量實(shí)現(xiàn)加熱功能,而是直接以熱輻射的形式透過石英管加熱食物;第二,經(jīng)測(cè)試,如圖6所示,石墨材料紅外輻射的波長(zhǎng)主要集中在3.5 μm,而傳統(tǒng)加熱管紅外輻射波長(zhǎng)集中在4.6 μm,短波長(zhǎng)紅外輻射能量更高、穿透力更強(qiáng)。如圖7所示,大部分食物在3 μm左右的波長(zhǎng)范圍內(nèi)有強(qiáng)烈的吸收作用[11],可以說石墨加熱管與食物匹配性更好[12,13],使得烤箱能量利用率更高,食物加熱更快,進(jìn)而鎖住更多營(yíng)養(yǎng),保持最佳的口感。尤其是在烤牛排過程中,快速升溫使牛排表面迅速形成鎖水層,保證牛肉嫩度,紅外輻射穿透表層,釋放內(nèi)部營(yíng)養(yǎng),提升口感。

圖6 加熱管紅外輻射波長(zhǎng)

圖7 一些食品物料的紅外吸收光譜[11]

2 結(jié)論

本研究提出的方案突破了傳統(tǒng)加熱管材料、功率的限制,制備了可應(yīng)用于烘烤類家電中的新型加熱管。通過調(diào)節(jié)PI膜燒結(jié)、壓延工藝,控制石墨片材厚度170 μm~200 μm,電阻率和強(qiáng)度滿足后續(xù)制備要求,將加熱管成品率提升至95%以上;得到的石墨片材通過模切或激光切割的工藝,形成具有特殊結(jié)構(gòu)單元的電阻,提升了阻值、功率、發(fā)熱量設(shè)計(jì)的靈活性;最后,將上述石墨發(fā)熱體封裝得到石墨加熱管,通過氣氛保護(hù)和內(nèi)部壓強(qiáng)的控制保證了加熱管的強(qiáng)度,延長(zhǎng)了其使用壽命。與此同時(shí),新型加熱管熱響應(yīng)速度更快,紅外輻射波長(zhǎng)與加熱食物更加匹配,使得烤制時(shí)間縮短30%左右,食物色澤、氣味更佳。