基于有限元方法的電動自行車靜動力學仿真

王 斌 ,阮 立 ,王燕飛 ,洪 偉 ,戴菲菲

(1.臺州市產品質量安全檢測研究院,浙江 臺州 318000;2.臺州方圓質檢有限公司,浙江 臺州 318000)

0 引言

電動自行車作為一種電驅動的二輪行駛裝置,以其體積小、噪聲小、輕便的特點,正成為“國民交通工具”。目前,我國電動自行車的社會保有量已超過3億臺,年產值達上百億元,居全球前列。隨著行業的快速發展,電動自行車質量問題凸顯。在2019年市場監管總局的抽查中,電動自行車不合格率為28.8%。這嚴重影響到消費者的人身安全[1]。因此,有必要對電動自行車進行靜力學和動力學仿真,以分析其安全性和可靠性。

有限元單元求解法[2-3]是隨著電子計算機技術的興起而迅速發展的一種現代計算方法。該方法是一種解決工程和數學物理問題的數值方法。樊婧婧[4]等在電動自行車車架前叉組合件靜態特性分析研究中鎖定了車架前叉組合件的應力集中位置,為電動自行車設計開發者避免此類問題提供了理論依據。任錦濤[5]等在基于ANSYS的車架有限元模態分析中,說明了電動車部位在動態分析中易發生安全故障的原因及關鍵點。趙丁輝[6]等基于有限元靜態分析對小車車架進行了結構受力分析,提供了以Q235為材料的車架空載情況下的數據信息。Li[7]利用ANSYS軟件計算了五種不同工況下試驗車架的應力和位移,并進行了分析,為車架的優化設計提供了重要依據。Bhatt[8]和Tenghiri[9]利用有限元方法,分別針對重載車輛鋼板彈簧和小型風力渦輪機葉片進行了分析。

本文針對某型號電動自行車,建立電動自行車整車三維模型,并對該模型進行有限元分析,對其靜態特性及動態特性進行深入的研究,為其后續的振動改進奠定了基礎。

1 車體主要受力體有限元靜力學分析

1.1 車體主要受力體有限元模型的建立

本文以典型電動車模型為例進行分析。

該型號電動自行車是全懸架車,前后都具有避震功能。前減震叉是一個獨立的整體,用于抵消車體在行駛過程中來自前方的震動。后減震叉與車體連接,是一種由平叉、立叉及彈簧減震器通過鉚釘鉚接在車架上的四桿機構。幾個部件之間通過回轉副連接,相互之間可以轉動,主要用于抵消來自駕駛座和后座產生的震動。

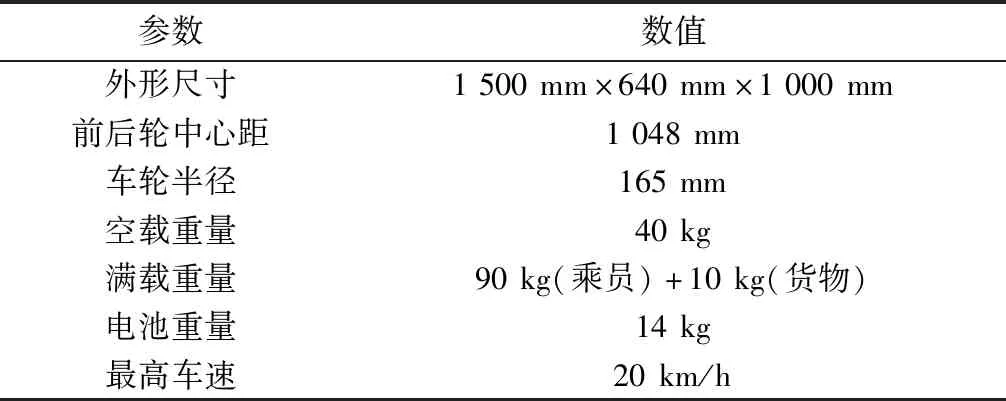

典型電動自行車參數如表1所示。

表1 典型電動自行車參數Tab.1 Parameters of a typical electric bicycle

經過分析,該型號電動自行車的主受力體為車架、車把手、電池盒、后靠椅支架、車前減震器、車前輪轂以及車后輪轂。根據有關資料[10],設定的主受力體受力特征如表2所示。

表2 主受力體受力特征Tab.2 The force characteristics of the main force body of the electric bicycle

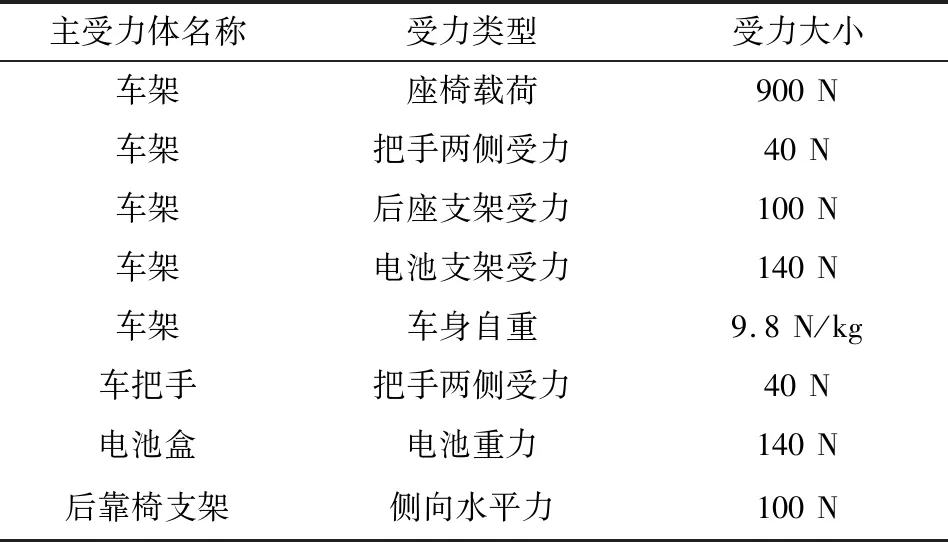

其中,車架是整個電動自行車的骨架,可以支撐連接各個部件,其造型和結構直接影響電動自行車的使用性能。因此,對電動自行車車架的靜動力學分析十分重要。主受力體結構如圖1所示。

圖1 主受力體結構Fig.1 Main force body structure

車架主要由各種截面形狀的桿件和管件組成,壁厚為1.4~3.0 mm,大部分管件截面形狀為圓形,材料為Q235,抗拉強度為370~500 MPa,密度為7 850 kg/m3,彈性模量E為210 GPa,泊松比為0.3。車把手骨架主要是由圓形截面的桿件和管件組合而成,壁厚約2 mm,材料為Q235,抗拉強度為370~500 MPa,密度為7 850 kg/m3,彈性模量E為210 GPa,泊松比為0.3。電池盒是承載電動自行車動力電池的主要單元,可將電池穩定地固定在電動自行車上。因此,一個結構強度優良的電池盒對電動自行車的使用十分重要。該電池盒的材料采用高分子聚合物(抗拉強度為21~38 MPa)制成,具有制造便利、質量輕、強度好等特點。后靠椅支架是固定后座貨物的主要受力體,可能受到的最大載荷為物體重力。其結構為鋼板折彎件,材料為Q235,抗拉強度為370~500 MPa,密度為7 850 kg/m3,彈性模量E為210 GPa,泊松比為0.3。

1.2 主要受力體靜力學分析

①電動自行車車架的分析。

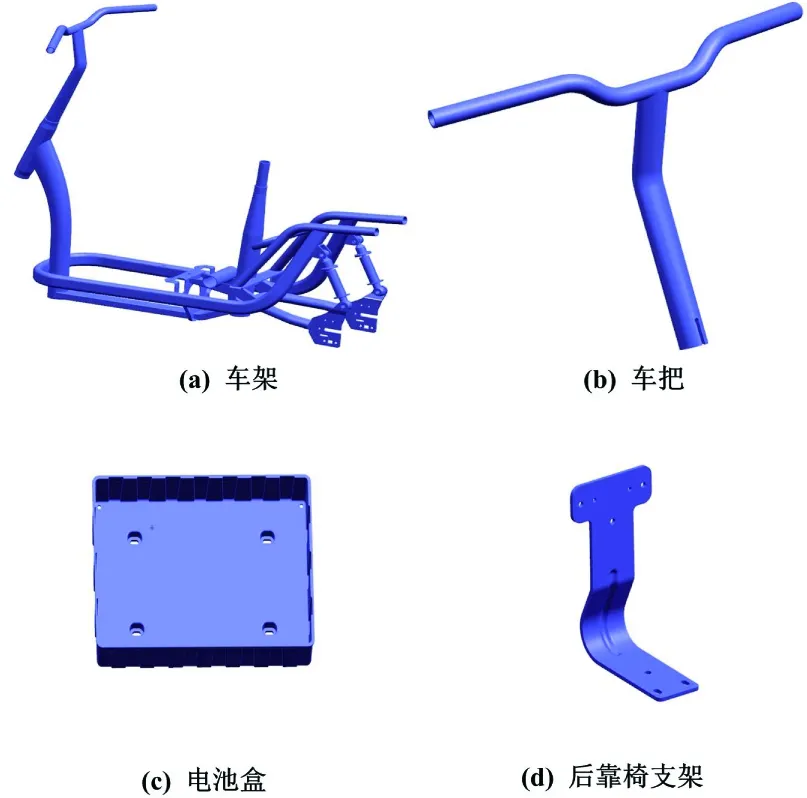

對于圖1(a)所示的電動自行車車架結構,為方便網格化處理,將減震器簡化為一剛性元件,并精簡后座上與主要分析無關的結構。將車架結構的CAD模型導入ANSYS Workbench 17.0并網格化,然后根據表2所述的電動自行車主受力體的受力特征,對得到的網格化模型進行約束和載荷加載,并利用求解器對電動自行車車架模型進行求解。電動自行車車架分析如圖2所示。

圖2 電動自行車車架分析示意圖Fig.2 Analysis diagram of the electric bicycle frame

由圖2可知,該電動自行車車架最大應力為141.41 MPa,遠小于抗拉強度。其余各部分滿足強度要求。但是,車架座椅安裝處有較大的變形,最大變形量為0.578 3 mm。考慮電動自行車在使用過程中,駕駛員難免會有微小的形態變化,且此變形量小于1 mm。該數據相對于駕駛員的體形微乎其微,因此可以忽略。但是為防止駕駛過程有過大的顛簸,建議在座椅安裝過程中加入減震元件或改善座椅的硬度,從而提高駕駛舒適性。

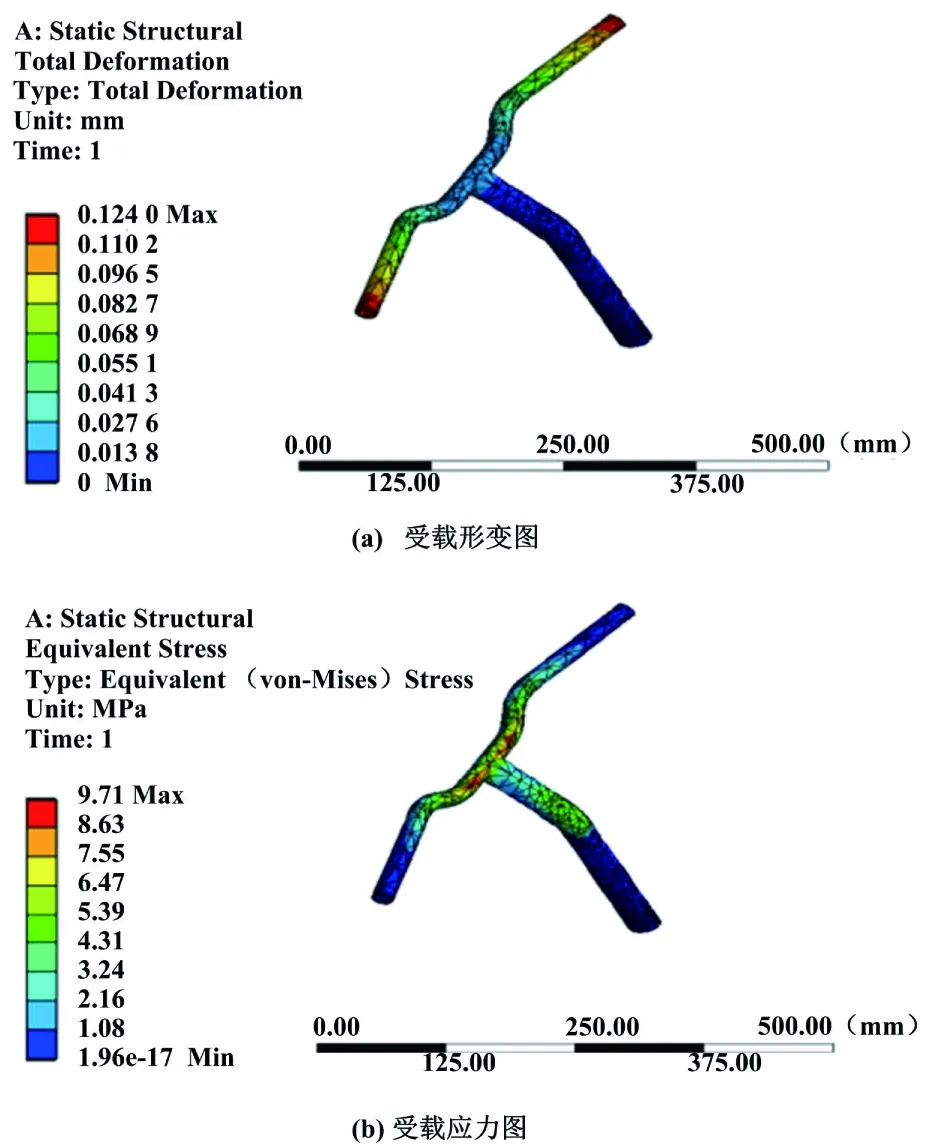

②電動自行車車把手的分析。

按照電動自行車車架的分析操作步驟,電動自行車車把手分析如圖3所示。由圖3可知,該電動自行車車把手最大應力為9.609 7 MPa,遠小于抗拉強度。其余各部分滿足強度要求。但是車把手兩側有較大的變形,最大變形量為0.124 26 mm。考慮此變形量小于1 mm,且相對于駕駛員手部尺寸微乎其微,因此可以忽略。但是為防止駕駛過程有過大的顛簸,建議在車把防護墊安裝過程中改善橡膠墊的硬度,以提高駕駛舒適性。

圖3 電動自行車車把手分析示意圖Fig.3 Analysis diagram of the electric bicycle handlebar

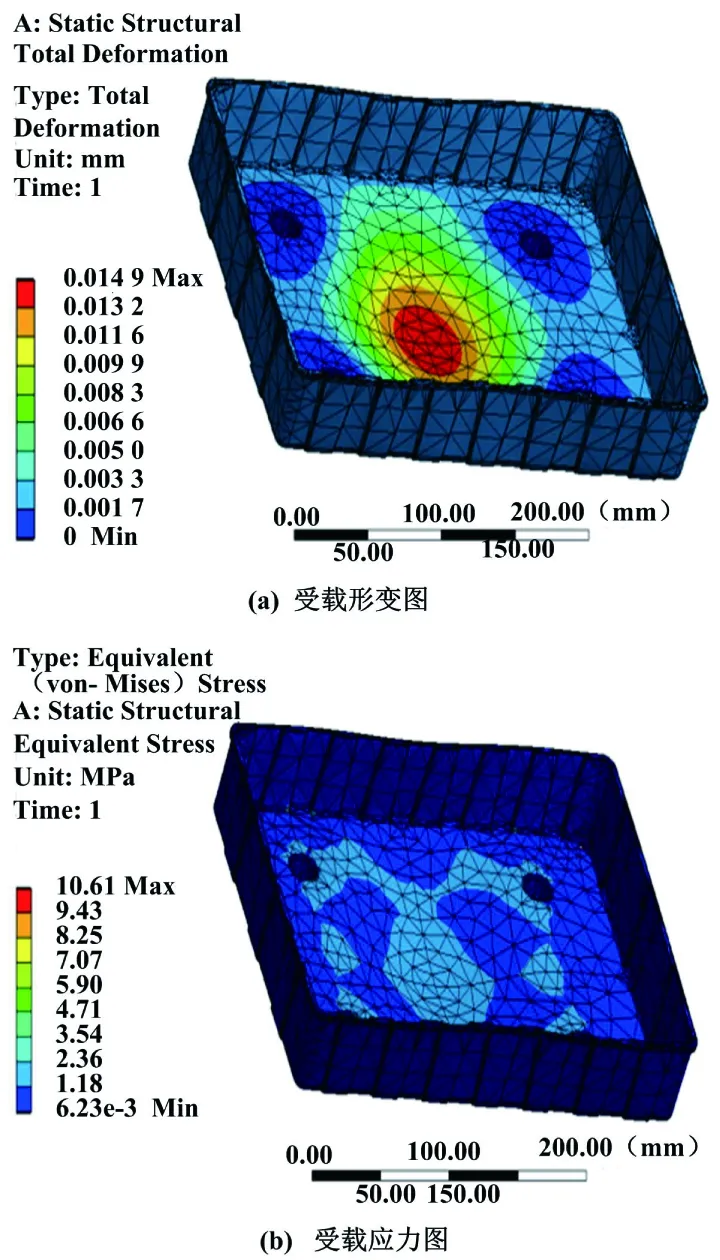

③電動自行車電池盒的分析。

電動自行車電池盒分析如圖4所示。

圖4 電動自行車電池盒分析示意圖Fig.4 Analysis diagram of the electric bicycle battery box

由圖4可知,該電動自行車電池盒最大應力為10.608 MPa,遠小于抗拉強度。其余各部分滿足強度要求。但是電池盒中心位置有0.0148 6 mm變形。考慮此變形量小于1 mm,對電池的固定影響不大,因此可以忽略。

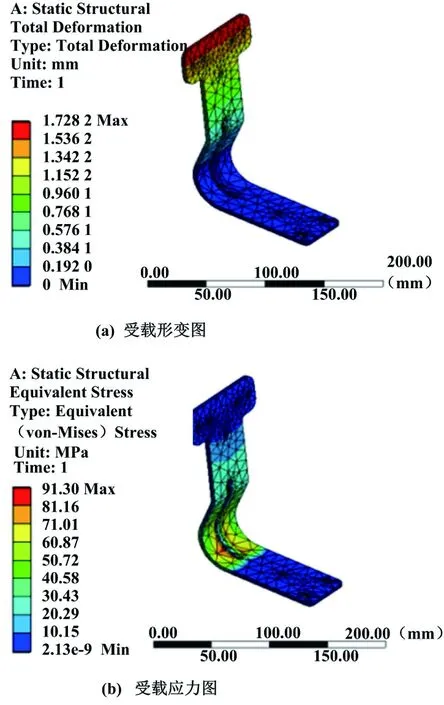

④電動自行車后靠椅支架的分析。

電動自行車后靠椅支架分析如圖5所示。

圖5 電動自行車后靠椅支架分析示意圖Fig.5 Analysis diagram of the electric bicycle back chair bracket

由圖5可知,該電動自行車后靠椅支架最大應力為91.303 MPa,遠小于抗拉強度。其余各部分滿足強度要求。但是后靠椅支架上方邊緣位置有1.728 2 mm變形。考慮此處的變形對電動自行車整體無太大影響,且該變形是在最大理想載荷情況下的變形,發生概率不大,因此可以忽略。

至此,電動自行車主受力體的靜力學分析完成。本節主要對電動自行車車架、車把手、電池盒以及后座椅支架等標準件進行分析討論,給出比較形象的形變圖和應力圖,為判斷結構的合理性提供參考。

2 車架模態和諧響應分析

2.1 車架的模態分析

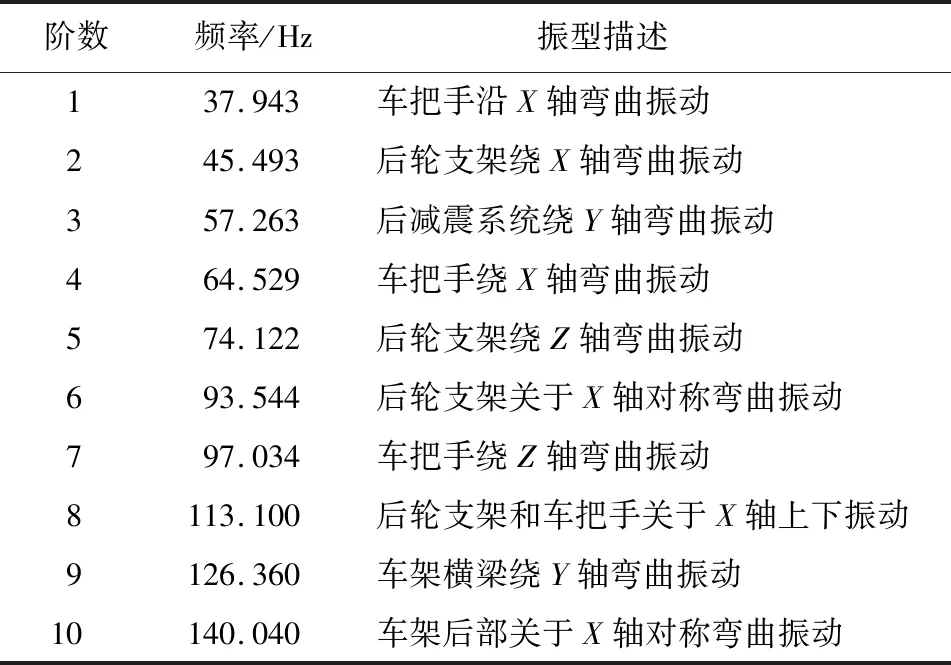

本文在進行車架模態分析時,為模擬該車架的自由狀態,將建立的電動自行車車架模型不施加任何約束和力地導入ANSYS Workbench Model中。由于低階模態決定了結構的動態特性[11],因此本文在利用ANSYS求解自由模態以及擴展模態時,只分析了車架的前10階次。車架的前10階非零模態的頻率及振型特征如表3所示。

表3 車架的前10階非零模態的頻率及振型特征Tab.3 Frequency and mode shape characteristics of the first 10 order non-zero modes of the frame

前6階屬于自由模態,對車架的動態特性幾乎無影響。真正有意義的是第7~10階模態[12]。通過分析7~10階非零模態振型圖及動畫演示可知:7階模態為車把手繞Z軸彎曲振動,說明在這一頻率附近,車把手是危險區域,需要對其改進和調整;8階模態為后輪支架和車把手關于X軸上下振動,說明在這一頻率附近,后輪支架和車把手是危險區域,需要對其改進和調整;9階模態為車架橫梁繞Y軸彎曲振動,說明在這一頻率附近,車架橫梁是危險區域,需要對其改進和調整;10階模態為車架后部關于X軸對稱彎曲振動,說明在這一頻率附近,車架后部是危險區域,需要對其改進和調整。綜上所述,其最容易出問題的是車把手和后輪支架。因此,在設計、制造、裝配等環節應著重注意該部位的避振。

通過以上模態分析結果可知,本文所得到的關于某電動自行車整車車架的前10階固有頻率為37.943~140.04 Hz,且在實際路況中,車架承受的振動一般為低階振動頻率。因此,本模態結果具有實際意義。通過數據可知,車架在這一頻率范圍內的變形有上下彎曲振動和對稱彎曲振動,但是絕大多數表現為上下彎曲振動,且車架變形最大的區域主要表現為車把手、后輪支架、車架后部以及車架橫梁。通過振型圖和動畫演示,可得車架在承受振動時的薄弱環節。這為今后電動自行車整車車架的結構優化設計提供了理論依據。

2.2 車架的諧響應分析

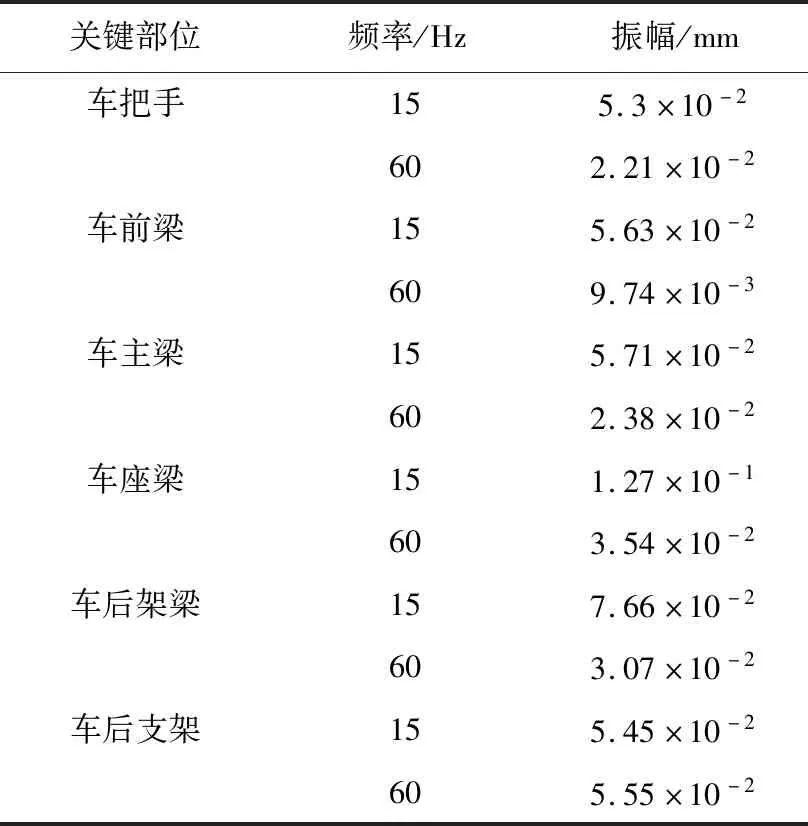

由于電動自行車的激振頻率主要是通過前減震器和后減震器傳遞到車架的其他部位,本文選擇前減震器作為激振頻率的輸入點,選取0~100 Hz的簡諧激勵,幅值為2.0×10-2mm的周期載荷,加載到前減震器安裝處沿Z軸方向(即與路面方向垂直)的按照正弦規律變化的周期性載荷。本文選取了6個關鍵車架部位:車把手、車前梁、車主梁、車座梁、車后架梁以及車后支架。利用ANSYS進行了分析,發現6個關鍵部位均出現了2個主要的峰值,分別在15 Hz和60 Hz附近。車架6個關鍵部位振幅如表4所示。

表4 車架6個關鍵部位振幅Tab.4 Amplitudes of 6 key parts of the frame

從表4可以明顯地看出,在0~100 Hz的激勵頻率下,車座梁在15 Hz的振幅最大,車后支架在60 Hz的振幅最大。綜合來看,車后支架在15 Hz和60 Hz的振幅相對較大。因此,在座椅和貨架設計、制造、裝配等環節,應該著重注意減振。

經過分析可知,低階頻率會引起車架振動并使其發生共振。通過以上諧響應分析可知,在0~100 Hz的激振頻率范圍內,有2個頻率都可能引起車架的共振,即15 Hz和60 Hz這2個頻率范圍附近。通過本節模態分析所得結果可知,本文所得到的關于某電動自行車整車車架的前10階固有頻率為37.943~140.04 Hz,而通過諧響應分析得到的2個危險頻率有1個在電動自行車整車車架的前10階固有頻率范圍內。如果這種情況發生,會引起車架發生強烈的共振,從而導致車架迅速破壞并可能釀成車禍。因此,從理論上說,車架的設計存在一定的不合理之處。這種情況會在實際使用和行駛中使電動自行車發生危險,所以有必要對車架的相關參數作合理優化,使其共振頻率擺脫危險固有頻率范圍,以提高其強度和安全性。

3 結論

本文首先基于ANSYS建立電動自行車車體的有限元模型,確定車身外觀尺寸和主受力體的受力特征。然后,對電動車車架、車把手、電池盒和后靠椅支架進行了形變分析和應力分析,得到:電動自行車最大應力位置在車架,為141.41 MPa;最大變形位置在后靠椅支架上方邊緣,為1.728 2 mm。接著,對車架進行了模態分析,得到電動自行車整車車架的前10階固有頻率為37.943~140.04 Hz,且在這一頻率范圍內的變形有上下彎曲振動和對稱彎曲振動。最后,在0~100 Hz的激振頻率范圍進行諧響應分析,得到15 Hz和60 Hz這2個頻率附近振幅較大。通過上述結果可知:電動自行車的應力和應變均符合要求,但60 Hz在電動自行車前10階固有頻率范圍內,易發生強烈共振。因此,車架的設計存在一定的不合理處。未來可對電動自行車相關結構合理優化,使共振頻率擺脫危險固有頻率范圍,以提高其強度和安全性。