基于一維和三維聯合仿真的中冷器內部阻力研究

龔亞奇,宗秉飛,夏志偉,聶永紅

(東風馬勒熱系統有限公司,湖北武漢 430056)

0 引言

車用增壓中冷器可以提高發動機的動力性,還可以有效地降低發動機的排放。中冷器性能好壞的評價指標除了換熱系數以外,還有壓縮熱空氣流過中冷器的壓力損失值,性能好的中冷器應具備大的換熱系數和小的壓力損失值,兩者都與壓縮空氣的流動均勻性有著密切聯系。同時,中冷器內流道的氣流均勻性對中冷器的可靠性也有著重要的影響,設計良好的中冷器進出氣室可以提高內部氣流的均勻性,良好的內部氣體流動均勻性,可以避免中冷器芯體出現局部的高流速高溫區和低流速低溫區,從而減少由于高溫區和低溫區引起溫度梯度而導致的熱應力集中,提升中冷器的使用壽命。中冷器的進出氣室是進行氣流分配的主要結構,因此,中冷器的氣室結構設計是否合理直接影響著內部氣流分配的均勻性和中冷器的使用壽命。

文中運用BISS一維軟件和STAR-CCM+三維軟件對某型汽車中冷器的內部流場進行研究,分析中冷器內阻偏大的原因,并制定出氣室優化方案,通過對比優化前后的仿真結果,發現氣室優化方案是正確的。

1 中冷器內阻模擬分析

1.1 中冷器芯體的阻力特性模擬

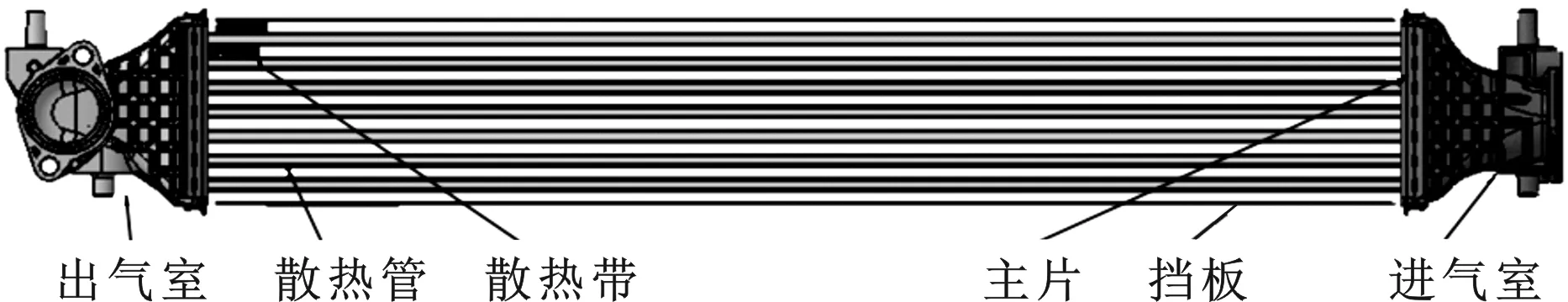

中冷器主要由進氣室、芯體、出氣室3個部分組成,其中,芯體由主片、擋板、散熱管、紊流片、散熱帶焊接而成,如圖1所示。紊流片的作用是增大熱側的散熱面積,并強制將增壓熱空氣由層流變為紊流,提高中冷器的散熱能力。由于紊流片結構復雜,工程上一般采用多孔介質模型方法來模擬芯體內部的阻力特性,這樣可以在保證計算精度的前提下,極大減少中冷器內部CFD分析模型的網格數量。

圖1 中冷器三維模型

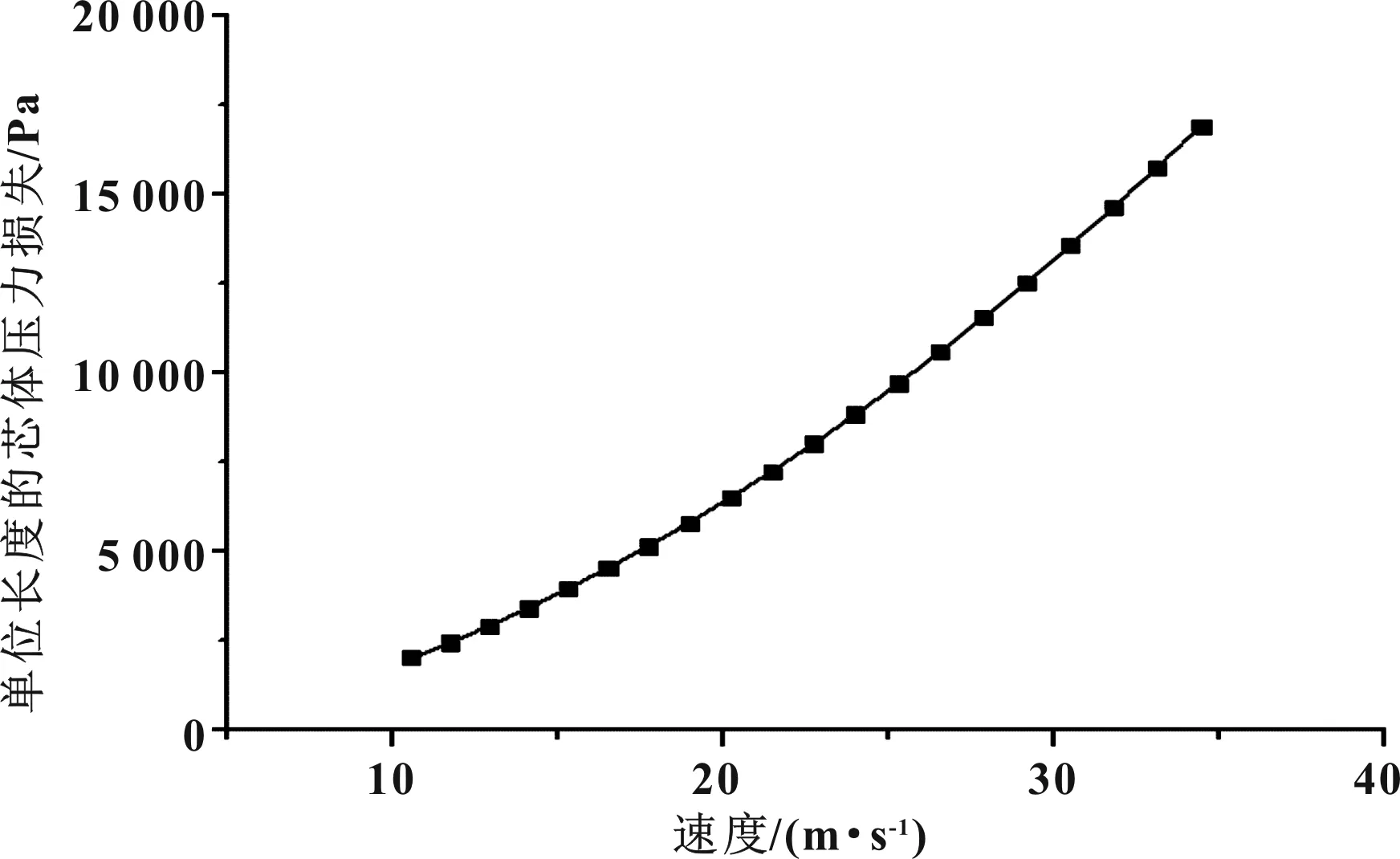

為了確定多孔介質模型的黏性阻力系數和慣性阻力系數,采用BISS一維模擬軟件對中冷器芯體的阻力特性進行分析計算,首先搭建芯體的BISS分析模型,如圖2所示,然后設置冷熱空氣側的參數值(質量流量、進口壓力、空氣溫度)和芯體的參數值(散熱管長度、寬度、散熱帶的波密、紊流片的波密等),這樣就能得到芯體在不同工況下的內部阻力和換熱性能等參數,其單位長度內部阻力特性曲線如圖3所示。

圖2 BISS分析模型

圖3 芯體單位長度內部阻力特性曲線

對不同工況點的內阻值進行二次擬合,可以得到芯體內部阻力特性曲線,其內部阻力與速度之間的關系式為:

(1)

多孔介質模型方程式為:

(2)

式中:為壓力損失,為長度,為慣性阻尼系數,為黏性阻尼系數。

結合式(1)與式(2),可以得出其慣性阻尼系數為12.503 kg/m,黏性阻尼系數為85.591 kg/(m·s)。

1.2 中冷器內阻CFD分析

文中采用STAR-CCM+流體仿真軟件對中冷器內部流場進行模擬計算,模擬過程中假定空氣是不可壓縮的,湍流模型為RANS算法中的K-Epsilon湍流模型。固壁面采用無滑移邊界條件,在差分格式中,壓力項采用標準格式,速度項、湍動能項和湍流黏性系數項均采用二階迎風格式,壓力與速度之間的耦合算法為SIMPLE。數學模型為:工作流體為牛頓流體;流體處于穩定流動狀態;忽略由密度引起的浮升力;忽略流動時黏性耗散所產生的熱效應;流動過程中不發生相變。邊界條件為:入口質量流量為0.166 7 kg/s;壓力出口為0;所有壁面均為無滑移速度邊界條件。

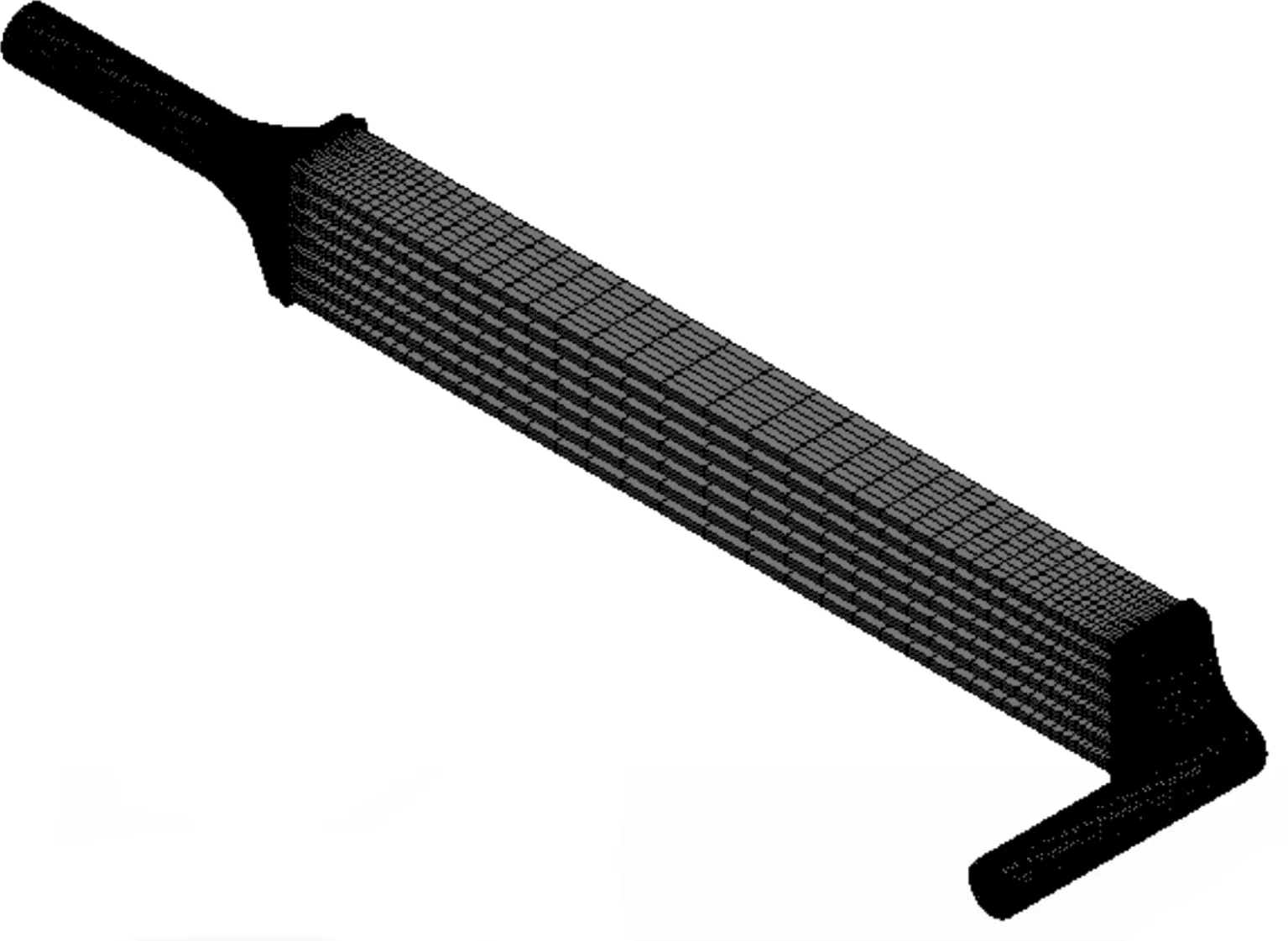

文中采用RBM(region based meshing)的網格劃分方法對中冷器的內部流體區域進行網格劃分,由于內腔表面存在一些小特性,會產生大量的“Pierced Faces”錯誤,故使用表面重構功能將表面生成更合適生成體網格的面網格,體網格則選用切割體網格、棱柱層網格和拉升網格生成器,為了提升求解的收斂性,將入口和出口延長了8倍管口直徑的距離,整個中冷器計算模型的網格數量為97萬,其網格模型如圖4所示。

圖4 中冷器的網格模型

1.3 結果分析

1.3.1 速度場和壓力分析

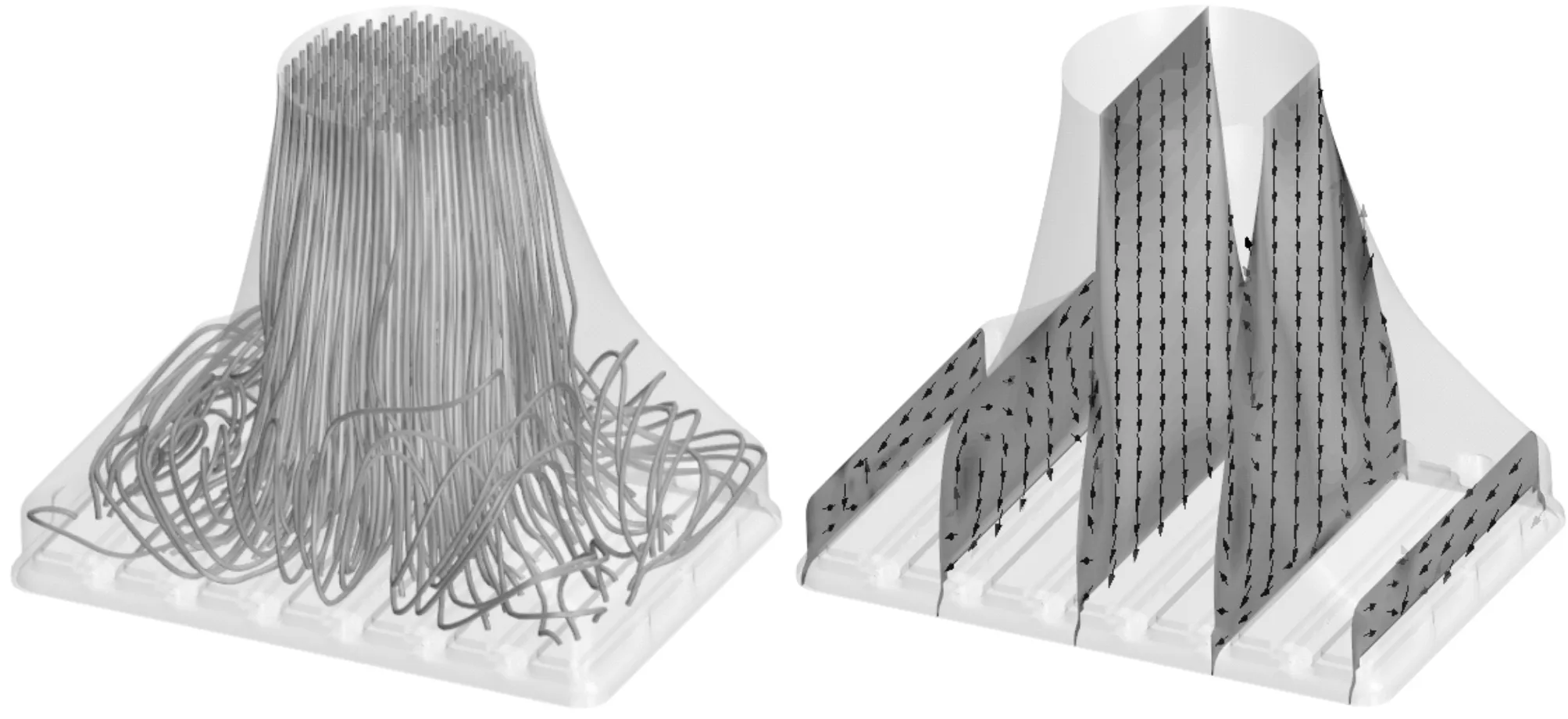

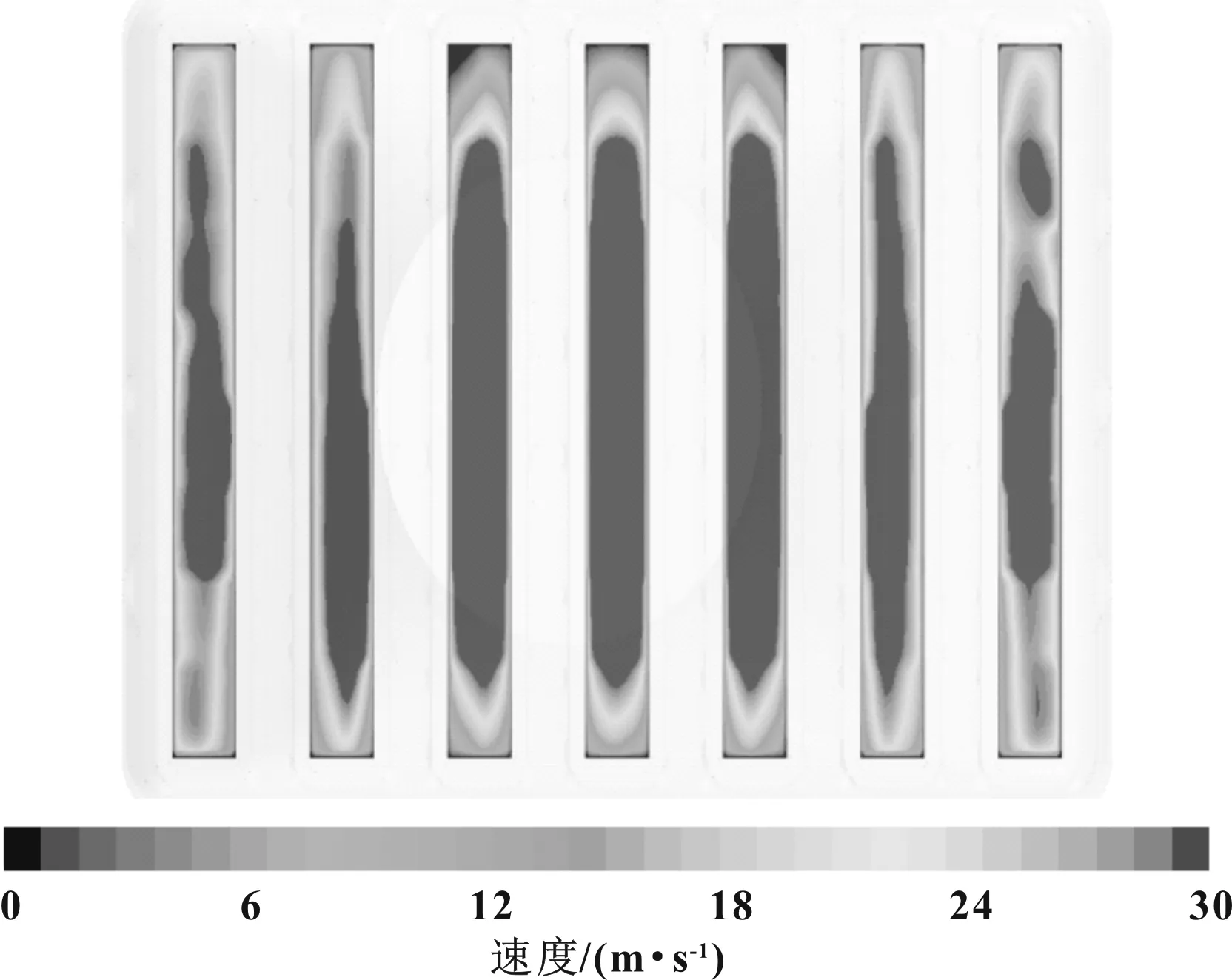

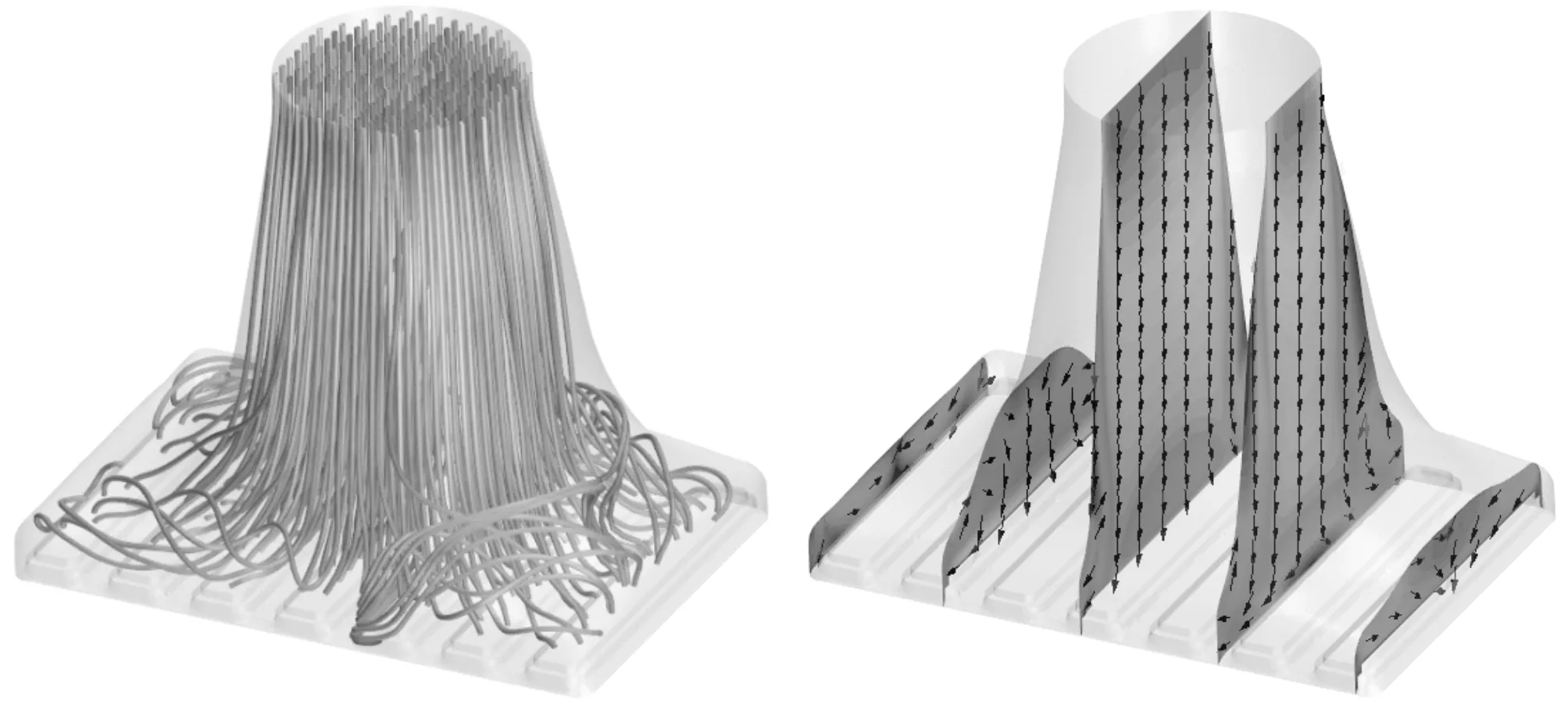

進氣室速度流線和切片云圖如圖5所示。

圖5 進氣室速度流線和切片云圖

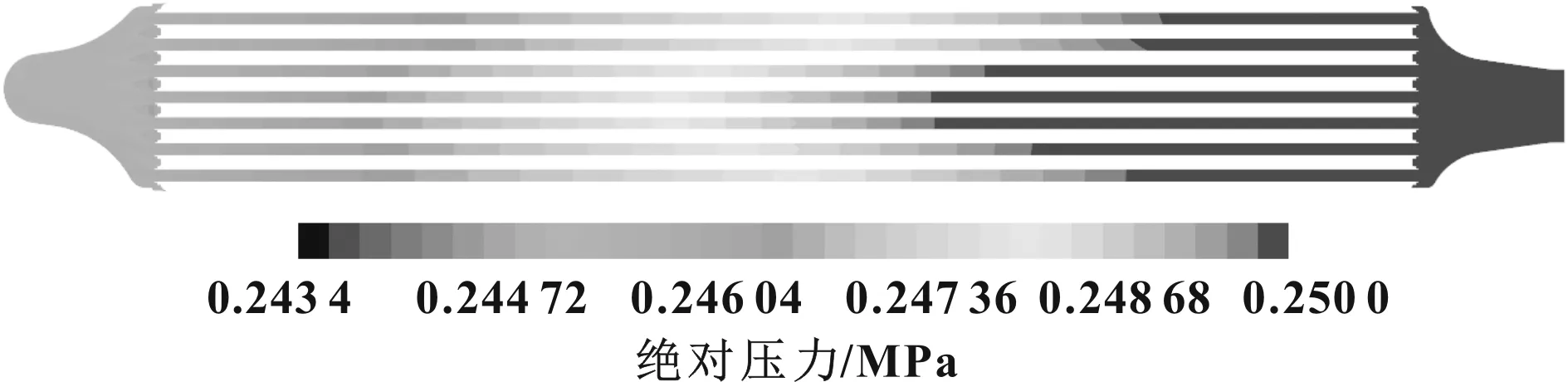

散熱管截面速度及絕對壓力分布分別如圖6和圖7所示。

圖6 散熱管截面速度分布

圖7 絕對壓力分布

由圖5至圖7中可以看出,當熱氣流進入進氣室時,由于進氣室的截面擴張很快,在氣流的慣性作用下,氣流只能逐漸沿中冷器進氣室的內部壁面擴展到整個氣室截面上,在進氣室內部會產生渦旋回流,形成局部的低壓漩渦區,所以正對著進氣室管口的散熱管入口處壓力較大,對應的散熱管出口處的壓力較低,進入中間區域的氣體質量流量最多,遠離進氣室管口區域的氣室質量流量逐漸減小。分別提取進、出管口處的壓力,其壓力差為8 640 Pa。

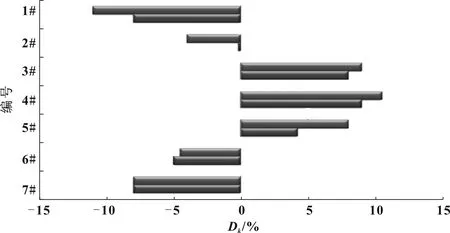

1.3.2 質量流量偏差分析

為定量地分析中冷器內部氣體的流動均勻性,將每根散熱管作為研究對象,分別計算出每根散熱管內的質量流量,并對其進行分析,從而評價中冷器內部氣體的流動均勻性。

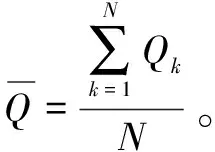

平均質量流量計算公式為:

(3)

質量流量偏差計算公式為:

(4)

式中:為第根散熱管的實際流量與平均流量之間的相對偏差。

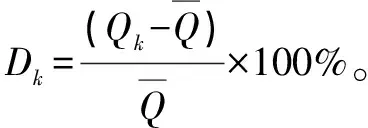

該中冷器共有7根散熱管,編號分別為1#~7#,計算每一根散熱管出口的質量流量,對質量流量的分布情況進行統計分析,其偏差對比如圖8所示。

圖8 質量流量偏差對比

由圖8可以看出,通過中心區域的散熱管質量流量大,遠離中心的散熱管質量流量逐漸減小。主要原因是進氣氣流進入進氣室后,大部分氣流直接進入到中心區域的散熱管,另一部分氣流則進入到低壓區,通過低壓區域的散熱管質量流量會比通過中心區域的散熱管質量流量少一些,這樣就出現了散熱管內氣流分布均勻性差的現象。

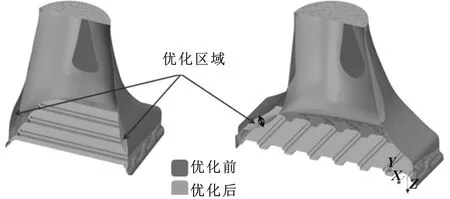

2 氣室結構優化和試驗驗證

從進氣室的速度切片云圖中可以發現,中心散熱管和兩側散熱管的過渡區域存在大量的漩渦回流。為了能更好地讓氣流均勻地進入散熱管,需要減少渦旋回流出現在進氣室中,通過減小氣室兩端到散熱管的間距和增大中心散熱管附近氣室的內倒角,可以減小原有設計的渦旋回流區域。優化前后方案對比如圖9所示。

圖9 優化前后方案對比

運用同樣的方法,對氣室優化后的中冷器進行內部流場分析,結果如圖10至圖12所示。結果表明:對于氣室結構優化后的中冷器,由于減小了進氣室內渦旋回流的區域,使得氣流能更均勻地進入散熱管內,即減少了氣室內部分低壓渦流區,分別提取進、出管口處的壓力,其壓力差為8 200 Pa,相比原始方案,壓力損失降低了5%。

圖10 優化后進氣室速度流線和切片云圖

圖11 優化后的散熱管截面速度分布

圖12 優化后的絕對壓力分布

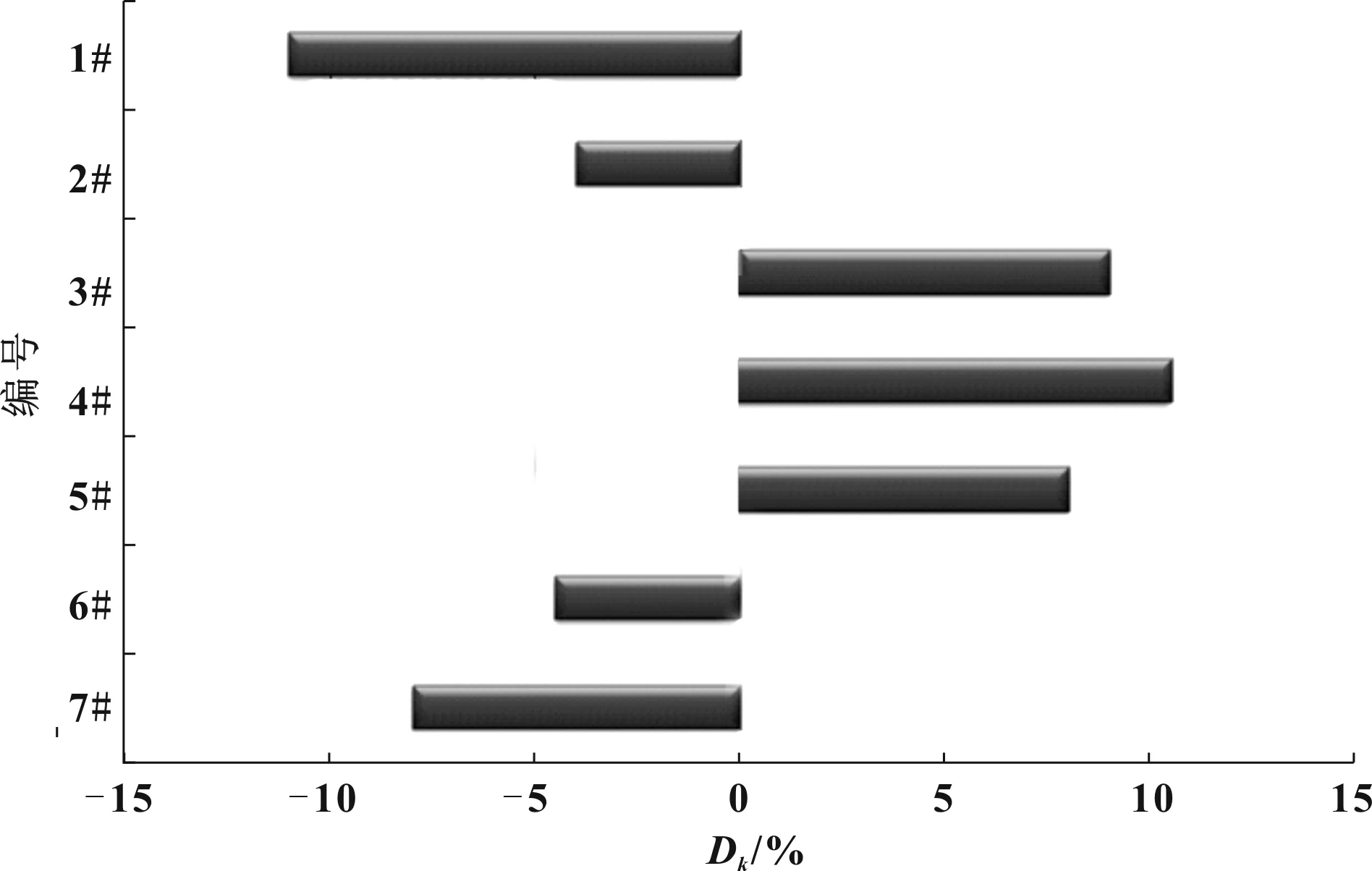

優化后的質量流量偏差對比如圖13所示。對比優化前后中冷器每根散熱管內質量流量的分布,可以發現中冷器最外側的散熱管質量流量偏差從原結構的-11.5% 降低到-7.5%,質量流量均勻性提升了4個百分點。

圖13 優化后的質量流量偏差對比

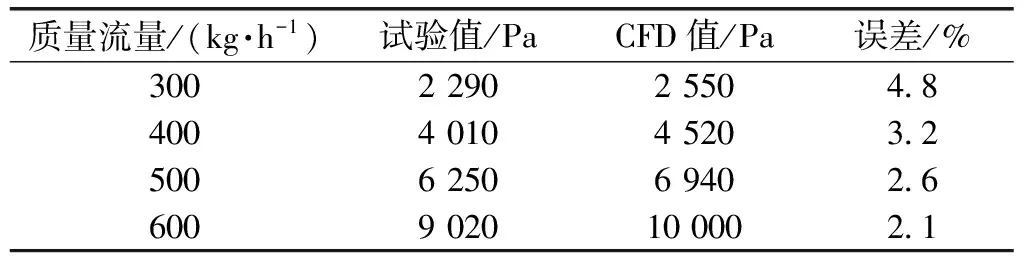

為了驗證改善方案和模擬方法的準確性,對優化后的中冷器進行性能試驗。試驗條件為入口壓力23 000 Pa,進風溫度25 ℃,進氣溫度138 ℃,風速4.2 m/s。試驗結果見表1。結果表明:CFD模擬結果與試驗測試結果的最大誤差為4.8%,并隨著質量流量的增大,誤差越來越小,充分驗證了改善方案和模擬方法的準確性。

表1 試驗結果與CFD值對比

3 結束語

運用一維和三維仿真軟件對中冷器的內阻進行分析,并通過分析進氣室氣體的流線云圖對氣室進行優化設計,相比原設計,優化后的內阻值降低了5%,質量流量均勻性提升了4個百分點,表明優化后的中冷器有效提升了氣流的流動均勻性,避免了局部溫度過高的情況,提高了中冷器的散熱性能和使用壽命;試驗結果與模擬結果最大誤差為4.8%,驗證了模擬方法和改善方法的正確性。