環(huán)氧樹脂/改性SiC復(fù)合材料的制備及性能

梁姣利,賈雪婭,伊爾夏提·地里夏提

(伊犁師范大學(xué) 化學(xué)與環(huán)境科學(xué)學(xué)院,污染物化學(xué)與環(huán)境治理重點實驗室,新疆 伊寧 835000)

環(huán)氧樹脂具有良好的耐熱性、電絕緣性和低收縮性等優(yōu)點,在航空航天、半導(dǎo)體封裝等領(lǐng)域廣泛應(yīng)用[1-3]。環(huán)氧樹脂封裝材料幾乎占塑料封裝材料的90%以上[4],但純環(huán)氧樹脂的低熱導(dǎo)率、高膨脹率以及低介電常數(shù)限制了其使用范圍。為拓寬環(huán)氧樹脂的應(yīng)用領(lǐng)域,需要改善環(huán)氧樹脂的導(dǎo)熱、膨脹率等性能[5-6]。SiC具有導(dǎo)熱性強、耐磨性好、強度高、硬度大、膨脹率低等優(yōu)點,成為復(fù)合材料理想的填料之一,但納米SiC粒徑較小,容易團聚,在環(huán)氧樹脂中分散困難。本工作采用硅烷偶聯(lián)劑KH-560和丙烯酰胺分別對SiC進行表面改性,將改性后的SiC加入到環(huán)氧樹脂基體中,通過強力攪拌方法制備環(huán)氧樹脂/改性SiC復(fù)合材料,研究采用硅烷偶聯(lián)劑KH-560和丙烯酰胺的改性效果,考察SiC用量對復(fù)合材料力學(xué)性能的影響。

1 實驗部分

1.1 主要原料

環(huán)氧樹脂E-51,固化劑650,促進劑2,4,6-三(二甲氨基甲基)苯酚(DMP-30):上海士鋒生物科技有限公司;SiC,平均粒徑小于20 nm,上海杳田新材料科技有限公司;硝酸鈰銨,丙烯酰胺,丙酮,正丁醇,硅烷偶聯(lián)劑KH-560:均為工業(yè)級,天津市福晨化學(xué)試劑廠;蒸餾水,自制。

1.2 主要儀器與設(shè)備

IR Prestige-21型傅里葉變換紅外光譜儀,日本島津公司;D8 ADVANCE A2型X射線衍射儀,德國布魯克公司;UTM_1432S型萬能試驗機,承德市金建檢測儀器有限公司;DRM-Ⅱ型熱導(dǎo)率測試儀,西安航天材料公司;JY-82A型接觸角測試儀,承德鼎盛試驗機檢測設(shè)備有限公司。

1.3 試樣制備

SiC預(yù)處理:取100 g SiC,加入適量的鹽酸,于80 ℃反應(yīng)5.0 h,待反應(yīng)完全后用蒸餾水洗滌至中性,抽濾,于80 ℃烘干,研磨成粉末待用。

KH-560接枝SiC(SiC-g-KH-560)的制備:取烘干后的SiC 10 g,倒入裝有150 mL無水乙醇的帶有溫度計和回流裝置的三口燒瓶中,加入適量KH-560,于80 ℃反應(yīng)3.0 h,過濾,洗滌至中性,于80 ℃烘干,研磨成粉末待用。

丙烯酰胺接枝SiC(SiC-g-AM)的制備:取烘干后的SiC 10 g,倒入帶有溫度計和回流裝置的三口燒瓶中,加入150 mL無水乙醇及1 g引發(fā)劑硝酸鈰銨和5 g丙烯酰胺,在50 ℃條件下反應(yīng)完全后,過濾,洗滌至中性。

環(huán)氧樹脂/改性SiC復(fù)合材料的制備:將環(huán)氧樹脂E-51、適量丙酮溶劑加入到250 mL三口燒瓶中,在60 ℃水浴中進行低速機械攪拌,待環(huán)氧樹脂完全溶解后,依次緩慢加入改性SiC,用量(即占環(huán)氧樹脂質(zhì)量的百分數(shù))分別為10%,20%,30%,40%,50%,60%,消泡劑正丁醇,表面活性劑KH-560,固化劑650,促進劑DMP-30,調(diào)高攪拌速率進行攪拌,待攪拌均勻后迅速倒入模具,于80 ℃固化1.5 h。

1.4 測試與表征

傅里葉變換紅外光譜(FTIR)分析:KBr壓片,波數(shù)為500~4 000 cm-1。X射線衍射(XRD)分析:衍射角5°~120°。環(huán)氧樹脂/改性SiC復(fù)合材料的彎曲性能和拉伸性能按JB/T 6544—1993測試。環(huán)氧樹脂/改性SiC復(fù)合材料的熱導(dǎo)率按GB/T 5598—2015測試。接觸角測試:分別將SiC,SiC-g-KH-560,SiC-g-AM壓制成平整的薄片,測試水和乙二醇在三種SiC薄片上的接觸角。

2 結(jié)果與討論

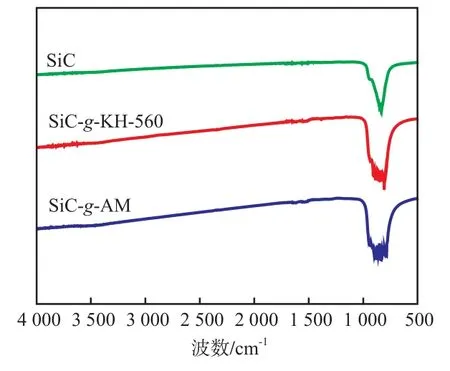

2.1 SiC的FTIR分析

從圖1可以看到:SiC曲線中,810 cm-1處是Si—C的伸縮振動吸收峰,由于測試前SiC充分干燥,1 010 cm-1附近有可能出現(xiàn)Si—OH的特征峰消失。SiC-g-KH-560中,1 357 cm-1處為C—C或C—O伸縮振動峰;1 539,1 626 cm-1處是發(fā)生偏移的Si—O吸收峰,724 cm-1處為C—H的彎曲振動吸收峰,這表明KH-560連接在SiC表面。SiC-g-AM曲線中,3 467 cm-1處不明顯的較寬吸收峰為酰胺基的特征吸收峰[7]; 635,1 539 cm-1處為Si—O吸收峰;897 cm-1處為Si—C的彎曲振動吸收峰;767 cm-1處為C—H的彎曲振動吸收峰,這表明丙烯酰胺成功連接在SiC表面。

圖1 改性前后SiC的FTIRFig.1 FTIR of SiC before and after modification

2.2 SiC的XRD分析

從圖2可以看出:所有曲線都出現(xiàn)了SiC的特征衍射峰,分別在衍射角為35°,59°,71°處,其特征衍射峰位置一樣,距離一致,即三種SiC的網(wǎng)間距是一樣的,說明采用KH-560以及丙烯酰胺對SiC改性沒有破壞SiC原有結(jié)構(gòu),可能是KH-560或丙烯酰胺在SiC表面進行接枝或者包覆。從圖2還可以看出:改性前后SiC的最強衍射峰強度有一定差別,未改性SiC的衍射峰強度最低,改性SiC的衍射峰強度都有所增加,表明用KH-560或丙烯酰胺對SiC改性是成功的。峰值越高,表明粒徑越大[8],說明經(jīng)過KH-560或丙烯酰胺進行接枝或者包覆改性的SiC物相結(jié)構(gòu)完好,粒徑發(fā)生變化,有助于其在聚合物基體中進行分散,減少因粒徑太小導(dǎo)致的團聚問題。

圖2 改性前后SiC的XRD圖譜Fig.2 XRD patterns of SiC before and after modification

2.3 SiC的接觸角分析

從表1可以看出:改性前后SiC的接觸角變化很大。當(dāng)以水為溶劑時,未改性SiC的接觸角為20.46°,水分子很容易進行鋪展,水滴滴到SiC的瞬間幾乎就完成了鋪展;經(jīng)過KH-560以及丙烯酰胺的接枝包覆改性后,接觸角分別增加到24.69°,33.20°,水在SiC-g-KH-560,SiC-g-AM的潤濕鋪展不能瞬間完成,說明改性SiC上帶有憎水性基團,使SiC的憎水性增加。當(dāng)以乙二醇為溶劑時,未改性SiC的接觸角為 70.21°,說明乙二醇幾乎在未改性SiC上不進行鋪展,SiC-g-KH-560,SiC-g-AM的接觸角分別為 49.30°,25.26°,表明改性后SiC的親油性有所增加,改性后SiC易于與疏水性物質(zhì)均勻混合,其作為填料與環(huán)氧樹脂的相容性有所提高,SiC上接枝的長碳鏈可以提高樹脂與SiC的相容性,改善SiC在樹脂中的分散性,盡量減少或者避免SiC的團聚。

表1 25 ℃時SiC的接觸角Tab.1 Contact angle of SiC at 25 ℃

2.4 復(fù)合材料的拉伸性能

從圖3可以看出:隨著SiC用量的增加,復(fù)合材料的拉伸強度呈現(xiàn)先增加后下降的趨勢,當(dāng)SiC用量為20%時,復(fù)合材料的拉伸強度達到最大,即SiC在一定范圍內(nèi)可以改善復(fù)合材料的拉伸性能。經(jīng)KH-560和丙烯酰胺改性的SiC,在同樣的添加量下,復(fù)合材料的拉伸性能均有所提高。復(fù)合材料在受到拉伸力作用時,適量SiC填料可以分散載荷,傳遞應(yīng)力,阻止材料裂紋的擴展或鈍化,改善復(fù)合材料拉伸強度。經(jīng)改性處理的SiC可以更加均勻地分散于樹脂中,同時產(chǎn)生應(yīng)力集中效應(yīng),使材料形成空位、裂紋等結(jié)構(gòu)缺陷,這些缺陷可以吸收部分能量,從而提高復(fù)合材料的拉伸強度。當(dāng)SiC用量過多時,SiC分子之間的吸引力增加,容易團聚,分散性能變差,類似于復(fù)合材料中摻雜,破壞樹脂體系的連續(xù)結(jié)構(gòu),材料受到載荷作用時,會形成應(yīng)力集中點,復(fù)合材料應(yīng)力不均勻,局部應(yīng)力過大,材料會優(yōu)先在應(yīng)力過大的地方斷裂,降低復(fù)合材料的拉伸性能。

圖3 SiC用量對復(fù)合材料拉伸性能的影響Fig.3 Amount of SiC as a function of tensile strength of composites

2.5 復(fù)合材料的彎曲性能

SiC填料可以改善復(fù)合材料的剛性和韌性,可以提高復(fù)合材料的彎曲強度[9]。從圖4可以看出:復(fù)合材料的彎曲強度在SiC用量小于20%時,隨著用量的增加而增加;當(dāng)用量大于20%時,彎曲強度開始下降。環(huán)氧樹脂/改性SiC復(fù)合材料的彎曲強度均有一定程度的提高,添加改性SiC改善了與樹脂的相容性,增加了樹脂與填料的界面結(jié)合力,改善與樹脂基體的有機交聯(lián)點,形成大的交聯(lián)網(wǎng)狀結(jié)構(gòu)。當(dāng)SiC用量超過某一值時,由于分散性受到影響,使復(fù)合材料的彎曲強度下降。

圖4 SiC用量對復(fù)合材料彎曲性能的影響Fig.4 Amount of SiC as a function of bending strength of composites

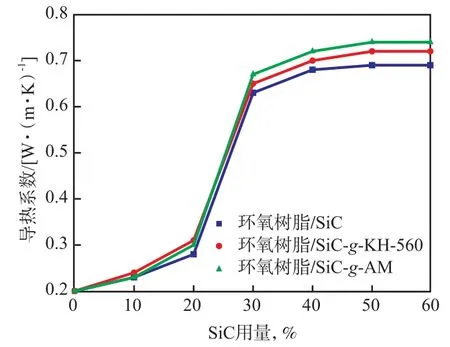

2.6 復(fù)合材料的導(dǎo)熱性能

從圖5可以看出:當(dāng)SiC用量較少時,復(fù)合材料的導(dǎo)熱系數(shù)隨其用量的增加上升很少,而當(dāng)SiC用量為30%時,導(dǎo)熱系數(shù)急劇上升,SiC用量超過50%時,導(dǎo)熱系數(shù)隨用量的變化又趨于平緩。這是因為當(dāng)SiC用量較低時,SiC顆粒分散在環(huán)氧樹脂中,互相接觸很少,導(dǎo)電性很弱。隨著SiC用量增加,顆粒接觸機會增多,導(dǎo)熱系數(shù)逐步上升。當(dāng)SiC用量達到某一臨界值時,體系內(nèi)的填料顆粒相互接觸形成無限網(wǎng)鏈。這個無限網(wǎng)鏈就像金屬網(wǎng)貫穿于復(fù)合材料體系中,形成導(dǎo)電通道,導(dǎo)熱系數(shù)急劇上升,使環(huán)氧樹脂成為導(dǎo)體。當(dāng)SiC用量繼續(xù)增加時,由于填料所形成的導(dǎo)熱網(wǎng)絡(luò)已經(jīng)達到飽和狀態(tài),致使熱導(dǎo)率增加相對趨于平緩[10]。從圖5還可以看出:環(huán)氧樹脂/改性SiC復(fù)合材料的導(dǎo)熱性能整體優(yōu)于環(huán)氧樹脂/未改性SiC復(fù)合材料的導(dǎo)熱性能,丙烯酰胺改性效果優(yōu)于KH-560改性效果。說明通過改性,使SiC與環(huán)氧樹脂的相容性提高,改性SiC可以均勻分散在環(huán)氧樹脂中,使復(fù)合材料的導(dǎo)熱性能提高。

圖5 SiC用量對復(fù)合材料導(dǎo)熱性能的影響Fig.5 Amount of SiC as a function of thermal conductivity of composites

3 結(jié)論

a)選用硅烷偶聯(lián)劑KH-560和丙烯酰胺分別對SiC進行表面接枝改性,將其添加到環(huán)氧樹脂中制備了環(huán)氧樹脂/改性SiC復(fù)合材料。

b)經(jīng)過KH-560或丙烯酰胺接枝改性后的SiC帶有憎水基團,增加了SiC與環(huán)氧樹脂的相容性,保持了SiC物相結(jié)構(gòu)的完整性。

c)復(fù)合材料的力學(xué)性能隨著SiC用量增加先升高后降低,導(dǎo)熱性能隨SiC用量的增加呈現(xiàn)先增加后趨于平緩的趨勢。

d)環(huán)氧樹脂/改性SiC復(fù)合材料的力學(xué)性能均優(yōu)于環(huán)氧樹脂/未改性SiC復(fù)合材料的性能,丙烯酰胺改性效果優(yōu)于KH-560改性效果。