進給液壓缸缸體鑄件鑄造工藝改進

崔希文

河南工業大學工程訓練中心 河南鄭州 450001

1 序言

M224型半自動內圓磨床,實現徑向自動進給的動力來自進給液壓缸。在液壓油的作用下,進給液壓缸內活塞及活塞桿的往復直線運動,經過進給箱內一系列復雜的機構轉換,最后轉變為磨床的橫向進給運動,快進、快退以及微量的徑向進給運動,實現磨床進給運動的自動化。

進給液壓缸缸體作為進給液壓缸中比較重要的一個鑄件,對鑄件的內在質量、氣密性、整體強度都有較高的要求,不允許有任何鑄造缺陷,機械加工后裝配結束要經過液壓試驗,以保證其密封性能。原工藝采用分模造型,進給液壓缸缸體軸心線呈水平澆注鑄件,實際生產中存在很多弊端,如鑄件圓柱面(澆注位置的頂部區域)多出現渣眼、氣孔,進給液壓缸缸體上安放冒口的附近區域偶爾會出現局部疏松等,鑄件的廢品率較高,有時高達25%以上。通過對進給液壓缸缸體鑄件的澆注位置、造型工藝、制芯工藝及澆冒口系統的改進,避免了氣孔、渣眼缺陷的產生,并通過不斷完善熔煉工藝等,解決了進給液壓缸缸體鑄件作為液壓件最易產生的組織疏松缺陷的問題,使鑄件的成品率大幅度提高,保證了進給液壓缸缸體鑄件的質量。

2 進給液壓缸缸體鑄件的結構特點

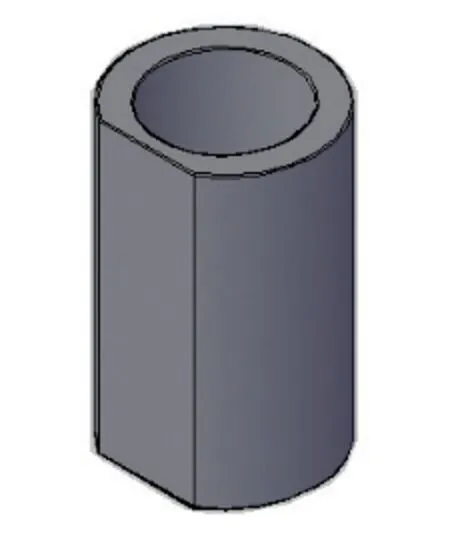

缸體鑄件是一個筒形零件(見圖1),輪廓尺寸φ148mm×φ82mm×228mm。鑄件壁厚均勻,主要壁厚33mm;毛坯重量20.6kg,材質HT200;所有表面均要求機械加工,內孔表面加工質量要求較高,表面粗糙度0.8μm,不允許有氣孔、渣眼、縮孔等任何鑄造缺陷。由于工作狀態時承受壓力,故要保證強度要求,同時保證組織致密,即鑄件要具有耐壓致密性,以免發生滲漏等[1,2]。

圖1 進給液壓缸缸體鑄件

3 原鑄造工藝及鑄造缺陷分析

3.1 原鑄造工藝

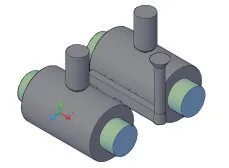

原鑄造工藝如圖2所示,采用分模造型,缸體軸線保持水平,分模面選在過軸線最大截面處;粘土砂造型,潮型、干芯;一型兩件,共用一個澆注系統,分型面上布置澆口,型腔頂部最高位置設置1個冒口補縮,同時利于型腔內氣體排出。澆注系統各組元比例取為:F內:F橫:F直=1:1.4:1.2 ,F內=4.0cm2,F橫=6.0cm2,F直=4.8cm2,頂冒口尺寸φ55mm×90mm;砂芯氣體由一端排出;化學成分:wC=3.3%,wSi=1.85%,wMn=0.8%,wS=0.05%,wP=0.1%;出鐵溫度1450℃,澆注溫度1390℃。

圖2 原鑄造工藝

3.2 鑄造缺陷分析

在采用上述工藝的生產過程中,相繼出現了如下問題。

1)進給液壓缸缸體鑄件軸線呈水平狀態進行澆注,部分圓柱面處于澆注位置的“頂面”,那么合型結束后對鑄型進行充型澆注過程中,由于高溫金屬液內部的氣體、渣子,在浮力作用下均會向上運動,最后集中在上部圓柱面附近,所以上部圓周缺陷較多,常出現氣孔、渣眼、砂眼等。

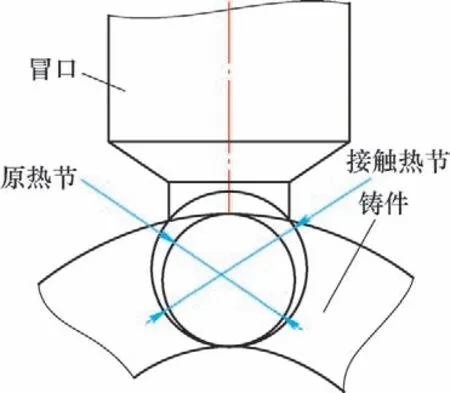

2)鑄件最高位置放置明冒口,與鑄件交接處形成了較大的接觸熱節(見圖3),并因高溫鐵液通過冒口頸填充型腔及補縮鑄件所產生的流通效應,使冒口頸處鐵液溫度較高,綜合作用的結果,使鑄件與冒口頸接觸處鐵液凝固速度最慢[3],成了最后凝固區域。由于該部位結晶組織粗大,易形成縮孔或疏松缺陷,所以在之后的液壓試驗中往往會發生滲漏。

圖3 熱節圓示意

4 進給液壓缸缸體鑄件鑄造工藝改進

4.1 澆注位置改進

原工藝澆注位置:進給液壓缸缸體的軸心線保持水平,缸體鑄件內外圓柱面處于澆注位置的“頂面”,金屬液中的渣子、氣體(受浮力作用的結果)往往最容易在此聚集,使進缸體鑄件的渣眼、氣孔缺陷明顯增多。改進后鑄件的澆注位置(見圖4),使缸體鑄件的軸線呈“豎直”狀態,讓缸體的主要工作表面即內外圓柱面成為澆注位置的“側面”,避免了其作為“頂面”時相應的一些鑄造缺陷(氣孔、渣孔等)的產生,保證了缸體鑄件重要表面的質量要求。

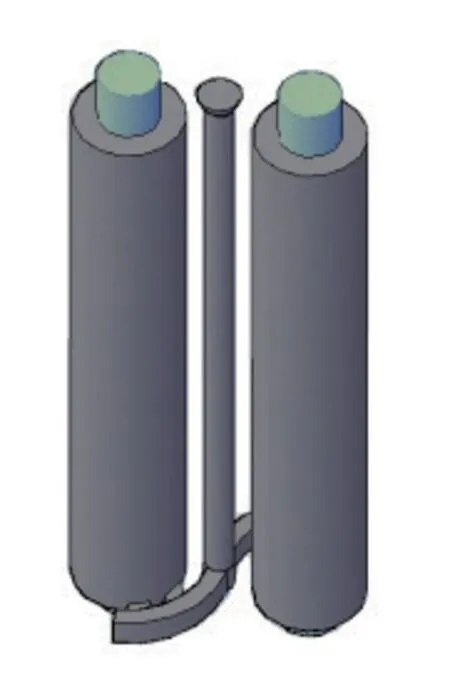

圖4 改進后鑄造工藝

4.2 造型工藝改進

進給液壓缸缸體軸線保持豎直狀態,采取一坯三件連鑄,毛坯輪廓尺寸為φ1 4 8 m m×φ84mm×840mm。自底面向上695mm高度位置屬鑄件部分,其余145mm高度段為冒口部分,用來對鑄件進行補縮,避免收縮缺陷產生;采用粘土砂造型,濕型,干芯;一型兩坯,立澆底注,兩毛坯共用一澆注系統。為避免澆注時造成“跑火”,下型不設置砂芯排氣通道,砂芯的氣體由上部排出。

4.3 制芯工藝改進

進給液壓缸缸體鑄件內孔φ8 4 m m,長840mm,內孔面需用一圓柱形砂芯形成。此砂芯長度尺寸大,金屬液充型完成后,周圍全被高溫金屬液包裹,砂芯內部的氣體僅能從端頭排出,難度較大,為此砂芯制作必須保證排氣通暢。具體制作時,可準備一根長930mm的鐵管(作芯骨),管壁上鉆出許多徑向小孔(φ5~6mm,孔距50~100mm),并在鐵管外纏上草繩,放置在芯砂中心部位進行制芯。待到澆注作業時,由于受到高溫作用,草繩燃燒為灰燼,因此氣體就可以順利地從徑向小孔進入管道,從砂芯的上端排到砂型外部[4]。砂芯制好后,要刷上鉛粉涂料,并進行烘干處理。

4.4 澆冒系統改進

改進后的澆注系統由中注式改為底注式,使金屬液充型更為平穩,對砂型、砂芯沖擊力小,同時也利于氣、渣的上浮與排出。

選取澆注系統各組元比例為F內:F橫:F直=1:1.5:1.1 ,F內=2.6cm2(截面25/27mm×10mm),F橫=7.8c m2(截面24/28m m×30m m),F直=11.4cm2(φ38mm)。

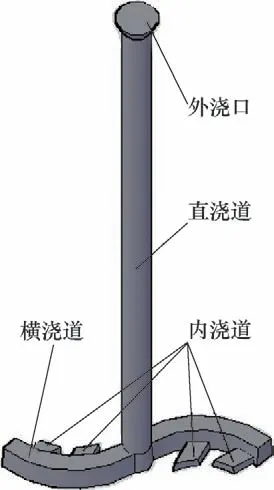

冒口改為由缸體毛坯的延長部分替代,高度為145mm,上表面敞開,補縮效果好,易于排氣、積渣。澆注系統如圖5所示。

圖5 澆注系統

5 在鑄造生產中最易出現的問題及應對措施

對于液壓件來說,組織疏松是一個非常致命的缺陷。鑄件一旦出現這樣的缺陷,在之后的液壓試驗時就會因滲漏而報廢。而且,由于這種缺陷往往是在機加工結束時才會發現,造成的損失會更大,因此更應該引起足夠的重視。要避免這樣的缺陷,關鍵要做好以下兩個方面工作。

(1)保證鐵液成分的穩定性 經過配料計算出爐料配比后,按照該配比進行備料,理論上應能夠保證鐵液化學成分要求。但實際生產中因為各種原因,鐵液的化學成分會發生波動,即鐵液化學成分時而合格,時而不合格。為防止鐵液成分波動太大,造成鑄件組織疏松,熔煉備料時應注意以下幾點。

1)新生鐵應為同一爐次的,不同爐次的新生鐵不得混用。

2)回爐鐵應依據成分分類使用。

3)應限制特種鋼的使用。

4)爐料塊度應適當,以防漏下,造成成分混亂。尤其是對硅鐵、錳鐵等合金的使用更應注意[5]。

(2)及時進行爐前測試及爐前處理 熔化出的金屬液是否適合缸體鑄件,澆注后鑄件的各項性能指標能否滿足要求,一般可通過爐前三角試片的白口數進行粗略的判斷。三角試片的白口量應在3.5~5mm。白口超標時,加75%碎硅鐵孕育處理。白口<3.5mm時,鑄件容易產生疏松等鑄造缺陷,不能澆注,可用于澆注其他壁厚稍小一些的鑄件。

6 生產驗證

采用改進工藝,首批生產進給液壓缸缸體鑄件100件,毛坯驗收時報廢2件;對進給液壓缸缸體零件的機加工過程進行全程跟蹤。在機加工過程中,因內孔面出現氣孔報廢1件;在進給液壓缸部裝結束后,對其進行液壓試驗時,缸體零件未出現液壓油滲漏現象,零件全部合格,綜合廢品率3%。隨后又生產多批,廢品率均控制在4%以內,保證了進給液壓缸缸體鑄件的質量。

7 結束語

改進澆注位置,使進給液壓缸缸體的重要工作表面處于澆注位置的側面,能減少渣眼、氣孔等鑄造缺陷,鑄件質量更容易得到保證;三件連鑄,內孔細長,砂芯的排氣必須通暢,以減少氣孔缺陷的發生;作為液壓件,選擇適當的爐料配比和熔煉工藝等,能防止鑄件產生組織疏松缺陷,避免產品試壓時出現滲漏現象。