自動控制系統(tǒng)網絡在熱處理過程監(jiān)控上的應用

胡順

中石化四機石油機械有限公司 湖北荊州 434024

1 序言

熱處理自動控制系統(tǒng)在當今石油機械的生產中應用已經非常廣泛,但多數(shù)用于加熱爐溫度-時間曲線的實時記錄上,功能單一,人機交互界面差,而且熱處理現(xiàn)場工藝及生產管控的模式依然陳舊,自動化程度低,遠不能滿足當前質量控制的要求。樊東黎教授級高工曾在熱處理技術研討會上對我國熱處理總體發(fā)展戰(zhàn)略作出概括,指出熱處理生產技術改造的方向要“少無分散、少無人工”,強調了自動化生產和質量的在線監(jiān)控以及消除人為因素影響的重要作用[1];而蔣克全等也從數(shù)字化管控的角度做過類似的應用實踐[2]。

結合我公司多年的實際應用,總結出熱處理過程中存在的主要問題如下。

1)生產模式陳舊。生產管理人員要頻繁去生產班組核實才能掌握當前加熱爐動態(tài),既不便于生產管理調度,模式陳舊,又效率低下。下面以我公司管理20臺加熱爐為例,每爐批平均耗時按8h計算,20臺加熱爐24h內需去生產班組約60次,而生產班組距離生產技術辦公室的距離約100m,步行速度按1m/s計算,每天來回奔波在路程上耗費的時間為100s×2次×60臺=200min。

2)出錯概率大。班組操作、生產管理、成本工時核算及檢驗等人員各自輸入和統(tǒng)計產品熱處理的相關信息,在輸入和傳遞信息時容易出錯、遺漏。據統(tǒng)計,我公司以往每月因上述人為因素造成的信息輸入出錯總次數(shù)約在27次。

3)生產過程實時監(jiān)控不便。雖然生產現(xiàn)場操作人員可以實時掌控生產動態(tài),但生產管理人員、技術人員、檢驗員等不便實時監(jiān)控現(xiàn)場生產動態(tài)和工藝執(zhí)行的正確性。

4)記錄數(shù)據易丟失。生產班組計算機上的熱處理記錄,只能單獨保存在班組計算機上,但現(xiàn)場環(huán)境對計算機傷害較大,操作系統(tǒng)和控制軟件易出故障,熱處理記錄信息易丟失。據統(tǒng)計,我公司每半年生產班組主機可能出現(xiàn)1~2次異常,造成的數(shù)據丟失量最少在16爐批。

因此,針對以上問題,我們將質量管理的要求與自動控制系統(tǒng)結合起來,構建系統(tǒng)化的網絡,集成多終端監(jiān)控、多點位記錄、數(shù)據自動記錄及數(shù)據統(tǒng)計管理等功能于一體,旨在加強熱處理過程中工藝執(zhí)行的監(jiān)控力度,同時提高工作效率。

2 自動控制系統(tǒng)網絡的構成

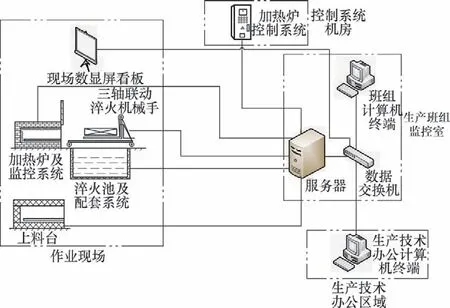

圖1所示為自動控制系統(tǒng)網絡的構成配置,主要將作業(yè)現(xiàn)場、生產班組監(jiān)控室、控制系統(tǒng)機房及生產技術辦公區(qū)這四個區(qū)域聯(lián)合起來,使用工控機通過通信網絡與現(xiàn)場的加熱爐、淬火池、上料臺、操作手等設施進行通信,并將數(shù)據保存在服務器的數(shù)據庫中。下級控制儀按照上級系統(tǒng)下達的指令,對各執(zhí)行機構進行控制,同時在其上顯示動態(tài),最終構建成對生產工藝的監(jiān)控網絡。

圖1 自動控制系統(tǒng)網絡的構成配置

生產班組監(jiān)控室正對作業(yè)現(xiàn)場,且與控制系統(tǒng)機房相鄰,作業(yè)現(xiàn)場、生產班組監(jiān)控室、控制系統(tǒng)機房三者之間使用可視玻璃隔開,便于隨時目視觀察,現(xiàn)場應用效果如圖2所示。

圖2 現(xiàn)場應用效果

各部分主要組成如下。

(1)作業(yè)現(xiàn)場 主要包含加熱爐及監(jiān)控系統(tǒng)、淬火池及配套系統(tǒng)、上料臺、三軸聯(lián)動淬火機械手和現(xiàn)場數(shù)顯屏幕看板。

(2)生產班組監(jiān)控室 主要包含班組計算機終端、服務器、數(shù)據交換機和UPS電源。

(3)控制系統(tǒng)機房 主要放置加熱爐控制柜、備用圓盤記錄儀、異常報警系統(tǒng)等。

(4)生產技術辦公區(qū)域 配備計算機終端,與班組服務器、班組計算機終端的數(shù)據同步。

3 自動控制系統(tǒng)網絡的工作方式及特點

自動控制系統(tǒng)網絡旨在對熱處理現(xiàn)場的生產動態(tài)、工藝執(zhí)行情況作出統(tǒng)一的管理和監(jiān)控,可以統(tǒng)計車間生產產量、電能消耗、員工工時等信息,同時監(jiān)控車間生產進度、產品檢測等信息,便于生產過程的質量控制。

在作業(yè)現(xiàn)場區(qū)域,管理和監(jiān)控的信息主要包括爐內裝載產品,加熱爐狀態(tài)是升溫還是保溫,爐溫是否已經均勻,上料臺是否就位,淬火機械手是否存在異常,以及淬火冷卻介質溫度、淬火池冷卻系統(tǒng)是否正常工作等。同時,現(xiàn)場數(shù)顯屏幕看板顯示當前爐溫、介質溫度等工藝參數(shù)摘要信息,方便作業(yè)現(xiàn)場的人員查看。

在控制系統(tǒng)機房,加熱爐控制柜與現(xiàn)場隔離,避免現(xiàn)場環(huán)境影響控制元器件,備用的圓盤記錄儀在計算機出現(xiàn)故障時可以記錄熱處理溫度和時間,異常報警系統(tǒng)可在系統(tǒng)出現(xiàn)問題時,通過聲音和報警燈提示工作人員。

在生產班組監(jiān)控室,服務器儲存記錄作業(yè)現(xiàn)場所有關鍵數(shù)據,包括產品裝爐時間、出爐時間、產品名稱、產品材料、追溯號、硬度要求、保溫溫度、保溫時間、淬火轉移時間及淬火前后淬火冷卻介質最高溫度等重要工藝參數(shù),同時記錄控制系統(tǒng)機房的相關信息,如記錄工藝過程中報警動作的內容,報警發(fā)生、確認、解除時間。服務器儲存的數(shù)據通過數(shù)據交換機共享給班組計算機終端和生產技術辦工計算機終端。主機電源采用UPS不間斷電源和備用電池,在電源斷電后仍可短時間工作,可保護數(shù)據不會丟失。

在生產技術辦公區(qū)域,生產管理人員、技術人員等可以通過數(shù)據交換機共享的數(shù)據,實時監(jiān)控當前作業(yè)現(xiàn)場的生產動態(tài),并檢查工藝參數(shù)執(zhí)行的正確性。同時避免其因他人員去作業(yè)現(xiàn)場檢查而干擾操作人員正常工作。

該自動控制系統(tǒng)網絡主要有以下特點。

(1)多終端監(jiān)控 在進行熱處理生產作業(yè)時可以實現(xiàn)多終端監(jiān)控,現(xiàn)場的工作人員可以通過現(xiàn)場數(shù)顯屏幕看板實時監(jiān)控,生產班組監(jiān)控室的工作人員可以通過班組計算機終端實時監(jiān)控,而辦公室的生產管理人員、技術人員可以在生產技術辦公計算機終端上實時監(jiān)控。

(2)多點位記錄 可以完成5個點位關鍵數(shù)據的記錄,包括上料臺狀態(tài)數(shù)據、加熱爐及監(jiān)控系統(tǒng)數(shù)據、淬火池及配套系統(tǒng)數(shù)據、淬火機械手狀態(tài)數(shù)據以及加熱爐控制系統(tǒng)數(shù)據。

(3)數(shù)據自動記錄 現(xiàn)場所有的數(shù)據都可以實現(xiàn)自動記錄和自動備份,全程無紙化,可最大程度地減少數(shù)據手工傳輸時出錯和丟失的概率。

(4)數(shù)據統(tǒng)計管理 生產過程中自動記錄的生產、工藝關鍵信息,可以導出為Excel格式的數(shù)據表單,十分方便完成產量、能耗、人員工時核算及設備運轉記錄等報表的統(tǒng)計與輸出。

4 應用效果對比

該自動控制系統(tǒng)網絡構建完成后,各方面得到優(yōu)化改善,其應用前后的效果對比見表1。

從表1可看出,自動控制系統(tǒng)網絡應用后,效果顯著。管理人員每天生產路程耗時比應用前減少了97%,每月數(shù)據輸入出錯率減少了81.5%,半年記錄數(shù)據丟失量減少了100%,

表1 自動控制系統(tǒng)網絡應用前后效果對比

1)生產模式優(yōu)化后,效率大幅提高。現(xiàn)在生產管理人員在辦公室聯(lián)網計算機終端上就可以查看當前加熱爐的動態(tài),不需要頻繁去生產班組核實。聯(lián)網計算機終端距離僅3m,每天查看生產動態(tài)在路程上耗費的時間為3s×2次×60臺=6min,相對于舊模式效率提高97%。

2)出錯概率大幅度減小。新的系統(tǒng)網絡應用后,僅班組操作人員在輸入信息時偶有出錯、遺漏,其他人員反倒經常發(fā)現(xiàn)信息錯誤。據統(tǒng)計,每月信息輸入出錯總次數(shù)約在5次,相對于舊模式效率提高81.5%。

3)生產過程實時監(jiān)控極為方便。生產現(xiàn)場和生產班組監(jiān)控室的工作人員,辦公室的生產管理人員、技術人員都可以在各自崗位對生產過程實時監(jiān)控。

4)記錄數(shù)據丟失現(xiàn)象消除。公司新的自動控制系統(tǒng)網絡運轉半年以來,網絡服務器工作穩(wěn)定,未出現(xiàn)系統(tǒng)異常和數(shù)據丟失現(xiàn)象。

5 結束語

自動控制系統(tǒng)網絡將作業(yè)現(xiàn)場、生產班組監(jiān)控室、控制系統(tǒng)機房及生產技術辦公區(qū)這4個區(qū)域聯(lián)接起來,按照質量管理的要求,構建生產過程中工藝監(jiān)控網絡。該自動控制系統(tǒng)網絡集多終端監(jiān)控、多點位記錄、數(shù)據自動記錄、數(shù)據統(tǒng)計管理等特點于一體,有效地加強了過程監(jiān)控的力度,在保證生產過程質量的同時,又大幅提高了工作效率。